碳/芳纶混编三维编织复合材料拉伸性能

孙 颖, 刘俊岭, 郑园园, 陈 利, 李嘉禄(1.天津工业大学 纺织学院, 天津 300387; 2.天津工业大学 先进纺织复合材料重点实验室, 天津 300387)

碳纤维三维编织复合材料的整体纤维空间网状增强结构显著提高了复合材料的力学性能,克服了层合复合材料易分层、厚度方向强度低、损伤扩展快等缺点[1],逐渐应用于航空航天、火箭推进、建筑、交通运输等领域[2]。碳纤维增强树脂基复合材料断裂方式大都表现为脆性断裂,改善其脆性的方法有2种:1)树脂基体增韧。有研究表明树脂韧性提高25倍,其复合材料断裂韧性仅提高8倍,同时这种增韧手段降低了复合材料的某些力学性能,且污染环境[3];2)纤维混杂。利用高伸长率纤维与碳纤维混杂,可提高碳纤维复合材料的韧性,使混杂复合材料在强度、模量满足使用要求的同时,又能提高碳纤维复合材料的断裂韧性[4-5]。

诸多学者分析了混杂方式和混杂比对三维编织复合材料力学性能的影响:张宗强等[6]通过将碳纤维、芳纶纤维交替混编制备混编三维织物增强锦纶复合材料,并对其冲击强度、剪切强度、弯曲强度和模量进行了测试,分析了弯曲性能的混杂效应。结果表明,在纤维总体积不变的情况下,弯曲强度和弯曲模量提高,且在碳纤维体积含量为18%时达到最大值;Kostar等[7]研究了碳纤维与芳纶纤维混杂比为1∶1、混杂方式为双侧混编的三维四向编织复合材料的拉伸性能,认为混编复合材料的拉伸强度和模量比芳纶纤维三维编织复合材料高,而失效应变比芳纶纤维三维编织复合材料低;方丹丹等[8]研究了以玻璃纤维为编织纱,碳纤维为轴纱和碳/玻璃纤维按一定规律交替排列作为轴纱的玻璃/碳纤维混编复合材料的冲击和冲击后弯曲性能,并与玻璃纤维编织复合材料作了对比,认为当轴纱排列为碳纤维/玻璃纤维/碳纤维时,混编复合材料的抗冲击性能最好。纤维混杂方式主要包括束内混杂和束间混杂2种;束内混杂工序对纤维造成二次损伤,束内混杂不均匀,混杂后纱线内部张力不匀造成预制件织造困难,易引起结构不均匀;而束间混杂则会在一定程度上避免以上情况发生。

数字图像相关(DIC)技术拥有非接触的全场光学应变测量系统[9],能够准确有效地在线记录试样在实验过程中表面的变形情况和损伤发展过程,近年来已有很多学者将其用在了复合材料的性能测试中[10-11]。本文借助DIC技术表征了碳/芳纶纤维分别为编织纱和轴纱的三维五向、三维六向编织复合材料的纵向拉伸性能,计算得到泊松比;通过相近纤维体积含量下碳纤维编织复合材料的表面应变对比分析,得出混杂方式和编织结构对碳/芳纶编织复合材料拉伸性能影响及其断裂模式。

1 实验部分

1.1 试样准备

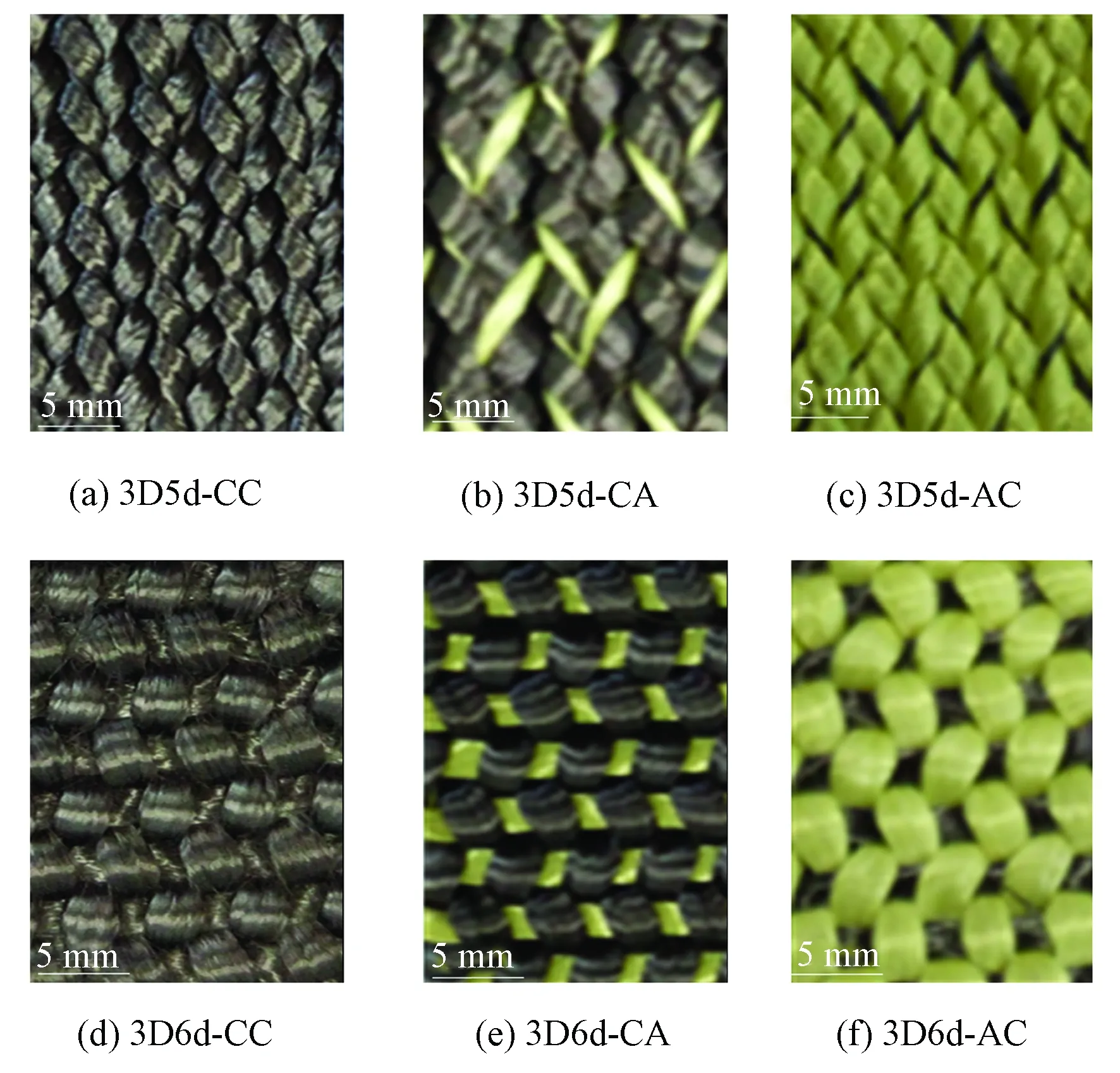

碳纤维(T700-12 K,日本东丽公司)、芳纶纤维(K49,美国杜邦公司),线密度为1 580 dtex×4。预制件在天津工业大学复合材料研究所自研编织机上完成,结构为三维五向、三维六向编织结构,如图1所示。其中:“○”为编织纱挂纱点;“□”为轴纱挂纱点;“—”为衬入的六向纱。预制件表面局部形貌如图2所示(横向为x方向,纵向为y方向)。试样命名方式为编织结构、混编方式,其中:3D5d和3D6d分别表示三维五向和三维六向编织结构;CA表示碳纤维为编织纱、芳纶纤维为轴纱/六向纱的混编方式;AC、CC同理。

图1 纱线排列方式Fig.1 Arrangements of yarns

图2 预制件表面局部形貌照片Fig.2 Local morphologies photo of preforms

采用树脂传递模塑(Resin Transfer Moulding, RTM)成型工艺对预制件进行复合固化,基体选用天津晶东化学复合材料有限公司的TDE 86#环氧树脂。称量法计算纤维体积含量[12],材料参数如表1所示。

1.2 单轴拉伸实验

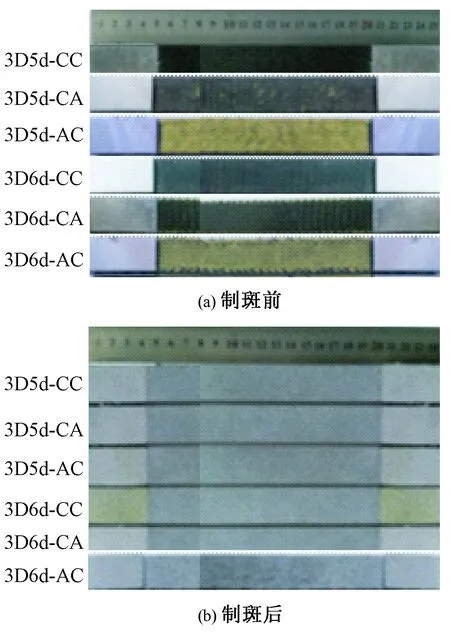

参考GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》,为使DIC能够有效采集测试时试样表面图像信息,需将试样表面用黑、白漆制成灰斑,制斑前后的试样如图3所示,其中横向为y方向,纵向为x方向。

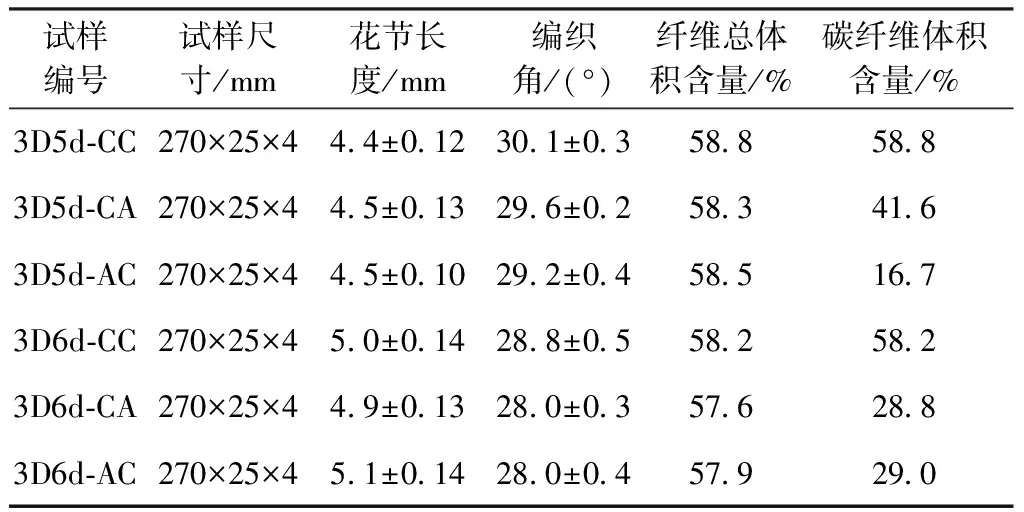

表1 三维编织复合材料结构参数Tab. 1 Micro structure parameters of 3-D braided composite

图3 制斑前后试样Fig.3 Non-speckled (a) and speckled (d) samples

拉伸实验在岛津AG-250KNE万能材料实验机上完成,十字头速率为2.0 mm/min,采用ARAMIS 5 M (GOM 3D LTD, Germany) 三维应变光学测量系统采集试样在拉伸过程中的图像信息,如图4所示。

图像采集频率为1 Hz,使用软件ARAMIS v6.3进行图像相关分析得到试样表面的全场应变。利用ZQ-800型切割机(上海光相制样设备有限公司)对残样进行纵向切割,三维显微镜(Leica,×35.5),数字显微镜(VH-Z500R,×500)进行断面观察。

2 结果及分析

各组典型试样的应力-应变曲线如图5所示,曲线初始阶段近似线性。相同编织结构,碳纤维为轴纱的试样失效应力和曲线斜率大于芳纶纤维为轴纱试样;相同混杂模式下,六向纱的引入使得3D6d编织复合材料中轴纱发生一定程度的屈曲,3D6d编织复合材料的曲线斜率低于3D5d。

图5 应力-应变曲线Fig.5 Stress-strain curves

各组试样拉伸强度、拉伸模量、断裂伸长率和泊松比均值及偏差如表2所示。预制件在编制过程中,打紧动作以及纱线间相互摩擦会对纱线造成一定程度的损伤,由于芳纶纤维柔韧性好,受损伤较小,轴纱纵向取向度高,因此轴纱有效利用率高于编织纱。3D6d-CC中六向纱的引入使得编织纱和轴纱的损伤更为严重,因此其拉伸强度最低;3D5d-CA和3D6d-CA较3D5d-CC和3D6d-CC轴纱断裂伸长率高,在编织纱受损程度相近时,其断裂伸长率得到了显著提高;3D5d-AC和3D6d-AC较3D5d-CC和3D6d-CC编织纱损伤降低且断裂伸长率提高,在碳纤维仍为轴纱时,其拉伸强度和模量与3D5d-CC和3D6d-CC相近,而断裂伸长率有了一定程度的提高。

相同混杂模式下,3D6d编织复合材料中六向纱的引入使得编织纱屈曲程度加大,且交织点处应变不协调导致交织点处应力集中,减弱了3D6d复合材料的拉伸强度和模量,同时六向纱的存在阻碍了复合材料的横向变形。

表2 各组试样纵向拉伸性能Tab. 2 Longitudinal tensile properties of samples in each group

各组典型试样的横、纵向应变曲线如图6所示,各试样泊松比在实验过程中变化不大,3D5d、3D6d编织复合材料在拉伸过程中变形协调。3D5d编织复合材料泊松比远高于 3D6d,六向纱的引入使得3D6d编织复合材料的横向变形受到限制;而混杂方式对材料的泊松比影响较小。

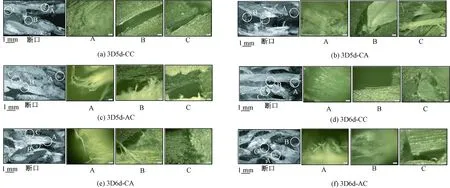

各组典型试样拉伸破坏的微观断口(横向为y方向,纵向为z方向)如图7所示。芳纶纤维的加入改善了碳纤维三维编织复合材料脆性断裂特征。相同编织结构,3D5d-CC和3D6d-CC的断口较为整齐,断口处碳纤维呈现脆性断裂特征,而3D5d-CA、3D5d-AC、3D6d-CA和3D6d-AC的断口呈现韧性断裂特征,芳纶纤维抽拔黏连及原纤化现象严重。六向纱的加入则使得复合材料出现了沿宽度方向的应力集中和纤维/基体界面,相同混杂模式下,三维五向编织复合材料的断口呈现锯齿状,而三维六向编织复合材料的断口较为平齐。

图6 横纵向应变曲线Fig.6 Transverse-longitudinal strain curves

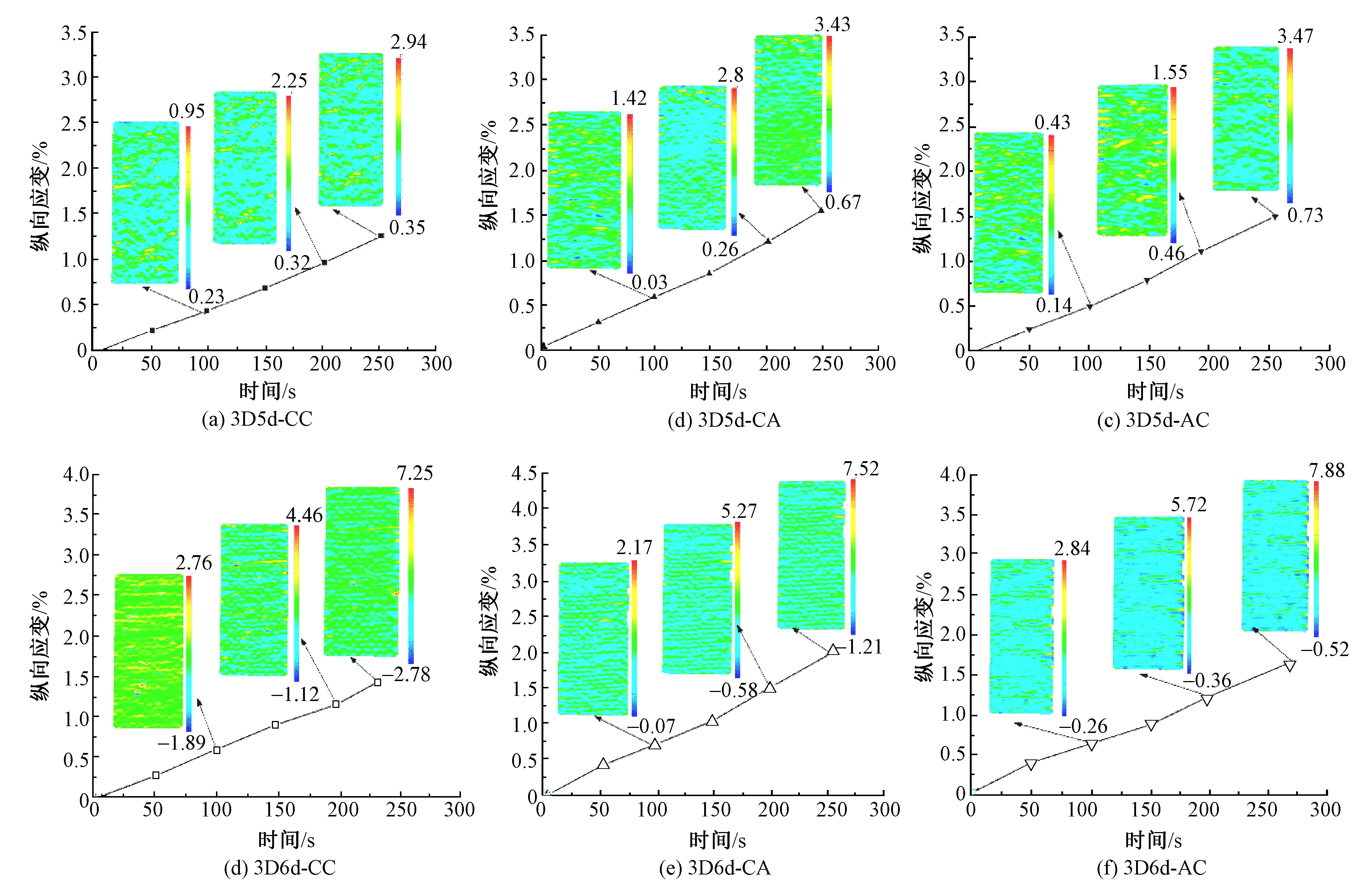

各组典型试样的时间-纵向应变曲线及全场纵向应变云图如图8所示。云图反映试样工作段100 mm×25 mm(长×宽)区域的表面应变信息,取样间隔100 s直至试样断裂。3D5d-CC、3D5d-CA、3D6d-CC和3D6d-CA的编织纱为碳纤维,在测试时此种试样变形较小,呈脆性断裂,如图7(a)~(e);芳纶韧性较好,3D5d-AC和3D6d-AC在测试时试样呈韧性断裂,纤维有黏连如图7(c)、(f)。

图7 纵向拉伸破坏微观形貌Fig.7 Local morphologies of longitudinal tensile fracture

从纵向应变云图得出,试样的应变呈现宏观均匀性,细观周期性。三维五向编织复合材料的表面高应变区沿表层编织纱交织点均匀分布,三维六向编织复合材料的表面高应变区则是整体上沿六向纱分布。三维五向编织复合材料在承受拉伸载荷过程中,编织纱取向有一定程度的调整,易在交织点处形成应力集中,由于三维六向纱的引入在一定程度上限制了三维六向编织复合材料中编织纱取向调整,因此在三维六向纱处出现了明显的应力集中状态。

3 结 论

图8 试样纵向应变-时间曲线和表面全场应变云图Fig.8 Longitudinal strain-time curves and surface full-field strain contours of samples

1)相同编织结构,碳纤维为轴纱、芳纶纤维为编织纱的三维五向、六向编织复合材料在不损失拉伸强度和模量的情况下提高了复合材料的断裂伸长率;芳纶纤维为轴纱、碳纤维为编织纱的三维五向、六向编织复合材料虽然显著提高复合材料的断裂伸长率,但其拉伸强度和模量损失较为明显。相同混杂模式下,三维五向编织复合材料的拉伸强度和拉伸模量较三维六向高。

2)试样的应变呈现宏观均匀性,细观周期性。三维五向编织复合材料的表面高应变区沿表层编织纱交织点均匀分布,三维六向编织复合材料的表面高应变区则是整体上沿六向纱分布。

3)泊松比受编织结构影响较大,受混编方式影响较小。各试样的泊松比在拉伸过程中基本保持不变,说明了试样在拉伸过程中变形协调性较好。

FZXB

[1] 李嘉禄, 魏丽梅, 杨红娜. 碳纤维三维编织复合材料的结构对拉伸和弯曲性能的影响[J]. 材料工程, 2004(12):3-7.

LI Jialu, WEI Limei, YANG Hongna. Influence of Structures of darbon fiber three dimensional braiding composites on their tensile and bending properties[J]. Journal of Materials Engineering, 2004(12):3-7.

[2] BILISIK K. Three-dimensional braiding for composites: a review[J]. Textile Research Journal, 2013,83(13):1414-1436.

[3] CHEN S F, JANG B Z. Fracture behavior of interleaved fiber-resin composites[J]. Composites Science and Technology, 1991,41(1):77-97.

[4] SWOLFS Y, GORBATIKH L, VERPOEST I. Fibre hybridisation in polymer composites: a review[J]. Composites Part A: Applied Science and Manufacturing, 2014,67:181-200.

[5] 曾金芳, 乔生儒, 丘哲明,等. F-12/CF混杂复合材料纵向拉伸性能研究[J]. 固体火箭技术. 2004,27(1):60-63.

ZENG Jinfang, QIAO Shengru, QIU Zheming, et al. Study on longitudinal tensile properties of F-12/CF hybrid composites[J]. Journal of Solid Rocket Technology, 2004,27(1):60-63.

[6] 张宗强, 王玉林, 万怡灶,等. 三维混杂碳纤维/芳纶纤维增强尼龙复合材料力学性能研究[J]. 宇航材料工艺, 2004(1):38-41,6.

ZHANG Zongqiang, WANG Yulin, WAN Yizao, et al. Study on mechanical properties of 3D-braided carbon fiber/kevlar fiber hybrid composites[J].Aerospace Materials & Technology, 2004(1):38-41,6.

[7] KOSTAR T D, CHOU T W, POPPER P. Characterization and comparative study of three-dimensional braided hybrid composites[J]. Journal of Materials Science, 2000,35(9):2175-2183.

[8] 方丹丹, 阎建华. 三维五向编织玻纤/碳纤环氧树脂混杂复合材料冲击性能和冲击后弯曲性能研究[J]. 玻璃钢/复合材料, 2014(7):57-61.

FANG Dandan,YAN Jianhua. Investigation on impact and post-impact flexural property of 3D five-direction braided carbon/glass hybrid epoxy composites[J]. Fiber Reinforced Plastics/Composites, 2014(7):57-61.

[9] ZHANG D, ANTHONY M W, YEN C. Progressive damage and failure response of hybrid 3D textile composites subjected to flexural loading, part I: experimental studies[J]. International Journal of Solids and Structures, 2015, 75/76:309-320.

[10] 郝文峰, 郭广平, 陈新文, 等. 基于数字图像相关方法的复合材料层间剪切性能研究[J]. 玻璃钢/复合材料, 2016(1):29-32.

HAO Wenfeng, GUO Guangping, CHEN Xinwen, et al. Characterization of interlaminate shear properties for composite materials using digital image correlation[J]. Fiber Reinforced Plastics/Composites, 2016(1):29-32.

[11] 吕双祺,石多奇,杨晓光,等.采用数字图像相关方法的莫来石纤维增强气凝胶复合材料力学试验[J]. 复合材料学报, 2015,32(5):1428-1435.

LÜ Shuangqi, SHI Duoqi, YANG Xiaoguang, et al. Mechanical test of mullite fiber resin forced aerogel composites using digital image correlation method[J]. Acta Materiae Composites Sinica, 2015,32(5):1428-1435.

[12] 杨彩云, 李嘉禄. 三维机织复合材料纤维体积含量计算方法[J]. 固体火箭技术, 2005,28(3):224-227.

YANG Caiyun, LI Jialu. Calculation methods of 3-D woven composites fiber volume fraction[J]. Journal of Solid Rocket Technology, 2005,28(3):224-227.