不锈钢304球形压力容器试压过程有限元模拟

赵 磊,莫春立,杨 樨(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

本文采用有限元的方式进行球罐试压过程模拟,不仅节省了大量的人力与物力,还大大减少了试验的操作时间,缩短了球罐的生产周期[1]。

姜兆春等[2]对多种载荷加载下的不锈钢球罐进行应力分析,验证了有限元模拟数据与实际工作状态下的数据相符;王永卫等[3]对大型球罐水压试验进行了有限元计算与实际测量,验证了有限元模拟水压试验过程的可靠性;陈金梅等[4]对低压天然气球罐模型进行了抽样检验,验证了对球罐影响最大的因素是屈服强度与工作压力;潘新伟等[5]以有限元的方式对球罐人孔进行研究,验证了凸缘新型补强人孔可进一步确保球罐在法兰处的可靠性。

本文以50 m3容量的304不锈钢异丁烷球罐[6]作为研究对象,球壳壁厚为14 mm,球罐充装系数为0.9,设计压力为0.8 MPa,试验压力为1 MPa。通过有限元分析,研究球罐试压过程应力与球罐结构的关系[7],进一步的研究是应用等效线性法[8]对球罐试压过程模拟的应力进行分析,以此验证球罐的安全性和可靠性。

1 球罐有限元分析模型

球罐试压模拟实验的最终目的是验证球罐在试验压力下是否安全,主要以应力线性化的方式判断,并分析球罐的应力集中区域以及应力的主要类型[9-10],以便在生产中更加侧重易破损区域的检验。

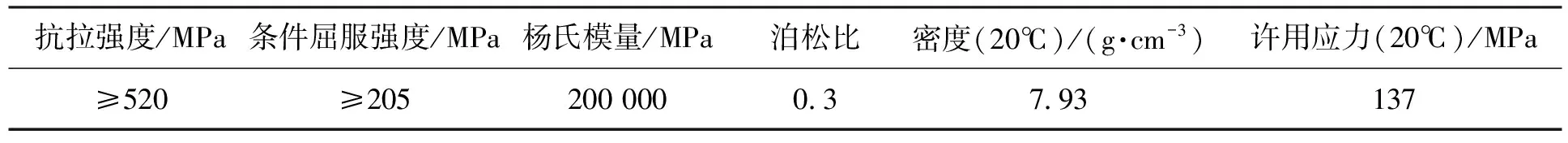

球罐材料为304不锈钢,其物性参数由手册中查得[11],如表1所示。

表1 不锈钢304的物性参数

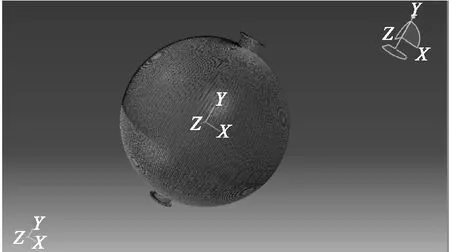

在试压有限元模拟过程中,要对球罐进行剖分,从而计算出球罐试压过程中的应力以及应力分布。网格单元类型选用静力学六面体单元,并在球壳与人孔法兰处加大种子密度,剖分后单元总数为296 712,最小单元尺寸为1.73 mm,最大单元尺寸为34.95 mm。计算过程应用对称面,不仅降低了计算时间,还提高了计算精度[12]。本文主要对球罐试压过程进行研究,球罐固定区域的选定对有限元模拟结果的影响较小,故该模型选择下端法兰盖作为固定区域。图1是经过剖分的球罐试压模型。

图1 剖分后的球罐试压模型

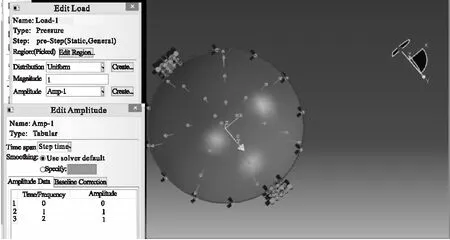

在模型前处理时,根据试压条件(试验压力为1 MPa),在考虑球罐自重的情况下,对球罐内壁进行压力加载,球罐的试验压力如图2所示。

图2 球罐内壁的试验压力

2 球罐有限元计算结果与分析

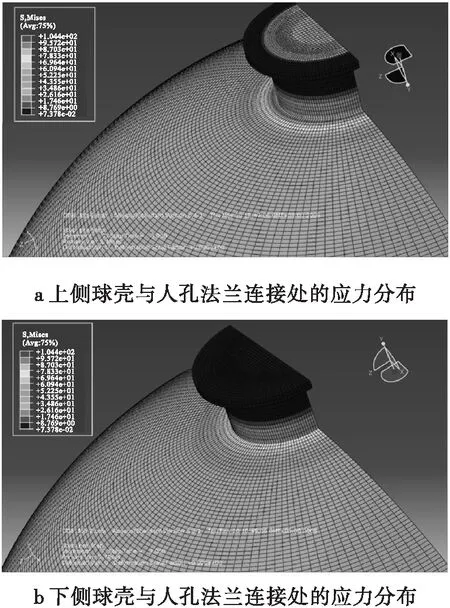

在试压完全之后,即试验压力完全加载之后,球罐的应力及应力分布结果如图3所示。

根据有限元模拟结果,可知球罐的应力最大区域为球壳与人孔法兰的连接处,应力最大值为105 MPa,未超过材料的许用应力Sm,即137 MPa,按照压力容器设计的ASME规则[13],不是从应力的分布评判球罐的合格,而是应用线性应力法进行分析[14]。

图3 球罐试压过程中的应力分布

3 球罐试压过程应力分析

根据美国ASME球形压力容器设计的应力分析标准,对球罐的应力区域进行应力线性化处理,以此判断球罐的安全性能。

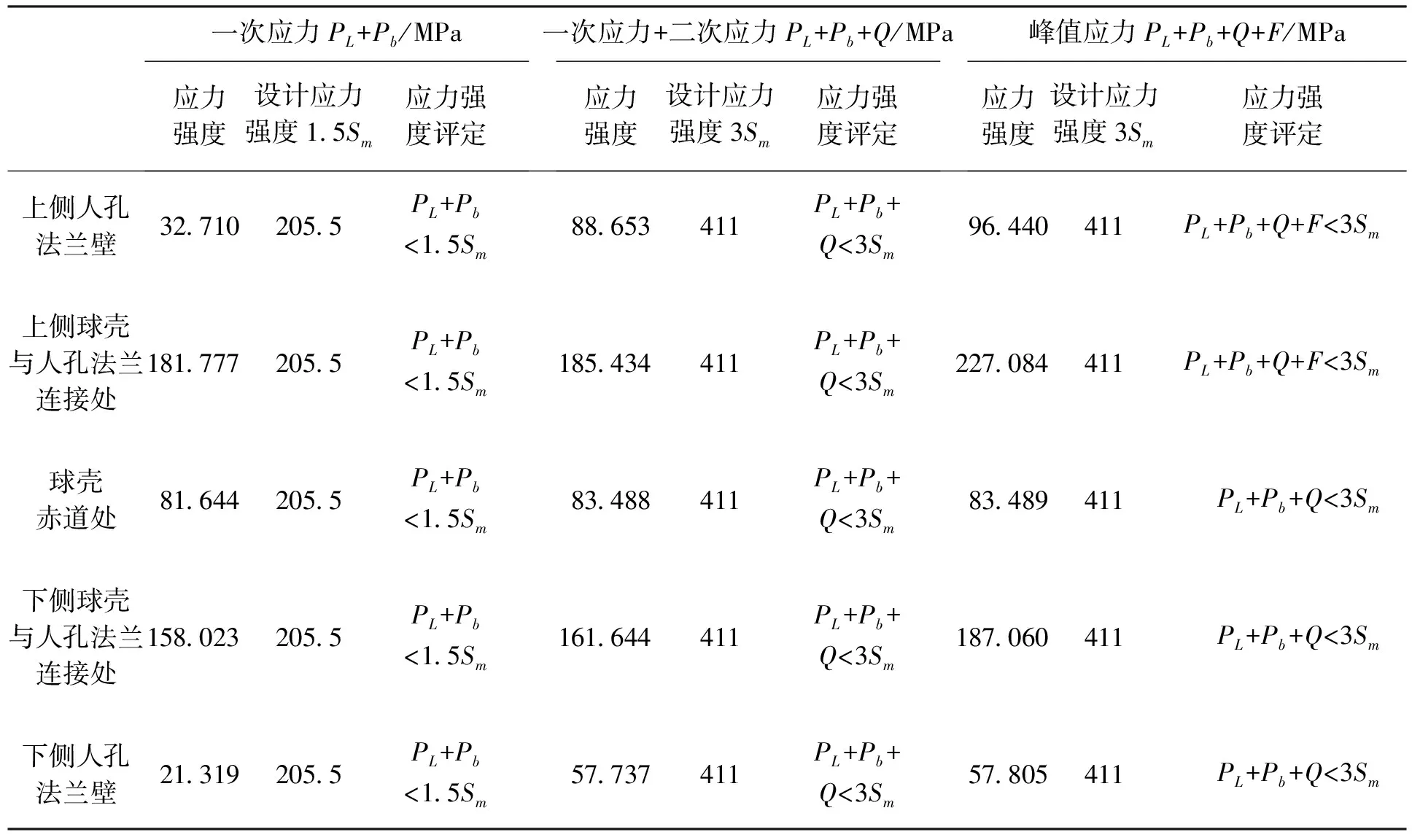

分别选择上、下侧人孔法兰壁,上、下侧球壳与人孔法兰连接处以及球壳赤道处位于模型中央的单元进行应力线性化处理,根据应力线性化经验表[15]可知球壳与人孔法兰连接处主要受局部薄膜应力PL、弯曲应力Pb以及峰值应力F的影响;人孔法兰壁处主要受总体薄膜应力Pm、局部薄膜应力PL、弯曲应力Pb以及峰值应力F的影响;球壳处主要受总体薄膜应力Pm的影响。绘制出各选定区域的等效应力线,分析计算出的各项应力,并对其进行应力校核,表2为应力强度评定结果。

表2 球罐试压过程应力强度评定

综合有限元计算与球罐试压过程应力强度评定结果可得知,球罐在试压过程中各项应力在相应的应力校核值之内,表明球罐在试压过程中处于安全状态。

4 结论

本文以有限元的方式对球罐的试压过程进行了模拟,计算出了在试压时球罐的应力及应力分布,根据模拟结果可知,球罐的最大应力点位于球壳与人孔法兰的连接处。在球罐生产过程中,若为进一步确保球罐的安全性,可采用回转盖整体锻件凸缘补强型人孔。

对球罐各区域的应力进行了应力线性化处理,处理后得到的各项应力值均在允许范围之内,综合有限元计算结果,可以说明该球罐在试压过程中处于安全状态。

[1] 沈国正.有限元技术在球罐设计中的应用[D].北京:北京邮电大学,2014.

[2] 姜兆春.2000m3乙烯球罐的应力分析及强度评定[J].机械制造,2017,45(2):45-68.

[3] 王永卫.球罐结构应力与抗震分析研究[D].南京:南京工业大学,2006.

[4] 陈金梅.低压天然气球罐的可靠性分析[J].装备制造技术,2007,26(11):26-27.

[5] 潘新伟,江武志,杨心理,等.球罐人孔凸缘新型补强结构设计[J].压力容器,2014,31(6):40-46.

[6] GB 12337—1998,钢制球形储罐[S].

[7] 卢峰,赵石军.大型球罐有限元应力分析设计技术[J].一重技术,2010,134(2):17-20.

[8] 杨德生,缪正华,赵国臣.应力线性化原理在压力容器分析设计中的应用[J].化工装备技术,2010,31(1):21-22.

[9] 何鸿.压力容器分析设计中应力线性化原理及其计算[J].辽宁化工,2014,43(7):943-944.

[10]龚曙光,谢桂兰.压力容器分析设计中的应力分类方法[J].化工装备技术,2000,21(3):27-30.

[11]GB T2087—2007,不锈钢和耐热钢[S].

[12]钱才富,黎澎.500 m3二氧化碳球罐有限元分析与强度计算[J].压力容器,1998(3):36-39.

[13]丁伯民.对ASMEⅧ-2(2007)-压力容器建造另一规则的介绍与分析[J].压力容器,2008(1):50-55.

[14]叶夏妮,刘福江,陆明万.应力等效线性化处理中的若干问题[J].压力容器,2011,28(2):54-58.

[15]黄勋.压力容器应力分类分析设计方法改进研究[D].杭州:浙江理工大学,2017.