车身轻量化实现的思路及途径

慕温周,杨人杰,朱珍厚(韩),张 剑,罗艳路,吕 顺

(北京现代汽车有限公司沧州分公司生产技术部车身工艺科,河北 沧州 061000)

1 车身轻量化的意义和必要性

1.1 减少尾气排放,满足法规要求

截至2016年,中国汽车保有量已近2亿辆,全国机动车排放污染物达4547万吨,汽车尾气已成为中国空气污染的重要来源,也是造成灰霾、光化学烟雾等污染的重要原因。实验显示,汽车质量每减少100kg,百公里将减少500~800 g污染物排放。所以车身轻量化是减少尾气排放、保护环境的有效手段。

同时,以美国、欧盟、日本、中国为代表的汽车大国都在不断制定和完善汽车排放标准,如美国的《大气净化法案》、欧盟的欧IV标准、中国的《轻型汽车排气污染物排放标准》等法规。面对日益严格的排放法规要求,车身轻量化势在必行。

1.2 降低油耗,提高产品竞争力

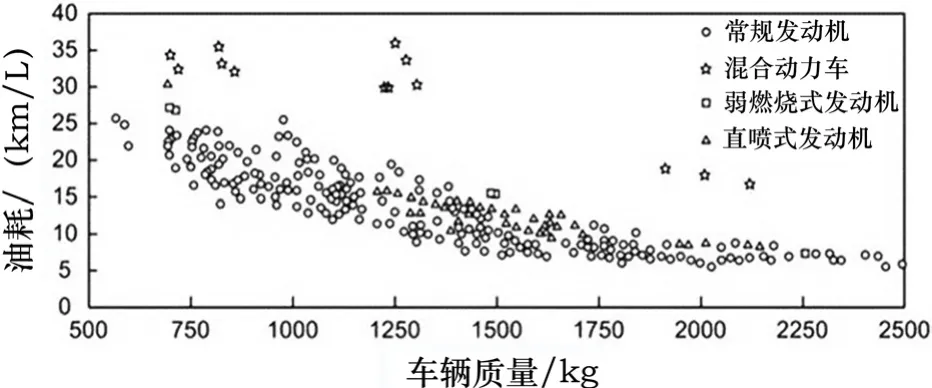

研究表明,若整车质量减轻100 kg,则百公里油耗可减少0.2~0.8 L,约4.5%左右,车身质量与油耗的关系如图1所示。随着人们环保和节约意识的提高,车身轻量化能够有效提升品牌形象和产品的市场竞争力。

图1 车身质量与油耗的关系

1.3 提升车辆操控及安全性能

车身轻量化能够直接提高汽车的比功率,提升汽车反应速度、路感反馈,降低运动惯性,从而提升了汽车的操控性能。同时,随着车身质量减低,加速和制动距离更短,在规避安全事故的发生起到不小的作用。一台轻盈的车在意外状况下,更能够借助汽车的制动系统和其他主动安全系统,避免意外的发生。

被动安全方面,汽车在碰撞时所产生的冲击能量与汽车的质量成正比。在同等条件下,车身质量越轻碰撞时的冲击能量越小,对汽车、车内人员及行人造成的冲击力也越小。

由于车身轻量化在减少环境污染、降低油耗及安全性方面意义重大,所以车身轻量化是未来汽车设计和制造的趋势之一。汽车轻量化发展主要有3个方向:①在制造上采用新型材料,主要分为低密度材料和高强度材料两大类;②优化车身结构设计,以减少零部件数量并提高制件强度;③为了应对材料和结构的变更,进行工艺革新。

2 轻量化材料的应用

2.1 高强度钢

高强度钢的分类和定义国内外尚无统一的定义和分类方法,一般按照强度划分或按照强化机理划分,将屈服强度小于210 MPa的钢称为软钢;210~550 MPa的称为高强度钢;屈服强度高于550 MPa的称为超高强度钢。各种强度钢的抗拉强度和延展率如图2所示。

图2 各种强度钢的抗拉强度和延展率

高强度钢价格相对较低,具有高的结构强度、优越的碰撞吸能性和抗疲劳强度,且冲压成型性、焊接性和可涂装性优良。关键是能够利用现有汽车生产线生产,从而节约设备投资,所以现阶段高强度钢是车身减重的首选材料。

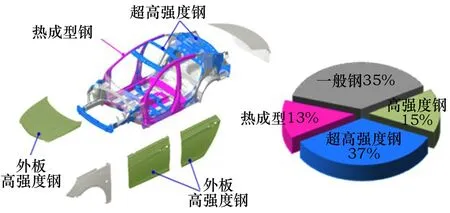

车身侧围板、顶盖、发动机罩、翼子板、行李厢盖、车门板等常用高强度钢。影响车身整体强度的车身框架部分如保险杠、底板梁、顶盖横梁等,多选用超高强度钢,北京现代YC车型高强钢应用现状如图3所示。

图3 北京现代YC车型高强钢应用现状

2.2 铝合金材料

铝合金材料密度是钢的1/3,吸能性是钢的2倍,在碰撞安全性方面有明显优势,且铝的可回收性和耐腐蚀性佳,是最常见的车身用轻金属材料。虽然弹性模量低,但有很好的挤压性,能够得到复杂界面,从结构上补偿部件的刚度。在满足刚性和强度等方面力学性能的前提下,大大降低了材料消耗和制件的质量,进而实现车身轻量化、提高整车燃油效率。铝制与钢制发动机罩种类比较见表1。

表1 铝制与钢制发动机罩种类比较

由于铝合金具有上述优良特性,自20世纪70年代石油危机以来,欧美日等汽车大国就开始在量产车上应用铝合金,如铝合金机罩、行李厢盖、翼子板、保险杠、车厢地板、散热器框架等。随着铝合金加工工艺和装配工艺日渐成熟,Audi A8车型实现了全铝车身的设计和制造,实现了车身减重40%的成绩。Audi A8第1代铝合金ASF车身如图4所示。

图4 Audi A8第1代铝合金ASF车身

2.3 镁合金材料

镁的密度是1.74 kg/m³,是铝的2/3,且镁合金材料吸震性好,生产模具寿命高、尺寸稳定,作为轻量化材料应该更合适,但镁的化学活性高,加工过程中容易发生燃烧和爆炸,存在安全生产问题,且耐腐蚀性、蠕变强度和再生技术不如铝。所以现阶段相比于铝合金,镁合金的研究和发展很不充分,只应用于少量车型的发动机罩盖、转向盘、座椅支架、车内门板、变速器外壳等方面。镁合金转向盘如图5所示。

2.4 塑料和复合材料

为节约资源、满足轻量化、防腐蚀、低成本和美观等要求,现代汽车材料方面正在大量采用非金属材料,目前主要有工程塑料和复合材料。

汽车用工程塑料主要有PP、PE、PVC、ABS、PA等,工程塑料具有密度小、成型性好、耐腐蚀、防震、隔音隔热等优良特性,同时,又具有金属钢板不具备的外观(颜色、光泽)和触感,所以在汽车上广泛应用。主要有前后保险杠、仪表板、前后照灯、行李厢盖、翼子板及众多内外饰件(壳体、罩盖、手柄等)。

复合材料是指两种或两种以上物理性质和化学性质不同的物质结合起来而制成的一种多相固体材料,通常由增强材料和基体复合而成。增强材料主要有玻璃纤维、碳纤维和高分子材料。复合材料具有很多金属材料无法比拟的优点,具有防锈、隔热、隔声、保护人体、密度小、强度高、抗疲劳度大等特点。近年来,复合材料主要应用于前端托架、仪表板骨架、电池托架、悬架和车架等汽车结构件上。高强度有机纤维增强复合材料有很高的机械强度,能代替钢架材料,从而减轻车身质量;碳纤维增强复合材料能够代替钢板弹簧,运用于悬架系统。除零部件的应用外,克莱斯勒等车企用玻纤增强热塑性聚酯注射成型了CCV车型,可用于大规模生产,如图6所示。

图5 镁合金转向盘

图6 克莱斯勒CCV车身

3 轻量化结构设计

除直接运用轻量化材料代替普通钢板外,也可以对车身整体结构进行分析和优化,实现汽车零部件的整体化、集成化和精简化。随着结构设计软件的发展,一般利用CAD、CAE技术进行车身布局设计和室体结构优化,对各构件的形状、配置、板厚进行强度、刚性的计算和分析,同时能够在保证性能的前提下,寻求零部件壁厚减薄、数量精简和结构的整体化、合理化设计。

3.1 布局优化

布局优化即考虑实际工况来实现车身整体或局部结构的最佳布局形式,如采用前置前驱布置可减少很多传动系统制件,从而达到减重目的。另外,采用承载式车身,因取消了车架从而大大减少了车身质量。

3.2 尺寸优化

尺寸优化往往根据质量、强度等,优化板厚、梁截面及平面惯性矩等尺寸,以使应力分布均匀化。尺寸优化一般以汽车零部件的形状尺寸为变量,以满足各种工况下的刚度、振动、强度、吸能等为前提。汽车设计中线性静力学问题和线性振动问题,可以使用传统的数值优化算法,对轻量化直接进行设计。以线弹性尺寸优化为基础的设计方法,可以对汽车上使用的零部件进行优化并对汽车进行减重。

3.3 形状优化

形状优化即通过适当改变制件的外形,使结构受力更加均匀。具体措施是对汽车结构整体或局部进行形状优化,从而使材料能够发挥出更大的潜力。工程师们一般利用有限元法来避免应力高峰使应力分布均匀化。具体做法是向承受高负荷的部位储存或增强材料,在承受低负荷的部位减薄或去除材料。

3.4 拓扑优化

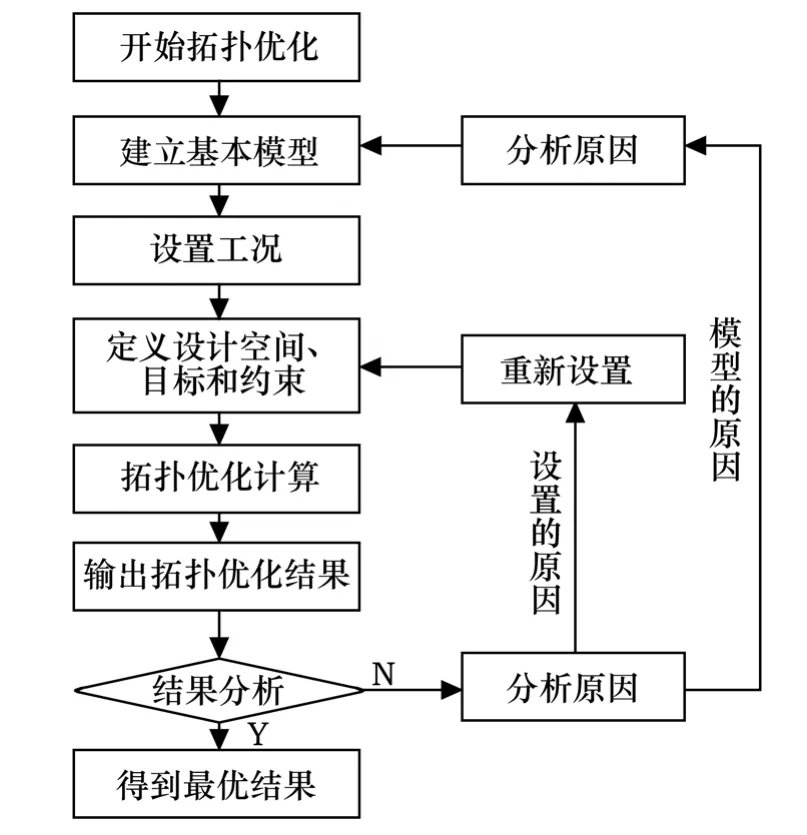

拓扑优化即对指定设计空间的材料分布进行分析,通过拓扑算法自动得到最优化的动力传递路径,以达到尽可能多节省材料的目标。拓扑优化就是寻求材料在空间的最佳分布,被广泛承认是一种最具有应用价值的方法,常用的结构拓扑优化方法有均匀化方法和变密度法。在工程分析过程中,为更清晰地定义设计空间、目标和约束,一般遵循如图7所示流程。

4 轻量化制造工艺

在使用轻量化材料和优化结构设计后,往往需要革新制造工艺来满足材料和结构的变化,如目前已广泛应用的激光拼焊板、热冲压成型、液压成型等工艺。

图7 拓扑优化的基本流程

4.1 激光拼焊板

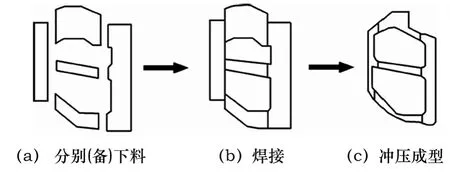

激光拼焊板(Tailor Welding Blanks, TWB)可将不同材质、不同厚度、不同强度和不同表面镀层的板坯拼合起来,然后整体进行压型。激光拼焊板工艺已在汽车领域成熟应用,如大众第5代Golf车身激光焊达到了70 m。激光拼焊的工艺流程如图8所示。

图8 激光拼焊的工艺流程

激光拼焊板存在焊缝,所以主要应用于车门内板、加强板、立柱、底板和轮罩等部件,该工艺通过减少制件数量、减薄钢板局部及去除点焊凸缘来实现轻量化目的。激光拼焊板在车身上的应用如图9所示。图9中车门内板边缘因需加装铰链,需要在0.8 mm的主板基础上应用2 mm厚的(加强)裁剪板,因无需加装额外的增强板,故车门整体减重1.4 kg。

图9 激光拼焊板在车身上的应用

4.2 热冲压成型工艺

随着屈服强度和抗拉强度的提高,高强度钢板其冲压成型性能下降,主要表现为成型缺陷多、所需成型力大、回弹严重制件尺寸精度难以保证。如当强度超过1 000 MPa时,对于一些几何形状比较复杂的零件,使用常规的冷冲压工艺几乎无法成型,所以高强度钢的热冲压工艺应运而生。

热冲压成型工艺是将高强度钢板加热至奥氏体化状态,然后快速转移到模具中冲压成型,在保证一定压力的情况下,制件在模具本体中以大于27℃/s的冷却速度进行淬火处理,保压淬火一段时间,以获得具有均匀马氏体组织的超高强钢零件的成型方式。如图10所示的车身B柱热成型工艺。

图10 车身B柱热成型工艺

4.3 液压成形工艺

液压成型工艺采用液态的水、油作为传力介质代替刚性的凸凹模,使坯料在传力介质的压力下贴合凸凹模成型。液压成型工艺在管材、板材加工方面制模简单、周期短且产品形状和尺寸精度高。液压成型工艺特别适合成型性差和高强度材料,所以在高强度钢、铝合金、镁合金和复合材料等轻量化材料的使用上起到重要支撑作用。

液压成型工艺一般有预成型、成型、校准3个过程,可用于板材和管材成型。

板材液压成型技术适用于有深冲要求的复杂工件及较少凹槽的大型工件,如车身的结构件和外覆盖件,如图11所示车门外板的液压成型过程。由于预成型使材料产生了期望的预应力,可以使车门等外板件在保持耐冲击性不变的情况下减少壁厚,从而达到轻量化目的。

图11 液压成型的车门外板

管材液压成型工艺是指管坯在内外部液体压力作用下贴合内部的芯棒成型,如图12所示。该工艺可提高管件的内、外表面精度,也可用于两个部件的连接。主要车身制件有车顶支架、侧门横梁、散热器支架、传动轴零件等。

图12 管材液压成型原理

4.4 铝合金压铸新工艺

铝合金加工方法有铸造、压铸、辊压、挤压、冲压等。普通压铸是当金属液在高压下以5~50 m/s高速注入型腔,此时型腔内气体很难排除,必然被压缩注入制品内部,从而形成气孔、变形等表面缺陷。随着铝合金在车身上的应用日益广泛,工程师们开发了一系列铝合金压铸新工艺,如冲压压铸法、针孔压铸法、无孔性压铸法等。其中无孔性压铸法最受欢迎,压铸时注入型腔的金属液与氧气发生反应,型腔内随即形成真空状态,从而实现无气孔且可热处理的高品质压铸件。目前用无孔性压铸法生产的铝合金大量应用于车轮、进气歧管、动力转向壳等部件上。由于应用铝材且壁厚减小,轻量化效果显著。

[1] 孙焕军.刁国强,郝晨声.汽车制造材料的轻量化趋势[J].黑龙江交通科技,2006(3):90-92.

[2] 陆匠心,王利,应白桦,等.高强度汽车钢板的特性及应用[J].汽车工艺及材料,2004(6):13-15.

[3] 冯美斌.汽车轻量化技术中新材料的发展及应用[J].汽车工程,2006,28(3):211-220.

[4] 马鸣图.汽车轻量化材料应用研究的成功范例[J].新材料产业,2006(11):19-22.

[5] 张少华.铝合金在汽车上应用的进展[J].汽车工业研究,2003(3):36-39.

[6] 高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006.

[7] 田浩彬,林建平,刘瑞同,等.汽车车身轻量化及其相关成型技术综述[J].汽车工程,2005,27(3):381-384.

[8] 李淑惠,林忠钦,倪军,等.拼焊板在车身覆盖件冲压成型中的研究进展[J].机械工程学报,2002,38(2):1-7.

[9] 李章,徐炜.激光焊接技术在汽车制造中的应用[J].汽车工艺与材料,2004(6):85-89.