汽车熔断丝设计选用影响因素研究

任江华

(神龙汽车有限公司,湖北 武汉 430000)

熔断丝是车辆开发的传统零件,规格系列已经标准化,技术成熟。在设计开发车型时,需要按照车辆电器架构和电器负载的要求选用合适的规格,以满足安全和可靠性的要求。然而近年来,知名国际主机厂仍然出现了熔断丝召回的案例,几乎各主机厂都遇到过熔断丝失效的问题,其中涉及因素众多,各因素之间的综合作用使得设计选用变得复杂,对于设计经验不足的工程设计人员来说挑战很大。

1 传统分析研究

关于熔断丝设计的文献很多,大部分都提到了负载的分类,一般把负载简单分成感性负载和阻性负载,这是以电器设备典型阻抗来区分的。实际上,电器设备的阻抗比较复杂,以灯泡为例,近光灯稳定工作后,可以看成一个阻性负载,电流比较稳定。转向灯灯泡工作的时候,通断是交替进行的,这时,不宜视为阻性负载。

车辆上的刮水电机、冷却风扇电机、空调电机可以视为感性负载。随着电机转速的不同,电流是有变化的。以空调电机为例,正常工作情况下,风速越大,电机的电流越大。对于冷却系统的电机,电流跟电机的负载相关,供电不变的情况下,阻力越大,电流越大,极端堵转情况下,电流最大。

比较常见的指导性设计原则是,按UL熔断丝的特性,需要采用折减率0.75,即:熔断丝额定值=稳态电流/0.75,在此基础上圆整。

2 故障分析

熔断丝熔断和局部过热是常见的失效模式,熔断丝熔断故障处理思路比较明确,在排除线路短路的情况下,需要思考熔断丝的额定值和实际负载的关系,特别需要考虑感性负载的启动电流。

2.1 案例一

图1 12 V起动机控制回路吸合电流

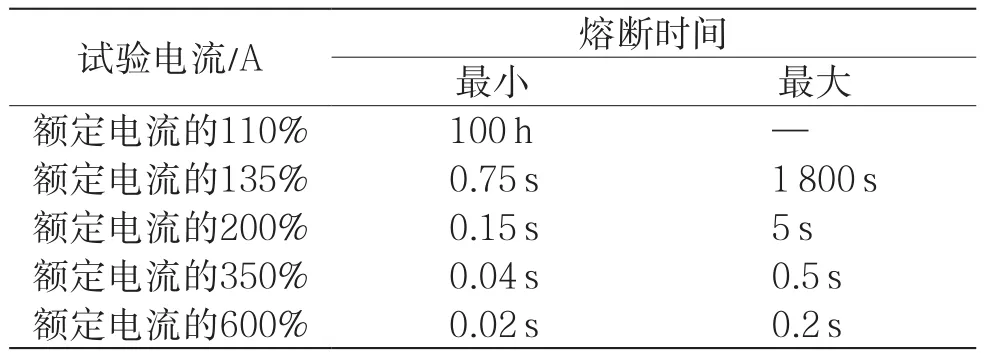

某车型起动机熔断丝熔断,客户无法起动车辆,该故障率约为千分之五(5 000 ppm)。图1是实车起动机控制线圈工作电流,可以看出,起动阶段冲击电流比较大,达到了39.1 A,持续时间在15 ms左右。而该车的起动机熔断丝额定值为25 A,负载电流为熔断丝额定电流的1.56倍左右。按熔断丝的熔断特性,如表1所示[1],理想情况下理论上不会有熔断问题。结合实际售后表现,需要考虑综合因素的影响,比如环境温度,熔断丝特性的偏差,电机电流的波动偏差,多次起动后对熔断丝的冲击导致的特性的影响。在综合分析后,将熔断丝的额定值调整为30 A,此故障消除, 此时负载电流为熔断丝额定电流的1.3倍。

表1 常见的熔断丝特性

2.2 案例二

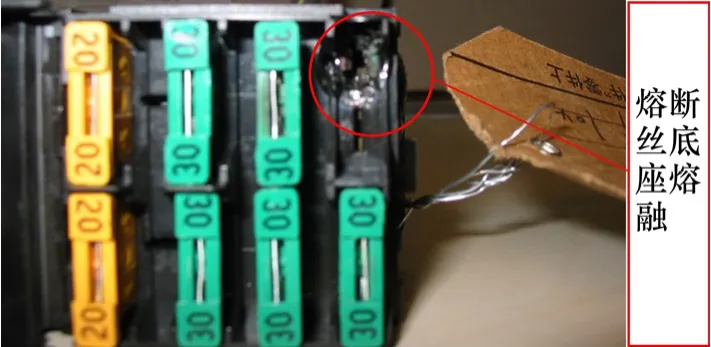

某车出现水温过高的现象,发动机水温报警,经查发现熔断丝底座和塑料壳熔融,少部分熔断丝熔断,都为长里程故障,如图2所示。该车熔断丝盒采用了阻燃设计,阻燃等级为V0 ,在没有明火的情况下,不会出现严重的过热或者起火故障。

图2 熔断丝底座熔融

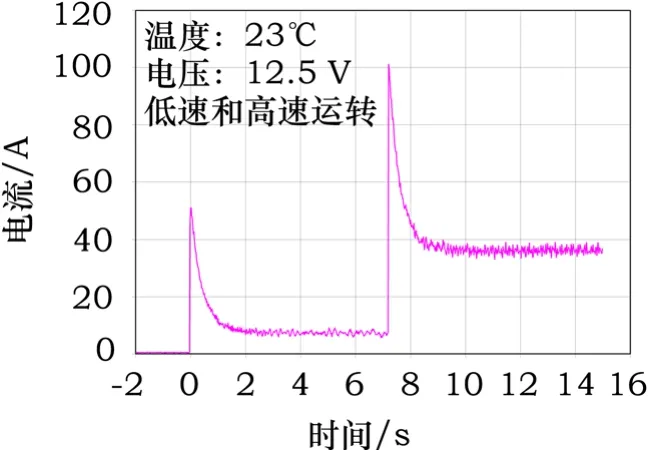

该车风扇熔断丝在发动机舱,额定值为30 A,AUTO规格,扁平直插式设计,绿色。根据售后的信息,发现故障在出租车上高于私家车,出租车在很多城市24 h连续工作,工况比较恶劣。故障发生日期集中在夏季,跟环境温度和空调的使用相关,空调压缩机负荷会增加发动机的负荷,电子风扇需要高速运转以满足冷却系统的要求。冷却风扇为双风扇设计,总的负载如图3所示,高速总电流约为38 A,单风扇为19 A左右,熔断丝额定值为实际负载稳态工作电流的1.58倍。

图3 双风扇高低速启动电流

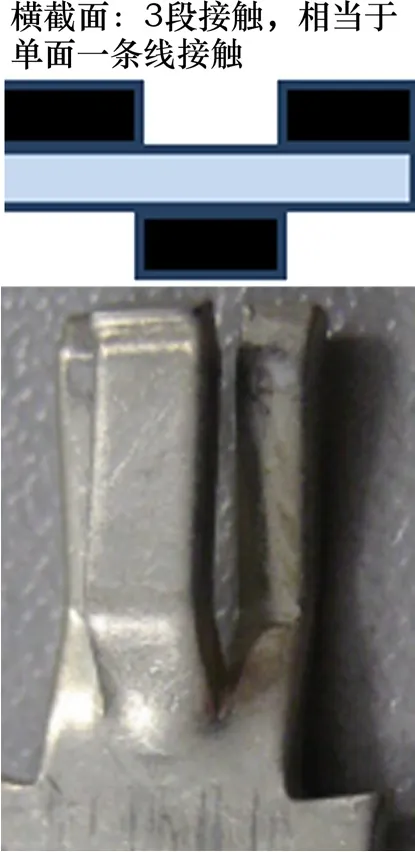

根据熔断丝的设计特性,30 A的熔断丝可保证25 A以下长期工作,不能出现过度发热的情况,18~20 A的负载在30 A熔断丝的合理工作区间。夏季高温属于环境温度的影响,内部因素聚焦到熔断丝与熔断丝盒的接触上,熔断丝盒下部端子为冲压结构,音叉式,与熔断丝插片为3段式接触,在最理想的情况下,接触面可视为跟端子宽度相当的一条直线,如图4所示。

而相同规格的跟熔断丝接触的线束端子,采用双面卡夹,接触面可视为2条与宽度相等的直线,在理论上,接触电阻小一半,见图5。AUTO规格熔断丝,连接标准要求接触电阻低于2 mΩ[2]。

另一方面,为了保证音叉的间隙,音叉式端子采用冲压成型,对工艺要求极高,必须保证非常好的产品一致性。同时,为了保证长期的耐久性,要求材料弹性好,长期使用不变形,保证接触点的压力,工艺难度大。

此项目在开发周期和安装体积的约束下,选择了慢熔熔断丝,慢熔熔断丝为螺钉紧固,接触处为一个面,如图6所示,此种接触方式接触电阻非常小,小于1 mΩ[2]。在设计改进后,此故障消除。

图4 音叉式冲压结构

图5 同规格线束端子结构

图6 螺钉拧紧面接触

3 熔断丝设计选型影响因素

3.1 负载类型及大小

结合实际工作经验,参考上述故障案例,电器负载的电流大小是核心考虑因素,除了考虑稳定负载电流,必须考虑启动冲击电流和时长的因素,同时需尽量兼顾堵转电流。参考建议如下。

1)长期阻性负载:熔断丝额定值选取1.25~2倍稳定负载,比如卤素位置灯、近光灯。

2)长期感性负载:熔断丝额定值选取1.5~2倍稳定最大负载,比如空调风扇。

3)部分短时感性负载:熔断丝额定值选取0.75~1倍最大负载,比如起动机。

3.2 环境温度影响

如果熔断丝盒布置在发动机舱,必须考虑环境温度的影响。若采用直插式AUTO熔断丝,长期负载大于15 A,接触电阻自发热量比较大,温度升高比较明显,可考虑把额定值30A以上的部分大负载熔断丝放到乘客舱。

无论从成本角度还是品质角度,建议避免熔断丝盒内部温度升高到110 ℃以上,从而可规避对相邻的部件提过高的耐热要求。

3.3 接触电阻和端子设计

如果稳定负载大于20 A,优先推荐采用慢熔型、MAXI型熔断丝,这2类熔断丝的连接方式接触电阻非常小、发热量低,而且体积较大、散热更优。 额定值为30 A以上的AUTO熔断丝不推荐使用3段式音叉结构端子,尽量采用图5线束类端子,或者采用结构可靠的三点接触结构(需使用双排,6个接触点), 如图7所示,满足接触电阻的规范要求。

3.4 镀层处理

非常广泛使用的镀层是镀锡,这是汽车和线束行业用量最广的镀层。同时,部分规格的熔断丝也有采用银镀层。根据金属的特性,银的导电性非常好,因此其接触电阻理论上要优于镀锡。在电流比较大的场合,可考虑银镀层。

3.5 散热设计

如果系统结构允许,推荐采用通风散热设计,车辆行驶时,结合发动机舱的气体流场,使冷风能流通到熔断丝盒内,带走部分自发热的热量,降低工作时的整体温度。

图7 三点接触端子

3.6 生产一致性因素

熔断丝、接触端子和熔断丝盒等产品都有生产一致性问题,当某几个公差因子叠加到一起后,可能造成一定概率的故障,正如前述案例一。此时,需要考虑多留一些设计上的余量,简化品质控制环节的难度。

4 仿真和验证

计算机技术发展迅速,现在有许多软件可实现仿真模拟,在初步设计选型后,可采用仿真软件进行模拟验证。其中相关许多参数的设置非常重要,实际上参数设置需要结合实际的实物实验情况不断修正,才能达到比较准确的模拟。

在实际车辆样车生产出来后,需要开展实车短路实验,以验证熔断丝的安全保护作用,熔断丝要在技术规范规定的时间内及时熔断,达到保护线束的目的。必须注意的是,短路实验须在供电线的末端进行,这样才能串联所有回路的阻抗,该实验在一定程度上也可验证线束截面设计的合理性。

5 结论和展望

由上文的实际故障分析和解决过程看,影响熔断丝设计选型的因素很多,包含负载类型、负载工况、负载稳定电流大小、启动冲击电流的大小和时长、环境温度、熔断丝盒插座的结构、散热条件等等。

在实际设计实践中,根据参考建议和影响因素分析,选择最恰当的熔断丝类型和额定值,并通过完整的实物及试验验证,才能实现安全保护和高可靠性。

[1] PSA.熔断丝技术规范[Z].2005.

[2] PSA.连接器技术规范[Z].2010.