自动化立式炭材烘干窑在电石生产中的应用

温得强,刘晓民

(青海盐湖海纳化工有限公司,青海 西宁 811600)

青海盐湖海纳化工有限公司(以下简称盐湖海纳公司)为青海盐湖工业集团股份有限公司的全资子公司,成立于2009年4月,是柴达木循环经济项目在西宁地区的延伸和重要组成部分,其中炭材(文中所指炭材或物料为焦炭或兰炭)装置是35万t/a电石项目的重要装置,做好炭材的安全节能生产,从源头上控制生产成本,对整个循环经济项目具有重大意义。近年来,盐湖海纳公司紧紧围绕技术创新、节能降耗的目标做了大量工作,并取得了一定成果。

1 炭材烘干工艺简介及改造项目背景

1.1 工艺简述

炭材烘干是利用热风炉产生的高温气体通过干燥机对炭材进行干燥。基本工作原理是烘干窑底部热烟气在压差的作用下由下向上流动,窑内的湿炭材在导流管的作用下通过烘干窑的预热带,之后大部分流入热交换装置,在其下滑过程中与反向运行的热烟气进行第1次充分的热交换,完成第1次预热。此过程中带出的水分在水分浓度梯度的作用下从炭材内部向表面再向环境中扩散,环境中的水蒸气在烟气压差作用下向上运动排出烘干窑,完成第1次水分蒸发。然后炭材再滑入热交换装置内,同样在其下滑过程中与反向运行的热烟气进行第2次充分的热交换,完成第2次预热,带出的水分完成第2次水分蒸发。经过数组热交换装置完成同样的过程后逐步进入烘干干燥带,水分烘干主要在此完成。最后输送系统将烘干后含水质量分数≤1%的炭材输送至电石炉供生产电石使用。含有水蒸气的废气由烘干窑的顶部排入除尘系统,经处理后排放到大气中。烘干炭材所需的热量由送到热风炉内的天然气或者电石尾气燃烧形成的热风提供。

1.2 立项背景

(1)改造前的动态立式烘干窑从2012年8月开始运行,但随着15万t/a电石炉产能的逐步提升,炭材烘干窑逐渐满负荷运行。在满负荷运行过程中,窑上电振机连接轴,窑内篦盆篦锥、吊挂频繁断裂损坏,设备完好率低,检维修耗时长,从而导致炭材产量无法满足电石炉生产需要,多次造成电石炉因原料供应不足而停炉,甚至由于窑内篦盆篦锥停止振动致使高温料堆积在窑内发生火灾事故,损坏大量设备,造成重大的经济损失。

(2)生产电石所需炭材要求含水质量分数≤1%,为满足要求,炉膛温度控制在900~1 000 ℃,长期高温运行造成热风炉炉内构造损坏,给生产带来极大的安全隐患。

(3)夏季气温高,从窑顶进入除尘器的废气温度高达120 ℃,导致除尘器布袋着火事故,损失极大。

为了改变现状,扭转生产的不利局面,从节能降耗的角度出发,经多地考察,发现目前行业所使用的动态立式烘干窑进入除尘器的废气温度普遍较高,多家企业的除尘器布袋也发生过着火事故。目前所使用的动态立式烘干窑与自动化立式烘干窑相比产能小,能耗高,安全性得不到保障。鉴于以上原因,决定将动态立式烘干窑改造为自动化立式烘干窑。

2 技术进步及创新点

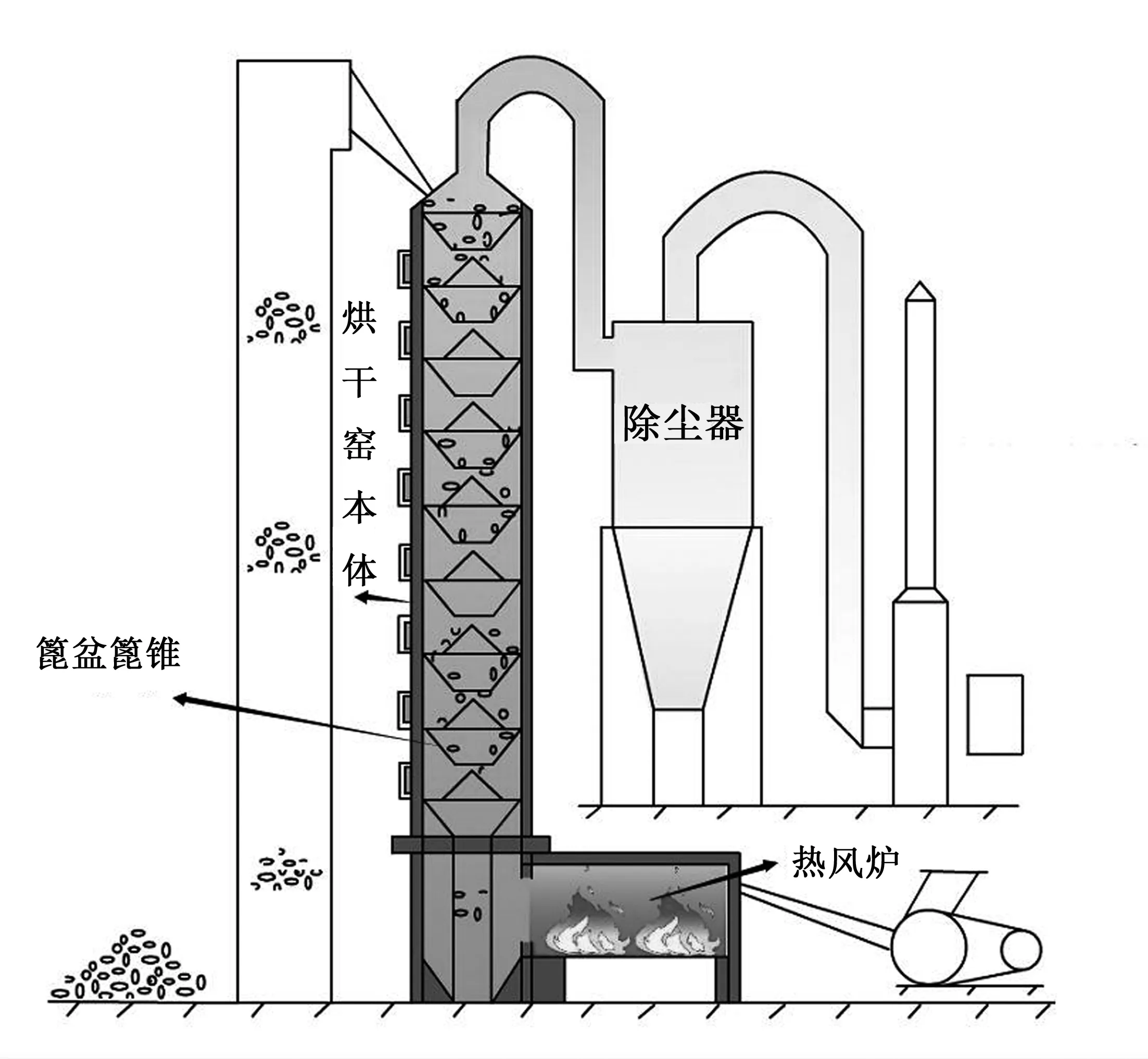

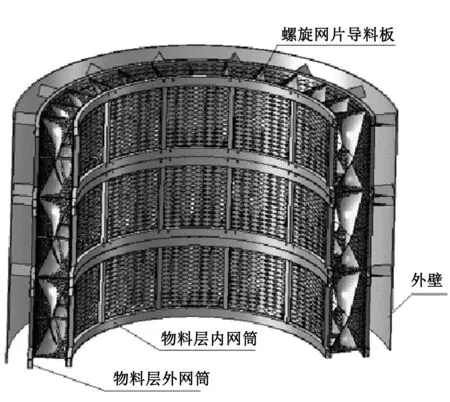

改造前的动态立式烘干窑结构见图1,改造后的自动化立式烘干窑剖面结构见图2。

图1 改造前的动态立式烘干窑结构Fig.1 Structure of an original dynamic vertical drying kiln

图2 改造后的自动化立式烘干窑剖面结构Fig.2 Profile structure of a remodeled automatic vertical drying kiln

自动化立式烘干窑有以下6个创新点。

(1)智能化控制,保质保量。

自动化立式烘干窑采用自动化控制系统和相应的双变频技术,无论炭材的初始水分如何变化,在连续生产过程中都可以智能化控制烘干质量,达到所要求的水分标准,改变了因炭材水分的波动性和供热用气源的热值不确定性而导致烘干质量无法控制的问题。

(2)破碎率低。

自动化立式烘干窑使封闭流动的大量炭材与热风呈切线相对运动,炭材在烘干机中是蠕动的,破碎率很低。彻底改变了其他烘干设备通过不断扬料而造成炭材破碎的问题。

联轴器的玻璃钢中间管是实现联轴器电绝缘的关键部件,玻璃钢中间体制造好后,需要进行绝缘电阻测试,要求玻璃钢中间体两端的绝缘电阻不小于10 MΩ(1 000 V DC)。

(3)无安全隐患。

自动化立式烘干窑采用的双变频技术避免了湿炭材初始水分少时由于集热过多而发生的自燃事故,保证了整个烘干过程的安全。

(4)热利用率高,运行成本低。

自动化立式烘干窑使封闭流动的大量炭材与热风呈切线流动,可使热能利用率由40%左右提高到90%以上;采用燃气炉作为热源,降低了运行成本,不但创造了很好的经济效益,而且具有更高的社会效益。

(5)设备维修费用低。

由于整个烘干和输送系统完全采用自动化控制,不但有效地降低了操作人员的劳动强度,而且维修人员数量也可减少50%。

(6)保护除尘系统。

进入除尘器的废气出口在烘干窑中部,温度低,极大地保护了除尘系统。

3 改造前后对比

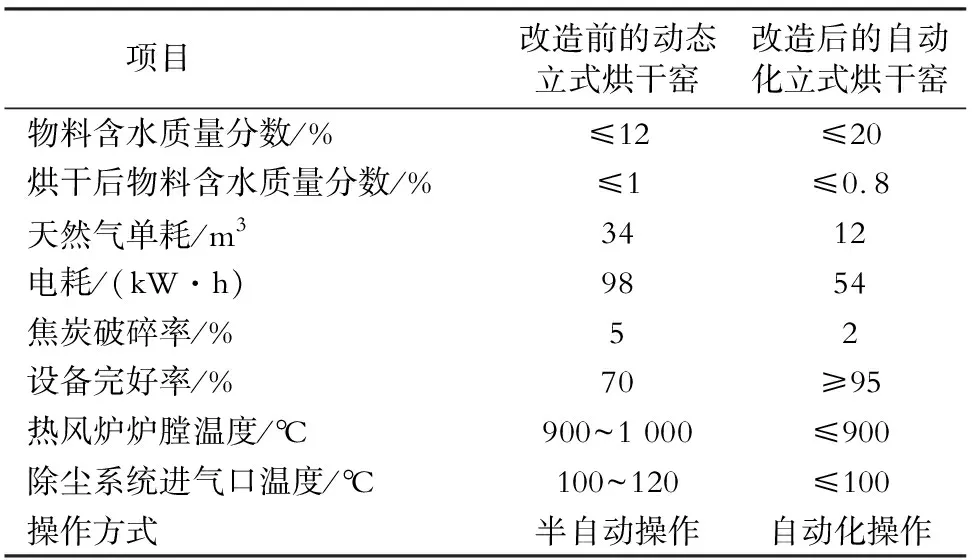

改造前后运行数据对比见表1。

表1 改造前后运行数据对比Table 1 Comparison of operation data before and after remodeling

4 产生的经济效益和社会效益

4.1 经济效益

改造前:天然气单耗为34 m3,破碎率为5%,电能单耗为98 kW·h。

改造后:天然气单耗为12 m3,破碎率为2%,电能单耗为54 kW·h。

按天然气单价1.81元/m3、电价0.35元/(kW·h)、炭材产量92 400 t/a、破碎率每减少1%成本减少13.77元/t计,则节约的费用为:天然气367.94万元/a,电耗142.29万元/a,电石破碎381.70万元/a,总计891.93万元/a。

4.2 社会效益

(1)节能。

自动化立式烘干窑是依靠物料自身重力下降进行烘干,与相同产量的动态立式烘干窑相比,干燥1 t 炭材可节约电能44 kW·h、天然气22 m3。

(2)环保。

自动化立式烘干窑中的大量物料可对热空气中的粉尘起到初步过滤的作用,彻底避免了风洞及扬尘,粉尘排放达标,进入除尘器的废气入口温度低,极大地保护了除尘设备。

(3)降低劳动强度。

自动化立式烘干窑整个烘干工艺完全采用自动化检测、控制,既可以实现中央集中控制,也可以单机独立运行,不仅减轻了操作人员的劳动强度,而且也降低了设备维护人员的劳动强度。

5 结语

自动化立式烘干窑在安全生产、操作工艺、节能降耗等方面有着显著的优点。

(1)在安全方面。自动化立式烘干窑从使用至今,基本上杜绝了窑内红料、皮带物料温度过高导致的皮带软化损坏,同时进入除尘器的废气温度降低,杜绝了由于温度过高导致的除尘器布袋着火事故,为安全生产保驾护航。

(2)在操作方面。自动化立式烘干窑自2014年4月投入使用以来,实现了自动化操作,极大地降低了现场操作人员的劳动强度,物料干燥后完全满足电石生产。

(3)在节能降耗方面。自动化立式烘干窑窑内温度较低,节约了大量的天然气能源,每年可以节约天然气成本约370万元,节约电能成本约140万元;因降低了物料破损率,减少了炭材使用量,可节约成本约400万元,合计每年可节约生产成本约900万元。