飞机风挡无机玻璃在不同应变率下的力学行为**

王 振,张 超,王银茂,王 祥,索 涛

(1.西北工业大学航空学院,陕西 西安 710072;2.江苏铁锚玻璃股份有限公司,江苏 南通 226600)

玻璃材料因其良好的光学特性及高强度而被广泛应用于飞机风挡、装甲防护等民用和国防军工领域。在其实际应用过程中,会不可避免地受到各种静态及动态载荷的作用,如飞机风挡在飞机飞行时会受到一定的载荷作用,在飞机起飞和着陆时还有可能受到飞鸟的撞击。据统计[1],鸟撞风挡/座舱盖的次数占所有鸟撞事故的21.4%,位居首位,所以有必要对玻璃在不同应变率下的力学行为进行研究。近年有关无机玻璃静、动态力学性能的研究有所增加。Peroni等[2]对玻璃开展了准静态实验及动态载荷下的SHPB(split Hopkinson pressure bar)及巴西圆盘实验研究,得知玻璃在压缩载荷下对应变率不敏感,而在拉伸载荷下强度和杨氏模量随应变率升高而增大,但他们并没有对这一现象给出解释。Zhang等[3]对玻璃在准静态及动态情况下的拉压力学性能进行了研究,认为玻璃试样在拉伸和压缩载荷下失效强度均表现为应变率正敏感性,而拉、压弹性模量均对应变率不敏感。Zhang等[4]分析了玻璃在静、动态压缩加载下破坏模式的差别,认为高应变率下密集的裂纹吸收了更多能量是引起强度上升的原因,用JH-2模型描述玻璃的力学行为并开展了相应的有限元数值模拟研究。Xu等[5-6]、Sun等[7]通过实验研究,发现玻璃压缩强度具有应变率效应,且与试样表面粗糙度有关,剪应力的引入会使玻璃强度降低,他们利用连续损伤力学模型进行了相应的显式有限元分析。李磊等[8]、安二峰等[9]对典型玻璃材料的冲击力学性能开展了研究,从能量的观点解释了材料的应变率效应。关于玻璃的应变率效应,目前尚无统一的说法。另外,受高速像机分辨率及拍摄速率等条件的制约,对玻璃在不同应变率加载条件下内部裂纹的演化过程也缺乏深入的了解。

针对上述问题,利用电子万能试验机和分离式Hopkinson压杆在10-4~102s-1的应变率范围内对玻璃材料试样进行力学性能测试,并用高速摄像机记录其动态变形过程。

1 实验过程

1.1 材料和试样

实验中所用的试样由江苏铁锚玻璃股份有限公司提供,材料为铝硅酸盐浮法玻璃(高铝玻璃)。鉴于脆性材料机械加工困难,并出于对高速摄像效果的考虑,将试样加工成8 mm×8 mm×8 mm的正方体。这里需要说明的是,在选择试样形状时,分别对立方体试样和圆柱形试样的SHPB实验进行了有限元模拟分析。由于压痕效应的存在,圆柱形和立方体试样与杆端接触处均存在一定程度的应力集中,立方体试样顶点处应力集中较明显,但是其影响范围很小,因此,应力集中现象对实验结果的影响在可接受的范围内。

1.2 实验设备及实验方法

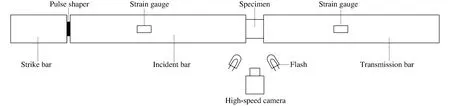

准静态实验在CSS-44100电子万能试验机上进行,通过控制加载速率实现应变率为4×10-4和4×10-3s-1条件下的加载。高应变率下的材料力学性能实验在直径为12.7 mm的分离式Hopkinson压杆上进行,如图1所示。根据一维应力波理论[10],被测试样的应力、应变及应变率可分别表示为:

(1)

式中:εr和εt分别为反射波和透射波信号,E、C0和A分别为加载杆弹性模量、纵波波速和横截面积,Ls和As分别为试样原始长度和横截面积。

图1 分离式Hopkinson压杆Fig.1 Split Hopkinson pressure bar

脆性材料SHPB实验的难点在于:其破坏应变小,有效测量时间短,试件极易在未达到应力平衡时就已发生破坏;另外,脆性材料难以实现恒应变率加载[11]。基于此,本文中采用尺寸为∅8 mm×1 mm的圆柱形紫铜片作为波形整形器[12],将入射波整形为近似的三角形波,延长上升沿,增长了试样的有效加载时间,减弱了弥散作用,同时实现了脆性材料的恒应变率加载。另外,在试样与杆端和整形片与杆端均涂抹黄油以减小摩擦影响。

2 实验结果分析和讨论

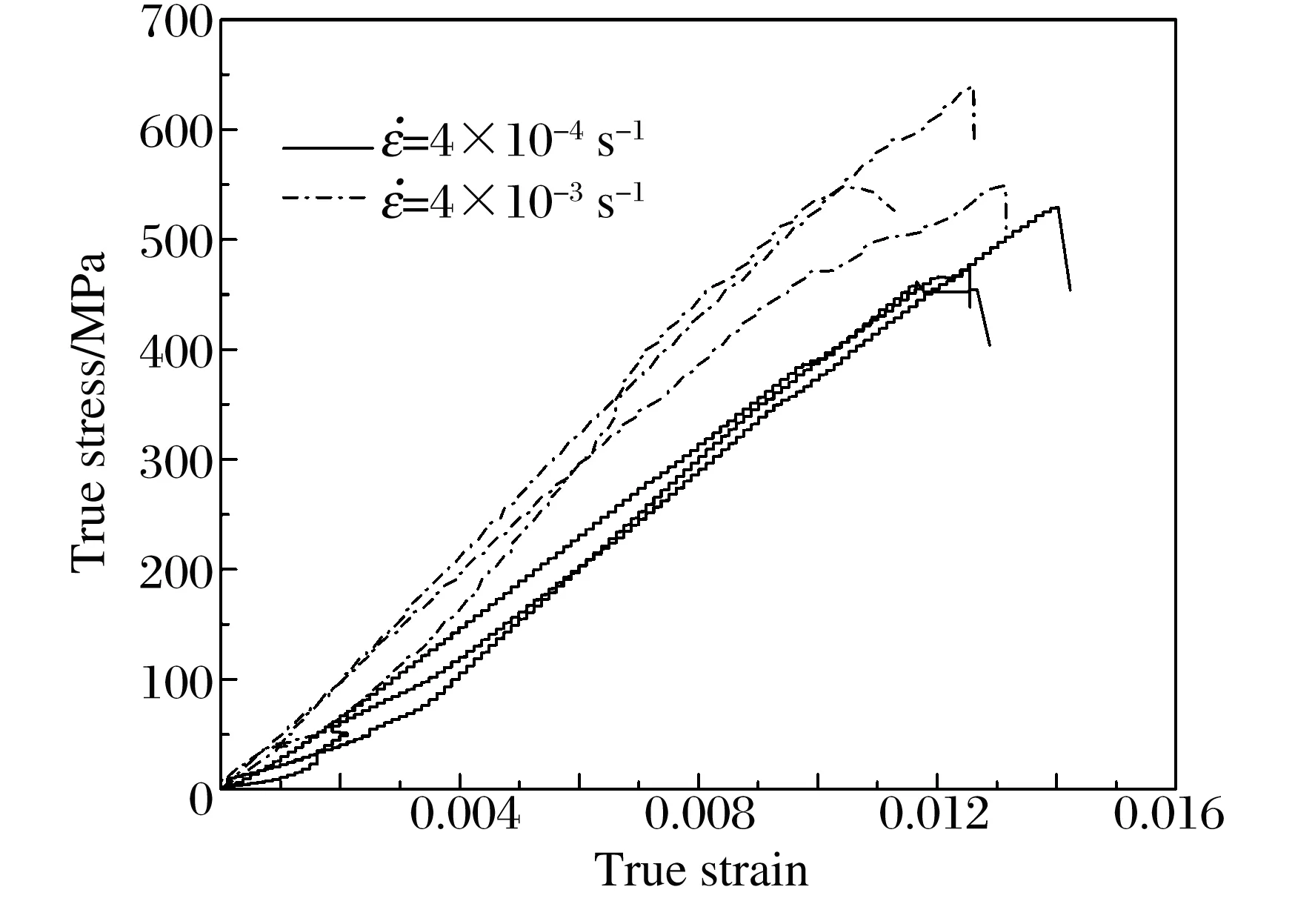

图2 准静态实验结果Fig.2 Experimental results of quasi-static compression

2.1 准静态实验结果

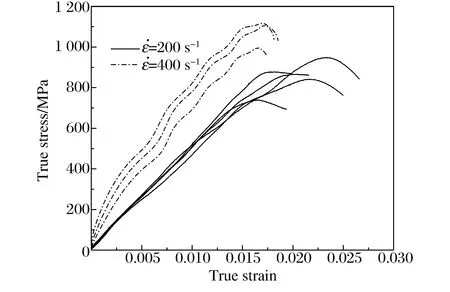

准静态实验结果如图2所示,每组实验至少保证3组有效数据,应变率为4×10-4和4×10-3s-1时的试样平均强度分别为486和565 MPa。实验结果表明:玻璃材料为典型的脆性材料;应力-应变曲线由弹性加载段和失效段组成,近似为一条直线;随着应力水平的提高,试样脆断,应力水平急剧下降。

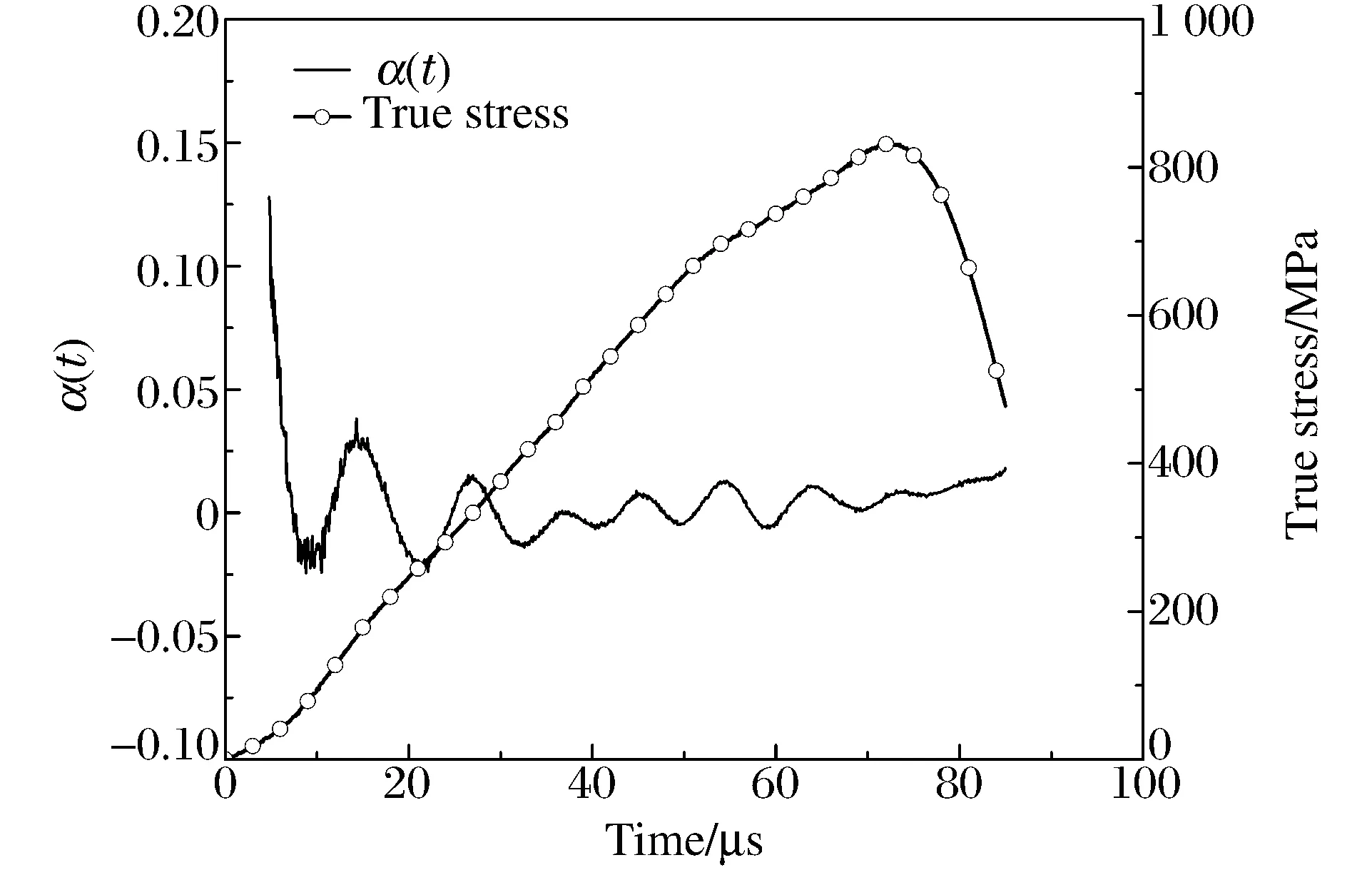

实验过程中利用高速摄像机拍摄了试样的破坏过程,帧频为100 s-1,曝光时间为100 μs。由于玻璃试样具有透明的性质,内部无裂纹时从摄像机同侧发出的入射光在试样中透射,拍摄到黑色的图像,一旦产生裂纹,入射光在裂纹处发生反射,从而可以捕捉到相应的图像,摄像机布置如图1所示。根据试样破坏时刻将拍摄的图片与应力-时间曲线对应,结果如图3所示。实验中压头由上向下压缩试样,图3中第1张图片为无肉眼可见裂纹的试样;随后,在第2张图片中,试样底部出现微小裂纹;第3张图片中在试样边角处和内部又出现了两处较明显的裂纹源;第4~7张图片表明试样中裂纹沿图中白色箭头方向稳定扩展,也即平行于加载方向。随着应力水平持续升高,试样已接近其承载极限。从局部放大图可以看出,试样中每次裂纹快速扩展,都引起应力值的小幅下降。第11张图片为试样失效前一时刻的图片,可以明显地看出试样中有很多沿加载方向的条状带,随着压头继续下降,试样中的条状带失稳并被压溃。

图3 准静态实验中试样的破坏过程Fig.3 Failure progress of specimens in quasi-static experiment

2.2 动态实验结果

试样在动态加载条件下典型的原始波形如图4所示,对应的应力-应变曲线及应变率-应变曲线如图5所示。由图4可知,入射波经整形为近似三角形波,延长了上升沿加载时间,反射波有一明显的平台段,说明加载过程应变率近似恒定。由图5可以看出,在试样加载的大部分时间内对应着200 s-1的恒定应变率。透射波为近似三角形波,其下降沿以及反射波的上升沿对应着试样的失效破坏。

图4 SHPB实验中典型的原始波形Fig.4 Typical original oscilloscope records in SHPB experiment

图5 真实应力和真实应变率随真实应变的变化Fig.5 Variation of true stress and true strain rate with true strain

图6 高应变率实验时试样内的应力不均匀度Fig.6 Stress inhomogeneity in specimen tested at high strain rates

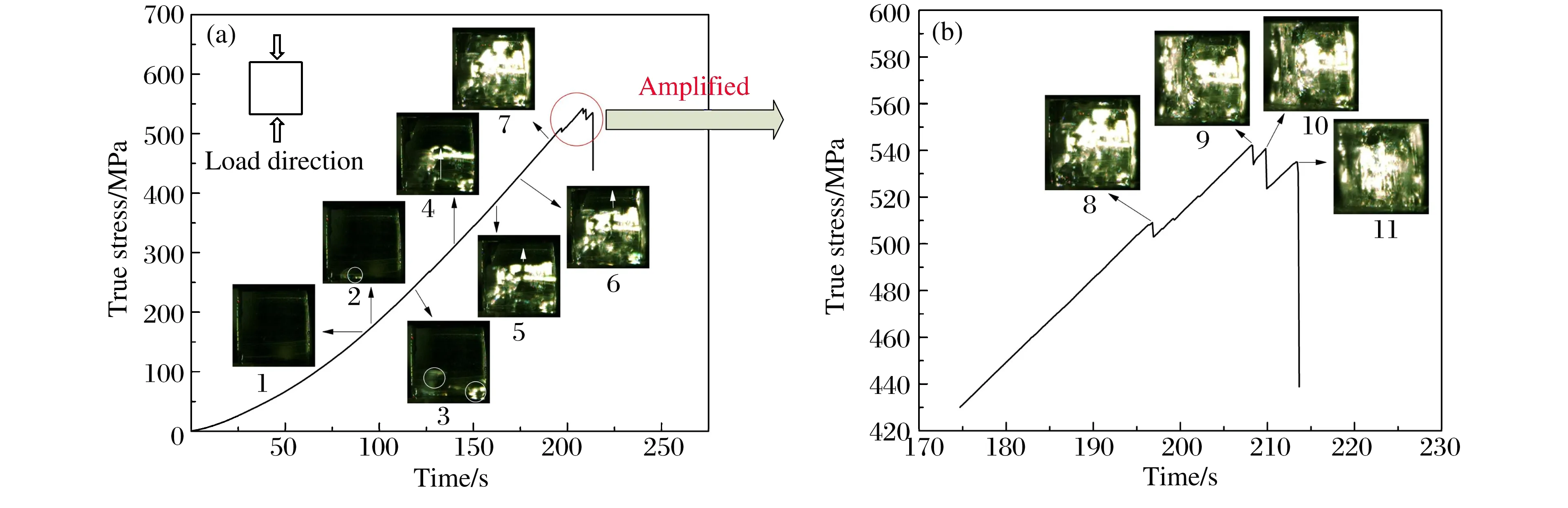

利用Hopkinson压杆测试脆性材料时,其破坏应变较小,往往未达到应力均匀时就可能破坏,所以破坏前试样内的应力均匀是保证实验结果有效的条件之一。通常,判断Hopkinson杆实验中试样中的应力是否均匀时可以引入应力均匀因数:

(2)

式中:σ1(t)和σ2(t)分别为试样与入射杆和透射杆接触端面的应力。图6给出了动态压缩条件下玻璃试样的一组典型α(t)-t曲线及对应的应力-时间曲线。可以看出,t≈6 μs时应力不均匀度降到5%以内,这意味着试样两端应力已基本趋于平衡。此时,试样上应力约为50 MPa。此后,应力不均匀度虽然有所波动,但直到试样破坏,应力不均匀度未超过5%。可见,整个加载过程基本满足应力平衡条件。

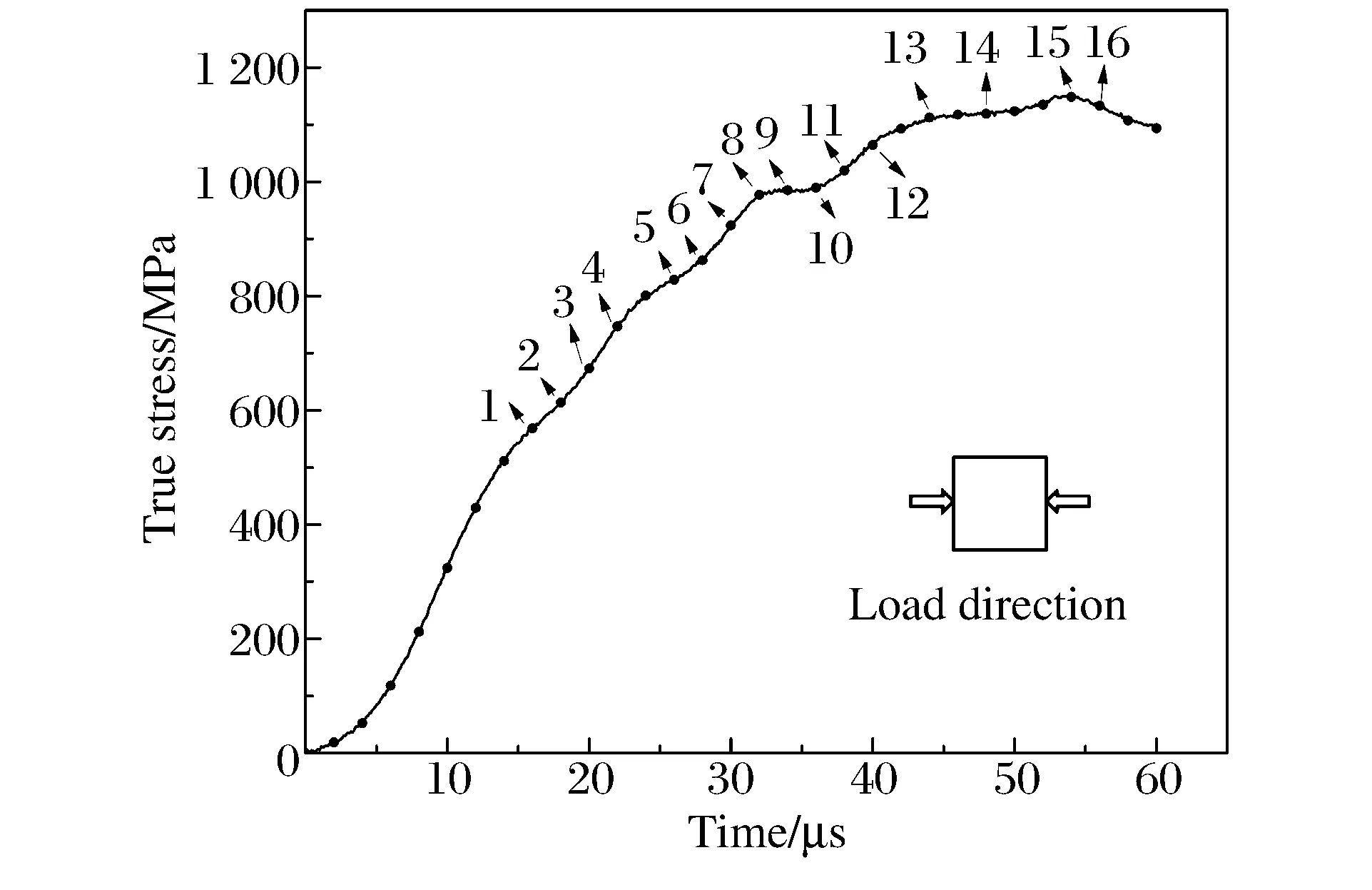

应变率为200和400 s-1条件下的应力-应变曲线见图7,材料平均强度分别为886和1 073 MPa。同时,实验中利用高速摄像机拍摄了试样的动态破坏过程,高速摄像机和闪光灯均由入射杆上应变片的电压信号触发。高速摄像机帧率为500 000 s-1,每2 μs拍摄一张照片,试样加载过程持续约60 μs,曝光时间设置为1 μs。将试样开始加载的时刻表示为时间起点,画出试样中的真实应力与时间的关系曲线,如图8所示。图8中曲线上每个点表示一个拍照时刻,将高速摄像机记录的图像与之对应,选择加载过程中典型变形过程图片编号1~16,如图9所示。图像右侧为入射杆,左侧为透射杆。第1张图片中试样无宏观裂纹产生,第2张图片中试样中有两处裂纹源同时产生(如图中白色圆圈所示),第3、4张图片中分别又出现了多处裂纹源,可见裂纹源在试样加载端面和内部均有产生。第5张图片中试样下侧裂纹源发生扩展,扩展方向与加载方向平行。第6、7张图片显示,随着试样中应力水平的增高,裂纹持续扩展,同时试样内部仍有新的裂纹源产生。通过对比第7张图片和第8张图片,可以看出多条裂纹沿轴向同步扩展,较明显的几处如图中白色箭头标示。第9张图片试样中多条裂纹继续扩展,第10张图片中在试样左上方仍有较明显的裂纹源萌生。对比第11和第12张图片,可以看到试样中的裂纹既有从端面向中心扩展的情形,也有从中心向两侧扩展的情形。其后裂纹逐步布满试样,第13、14张图片中的试样已接近承载极限,可见试样中有大量沿加载方向的裂纹。第15张图片对应真实应力-时间曲线中应力的最高点,此时试样中的裂纹达到饱和状态。第16张图片对应试样承载能力开始下降,试样在纵向载荷作用下失稳坍塌。

图7 动态实验结果Fig.7 Experimental results of dynamic compression

图8 动态压缩过程中试样中的真实应力与时间的关系曲线Fig.8 True stress varied with time for specimens in dynamic compression

图9 动态压缩过程中高速摄像的试样图片Fig.9 Images for specimens in dynamic comression corresponding to Fig.8

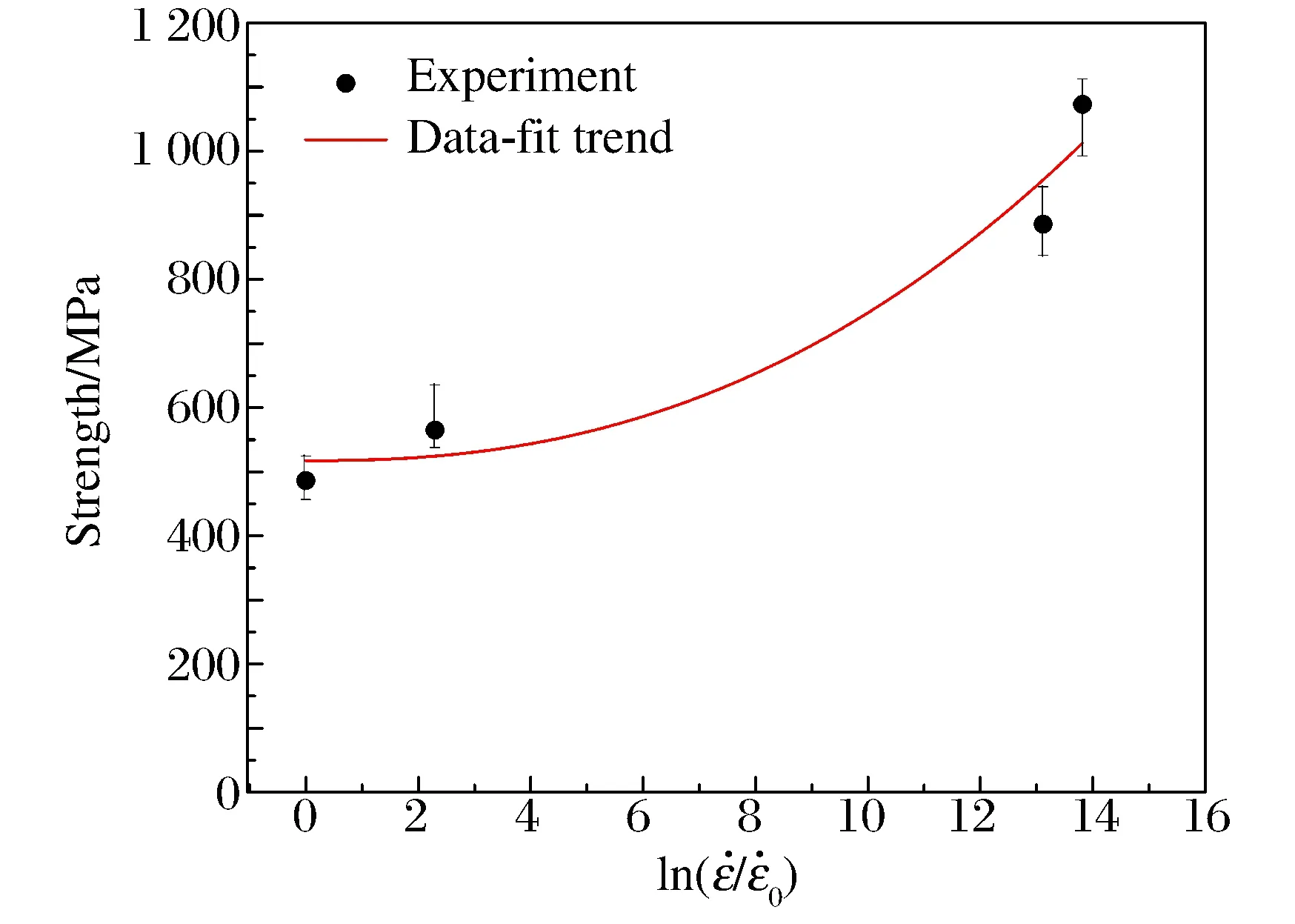

2.3 实验结果分析

图10 强度与应变率关系Fig.10 Strain rate sensitivity

在玻璃试样的压缩过程中,纵向的压应力引起试样中的横向张应力。由于玻璃的拉伸强度远低于其压缩强度,随着应力水平的提高,试样薄弱处会由于横向张应力在局部形核,产生宏观裂纹,裂纹沿试样轴向扩展。从高速摄像的结果可以看出,在试样未达到峰值应力时,在试样表面及内部就能观察到沿加载方向微小裂纹的产生,裂纹扩展方向也沿加载方向,这与Peroni等[2]和Zhang等[3]的观测结果相似。试样在加载过程中主要承受轴向压力,少数与加载轴平行的微小裂纹的产生可能对试样轴向承载能力影响较小,因此其承载能力并未立刻下降。随着应力水平继续增高,当裂纹逐渐增多并联结交错导致试样沿加载方向失稳时,试样将丧失承载能力,应力-应变曲线急剧下降。在准静态实验中,载荷作用时间长,随着试样内部应力水平的逐步提高,试样内部承载能力最弱处先发生裂纹的成核扩展,由于加载速率远低于裂纹成核扩展的速率,试样中的裂纹会选择试样中相对薄弱处进行扩展,即试样中应力水平最低的扩展路径,随着裂纹沿轴向扩展,试样中裂纹越来越密集,此时可近似看做将多个玻璃条进行轴向压缩,最终导致试样失稳破坏,试样碎裂成条状碎块。随着应变率的提高,在动态加载时,试样承受的是应力波加载,载荷作用时间短,而裂纹成核扩展是需要一定时间的,试样中承载能力最弱处到达极限应力时,该处达到裂纹成核扩展的条件,在裂纹成核扩展的时间内,应力波仍在对试样加载,试样中应力水平提高,比该处承载能力更强的地方相继达到裂纹成核扩展的条件,裂纹沿多条路径同时扩展。这样一来,玻璃在高应变率下的失效模式表现为多个裂纹族相继产生,裂纹从多个路径沿轴向扩展并迅速联结交错,直至试样中裂纹达到饱和状态,最终导致试样失效(图8~9),宏观上表现为承载能力的提高,即应变率效应。另一方面,由于裂纹成核、扩展是与时间相关的过程,在高应变率下不能如静态条件下使裂纹成核、扩展有充分的时间完成,达不到材料断裂所需的能量,就必须在更高的应力下才能使裂纹成核、扩展,而使材料断裂,因而材料表现为抗压强度随应变率的升高而增大。由于动态加载时多个裂纹族相继产生,并迅速扩展联结,所以试样加载后呈现为细小的白色晶状颗粒。

图11 实验试样破坏形态Fig.11 Fragmentation forms of specimens

有报道显示,岩石类脆性材料[13-14]、混凝土类材料[15-16]的应变率效应受围压的影响,从而导致强度的提高,关于围压效应对无机玻璃应变率效应的影响仍未见相关报道,值得进一步探究。

3 结 论

通过电子万能试验机和改进的SHPB装置测试了飞机风挡用铝硅酸盐玻璃的单轴压缩性能,利用高速摄像机对玻璃试样的失效破坏过程进行拍摄记录,并对实验结果进行分析,得到如下结论。(1)SHPB实验中通过加装尺寸为∅8 mm×1 mm的紫铜整形片可实现玻璃在高应变率下的恒应变率加载,满足试样端面应力平衡,保障实验结果的有效性。(2)玻璃压缩失效是由于轴向压缩引起横向张应力,从而引起裂纹沿轴向产生、扩展、联结交错并最终导致试样失效。准静态加载时试样破碎为较大的条状碎块,动态加载时试样破碎成细小的白色晶状颗粒。(3)玻璃具有明显的应变率效应,试样的破坏应力随应变率的升高而升高。产生应变率效应的原因是,在高应变率下,加载时间短,试样中多处裂纹在较短的时间内同时产生,达到材料破坏所需的能量需在更高应力下才能使裂纹成核、扩展。

[1] DE FUSCO R P. United States air force bird strike summary (1986-1987): ADF616023[R].

[2] PERONI M, SOLOMOS G, PIZZINATO V, et al. Experimental investigation of high strain-rate behaviour of glass[J]. Applied Mechanics and Materials, 2011,82:63-68.

[3] ZHANG X H, ZOU Y, HAO H, et al. Laboratory test on dynamic material properties of annealed float glass[J]. International Journal of Protective Structures, 2012,3(4):407-430.

[4] ZHANG X H, HAO H, MA G W. Dynamic material model of annealed soda-lime glass[J]. International Journal of Impact Engineering, 2015,77:108-119.

[5] XU N, CHEN W N. Rate and surface treatment effect on the strength of boro-glass[C]∥Proceedings of 11th International Congress and Exhibition on Experimental and Applied Mechanics, 2008:122-124.

[6] XU N, CHEN W N. Dynamic failure of borosili-cate glass under compression/shear loading experiments[J]. Journal of the American Ceramic Society, 2007,90(8):2556-2562.

[7] SUN X, LIU W N. Modeling and characterization of dynamic failure of borosilicate glass under compression/shear loading[J]. International Journal of Impact Engineering, 2009,36(2):226-234.

[8] 李磊,安二峰,杨军.浮法玻璃应变率相关的动态本构关系[J].建筑材料学报,2011,14(2):202-206.

LI Lei, AN Erfeng, YANG Jun. Strain rate dependent dynamic constitutive equation of float glass[J]. Journal of Building Materials, 2011,14(2):202-206.

[9] 安二峰,李磊,杨军.典型玻璃材料冲击力学性能研究[J].北京理工大学学报,2010,30(2):127-130.

AN Erfeng, LI Lei, YANG Jun. A study on the impact properties of typical glassy materials[J]. Transactions of Beijing Institude of Technology, 2010,30(2):127-130.

[10] 郭伟国,李玉龙,索涛.应力波基础简明教程[M].西安:西北工业大学出版社,2007:128-132.

[11] 宋力,胡时胜.SHPB测试中的均匀性问题及恒应变率[J].爆炸与冲击,2005,25(3):207-216.

SONG Li, HU Shisheng. Stress uniformity and constant strain rrate in shpb test[J]. Explosion and Shock Waves, 2005,25(3):207-216.

[12] 王鲁明,赵坚,华安增,等.脆性材料SHPB实验技术的研究[J].岩石力学与工程学报,2003,22(11):1798-1802.

WANG Luming, ZHAO Jian, HUA Anzeng, et al. Reasearch on SHPB testing technique for brittle material[J]. Chinese Journal of Rock Mechanics and Engineering, 2003,22(11):1798-1802.

[13] 李二兵,谭跃虎,马聪,等.三向压力作用下盐岩SHPB试验及动力强度研究[J].岩石力学与工程学报,2015(增刊2):3742-3749.

LI Erbing, TAN Yuehu, MA Cong, et al. Split Hopkinson pressure bar test and dynamic strength research of salt rock under three-pressure[J]. Chinese Journal of Rock Mechanics and Engineering, 2015(suppl 2):3742-3749.

[14] 于水生,卢玉斌,蔡勇.确定岩石类材料SHPB试验中真实应变率效应的修正方法[J].武汉理工大学学报,2013(6):96-100.

YU Shuisheng, LU Yubin, CAI Yong. A correction to determine the real strain-rate effect for rock-like materials based on SHPB testing[J]. Journal of Wuhan University of Technology, 2013(6):96-100.

[15] 方秦,洪建,张锦华,等.混凝土类材料SHPB实验若干问题探讨[J].工程力学,2014(5):1-14.

FANG Qin, HONG Jian, ZHANG Jinhua, et al. Issues of SHPB test on concrete-like material[J]. Engineering Mechanics, 2014(5):1-14.

[16] LI Q M, MENG H. About the dynamic strength enhancement of concrete-like materials in a split Hopkinson pressure bar test[J]. International Journal of Solids and Structures, 2003,40(2):343-360.