连续成形波纹板液压机及模具

文/夏卫明,嵇宽斌·江苏国力锻压机床有限公司

波纹板是钢结构中广泛采用的一种加强腹板,可以大大加强结构的刚度和强度,广泛应用于钢结构中。大型桥梁、涵洞、钢结构、机场、地铁站、体育馆等大量使用波纹板腹板钢结构,能起到节约用材的作用,如图1、图2所示。

大型波纹板的自动化设备一直是工业中的难题。现有的波纹板其波纹沿板料长度方向延伸,一般采用辊压方式成形,且一般用于薄板的成形。厚度为10mm以上的厚波纹板辊压设备,其成形线非常长,设备造价相对较高。

沿板料宽度方向的厚波纹腹板,采用辊压方式成形较难实现,可采用冲压方式加工。采用液压机冲压成形的波纹板,一般用于集装箱等结构,主要也是薄板形,一般在板料上通过模具压出波纹状的加强筋,板料产生局部的塑性变形,成形力不是很大。而对于厚板料、大节距的波纹板,如果采用塑性成形,其成形力相当巨大,板料会变薄,设备造价过高。

我公司结合市场需要,克服现有技术中存在的问题,研究开发了一种连续成形波纹板液压机和模具。可以加工沿板料宽度方向的厚波纹腹板,最大可连续加工厚度16mm,宽度为2400mm的厚波纹板。

图1 大桥波纹板腹板

图2 桥洞波纹板

需要解决的几个难题

⑴波纹板冲压两侧起翘:波纹板冲压成形类似折弯过程,伴随着波纹成形过程,板料的两侧会往上翘起。

⑵板料的收缩:随着板料被压入凹模,两侧的板料会向凹模型腔内收缩。如果将板料两侧压死,则压边力和成形力将显著增大,设备吨位显著增大,板料两侧产生塑性变形而变薄,这对于厚板来说难度非常大,也是不可取的。

⑶连续送料:成形后的波纹在凹模中,这给连续送料带来一定的难度。

机械结构技术方案

主机结构设计方案

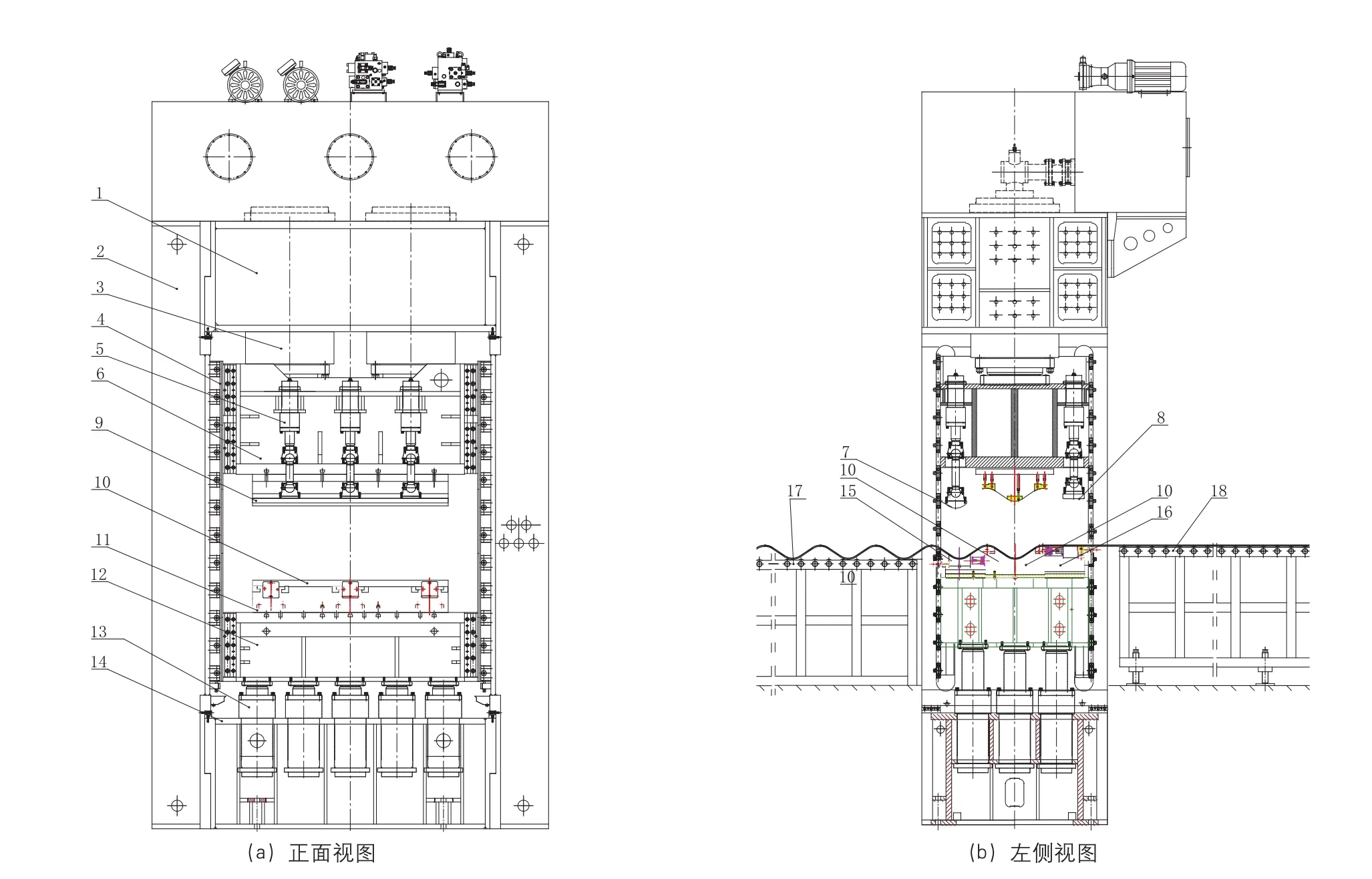

为解决以上技术问题,设计了如图3所示的整体方案,包括液压机、模具、自动送料工作台等。液压机主要包括机身、上滑块、下滑块、主缸和顶出缸。

连续压制沿宽度方向的波纹板,其工艺过程描述如下:顶出缸的活塞杆伸出→下滑块沿导轨顶出,下模升起到设定位置→上滑块快下至变速点→压料缸伸出压住板料两侧→上模随上滑块加压下行,将板料下压直至上模将板料压紧在下模中(此时下滑油缸压力保持住,提供强大的托举力)→保压→上下滑块泄压→上滑块退回→下滑块退回→送料机构送料一个波距的长度。

上模的凸弧面为连续弧形波纹的一个波长,连续压制即得到连续成形波纹板。该波纹板波纹沿板料宽度方向,采用辊压成形不易实现,本方案采用冲压成形比较容易,设备造价相对较低。

图3 主机结构

机身的前方设有自动送料工作台,自动送料工作台的顶面与所述平托料块的顶面相平,机身的后方设有托料工作台,托料工作台的顶面与下模凹弧面的底部相平。波纹板冲压成形后,下滑块退回,让出空间,自动送料工作台及托料工作台同时动作可以实现自动向后送料。

两主缸的油路连接在一个节点上,同步动作,将压料力分散开来,避免了压料力过于集中,同时也避免了采用一个体积过大的主缸造成设计空间不足。前压料缸和后压料缸各设有三个,三只前压料缸的油路连接在一个节点上,三只后压料缸的油路连接在一个节点上,同步动作,将压料力分散开来,避免了压料力过于集中,同时也避免了采用一个体积过大的压料缸造成设计空间不足。两顶出活塞缸负责下滑块的空行程工作,十五个顶出缸共同产生垫力,通过下滑块支撑上滑块的公称力。

模具结构设计方案

模具结构见图4所示。图5、图6是模具的局部放大图。

图4 模具结构示意图

图5 A局部视图

图6 B局部视图

模具结构介绍如下:上模的前方设有平压料块,平压料块连接在前压料缸的活塞杆下方,前压料缸固定在上滑块的前部;上模的后方设有凸弧压料块,凸弧压料块连接在后压料缸的活塞杆下方,后压料缸固定在上滑块的后部;平压料块的下方设有平托料块,平托料块位于下模的前方且支撑在下模垫板上;凸弧压料块的下方设有与之相适配的凹弧托料块,凹弧托料块位于下模的后方且支撑在下模垫板上。

板料被上模下压时,需要解决被压部位两侧的起翘问题,本模具的上模及下模的前方设置平压料块和平托料块,平的板料被夹持在平压料块和平托料块之间,不会形成上翘;在上模及下模的后方设置凸弧压料块和凹弧托料块,已压制的波纹被夹持在凸弧压料块和凹弧托料块之间,也不会形成上翘,且凸弧压料块、凹弧托料块的中心与上模、下模的中心之间正好间隔一个波长,与上模、下模共同配合使板料形成连续的波纹。

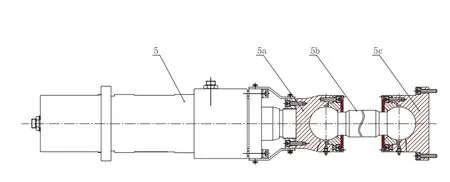

模具方案的进一步改进,前压料缸和后压料缸的活塞杆下端分别连接有上球碗(如图7所示),双头球杆的上球头分别铰接在上球碗中,双头球杆的下球头分别铰接在下球碗中,前压料缸的下球碗底部与平压料块的顶部相连接,后压料缸的下球碗底部与凸弧压料块的顶部相连接。

图7 压料缸结构

板料在压制过程中,两侧会向上模和下模的方向收缩,板料收缩形成的压料中心线的变化对压料缸有很大影响,在前压料缸和后压料缸的活塞杆下端连接有上球碗、双头球杆和下球碗的铰接结构,在活塞杆轴线保持不变的情况下,双头球杆的下端可以随平压料块或凸弧压料块微微摆动,以适应板料的收缩变化,避免前压料缸和后压料缸受损及板料与平压料块或凸弧压料块之间的相对运动。

通过支撑块导轨与托料块导槽的配合,当板材出现收缩时,托料块可以在支撑块上向后滑动,以适应板料在压制过程中的收缩;前后限位块对前支撑块的前端面起到限位的作用,限制了前支撑块向前的最大行程。

液压原理方案

液压系统采用独立集成的功能控制模块,如图8所示。主要由泵源阀块系统、充液阀控制系统、压力料缸控制系统和顶出缸控制系统组成。其中压料缸控制系统使用了两组,主要考虑到在压制第一道波形时,只需要进料侧的压料缸动作,出料侧的压料缸压头为凸弧形,不便与第一道波形后侧的平面板料相接触。上下滑块的位置采用位移传感器反馈控制。上下滑块泄压通过充液阀D1、D2、D3实现,上下滑块快速退回时,油缸内大量油液通过充液阀回油箱。

图8 波纹板液压机液压原理方案图

这里将压料缸阀块系统的液压原理做简单的介绍。压料缸系统必须具备三个功能:⑴压料缸活塞杆的快速伸出;⑵压料缸活塞杆的快速退回;⑶压料缸安装在滑块前后两侧,在上模接触工件之前,压料缸活塞杆先伸出,压住板料,然后滑块攻进,成形波纹板。在此过程中,压料缸的活塞杆随着滑块的下压而被迫退回,此时压料缸上腔需要溢流回油,保持压料压力,同时压料缸下腔需要自动补油。

图9所示为压料缸控制系统原理图。P-进油口,T-回油口。插装阀C1为压料缸阀块系统建压阀,电磁铁YV1控制插装阀C1的开启和关闭,F1设置系统最大工作压力25MPa。

图9 压料缸控制系统原理图

实验验证

图10是我公司研制成功的YLM34-1600波纹板液压机(上滑块公称1600t,下滑块公称力1650t)。图11所示是采用人工送料压制的波纹板试件。试件波纹板波形上下弧顶部的平整度非常好,将其放置于平整的工作台上,下波纹底部与工作台接触良好,波高误差只有±2mm,波长误差在±5mm。

图10 试制成功的1600t波纹板液压机

图11 试压的波纹板(板厚16mm)

结束语

⑴我公司结合市场的需要,实时开发了连续成形波纹板液压机和模具,解决了厚板波纹连续成形的难题。该连续成形波纹板液压机和模具解决采用辊压方式成形沿宽度方向的厚波纹板成形的难题,设备造价相对较低。

⑵液压机结构创新地采用了上下滑块结构,上下滑块共用立柱四面八角导轨,解决了波纹板压制成形后,波纹板陷在凹模中给连续送料带来的困难。波纹板压制成形后,只要将上下滑块退回,让出空间,就可以实现自动化连续送料。

⑶创新地采用了活塞杆端部双球头杆铰接结构的压料缸和平压料块和弧形压料块结构,消除了波纹板压制成形过程中板料向模具型腔中收缩对压料缸产生的巨大侧向力,并解决了冲压时板料两侧起翘的现象。

⑷波纹板模具巧妙地设计了可以滑动的平压料滑块和弧形压料滑块,以适应波纹板两侧板料不同形状。采用弹簧复位,使得波纹板成形时两侧板料向模具中流动时压料滑块自动适应压力中心的变化。并设计了压料滑块限位机构和位置调节结构,使得成形的波纹板节距可以微调。