基于逆向工程的汽车门内板模具优化分析

文/张茜,赵明月,王秋雨·河钢集团唐钢公司技术中心

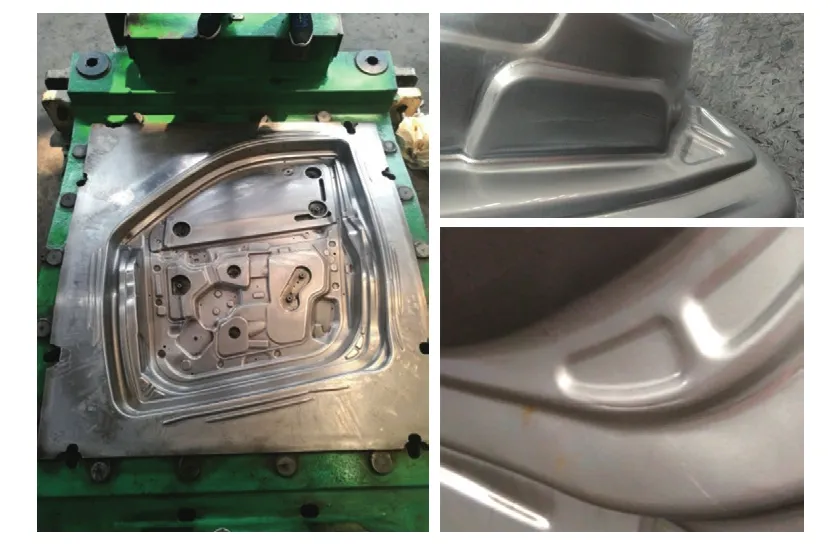

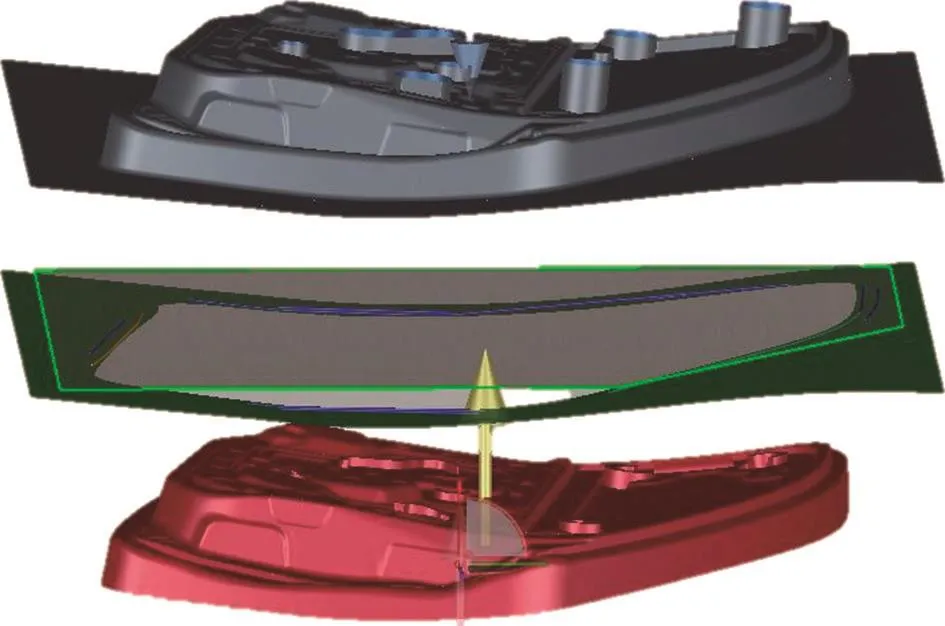

图1 问题模具和问题零件

车门是汽车车身上的重要组成部件,具有材料薄,形状复杂,结构尺寸大,表面质量要求高、需求量大等特点,是汽车的整体性能的重要决定因素之一,其生产对模具要求较高,模具状态不良会引发零件开裂、起皱等缺陷。某汽车零部件厂一车门内板模具由于长期使用磨损严重,造成制品率极低,使用拉延成形性能优良的DC06钢材在重涂油或者覆膜的状态下才可勉强维持生产,问题模具和开裂零件如图1所示。

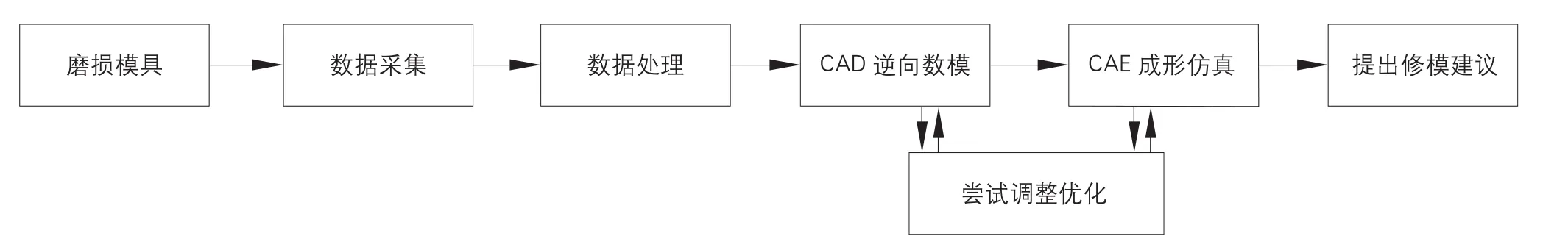

为提高零件制品率,需对模具进行结构优化,采用模拟仿真手段可缩短摸索周期,但因模具使用年限已久,加工制造数模已经丢失,即便找到也无法表征目前磨损后特征,为获得磨损模具数模,以便开展冲压过程仿真为模具优化提出参考建议,采用如图2的工艺方案摸索修模方法。

模具数模的获取

模具空间点云扫描及点云数据处理

图2 模具优化方案

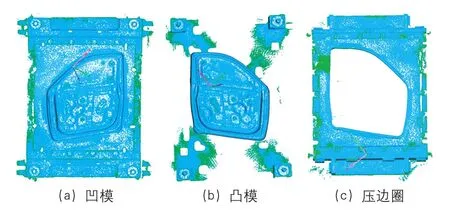

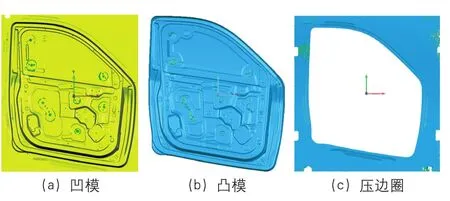

采用Handyscan 700TM 3D激光扫描仪对车门内板模具进行扫描得到其点云数据(见图3),随后对点云数据进行坐标系调整、对齐、噪点删除等预处理,得到分布规则的点云数据,如图4所示。Handyscan 700TM是CREAFORM公司推出的全集成的3D数据采集软件平台,其分辨率高达0.05mm,扫描精度最高达0.03mm。

图3 扫描得到的各工具体点云数据

图4 处理后的各工具体点云数据

CAD软件逆向模具数模

采用Catia软件中逆向相关模块对曲线和曲面进行拟合重建等后处理,其中开裂区域精度要求较高,采用平面剖切出其截面轮廓结合点云上提取曲线扫掠得到;模面区域采用截面线拉深倒角等手段重建特征,最后经过曲面光顺、连续性检查等得到相对质量较高的曲面,最后运用Catia中误差分析命令进行误差测量,最终保证得到拟合的模具曲面在易开裂位置处与点云的法向误差控制在0.08mm以内,普通模面位置处点云误差控制在0.15mm以内,精度较高,逆向模具数模可较好地反映模具磨损后的真实状态,模具数模如图5所示。

车门内板CAE成形过程仿真分析

车门内板成形性分析

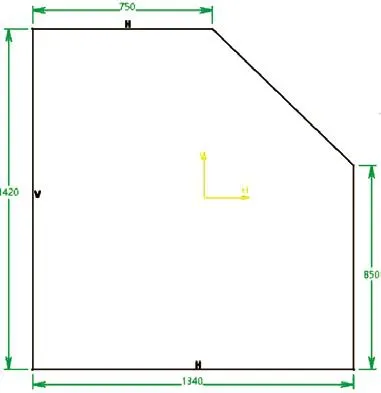

图6是该车门内板的拉延成形工艺模型,逆向的模具数模包含成形过程中全部的工艺补充,CAE仿真分析时不需要再进行补充设置。材料为DC06,厚度为0.7mm,具体材料参数见表1,板料尺寸与生产现场一致,如图7所示。冲压方向与生产现场一致。

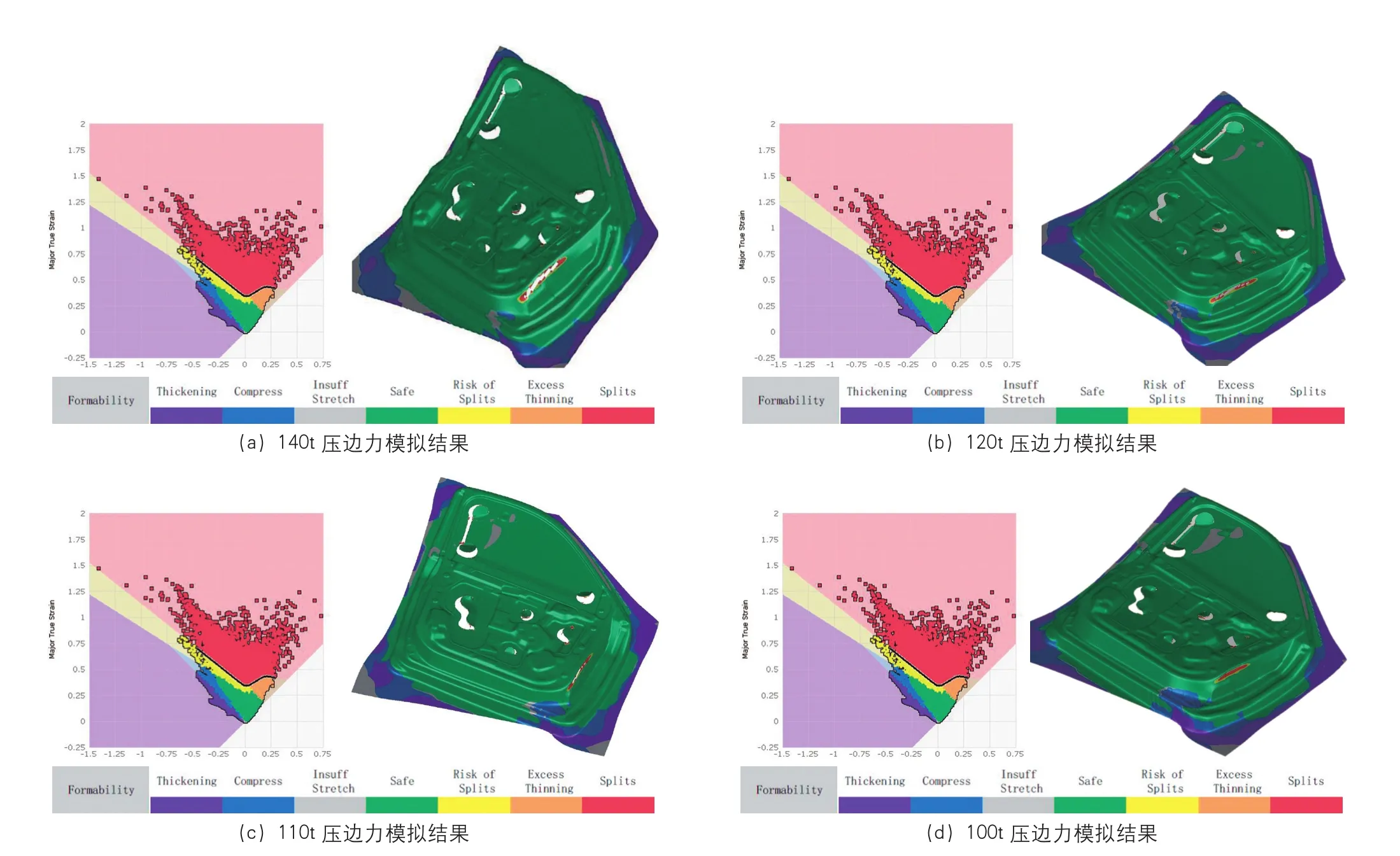

采用Autoform对车门内板拉延成形过程进行仿真分析,网格采用自适应方法求解划分,压边力采用140t,摩擦系数设定为0.15,在实际模具中筋位置处设置等阻力的虚拟筋,筋阻力因子均设置为Medium(0.35),拉延成形模拟结果显示,零件右侧出现严重开裂现象,如图8(a)所示。减小压边力为120t,开裂区域有所缓解,但右下角部特征出现轻微起皱,继续减小压边力,右侧开裂区域继续减轻,但右下角部特征出现起皱趋势,压边力减小为100t时,右下角部特征处出现严重起皱现象,如图8(d)所示,因此可得到形状良好的零件的工艺窗口非常小,摸索到合适的工艺参数难度很大,这与生产现场的调研结果是一致的。

表1 DC06 材料力学性能

图6 车门内板拉延成形模型

图7 坯料尺寸

模具调整优化模拟分析

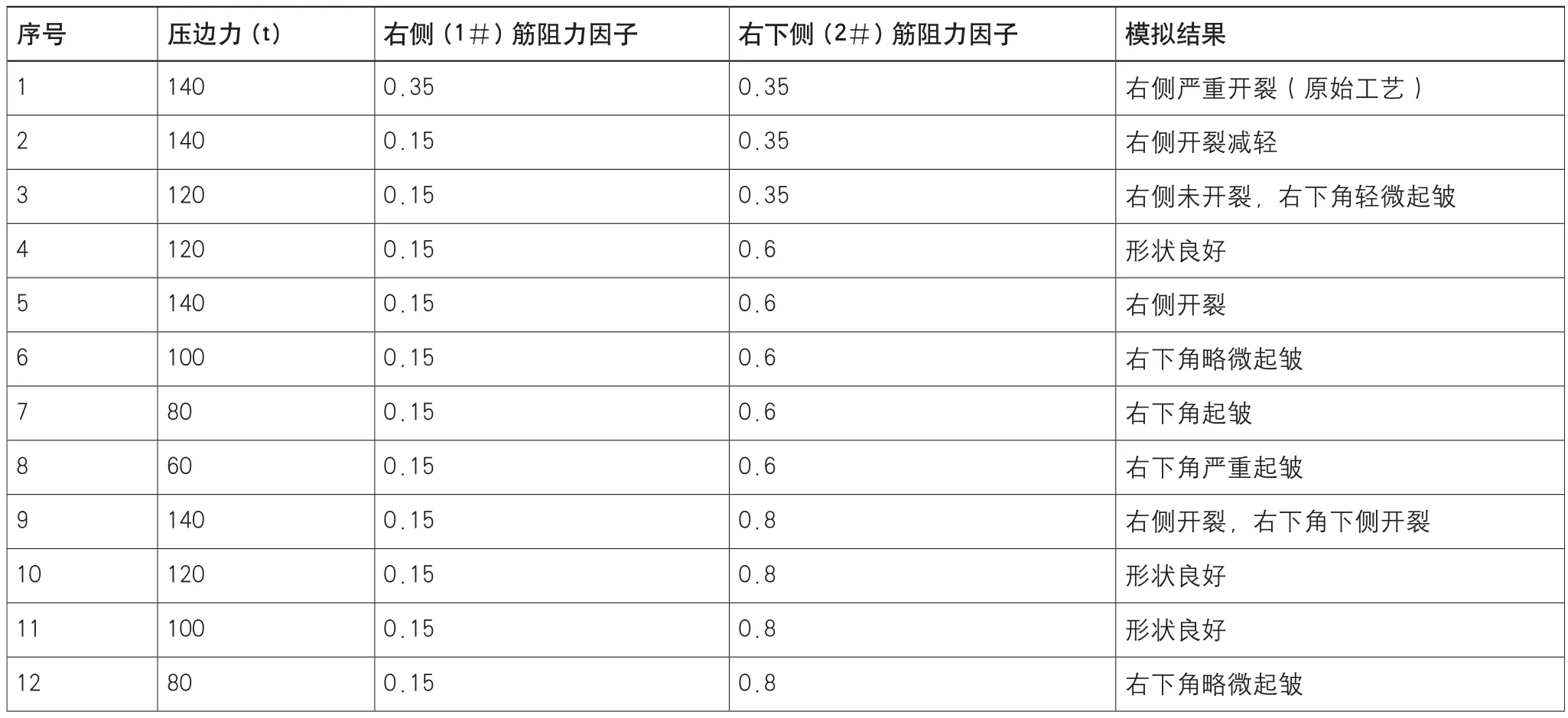

模具目前的磨损状态使其可生产合格零件的工艺窗口很窄,在相同的工艺参数条件下,材料性能的波动即可能造成冲压开裂或起皱,而整体调整压边力效果并不明显。生产现场和模拟仿真的结果均显示零件开裂主要集中在右侧,起皱主要集中在右下角部特征区域,因此尝试对局部筋阻力进行调整,采用Autoform软件中变阻力筋功能对图9中1#和2#筋阻力因子调整,并进行模拟分析,不同筋阻力调整方案及模拟结果如表2所示。

图8 不同压边力作用下的模拟结果

表2 不同工艺参数模拟结果

结论

通过模拟结果可以看出,降低右侧1#筋阻力因子,提高右下侧2#筋阻力因子,可减轻开裂趋势,降低起皱概率。当1#筋阻力因子设置为0.15,2#筋阻力因子设置为0.6,压边力在100~120t范围内可得到形状良好零件;当1#筋阻力因子设置为0.15,2#筋阻力因子设置为0.8,压边力在80~120t范围内可得到形状良好零件。

图9 压边圈中筋分布

图10 模具优化后生产车门内板件

将模拟结果反馈给生产现场技术员,按照初始现场筋的高度与软件中筋阻力因子0.35等效,按比例调整筋高度以调整其进料阻力使其与模拟结果相匹配,对局部筋进行修整,试冲压生产,制品不合格率降低到3%左右,客户反映良好,图10是修模后生产的实际零件,形状良好,未出现开裂和起皱。