针对冲裁模切边飞屑的原因分析及控制措施

文/周发友·长安福特汽车有限公司

现有汽车制造企业冲压生产线大都是采用全封闭式自动化生产线,板料经过拉延-整形-修边冲孔工序后由机械手抓出模具放到生产线尾传送带上,然后由操作者直接装箱。目前的压机生产产能EO(小时产能)在900件/小时以上,这就要求模具修边过程中不能出现飞屑;如果出现飞屑,飞屑会在压机动作和零件抓取过程中被带入模具型面,然后对零件表面造成压伤,飞屑压伤不仅会影响产品外观质量、增加返修成本,而且会严重降低生产效率。排除压机设备、模具稳定性、工序排布等因素外,如何消除切边过程中产生飞屑是困扰每个冲压企业的难题。

问题现状

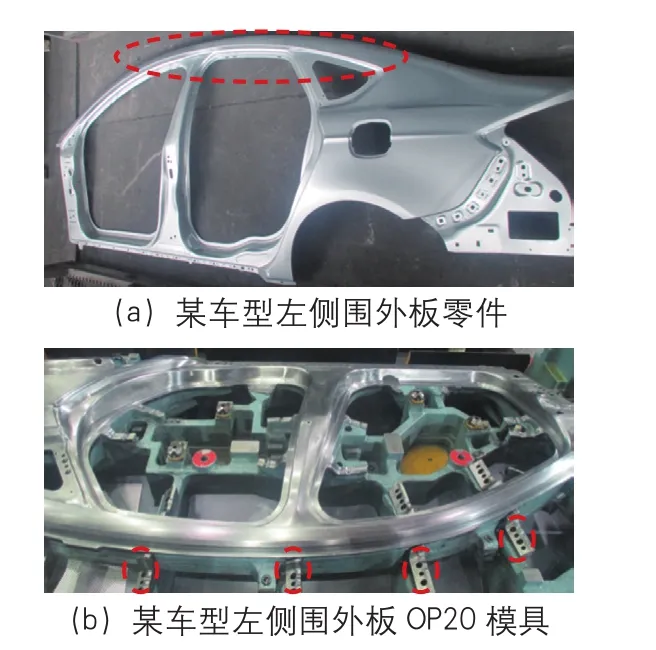

某车型左侧围外板由于飞屑严重影响模具停机时间,增加了返修成本,严重降低生产效率,飞屑产生部位如图1所示。

飞屑产生的原因分析及要因确定

⑴针对切边飞屑产生问题,从以下几个方面进行了调查及分析。

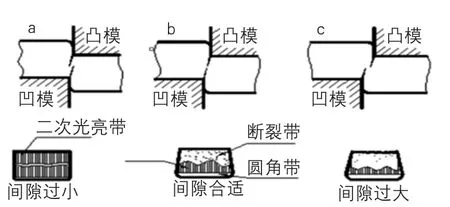

1)刃口间隙检查:侧围外板材料是纯锌热镀锌板CR405,料厚为0.7mm,观察废料切边断面光亮带达到b状态(见图2),无毛刺产生,确定刀口间隙为合理间隙。

2)刀口垂直度检查:通过采用直角尺透光法检测上下刀口垂直度都在合理范围内,采用兰丹着色检查刀口垂直度无问题。

3)刃口钝角和局部缺损检查:通过目视检查刀口无钝、圆角,刀口崩缺、插黑拉伤存在。

4)制件与模具型面符形检测:采用零件下表面涂上兰丹后和凸模贴合显点检测,零件和凸模型面、刀口形状相吻合贴合良好。

5)废料切边后二次切削检查:通过将模具装上试模压机,采用逐步降低工作高度的方式,发现废料在切断过程中会产生二次剪切而出现飞屑。

图1 飞屑产生部位图示

图2 飞屑产生原因图

⑵通过以上调查分析,总结出飞屑产生主要原因。

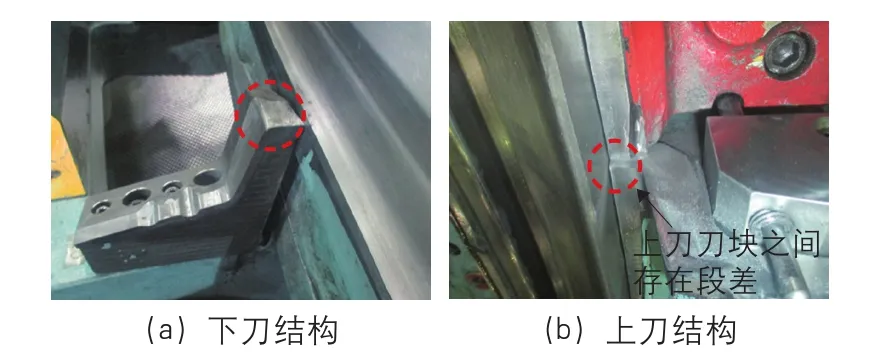

如图3所示,在废料刀布置的位置,上模相邻刃口存在段差,在同一点存在两块上模切边刃口先后切入的情况,先切入的刀块刀尖对零件有刺破现象,会产生撕裂性的毛刺,产生的毛刺在剪切继续进行过程中被后切入刀口进行二次剪切、刮落,从而形成飞屑。要减少飞屑产生就要避免废料的二次切断。

吸料式废料刀整改方案制定及实施

吸料式废料刀是通过改变废料刀的形状在废料刀上、下刀上增加胀料形状使板料在主刀口切断的瞬间向外脱离刀口从而避免飞屑的产生。实施步骤如下:

图3 上下刀结构图

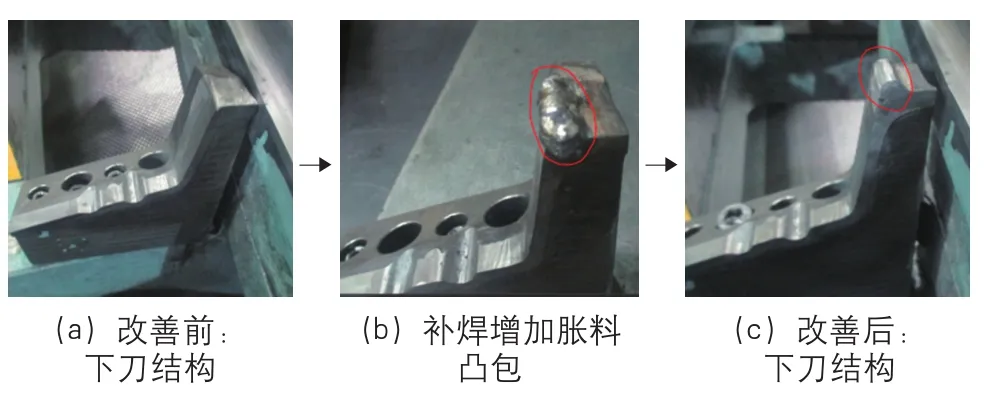

图4 下刀改善过程图

图5 上刀改善过程图

图6 上下模废料刀整改前后对比

⑴在下模废料刀靠外边缘处增加吸料凸包,主要作用是让板料在凸包上先接触,让板料有支点。通过测试,凸包高度2~5mm内都可以,具体以需要增加的凸包到主刀口距离长短而定。在下刀刀尖和主刀口侧壁留出2mm左右间隙,其作用是让产生的飞屑能掉落,不会堆积在刀口上,通过测试,间隙超过2mm后废料向外移动量不够,会存在废料卡在间隙内切不断的情况。下刀改善过程如图4所示。

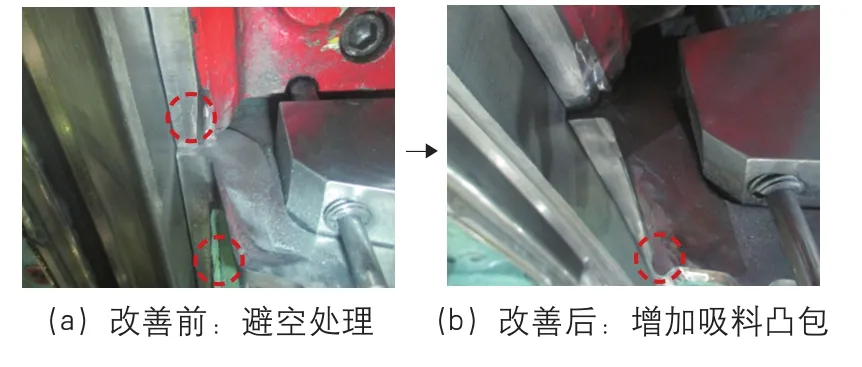

⑵下模增加胀料凸包后上模对应部位要打磨避空处理,不然模具刀口会存在干涉,经此改变后通过试切废料飞屑有所减少,存在废料切断后向外移动量不够的情况,仍有二次切削存在,需要在上刀最先和板料接触点增加一个凸起造型(图5),让废料在被主刀口切断后未与废料刀口接触前向外移动再切断,从而解决废料二次切削。

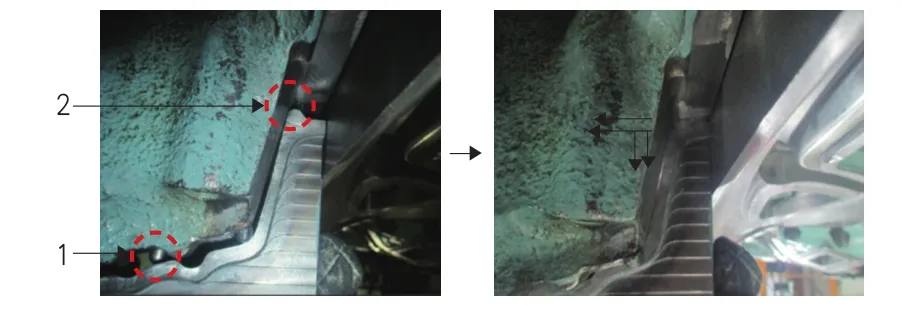

上下模废料刀整改后情况见图6,上下刀口刚接触情况:1处为废料先接触部位,2处起到支撑废料作用。上下刀口闭合情况:上刀在继续向下运行中板料向外移动再切断,箭头所指方向为板料运行方向。

整改效果

某车型左侧围外板通过吸料式废料刀的整改,切边飞屑明显降低,停机时间从48.5分钟/千冲次降到6.8分钟/千冲次,达到了预期效果,生产效率得到提高。将该技术在其他车型上实施也达到了很好的效果。

结束语

综上所述,经过在工作中不断的实践,不断的总结以及知识的积累,使自己对冲压模切边产生飞屑的关键因素得到深入的认识,采用收缩式废料刀的方法使生产中飞屑压伤问题得到了很好的控制,从而提高产品生产的合格率,降低了企业生产成本。随着科技的发展,对模具精度的要求越来越高,我们只有不断的学习、不断提高、不断总结才能使自己的技术不断进步,在解决问题过程中勇于改进、创新,才能为国家汽车工业发展做出贡献。