功能指令在数控机床回参考点中的应用

李文,高健

(青岛职业技术学院海尔学院,山东青岛 266555)

0 引言

数控机床参考点是数控机床厂家在进给伺服轴上建立的一个相对稳定不变的物理位置。经济型数控机床大多采用增量编码器作为位置反馈检测装置,机床每次开机后,需要进行回参考点操作,通过行程开关和挡块,建立机床坐标系参考点(即机床原点,两点的距离通过系统参数设置)。数控机床回参考点操作时,机床的动作过程如下:

【选择回零方式】→【选择回零轴】→【PMC接收输入指令】→【PMC状态输出到NC】→【NC发信号到放大器】→【驱动电动机运行】→【碰上挡块】→【PMC向NC发出减速信号】→【NC开始寻找零脉冲信号】→【找到零脉冲信号后偏移一段距离】→【NC发出回零结束】。

由此可见,上述任一环节出了问题,机床都不能实现正确回参考点。执行返回参考点操作时,经常会由于机床工作台距离参考点过近,而造成NC无法正常获取减速信号,导致机床出现超程报警,机床操作者需要按下操作面板上的【超程解除】键,反向手动移动工作台离开参考点减速区后,重新回参考点,机床才能正常工作。因此,文中以FANUC-OiD系统为例,探讨通过窗口数据读取命令等功能指令,实现机床处于参考点减速区内能正常回零的方法。

1 数控机床回零分析与功能指令

1.1 数控机床回零原理

目前,数控机床主要采用正方向有挡块回零方式建立机床原点。首先将CNC装置处于“回零”工作方式(PMC地址G43值决定),按下各坐标轴正向运动键(例如+Z,由分配好输入地址信号X发出),机床以系统参数设定好的“回参考点快移速度”移动,当机床参考点减速挡块压上行程开关时,机床降低速度继续前移,当机床行程开关释放后,机床继续前进并寻找编码器零脉冲信号,找到该信号后,机床停止或偏移一个“参考点偏移量”后,该点为机床原点。

1.2 功能指令

FANUC数控系统 PMC提供定时器指令、计数器指令、数据传递指令、数据比较指令、数据处理指令、代码转换指令、运算指令等功能指令。

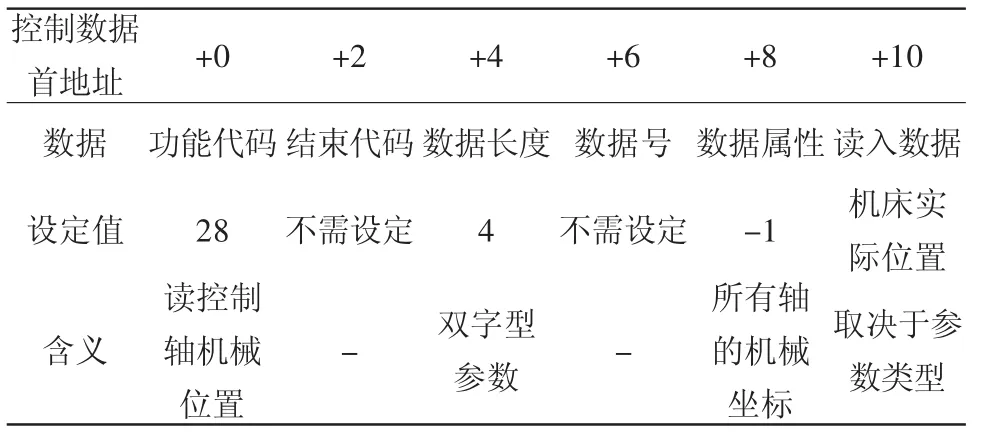

1)CNC窗口数据读取指令(SUB51/WINDR)可读取机械坐标位置、电机负载电流、机床报警状态或刀具信息等CNC信息,能使PMC和CNC更好的进行数据采集传递交换。读取机械坐标控制数据块如表1所示。

表1 控制数据地址表

2)二进制数据比较指令(SUB32/COMPB)对1B、2B、4B的二进制代码进行比较,比较参考数据是否不小于比较数据,输出到R9000寄存器,R9000.1=1输入数据<比较数据,R9000.0=1输入数据=比较数据。

2 FANUC PMC功能指令应用

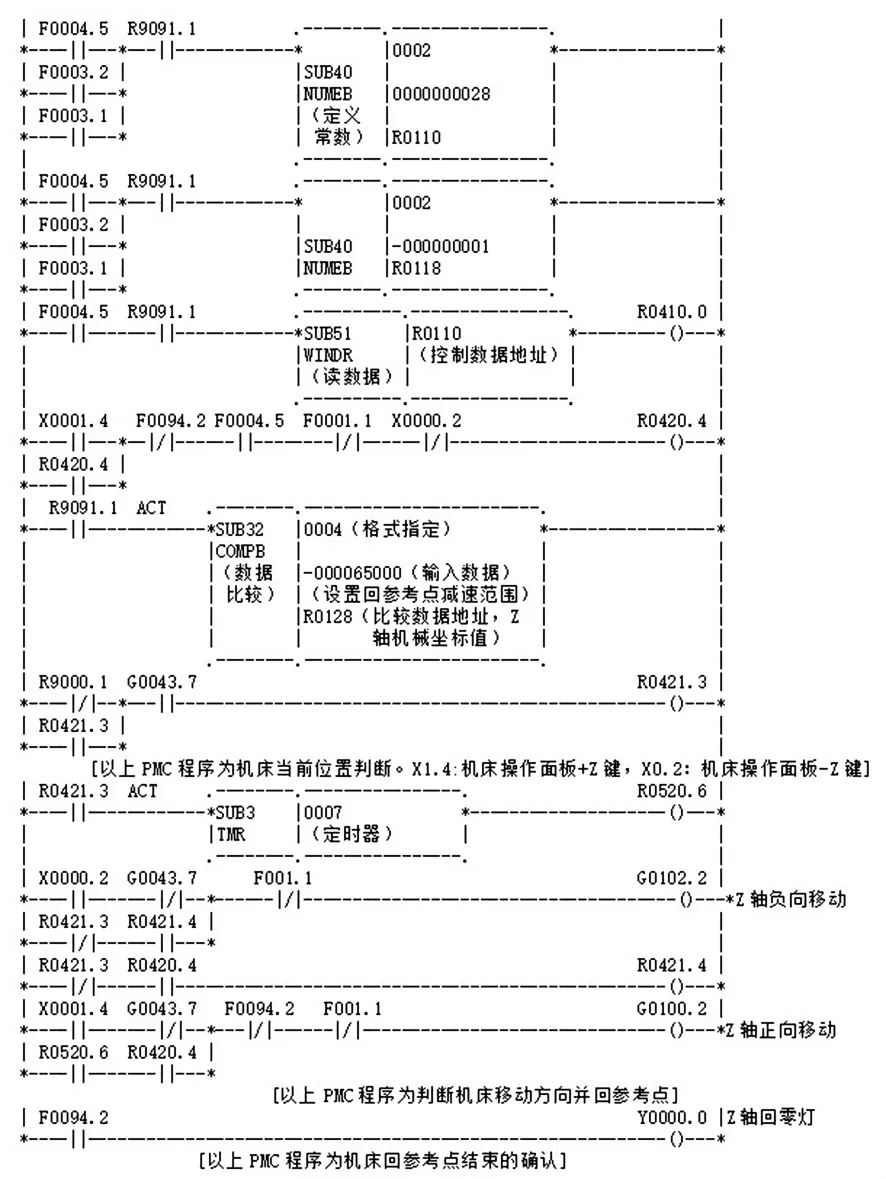

通过CNC窗口读取数控机床Z轴的机械坐标值,并实时与机床减速区位置进行比较,以判断机床移动方向。若机床当前位置在回零减速区内,Z轴负向移动,离开减速区后,经延时,正向回机床回参考点,若机床不在回零减速区内,Z轴正向移动直接回参考点。具体PMC程序如图1所示(以Z轴为例)。

图1 PMC程序

3 结 语

数控机床返回参考点的故障通常有找不到参考点和找不准参考点两种现象,对于找不到参考点故障的出现主要由于返回参考点减速的减速信号或零脉冲信号失效所致,通过PMC程序和输入信号状态(X9.0-X9.2),可以快速确定出现故障的部位,也可通过PMC程序设计避免有些故障的出现。

FANUC数控系统PMC的功能指令很多,机床用户使用窗口数据读取指令获取机床当前机械坐标位置,通过数据比较指令的判断结果(机床当前位置是否处于参考点减速区内)控制机床自动移出参考点减速区,实现机床可靠回零操作。机床用户也可使用相关功能指令实现刀具自动补偿功能、自动报警、零件计数等机床辅助功能,便于用户操作,提高生产效率。

[1] 宋松,李兵.FANUC-0i系列数控系统连接调试与维修诊断[M].北京:化学工业出版社,2010.

[2] 董晓岚.数控机床故障诊断与维修(FANUC)[M].北京:机械工业出版社,2013.