有机肥生产线投料斗系统的优化设计*

王连林,申颖亮,陈铁成,李翠芹,邱春莲

(1.河北省玉田县农业区划办公室 河北玉田 064100; 2.玉田县职教中心 河北玉田 064100;3.沣田宝农业科技有限公司 河北玉田 064109; 4.河北省玉田县农牧局 河北玉田 064100)

1 有机肥生产线投料斗系统存在的缺陷

随着生物有机肥在全国生态农业生产中的大力推广,用户已对其有了一定的了解与认可,我国农业市场对生物有机肥的需求量会不断增加,众多企业开始转向有机肥生产领域。有机肥是利用畜禽粪便(特别是集约化养殖的畜禽粪便)、秸秆、农副产品和食品加工的固态废物、有机垃圾经有益微生物发酵、加工而成,其富含有机质,但有机质含量良莠不齐,大量元素含量低,需通过检测添加。

目前,粉状有机肥普及率较高,适应机械化施肥要求的颗粒有机肥少,其主要原因:发酵后的畜禽粪便和农业生产废弃物质地松散,成粒难;必须添加各种无机元素、腐殖酸、活性菌剂才能达到《有机肥料》(NY 525—2012)和《生物有机肥》(NY 884—2012)标准的要求。

在有机肥原料的调配过程中,为实现生产自动化,多数企业采用了全自动配料系统。对于密度较小、含水量较高(质量分数一般在25%~30%)且流动性差的发酵后的畜禽粪便和其他农业废弃物,全自动配料系统难以保证投料精度和顺畅的配料速度,需操作人员采用以下方式予以协助:①用木锤敲打投料仓,让物料下沉,保证投料速度和精度;②用棍棒或竹竿向下捅,以减少物料滞留或黏结,保证投料顺畅。

上述方法的弊端:①清理速度慢、劳动强度大,堵塞不严重时处理效果较好,若处理不及时而出现严重堵塞时必须停车处理;②在处理过程中存在安全隐患,或长期敲打而损坏机械部件;③多数有机肥设备生产企业参照无机肥料的密度及流速进行投料斗系统的设计,没有考虑有机原料的密度及自然流速,导致其应用于有机肥生产线上出现结构设计不合理、投料不畅、精度不高的问题。

2 优化设计方案

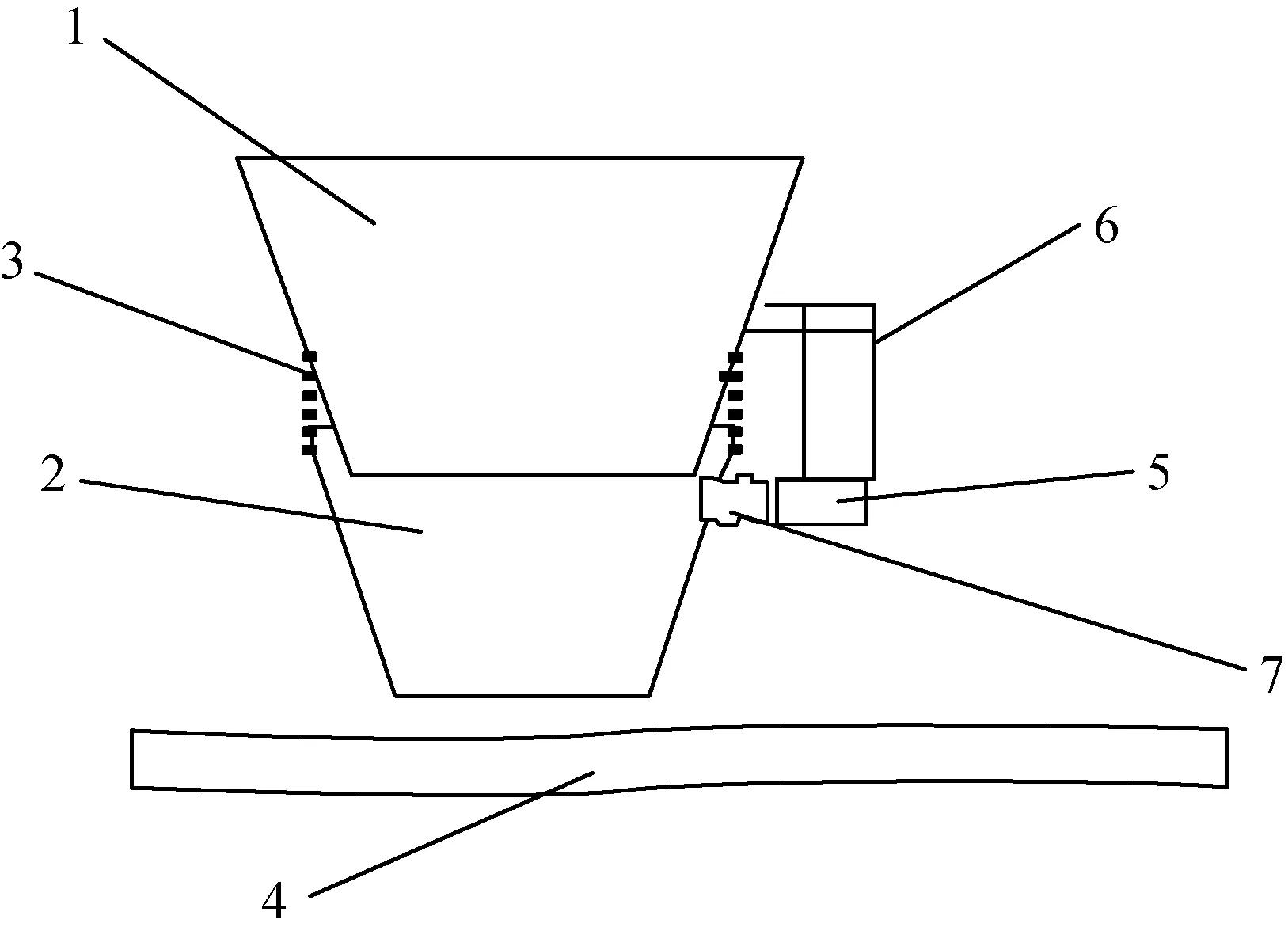

基于有机肥生产线投料斗系统存在的问题,提出了如图1所示的优化设计方案。

1. 主料斗 2. 副料斗 3. 牵引弹簧 4. 计量秤 5. 振动电机 6. 固定架 7. 振动弹簧

(1)改变原投料斗系统的一体化设计方案,采用分体式结构,形成主料斗和副料斗结构。主、副料斗为正方形或3∶2长方形,尺寸依据投料量而定。主料斗为固定式,副料斗为悬挂式。

(2)主、副料斗采用强力牵引弹簧连接,每个断面设置2根带调节螺杆的弹簧,以保证主、副料斗的平衡调节。主、副料斗镶嵌间隙上下为5 cm,四周嵌入间隙为3 cm,以保证良好的振动效果和物料的准确导入。

(3)在副料斗外侧配置振动电机,振动频率为20~30次/min,保证物料实时顺畅下沉,并顺利输送给电子计量秤,保证投料的精度和投料量。

(4)主料斗固定在投料口上端主梁上,主梁向下延伸与主料斗焊接,并与振动电机固定架焊接在一起。振动电机固定在固定架上,与副料斗通过振动弹簧连接,实现软性振动,以延长设备使用寿命。

3 实施方式

2只料斗均为上宽下窄,主、副料斗通过侧面的2根牵引弹簧(带调节螺杆)连接,使主料斗和副料斗竖直配置,主料斗置于副料斗的顶部。固定架固定于主料斗上,振动电机固定于固定架上,振动电机的振动端配置振动弹簧,振动弹簧的另一端与副料斗相连。计量秤配置于副料斗的出口处,主料斗的底部出口伸入副料斗顶部入口的距离为5 cm,主料斗和副料斗之间的间隙为3 cm。

运行时,开启振动电机,向主料斗中投入物料,物料经主料斗筛选后进入副料斗;副料斗在振动电机的带动下进行均匀筛选,筛选出的物料落在计量秤上进行精确计量,实现物料投放。

4 应用效果

优化后的投料斗系统在实际应用中体现出三大优点:

(1)保证了投料人员的安全并减轻了劳动强度。

(2)通过对主、副料斗结构与连接方式的优化设计,实现了投料的连续性与稳定性。

(3)通过设置振动电机,实现了物料顺畅投放,保证了投料的精度和准确性。

沣田宝农业科技有限公司在有机肥生产线上采用该优化设计方案后,投料操作人员由8人减少至5人,年可节约支出近30万元。