聚(3-羟基丁酸酯-co-4-羟基丁酸酯)发泡材料的泡孔形态

何 苗, 曲 敏 杰, 阮 久 勇, 徐 静, 聂 琰, 张 桂 霞

( 1.大连工业大学 纺织与材料工程学院, 辽宁 大连 116034;2.山东天壮环保科技有限公司, 山东 济南 250000 )

0 引 言

聚羟基脂肪酸酯(PHA)是近20年迅速发展起来的生物高分子材料[1],是很多微生物合成的一种细胞内聚酯,是一种天然高分子生物材料[1]。它在自然界中的微生物、水、酸、碱等的作用下能完全降解,降解周期为3~6月,最终产生水和二氧化碳,对环境无污染,可作为环保材料替代传统的聚合物材料[2]。聚羟基脂肪酸酯不仅可以生物降解,而且制备原料也来源于可再生资源,可以由再生的糖、淀粉、纤维等农产品或农产品废弃物为原料发酵生产[3-4]。

聚(3-羟基丁酸酯-co-4-羟基丁酸酯)(P34HB)是PHA的第4代产品,与其他PHA产品相比,共聚单元4HB的引入不仅提高了材料的韧性和冲击强度,在价格上也更低一些[5]。尽管如此,P34HB还是存在热稳定性差、结晶缓慢、与通用塑料相比价格仍然颇高的弊端,严重影响了其加工与应用。目前关于PHA的发泡的研究,主要集中在聚(3-羟基丁酸酯)(PHB)和聚(3-羟基丁酸酯-3-羟基戊酸酯)(PHBV)这两种材料上[6],而对于P34HB发泡材料的研究未见报道。所以本实验以P34HB为基体树脂,研究交联剂用量和成核剂种类对P34HB发泡材料性能的影响。

1 实 验

1.1 试剂与仪器

试剂:P34HB,EM5400F,密度1.17 g/cm3, 山东意可曼科技有限公司; 过氧化二异丙苯(DCP),国药集团化学试剂有限公司;碳酸氢钠,沈阳加贝氏化工有限公司;木质素,山东龙力科技有限公司;纳米碳酸钙,CCR80,广东恩平燕华化工实业有限公司;氮化硼,营口硼达精细化工有限公司。

仪器:双辊筒塑炼机,SK-150型,上海橡胶机械厂;平板硫化机,QLB-50D/Q型,江苏省无锡市中凯塑料机械厂;扫描电子显微镜,JSM-6460LV型,日本电子公司;X射线衍射分析仪,DP max2500 X ray型,日本理学有限公司;差示扫描量热仪,Q2000型,美国TA公司。

1.2 泡沫板材的制备

以P34HB为基体树脂,NaHCO3为发泡剂(4%),制备DCP质量分数分别为0、1%、2%、3%、4%的发泡材料,再选取质量分数为2%的DCP,制备添加不同种类成核剂的发泡材料。工艺流程:将各种原料干燥24 h后经高速共混机混合均匀;加入到双辊开炼机上进行熔融共混,混合温度90~100 ℃,混合时间5~10 min,塑炼成片;在平板硫化机上进行模压发泡,温度150 ℃,压力10 MPa,时间6 min,最后制得P34HB发泡板材。

1.3 泡孔表观形貌分析

泡沫材料微观形貌的观察采用日本电子公司JSM-6460LV型扫描电子显微镜。断口表面喷涂金膜,镀金时间5 min,放大倍数30倍;使用图像分析软件(Image ProPlus 6.0)对发泡材料冲击断口的泡孔形貌SEM图片进行分析、处理。

1.4 XRD分析

采用日本理学有限公司DP max 2500 X ray型衍射仪,在2θ为5°~70°以步长0.7°/min连续扫描得到衍射曲线。

1.5 发泡材料参数的计算

未发泡材料密度(ρ)和发泡材料密度(ρf)根据ASTM D792采用排水法进行测定,单位g/cm3。发泡倍率(Vf)计算公式:

Vf=1-ρf/ρ

(1)

泡孔密度(ρc)取决于单位面积内的泡孔个数,其关系式[7]为

(2)

式中:n为测量区内的泡孔个数;A为经扫描电镜放大前的相应测量区域的面积;M为单位转换系数,保证最终所求ρc单位为“个/mm3”。

2 结果与讨论

2.1 成核剂和交联剂对P34HB热稳定性及结晶性的影响

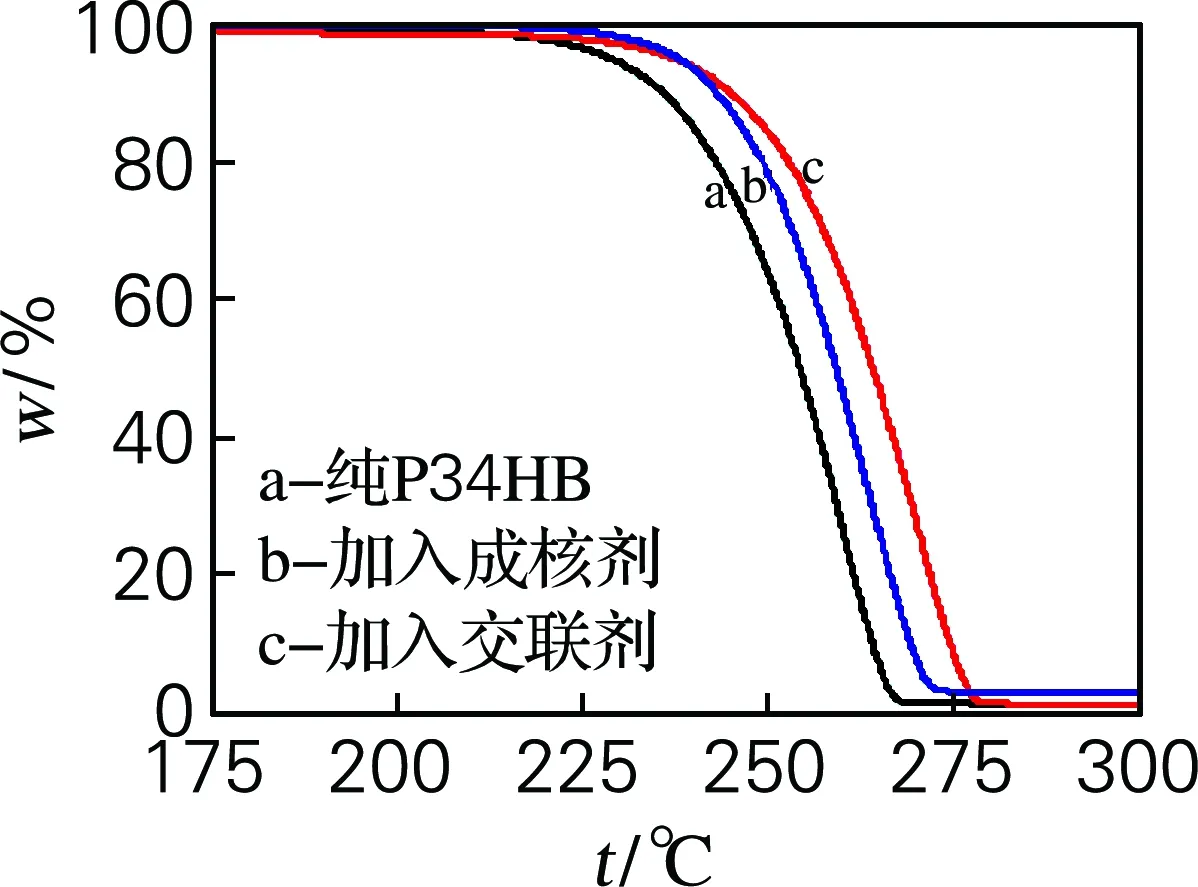

交联剂和成核剂的加入对材料热稳定性的影响如图1所示。由图可以看出,P34HB的初始分解温度为212.54 ℃,分解温度为258.26 ℃;当加入交联剂和成核剂时,初始分解温度分别增加到225.14和224.92 ℃,分解温度分别为270.52和263.58 ℃。这说明交联剂和成核剂的加入都能够提高P34HB的热稳定性,交联剂对P34HB的热稳定性影响更大。

图1 改性前后树脂的TGA曲线

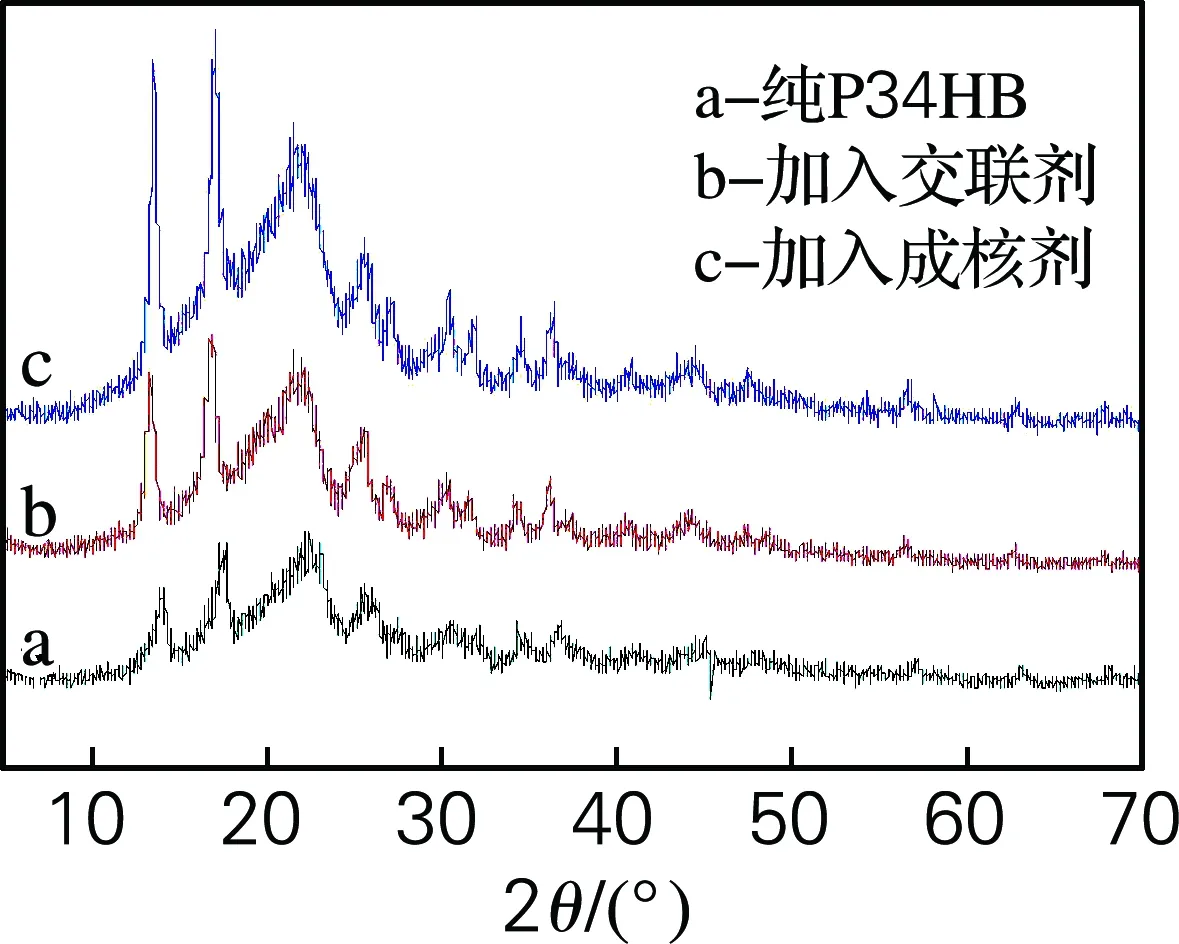

交联剂和成核剂的加入对材料结晶性能的影响如图2所示。由图可以看出,交联剂和成核剂的加入,使得P34HB在2θ为13°、17°、25°、27°处特征峰的强度均增强,其中成核剂表现得更为明显,说明交联剂和成核剂的加入影响了P34HB结晶的形成。另外,P34HB特征峰位置并没有发生变化,说明交联剂和成核剂的加入没有影响P34HB的结晶结构。

图2 改性前后树脂的XRD曲线

综上所述,交联剂和成核剂的加入都能有效提高P34HB的热稳定性和结晶性能,交联剂对材料热稳定性的影响更大,而成核剂对P34HB的结晶性能影响更明显。

2.2 DCP质量分数对P34HB发泡效果的影响

P34HB高分子发泡材料的结构在没有交联剂作用时强度很低,容易拉断,并且没有弹性。加入交联剂,在加热时过氧化物分解为化学活性很高的游离基。这些游离基夺取P34HB分子中的氢原子,使P34HB主链的某些碳原子为活性游离基,并相互结合产生C—C交联键,形成了网状大分子结构,以此提高P34HB的黏弹性和强度[8-9],以适应发泡要求。

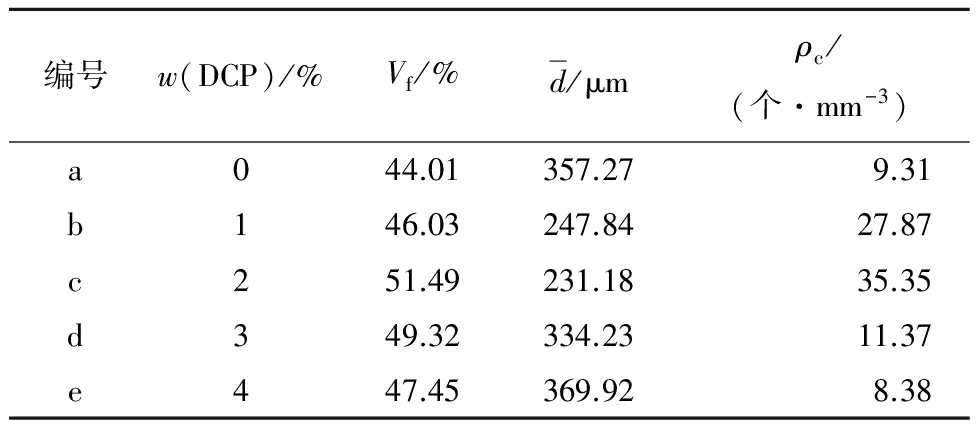

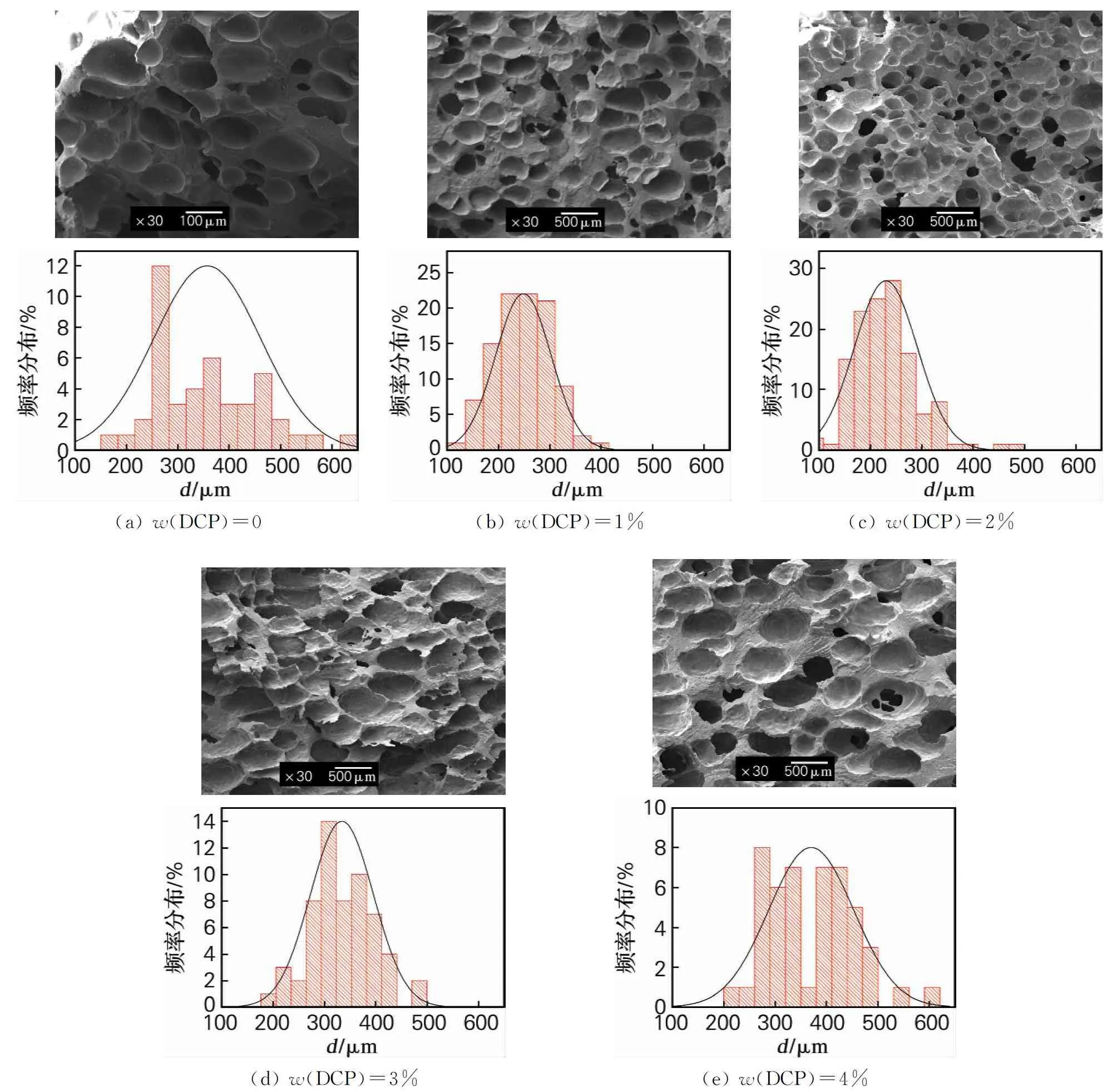

图3为添加不同质量分数DCP后发泡材料的泡孔形貌和泡孔直径频率分布图,具体发泡效果参数见表1。从图3(a)的SEM图片可以看出,纯P34HB具有可发泡性,但是所得泡孔的尺寸差异大、形状不规则,同时局部有泡壁坍塌和泡孔合并现象;从频率分布图可以看出整个断面的泡孔数目分布较少且分布不均。当加入1%的DCP时,单位面积内的泡孔数目明显增多,但是泡孔大小分布仍然不均。当DCP的质量分数增加到2%时,泡孔形状变得有规则呈现很好的球形,并且泡孔变得更加密实。当继续添加DCP的质量分数为3%、4%时,出现了面积大而形状不规则的泡孔,并且伴随着许多较小的泡孔。由表1可见,发泡倍率和泡孔密度均呈现先增大后减小的趋势;体积密度和平均直径出现先减小后增大的趋势;在DCP质量分数为2%时,发泡倍率和泡孔密度分别为51.49%和35.35个/mm3,平均直径为231.18 μm。

表1 DCP对P34HB树脂发泡效果的影响

出现上述现象的原因是,P34HB的黏度随着温度的升高迅速降低,导致熔体的表面张力较小,难以束缚住发泡剂分解产生的气体[10],因而形成形状、大小不规则的泡孔。交联剂的加入增大了聚合物熔体的黏度,降低了混合气体的溶解性,有效地阻碍了P34HB泡孔的合并和坍塌,使得泡孔大小分布更均匀、泡孔形态更加统一;但随着用量的继续增大,聚合物交联度过大,从而熔体黏度过大,加重泡孔的合并和坍塌,发泡不充分,泡孔不均匀,导致体积密度回升,发泡倍率降低[11-12]。

2.3 成核剂种类对P34HB发泡效果的影响

图4为添加不同种类的成核剂后发泡材料的泡孔形貌和泡孔直径频率分布图。通过比较可以看出,添加成核剂的泡沫材料泡孔尺寸差异较小,形状变得更加规则,同时局部泡壁坍塌和泡孔合并现象减弱,整个断面的泡孔数目分布较多且均匀。此外,不同的成核剂具有不一样的成核效果,当加入少量的木质素时,泡沫材料的表观性能最佳,其泡孔形状规整度高且呈现很好的球形,并且泡孔变得更加密实。

根据热点成核理论,要在塑料熔体中形成大量稳定气泡核,熔体中必须同时存在大量均匀分布的热点和过饱和气体[13-14]。热点之所以能成核,是因为聚合物分子中热点处的势能低,气体在低势能的热点处离析出来形成气泡核所需克服的自由能垒较低[15-16]。在熔体中添加成核剂是形成大量低势能点的有效方式之一(此时成核方式为非均相成核),在混有成核剂的气体/聚合物熔体体系中,有气-液-固三相共存,在三相共存的交界面处存在一些低势能点,气体很容易在这些低势能点处离析出来而形成气泡核,正是因为加入的成核剂能与聚合物熔体分子间形成势能较低的界面,从而产生大量低势能点。在P34HB中加入木质素、碳酸钙、氮化硼等成核剂后,在这些成核剂与P34HB界面形成大量低势能点,在发泡室内通过快速释压形成的大量过饱和CO2气体在这些热点处离析出来,形成大量气泡核,从而形成如图4所示的泡孔形态。

图3 DCP不同质量分数时的SEM和泡孔直径频率分布图

Fig.3 SEM images and the corresponding foam size distribution depending on different mass fractions of DCP

加入木质素、碳酸钙、氮化硼形成的泡孔尺寸又有差异,一方面因为这些物质的比热容不同,分别为1.484、0.836和0.713 kJ/(kg·K),比热容依次减小[17-19],泡孔质量由高到低的顺序为木质素、碳酸钙、氮化硼;另一方面,泡孔质量又受成核剂颗粒大小的制约,粒径越小,发泡效果越好。本实验采用的碳酸钙为纳米碳酸钙,所以其粒径最小。从实验结果可以看出,纳米碳酸钙的发泡效果最好,其次是木质素和氮化硼。

3 结 论

交联剂和成核剂的加入都能有效提高P34HB的热稳定性和结晶性能。交联剂对P34HB的热稳定性影响更大,成核剂对P34HB的结晶性能影响更明显。

DCP能够有效改善P34HB的黏弹性;当DCP质量分数为2%时得到了泡孔密实且均匀的优质发泡体。此时材料的发泡倍率和泡孔密度分别为51.49%和35.35个/mm3,平均直径为231.18 μm。

图4 加入不同成核剂时的SEM和泡孔直径频率分布图

Fig.4 SEM images and the corresponding foam size distribution depending on different nucleating agents

成核剂能够有效改善P34HB发泡材料的泡孔质量,其改善程度取决于成核剂自身的比热容和粒径的大小。成核剂的比热容越大,发泡效果越好;粒径越小,发泡效果也越好。本实验泡孔质量由高到低的依次为碳酸钙、木质素、氮化硼。

[1] 李懋,王朝云,吕江南,等.可生物降解材料聚羟基脂肪酸酯(PHA)的合成与应用概述[J].环境科学与管理,2009,34(12):144-148.

[2] 吴昊,胡佩,徐小丁.生物降解高分子材料——聚乳酸合成及降解的研究进展[J].西部皮革,2005,27(2):36-40.

[3] 魏晓星,李正军,陈国强.我国聚羟基脂肪酸酯产业链的发展概况[J].高分子通报,2011(4):7-15.

[4] RICHARDS E, RIZVI R, CHOW A, et al. Biodegradable composite foams of PLA and PHBV using subcritical CO2[J]. Journal of Polymers and the Environment, 2008, 16(4): 258-266.

[5] 郭静,张欣,胡成女.聚(3-羟基丁酸酯-co-4-羟基丁酸酯)研究进展[J].合成纤维工业,2012,35(3):31-35.

[6] 周洪福,王向东,刘本刚,等.聚羟基烷酸酯泡沫材料的研究进展[J].中国塑料,2013,27(9):7-10.

[7] DUANGPHET S. Extrusion foaming of bioplastics for lightweight structure in food packaging[D]. London: Brunel University, 2012.

[8] 朱爱荣,曹晓珑.交联聚乙烯绝缘材料热稳定性分析[J].电线电缆,2006(1):34-36.

[9] LIAO Q, TSUI A, BILLINGTON S, et al. Extruded foams from microbial poly(3-hydroxybutyrate-co-3-hydroxy-valerate) and its blends with cellulose acetate butyrate[J]. Polymer Engineering and Science, 2012, 52(7): 1495-1508.

[10] 许建文,刘斌,顾永华.EVA发泡塑料流变性能的实验[J].华侨大学学报(自然科学版),2010,31(6):601-605.

[11] 孔颖,姚正军,周金堂,等.聚乳酸/聚己内酯复合发泡材料的制备及性能表征[J].高分子材料科学与工程,2015,31(3):95-98.

[12] 杨永兵,虞吉钧,周如东.模压成型ABS微孔发泡材料的研究[J].塑料工业,2012,40(12):116-119.

[13] 朱富艳,卢秀萍,温幸,等.成核剂对聚(3-羟基丁酸酯-co-4羟基丁酸酯)性能的影响[J].高分子材料科学与工程,2011,21(9):72-75.

[14] ZHANG Z L. Production and application and market prospects of poly-lactic acid[J]. Hunan Packaging, 2009, 22(3): 21-23.

[15] 李天琪,曲敏杰,郑来久,等.工艺条件对超临界CO2发泡材料泡孔结构的影响[J].合成树脂及塑料,2014(1):71-75.

[16] 孔磊,周南桥,朱文利,等.纳米碳酸钙对PS发泡塑料泡孔形态的影响[J].中国塑料,2006,20(2):78-81.

[17] 卫红梅,蔡业彬,段滋华.微孔泡沫塑料成型技术的研究[J].广州化工,2006,34(5):7-10.

[18] 郭娟,刘长维,张进,等.成核剂TiO2对聚烯烃发泡母粒性能的影响[J].塑料工业,2008,36(8):52-54.

[19] 师石夯,李莉,王琪.异相成核剂对聚乙烯醇热塑模压发泡的影响[J].塑料,2013,42(3):51-54.