引入邻炉蒸汽调峰机组参数匹配的研究

杨磊磊

(大唐(北京)能源管理有限公司,北京 100097)

0 引言

随着我国电网峰谷差的日益增大,越来越多的高参数、大容量火电机组正在或即将参与调峰。由于机组保温效果较好,汽缸温度较高,停机后机组热态、极热态启动的机会将大大增加。为降低启动过程中转子可能出现多次应力-应变循环情况所带来的危险,一般要求汽轮机启动过程中,第一级蒸汽温度需高于满足热态启动的汽缸温度[1-3]。由于这种情况要求主蒸汽参数较高,对于常见的单元制机组,将会大大延长等待汽温上升时间,从而极大延缓了机组启动的时间。

基于此,本文提出了一种新型的启动调峰方式,即引入邻炉蒸汽来快速完成机组的启动,该方式实现了机炉同时启动,汽轮机按热态或极热态冲转并网带初负荷(<10%),同时启动本炉并用旁路系统进行暖炉暖管。当锅炉出口蒸汽参数与邻炉蒸汽参数匹配时进行汽源切换,直至本炉接带负荷,有效避免新蒸汽参数低、汽温等待时间过长的问题,故可极大缩短整个机组的启动时间。

文中主要工作是通过数值模拟计算验证该种调峰方式的可行性,利用有限元结构分析软件ANSYS建模,完成转子温度场和应力场的有限元计算。以汽轮机启停过程中转子应力变化情况为基础进行安全性评估分析,对比分析计算结果,得到不同温度匹配情况下转子热应力及其寿命损耗,综合考虑找出最佳进汽参数,从而确定引入邻炉蒸汽的抽汽点位置。从而达到快速启动机组,提高火电机组负荷响应能力的目的。

1 研究模型

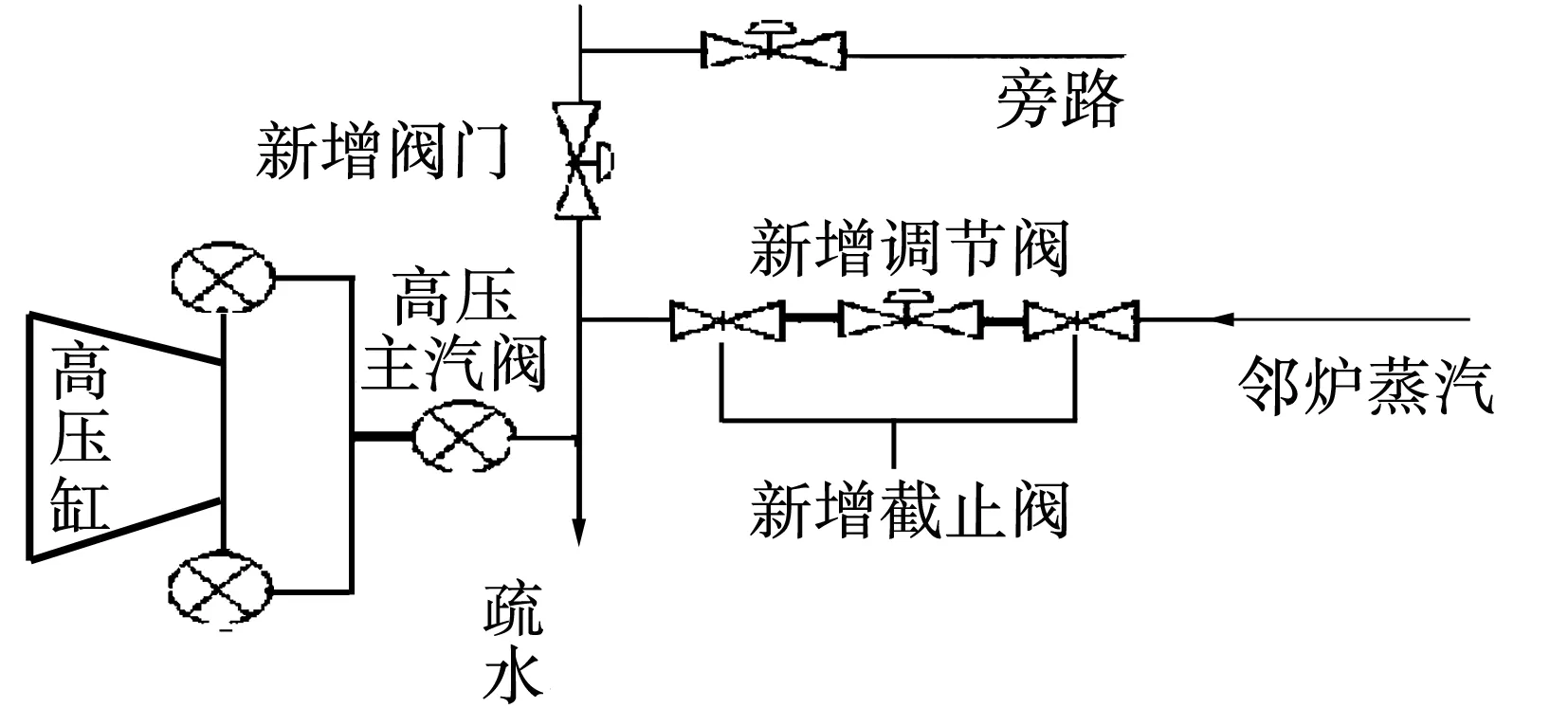

1.1 机组改造系统图

机组改造系统图如图1所示,该系统可实现汽轮机和锅炉的各自独立启动,能有效避免新蒸汽参数低、汽温等待时间过长的问题,故可极大缩短整个机组的启动时间。

图1 改造系统图

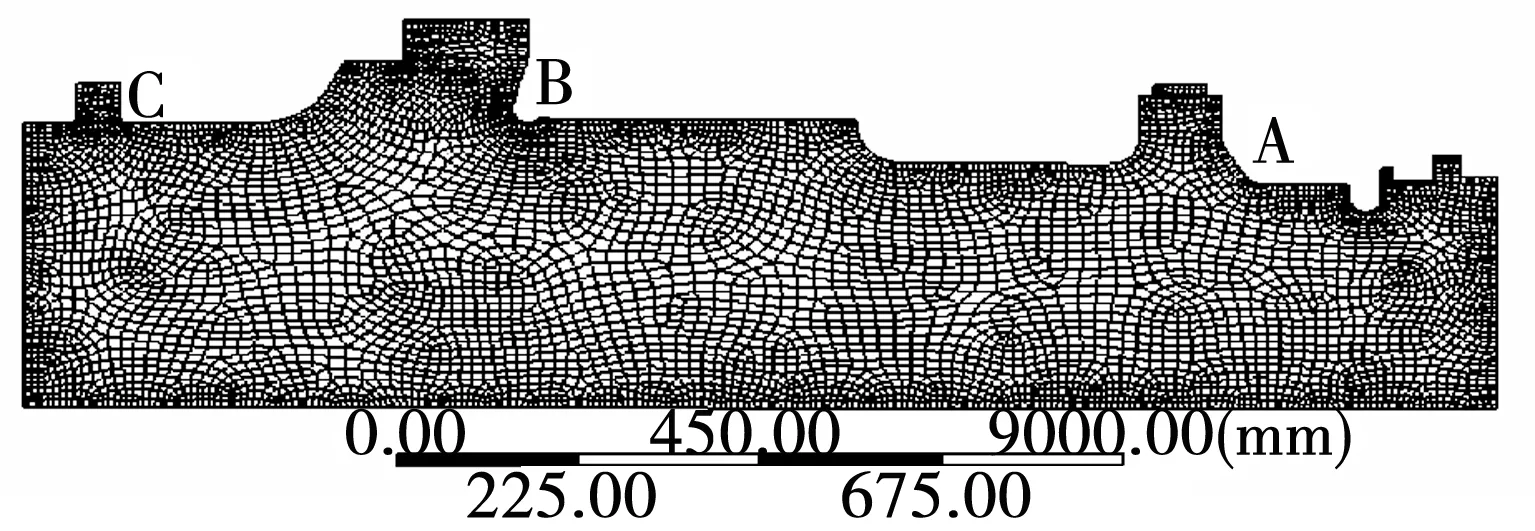

1.2 转子有限元模型的建立和网格划分

由于汽轮机转子本身结构的复杂性,以及其表面边界条件的多变性,导致其温度场和应力场计算较为复杂。因此,在不影响计算准确性的前提下,为简化计算,建立有限元模型时,对转子进行如下假设[4]:

(a)将转子视为无限长、轴对称圆筒体问题来进行计算;

(b)假设转子的初始温度均匀,且与蒸汽的温度相等;

(c)转子流场分布在周向基本一致,其边界条件表面的放热系数可以看作是轴对称的。

本文研究的是国外西屋机组,型号为N350-16.7/538/538。高中压转子是合金钢整锻式无中心孔鼓式转子,由一级冲动式单列调节级和14级反动压力级组成,转子材料为30Cr1Mo1V耐热合金钢。为简化计算,选取调节级、高压第一级及中压前两级建立模型,并采用等效离心力质量块代替叶片的方法对转子模型进行简化(如图2)[5-6]。机组启停过程中,设置监测点A(调节级级后叶轮根部)、B(中压弹性槽)和C(中压第一级级前叶轮根部)。监测可能出现最大应力部位的应力值,实现优化启动的目的。

图2 转子二维有限元模型

2 边界条件和研究方法

2.1 热边界条件

根据汽轮机转子与蒸汽热量传递特点,将转子左右的截断面作绝热处理,由于该转子无中心孔,所以其中心边界同样认为是绝热的,并将转子外表面作为已知换热系数和介质温度的第三类边界条件处理[7]。

2.2 换热系数的确定

由于换热系数与蒸汽的物性参数和转子的几何尺寸有关,因此,应首先计算出各级蒸汽的温度和压力,再利用“低负荷采用比例法,高负荷采用变工况”的方法[8]确定出转子各级特征面的蒸汽参数,然后利用前苏联经验公式确定转子各个位置的换热系数。最终得出不同转子部位的换热系数和蒸汽热力参数随时间和空间变化的函数,导入ANSYS中进行仿真模拟启动过程。

2.3 计算方法

采用热-结构间接耦合法,设置转子初始温度,施加边界约束条件,计算得到瞬态温度场,完成热分析后,将温度场作为体载荷加载到节点上进行结构分析,得到瞬态应力场[9]。计算过程可以简化为以下三个主要部分:(1)建立模型;(2)设置边界条件;(3)求解得到温度场和应力场。

3 模拟试验及数据分析

3.1 启动参数的选取

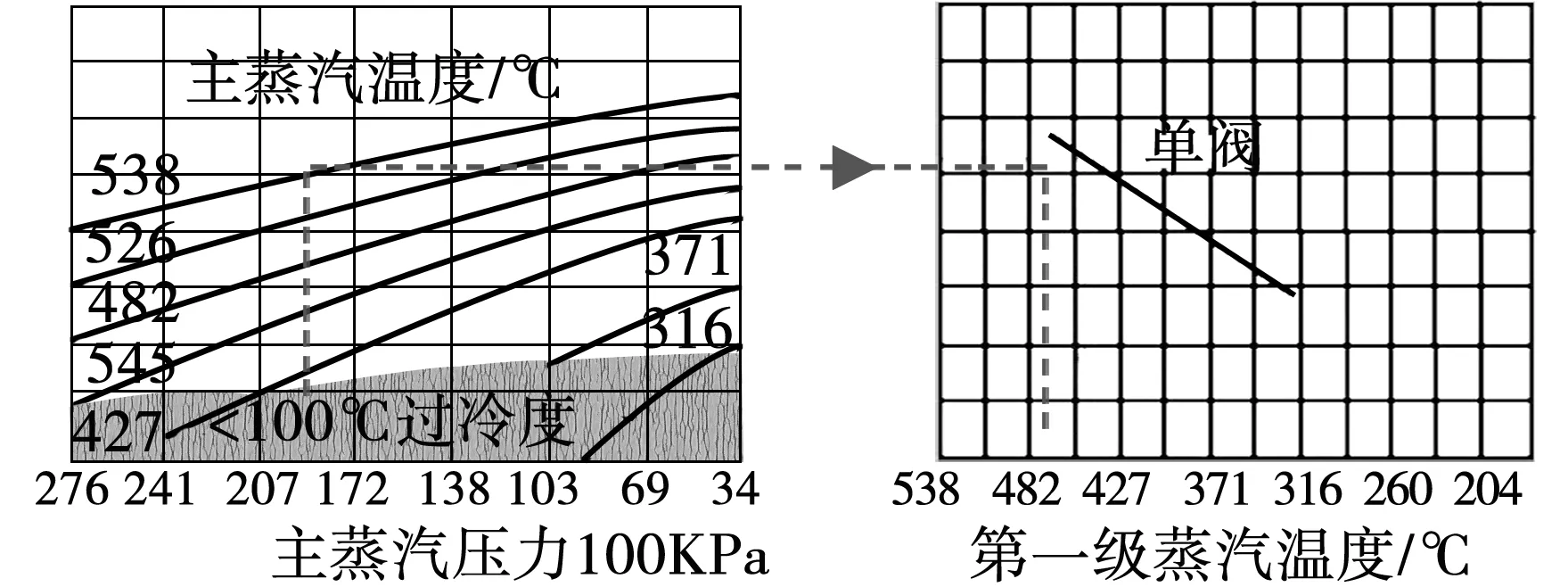

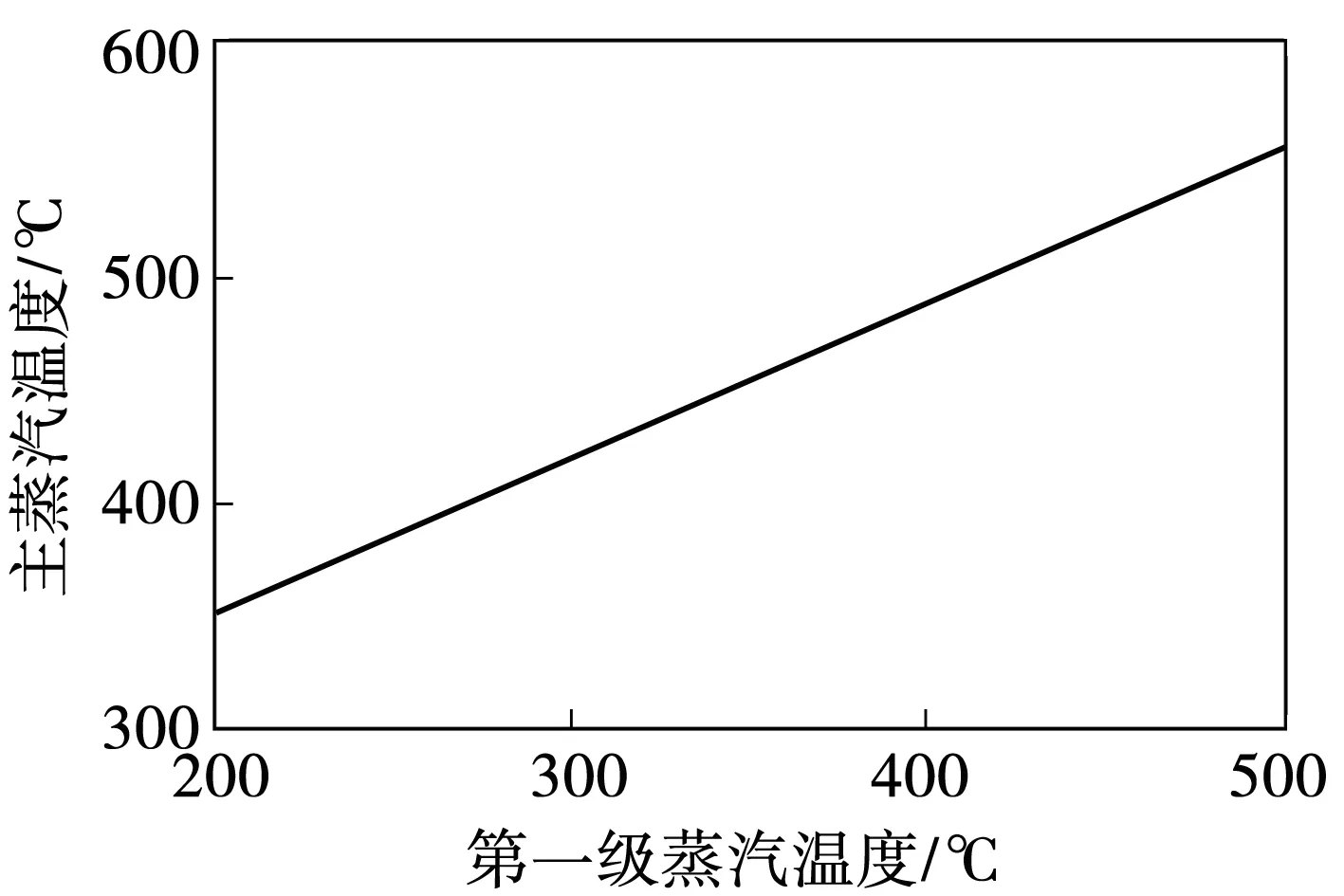

选取图3中美国西屋和哈尔滨汽轮机厂提供的启动推荐值作为参考,由图可知,一个第一级蒸汽参数对应无数组主汽参数,因此,通过机组多次的热态启动DCS数据分析,得出当主蒸汽压力为10 MPa时,带初负荷的第一级蒸汽温度及启动温度的变化曲线,如图4所示[10]。

图3 热态启动推荐值

图4 初压为10 MPa时热态启动推荐值

确定主蒸汽压力为10 MPa的依据主要有以下几点:

(a)邻炉蒸汽能够满足10 MPa的启动压力;

(b)当主汽压力为10 MPa时,选取主蒸汽温度为470~500 ℃时,第一级蒸汽温度可以达到410~450 ℃,能够很好的满足传热温差要求。

由于文中提出的启动调峰方式尚未实际运行,因此,在确定启动参数之前,以热态启动过程中的参数变化曲线、负荷改变曲线推荐值、汽轮机冲转及带最低负荷指导曲线作为参考,作如下假设:

(1)选取主蒸汽、再热蒸汽温升率均为1.28 ℃/min;

(2)再热蒸汽温度滞后30℃,再热蒸汽初压为1.5 MPa;

(3)转子初始温度为400 ℃。

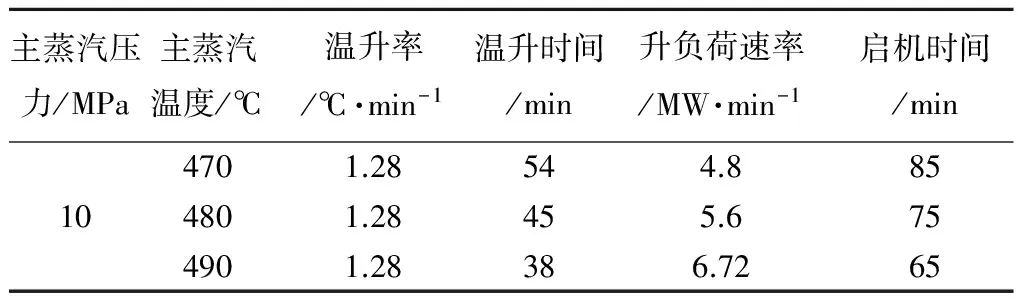

综上所述,利用图4中的关系曲线,可以实现启动参数的规范化,即在给定温差的前提下,利用第一级转子表面温度、第一级蒸汽温度和热态启动推荐值得出几组启动参数。启动过程中详细参数如表1所示。

表1 初压为10 MPa时不同初温启动参数

3.2 不同启动初参数温度场及应力场分析

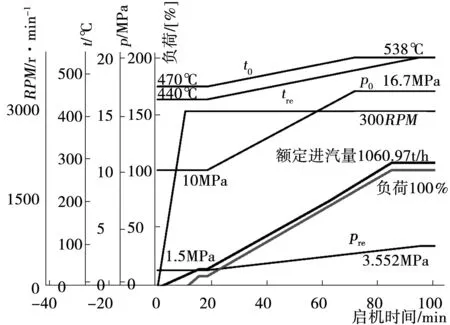

初温为470 ℃的热态启动曲线如图5所示。

图5 主蒸汽初温为470 ℃时启动曲线

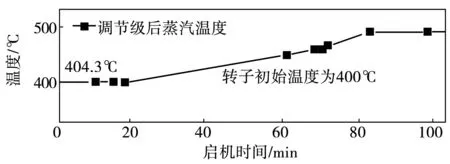

蒸汽流经主汽阀、调节汽阀节流作用后,汽温变化如图6所示[11]。

图6 调节级后蒸汽温度变化曲线

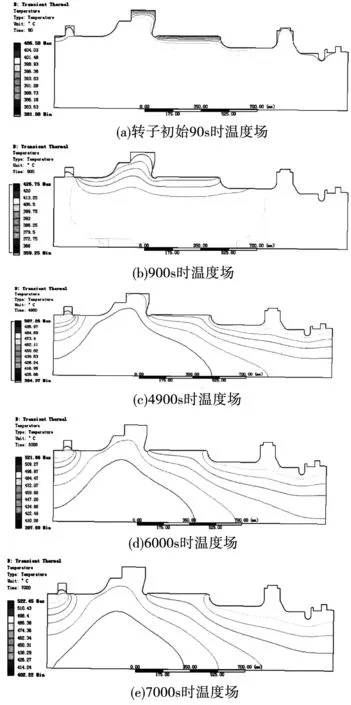

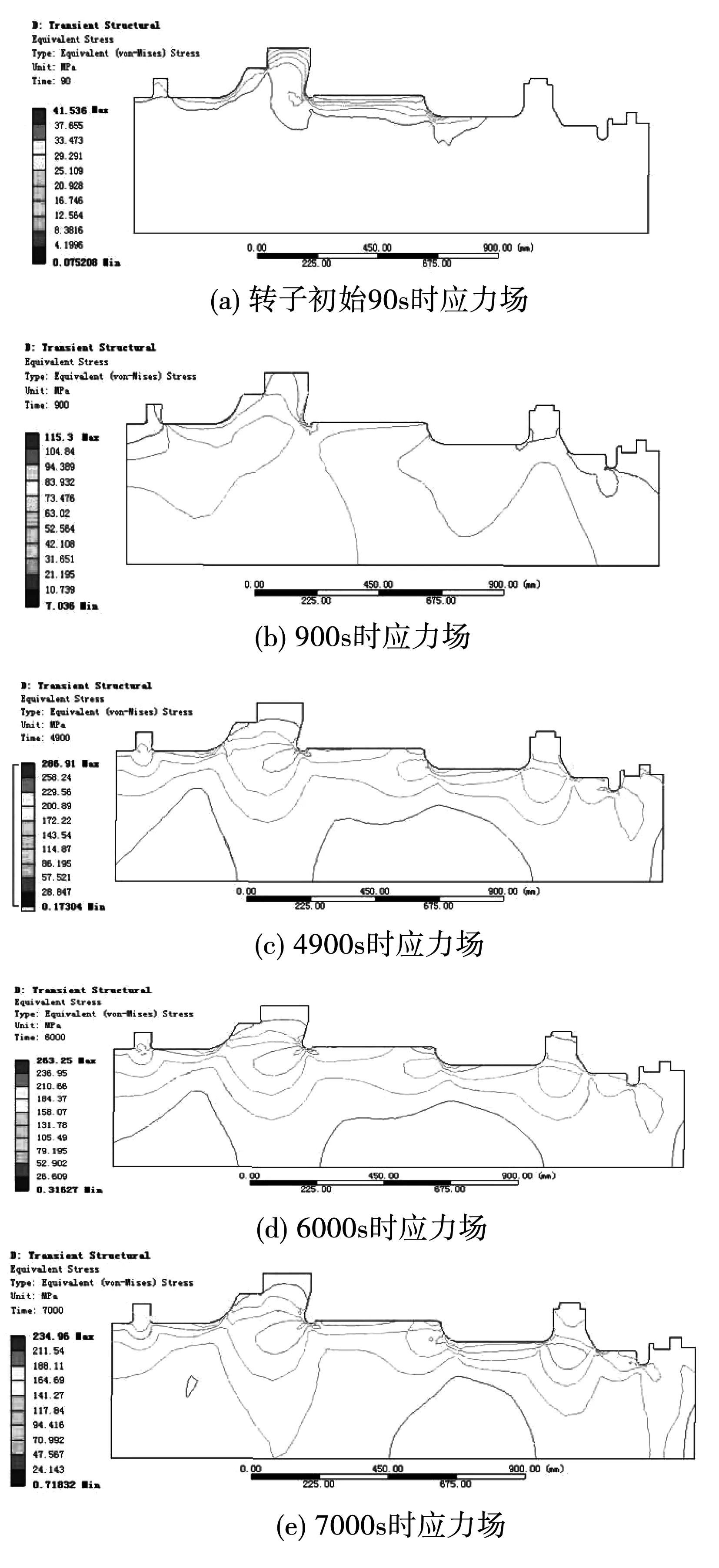

如图6所示,蒸汽经过调节级之后温度将为404.3 ℃,高于转子温度为正温度匹配启动。基于ANSYS有限元软件,逐一完成二维转子模型的导入、网格的划分加密和边界约束条件的设置,从而得到转子不同时刻的瞬态温度场及应力场。分别选取初始时刻、带10%负荷时刻、出现最大应力值时刻、启动6 000 s时和7 000 s时的温度场及应力场,如图7~图8所示。

启动初始阶段,蒸汽温度低于转子表面温度时,转子被冷却,温度下降,但转子被冷却的时间较短,其深度不足以冷却转子中心线,所以中心线附近温度仍然维持在400 ℃左右。如图7所示,转子过桥轴封位置初始温度较高,被冷却温度降低390 ℃左右,所以该处是初始时刻温度变化最剧烈的位置,由图8可知,该位置处的应力值达到42 MPa。如图7中不同时刻转子温度场变化可知,启机过程中转子的最大温度逐渐增加,由于表面受到冷却的作用,转子最小温度变化趋势从下降转为上升。如图8中应力场变化可知,随着启动时间的增加,应力的变化规律是先增大后减小。

图7 初温为470 ℃时不同时刻转子温度场

图8 初温为470 ℃时不同时刻转子应力场

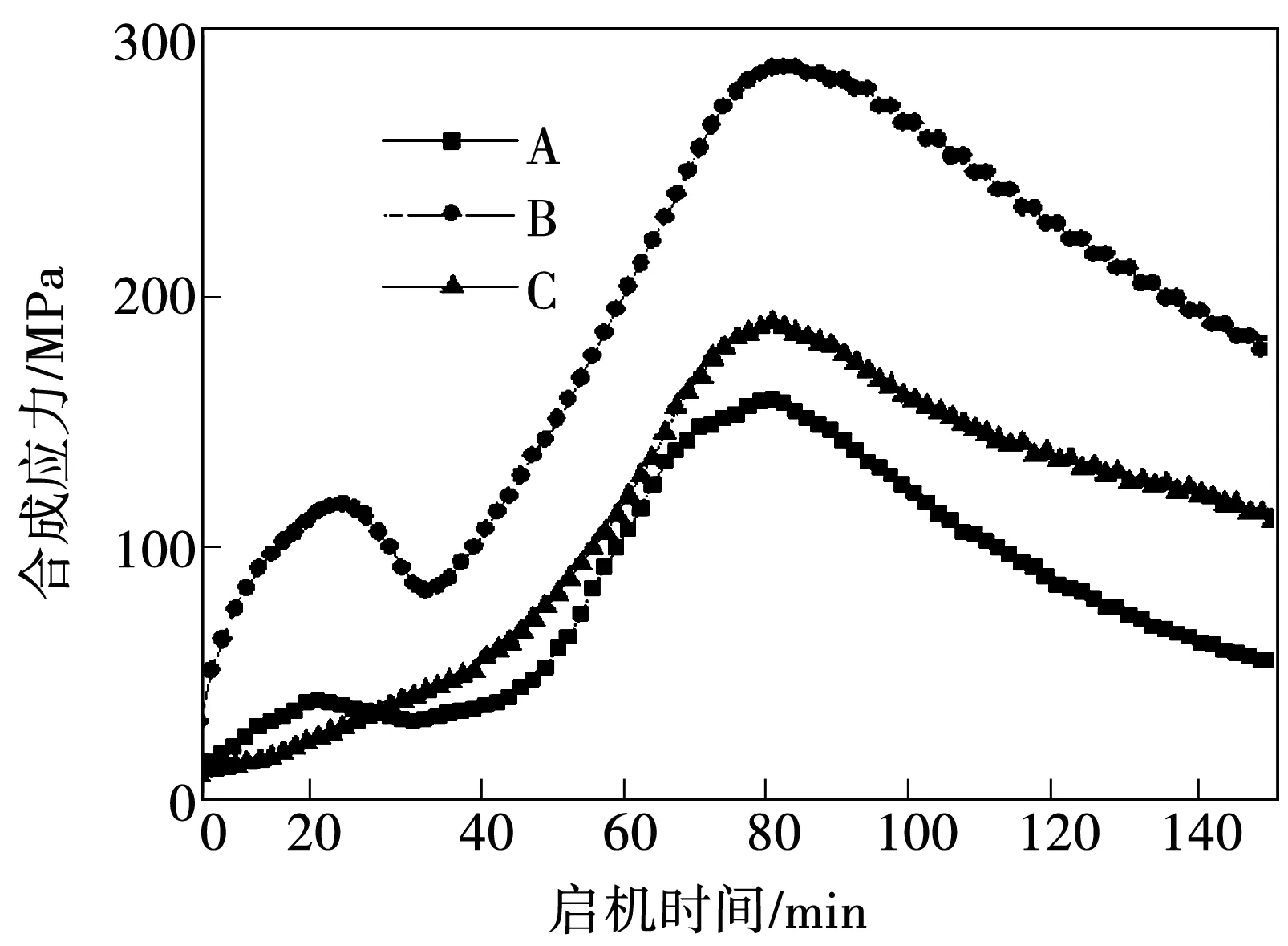

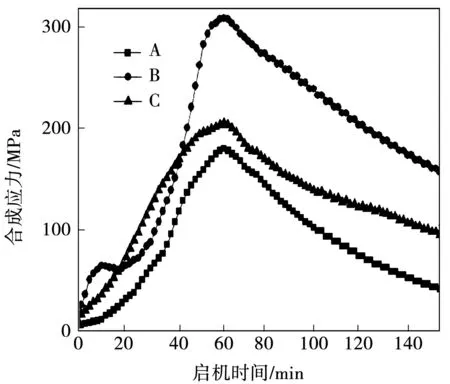

由于转子表面属于不光滑圆柱体表面,所有表面离心应力不为零。利用应力合成原则,得到各个监测点位置的合成应力变化曲线如图9所示。

图9 初温为470 ℃时不同监测点应力变化曲线

由图9可知,A、B两点合成应力变化趋势相同,第一个波峰为冷冲击应力值,第二个波峰为最大应力值。C点的合成应力变化自启动后一直升高至最大应力值。

为了使得机组安全可靠运行,通过控制进汽参数,改变蒸汽初温,降低冲转过程中最大合成应力值及启动过程中最大应力值。因此,文中在保证其他启动参数不变的情况下,改变蒸汽初温,以初温为470 ℃的温度场及应力场求解为例,得出初温分别为480 ℃和490 ℃时各个监测点位置处的应力变化曲线如图10~图11所示。

图10 初温为480 ℃时不同监测点应力变化曲线

图11 初温为490 ℃时不同监测点应力变化曲线

对比图9~图11中各个位置处应力变化曲线可知。机组冲转过程中,随着蒸汽初温的提高,过桥轴封位置蒸汽温度逐渐增大,冷冲击逐渐减弱,导致合成应力在冲转过程中应力增大斜率降低,且冲转过程中最大合成应力值有所下降。随着蒸汽初温的增加,调节级级后叶轮根部和中压第一级级前叶轮根部受到的热冲击越来越明显,且这两个位置处的离心应力较小,所以初温为480 ℃和490 ℃时调节级级后叶轮根部和中压第一级级前叶轮根部的合成应力变化趋势与470℃初温时保持一致。但是最大应力值出现时刻有所提前,导致合成应力上升斜率有所提高。因此,应该综合考虑提高初温对机组启动经济性和寿命的安全性的影响。

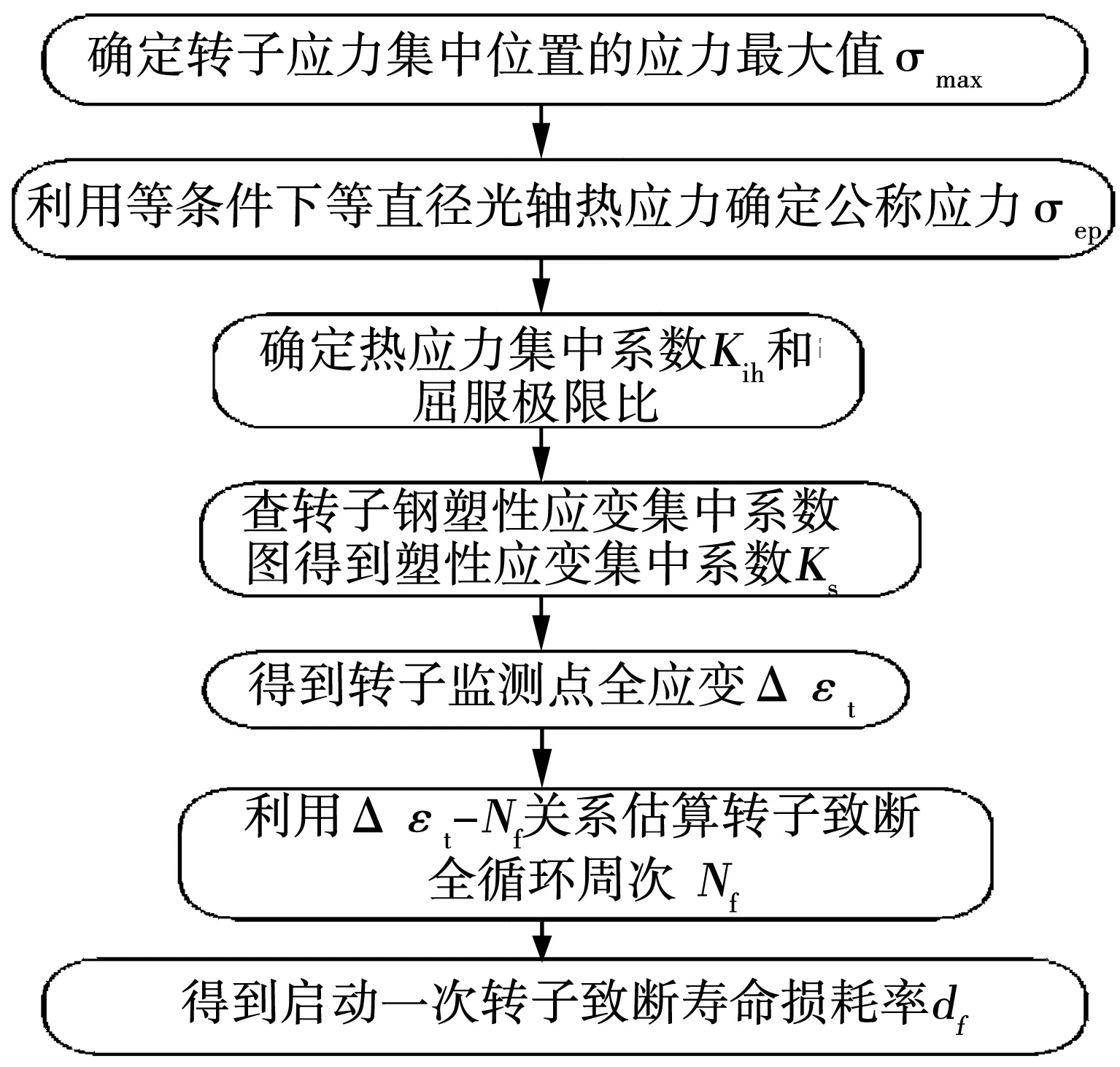

3.2 不同蒸汽初温下的寿命损耗分析

由于机组启停时间比正常运行时间短很多,所以计算转子寿命损耗时,一般忽略高温蠕变损耗,只考虑低周疲劳损耗。在进行寿命损耗估算之前,应首先计算出可能出现最大应力值位置的全应变,然后利用转子材料疲劳特性曲线得出致裂或致断循环周次,最终,估算出机组启动一次的寿命损耗百分比[11-12]。

根据监测点位置应力计算全应变Δεt,如式(1)

(1)

式中Ks——塑性应变集中系数;

σeq——监测点位置的公称当量应力/MPa;

E——工作温度下的转子钢材料弹性模量/MPa。

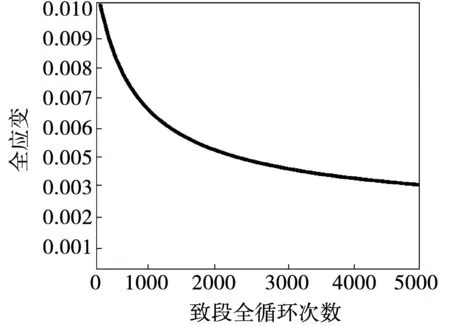

转子寿命损耗计算过程中,本文采用的是疲劳曲线,是根据不同温度下试验数据综合处理后的转子钢材料的Δεt—Nf公式(2)拟合得到的[13]

(2)

上式所对应的疲劳特性曲线如图12所示。

图12 转子钢材料疲劳特性曲线

(3)

具体计算流程如图13所示。

图13 寿命损耗计算流程图

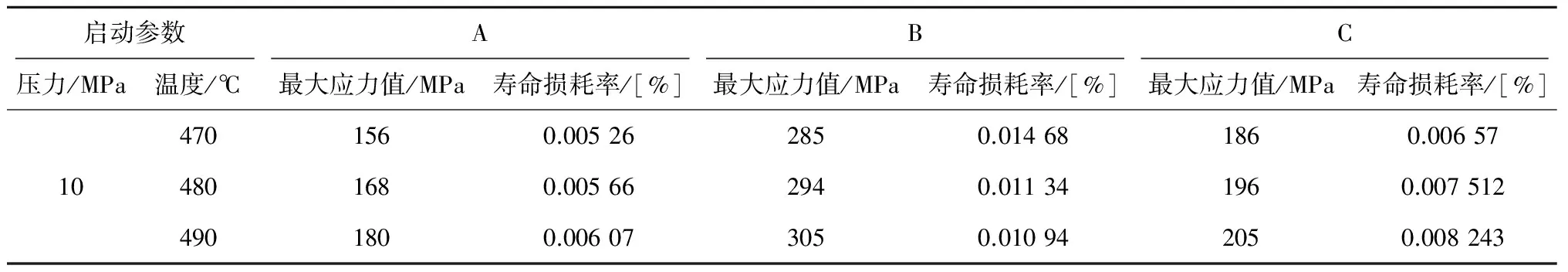

利用上述计算步骤得到的寿命损耗率见表2。

由表2中数据可知,当初温为470 ℃时,A、C点的热应力和离心应力方向相反,合成应力较小,所以其寿命损耗率较小,B点的蒸汽温度较低,冷冲击导致冲转过程合成应力变化较快,所以该处的寿命损耗较大。于此同时,初温为470 ℃时,机组热态启动时间较长,导致机组响应负荷的能力下降、经济性较低。当初温为480 ℃时,B点的寿命损耗有所降低,A、C点的寿命损耗有所提高,但是远小于电厂寿命损耗率要求的0.012%[15],在保证各个监测点位置最大应力小于许用应力的前提下,能够在75 min内完成机组热态启动。相比较于初温为470 ℃时的启机时间,机组在一次启停过程中能够为风电提供半小时的上网时间,大大提高了发电企业的经济效益。当初温为490 ℃时,A、C点的最大应力值和寿命损耗率均有所提高,但均远小于转子材料的许用应力和电厂寿命损耗要求。但是,B点的最大应力值有所增加,接近材料的许用应力,导致其安全性下降。综合考虑经济性和安全性,转子初温400 ℃时,选取初参数为10 MPa、480 ℃的启动方案,能够提高机组的负荷响应能力。

表2 不同温度匹配下监测点疲劳寿命损耗率

4 结论

(1)在向机组供汽的邻近机组能满足汽轮机对启动参数要求的前提下,热态启动的传热端差满足-14~42 ℃时,由热态启动DCS数据,综合考虑实际供电功率与调度负荷之间的关系,确定启动初压为10 MPa。

(2)转子初温为400 ℃时,选取初压为10 MPa、初温为480 ℃,既能满足运行安全性的要求,又能缩短启动时间,提高了机组负荷响应能力,从而增加了发电企业的经济效益。最终确定引入邻炉蒸汽快速启动机组的抽汽点,完成对机组的改造工作。

[1]张保衡.大容量发电机组寿命管理与调峰运行[M].北京:水利电力出版社,1988.

[2]李维特,黄保海,毕仲波.热应力理论分析及应用[M].北京:中国电力出版社,2004.

[3]林学忠,葛政法,吴元柱.核电机组供热安全性分析[J].节能技术,2017,35(04):355-357,366.

[4]江宁,曹祖庆.温态、热态启动中的最佳温度匹配方式探讨[J].中国电机工程学报,1999(9):58-62.

[5]张淳,王富强,谭建宇,等.汇聚太阳能流体流速对吸热器温度场和应力场影响[J].节能技术,2015,33(2):103-107,112.

[6]王鹏,陈云川,秦增虎,等.200 MW机组调峰运行时最优初压的试验研究[J].节能技术,2017,35(1):57-59,65.

[7]王金明.背压汽轮机的背压起动方式探讨[J].节能技术,1996(1):11-13.

[8]李勇,杨磊磊.汽轮机变工况各级热力参数计算方法研究[J].汽轮机技术,2015,57(5):321-325,340.

[9]周丹,麻宏强.LNG板翅式换热器板翅结构热应力分布规律分析[J].节能技术,2014,32(04):291-294,304.

[10]陈江龙.基于有限元的汽轮机转子低周疲劳寿命预测与在线系统可靠性研究[D].杭州:浙江大学,2005.

[11]袁利军.300 MW机组中压缸启动热应力计算与启动优化[D].保定:华北电力大学,2006.

[12]袁鹏飞,盛德仁,陈坚红.汽轮机转子热疲劳寿命损耗监测面的有限元分析[J].电站系统工程,2004,20(2):43-48.

[13]贺斌.基于有限差分法的汽轮机转子低周疲劳寿命损耗监测系统研究[D].长沙:长沙理工大学,2013.

[14]陈鹏.大型汽轮机启停过程优化和寿命管理研究[D].北京:华北电力大学,2009.

[15]张大霁,王礼海,管伟诗,等.300 MW、600 MW火电汽轮机的寿命管理[J].汽轮机技术,2001,43(6):375-376.