QC案例:提高止裂钢抗扭箱拼板一次合格率

◆周小冬 张 翼 王 朋/ 文

上海江南长兴造船有限责任公司隶属沪东中华造船(集团)有限公司,先后建造了散货船和超大型油船,目前已成功向万箱集装箱船、集滚船和LNG船等高附加值、高技术船舶制造转型。在船舶制造中,确保船体焊接质量,是一项重要任务。

“深蓝QC小组”及本次活动简介

“深蓝QC小组”建于2015年12月,是来自公司一线生产部门的质量活动小组,由制造部分管质量的部长担任组长,组员分别来自管理室和生产一线。小组的口号是“提质增效,走向深蓝”,主要以解决生产过程中遇到的工艺质量难题为目的,为生产排忧解难,为品质保驾护航。本次小组活动主要围绕如何提高14500箱集装箱船上止裂钢拼板一次合格率开展。

小组所在的拼板工序主要是依据图纸要求,对上道切割好的钢板零件进行焊接拼接。在焊接过程中要控制由于焊接热输入量偏大而导致的变形,同时还要保证焊缝成型以及焊接质量、外观尺寸等满足船体装配精度要求。以上因素中有任何一个不能满足标准要求,则视为一次不合格,需进行返工处理,直至合格才可以流向下一个工序。

课题选择、目标设定、目标可行性分析

随着“一带一路”“海上丝绸之路”的开展,公司近年来承接了大量的高新技术船舶,如COSCO9400箱船系列和COSCO14500箱船系列。尤其是CON-ROLL船(集装箱滚装船)和AP-LNG船(液化天然气船),对船体拼板焊接质量要求非常高。其止裂钢抗扭箱的拼板焊接质量更是重中之重,国外已有多起因焊接质量不达标而导致船舶解体的事故发生。

抗扭箱止裂钢拼板一次合格率是反映焊接质量的一项关键指标,根据公司质量保证部和精度管理部的反馈数据,该指标达不到公司考核标准,且呈下降趋势,低于公司91%的考核值。大量的返工修正,不仅使得成本升高,而且造成严重的生产拖期,下道工序抱怨不断。因此,小组一致决定将“提高止裂钢抗扭箱拼板一次合格率”作为年度QC小组课题。

课题确定后,小组调取了2015年9~11月三个月的数据,发现均未达到公司考核标准,结合公司对止裂钢拼板一次合格率的要求,同时借鉴以前对厚板拼板合格率的攻关经验,小组将止裂钢拼板一次合格率大于等于91%作为本次活动目标。

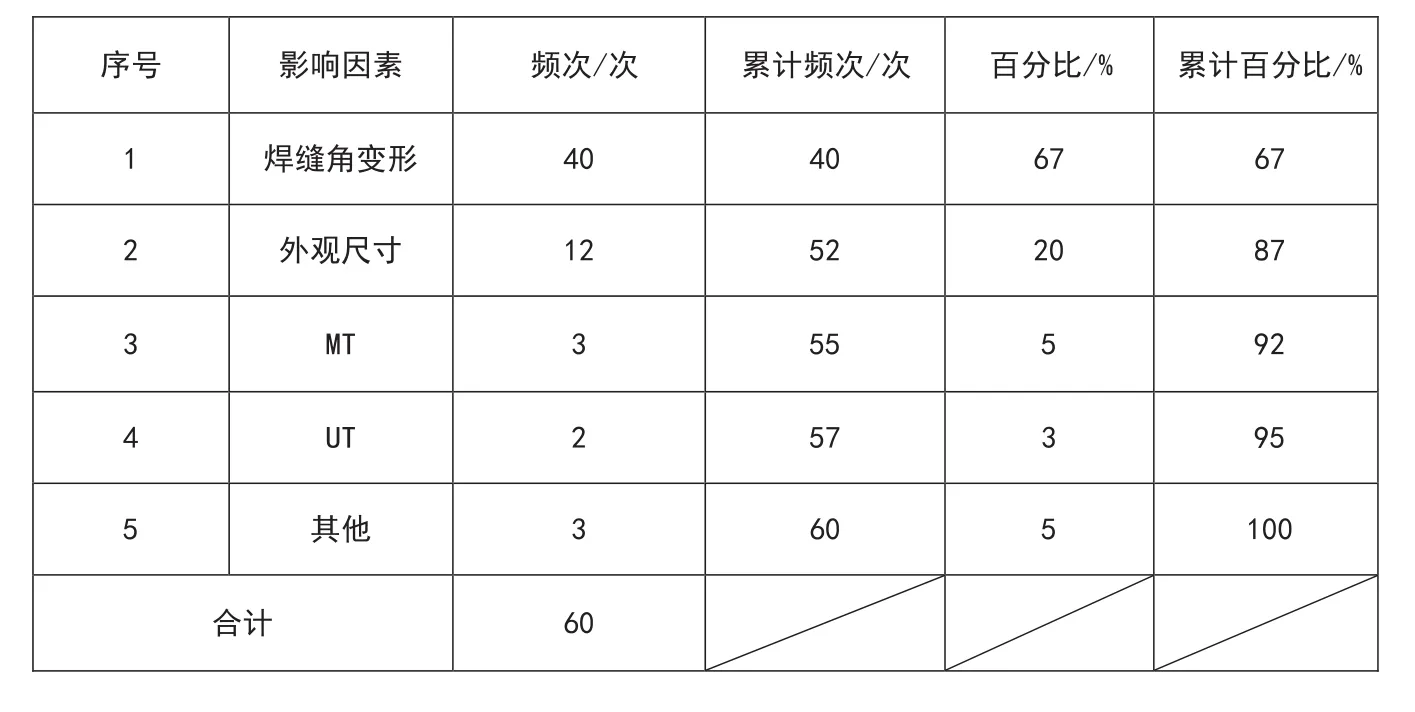

小组对前几个月检测出的止裂钢拼板质量问题进行了统计分析,绘制了排列图表(见表1、图1)。

从拼板缺陷排列图表中小组得到以下结论:焊缝角变形对止裂钢拼板一次合格率影响最大,达到67%,是主要问题。小组通过理论测算法和历史数据比较法得出:如果解决这一主要问题的70%,就能将拼板合格率提高至83.3%+67%×70%×(1-83.3%)=91.1%,且该合格率曾达到过91%以上。所以,小组对本次目标达成充满信心。

表1 问题统计分析及排列图

图1 拼板缺陷排列图

原因分析、要因确认、制定对策

针对影响止裂钢拼板一次合格率的焊缝角变形因素,小组运用头脑风暴法,群策群力,集思广益展开了激烈讨论,并绘制了系统图进行了原因分析,找出11个末端因素(见图2),分别为:(1)材料坡口直线度不符合标准;(2)板材尺寸不符合标准;(3)原有反变形加放标准不适用于止裂钢;(4)员工计算加放角度方法不统一;(5)场地不平整;(6)火工工艺规范不适用于止裂钢;(7)焊接顺序不适用于止裂;(8)焊机参数显示偏差过大;(9)员工未按WPS进行焊接作业;(10)来料坡口变形量过大;(11)员工岗位技术能力不足。

小组根据5W1H原则,制定了要因确认计划表,通过现场检测和试验模拟,最终确定了两条主要原因:(1)原有反变形加放量不适用于止裂钢;(2)现有焊接顺序不适用于止裂钢。针对这两个要因,小组召开“头脑风暴”会议商讨对策,大家提出了许多意见、建议和办法,综合整理出了两条初步对策,并进行了方案优选。

图2 系统图

表2 对策表

针对要因一:原有反变形加放量不适用于止裂钢,小组最初给出了通过增加钢性固定和重新制定反变形加放量两个方案;针对要因二:现有焊接顺序不适用于止裂钢,小组同样给出了两种解决方案,即优化焊接顺序和改变坡口形式。最后,小组对吊车的使用率、焊接接头性能、生产效率、工作量等方面分别进行了评价,最终选定制定反变形加放量和优化焊接顺序的方案来解决两个主要因素(见表2)。

对策实施

对策一:制定反变形加放量表

1.小组通过公司邀请日本JFE钢厂服务商对止裂钢性能进行技术交底。通过技术交底,部门质量口对止裂钢性能有了更充分的认识,在与小组成员的交流总结中,结合生产现状,确定止裂钢反变形加放量。

2.结合数学模型选取反变形角度,在公司设计部工法室的帮助下、部门综合管理科室和生产管理科室的组织协调下,小组结合数学模型,针对50~65mm板厚选取了不同反变形加放量(见表3)。

对策二:优化焊接顺序

1.研究止裂钢焊接顺序:小组邀请精度管理部专业人员以及公司科技管理部焊接实验室的研发人员,去现场一起对止裂钢拼板焊接顺序进行讨论研究。

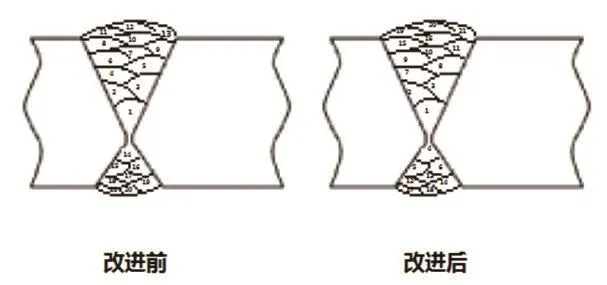

如图3所示,改进前是先将焊缝上坡口都填满,然后翻身焊接另一面坡口;改进后则是两面坡口交替焊接,根据板厚及两面坡口的深度适当选择单面焊道数。

2.推广新的止裂钢焊接顺序:小组成员在现场开展新的止裂钢焊接顺序推广活动,将新的止裂钢焊接工艺文件张贴在止裂钢板上。

效果检查

1.目标检查

自2015年12月份以来,积极开展活动,落实对策。经过统计,2015年12月到2016年8月止裂钢拼板一次合格率统计如表4所示。

表3 反变形加放量表

图3 绘制焊接顺序示意图

表4 改进后效果统计

根据数据统计,实施期止裂钢拼板一次合格率提高至91.2%,巩固期提高到91.6%,达到活动预期目标(见图4)。

2.主要问题检查

为了检查主要问题“焊缝角变形”是否解决,小组对活动巩固期及之后的三个月止裂钢拼板一次不合格进行了统计,并绘出如图5统计曲线。

由图5可以看到,通过努力,影响止裂钢拼板一次合格率的主要缺陷“焊缝角变形”发生的频次大幅度下降,从对策前的关键问题成为对策后的次要问题,充分说明小组活动有成效,效果明显。

经济效益

经过本次QC小组活动,小组将止裂钢拼板一次合格率从原来的83.3%提升到现在的91.6%。整个活动中减少拼板返工24米,节约工时24×13×2=624。在整个活动周期内为公司节约的成本如下:

(1)电能费用(20元/工时):20×624=12480元;

(2)燃油费用:1000元;

(3)设备折旧费用(15元/工时):15×624=9360元;

图5 缺陷排列统计曲线

(4)人工费用(30元/工时):30×624=18720元。

去除本次活动的调研、测试等3000元成本,活动效益为38560元。

总结与下一步打算

1.总结

经过全体组员的共同努力,此次QC小组活动圆满完成。在活动开展的过程中,小组成员积极与公司设计部、科技管理部、质量管理部、精度管理部进行沟通协调,不仅使运用QC工具参与现场改善的能力得到了有效的提高,而且主动参与止裂钢拼焊改善的积极性得到了激发,特别是在发现问题、分析问题和解决问题等方面的能力得到了提高。

2.今后打算

在活动过程中,小组发现最新引进的小组高效立焊接机器人焊缝质量不稳定,组员经商讨一致决定,将“减少焊接机器人焊接角焊缝缺陷”作为下阶段活动课题。