叶梢间隙和尖角对导管桨敞水性能的影响

,,,,

(大连理工大学 船舶工程学院,辽宁 大连 116024)

随着船舶不断向大型化和高功率方向发展,导管螺旋桨凭借其在重载荷下的优越推进性能[1]而受到关注。研究较多的是对导管螺旋桨水动力性能的预报[2- 5],而自身因素对其性能影响的探究相对较少。导管螺旋桨节能机理是导管吸收了桨叶产生附着涡所损失的能量,从而提高推进效率;导管的存在还能够提高船舶操纵性能和减小船体振动等,同时也会在实际应用中带来困扰,如导管和叶梢间隙较小,杂物往往难以通过;叶梢尖角的存在使桨叶容易因碰撞而损坏等。随着计算机软件和硬件的升级,CFD技术取得了长足的发展,成为流体动力学研究的重要手段[6- 7]。

所研究的导管桨由Ka4- 55螺旋桨和No.19导管组成,采用CFD方法对其进行数值模拟计算。在其他参数不变的情况下,分别在一定范围内改变叶梢间隙和尖角切割半径的大小并进行数值计算,对比导管螺旋桨敞水性能参数的计算值和试验值,以此来分析叶梢间隙、叶梢尖角对其性能的具体影响。

1 计算原理

1.1 控制方程

为模拟导管螺旋桨在三维粘性不可压缩流体中的定常运动,根据运动转换原理,导管螺旋桨保持静止,水流以导管螺旋桨的轴向和周向速度围绕螺旋桨做相对运动[8];利用有限体积法[9](finite volume method,FVM)在计算流域内求解雷诺平均纳维- 斯托克斯(RANS)方程[10]。RANS方程包括连续性方程和动量方程,其在笛卡尔坐标系下的张量形式如下。

(1)

(2)

1.2 计算公式

导管螺旋桨是一种特殊螺旋桨,其敞水性能参数与普通螺旋桨相比有所不同,包括推力系数kt、转矩系数kq、导管推力系数ktn、推进效率η四项,具体表达式为

(3)

(4)

式中:J为进速系数;V为来流速度;D为螺旋桨直径;ρ为流体密度;n为转速;T=TP+ttn,T为导管螺旋桨推力;TP为螺旋桨推力;Ttn为导管推力;Q为转矩。

2 前处理

2.1 模型建立和计算域划分

Ka4- 55螺旋桨是等螺距螺旋桨,叶梢较宽,根部剖面为机翼型,梢部剖面为弓形,螺旋桨直径D=1.26 m,桨叶数z=4,螺距比P/D=1.05,盘面比Ad/Ao=0.55,毂径比d/D=0.13,后倾角ε=0°,右旋,转速n=350 r/min;导管螺旋桨桨叶是复杂的三维曲面,用软件Gambit建立模型时,依据投影原理[12],把各半径处剖面的二维型值坐标转化为三维空间坐标,并将三维坐标导入软件,遵循点- 线- 面- 体的原则生成桨叶,桨毂和导管建模,最后运用布尔运算将其组成导管螺旋桨模型,见图1。

选取圆柱形计算域,其直径为6D,螺旋桨盘面前、后方长度分别为2D、10D。考虑到导管和螺旋桨之间相对旋转,采用多重参考系模型MRF(multiple reference frame)进行数值计算,把圆柱形计算域划分为同轴的静止域和旋转域,旋转域为导管内螺旋桨所在的部分区域。鉴于桨叶叶梢与导管内壁的间隙只有6 mm,把导管内壁一部分划分到旋转域,以获得尽量大的旋转域。

图1 导管螺旋桨

2.2 网格划分和边界条件

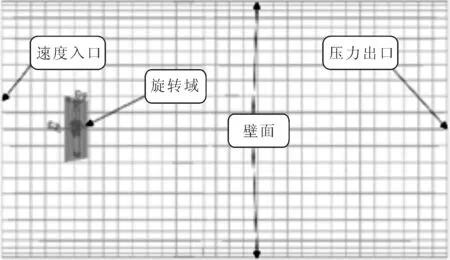

螺旋桨空间结构复杂,考虑到螺旋桨的导边和随边处的流体流动变化较大,桨叶叶梢与导管内壁的间隙较小,分别对此三部分进行加密处理;桨叶和桨毂采用三角形非结构网格进行划分,网格尺寸为0.01D;静止域网格划分相对简单,圆柱面采用四边形结构化网格,网格尺寸为0.04D,计算域各端面采用结构性网格,计算域边界条件设置:入口设置为速度入口,出口设置为压力出口,圆柱面定义为壁面,桨叶、导管、毂帽设置成无滑移的固壁条件,两计算域的交界面设置为interior,结果见图2。

图2 静止域网格

3 数值模拟与结果验证

3.1 湍流模型的选取

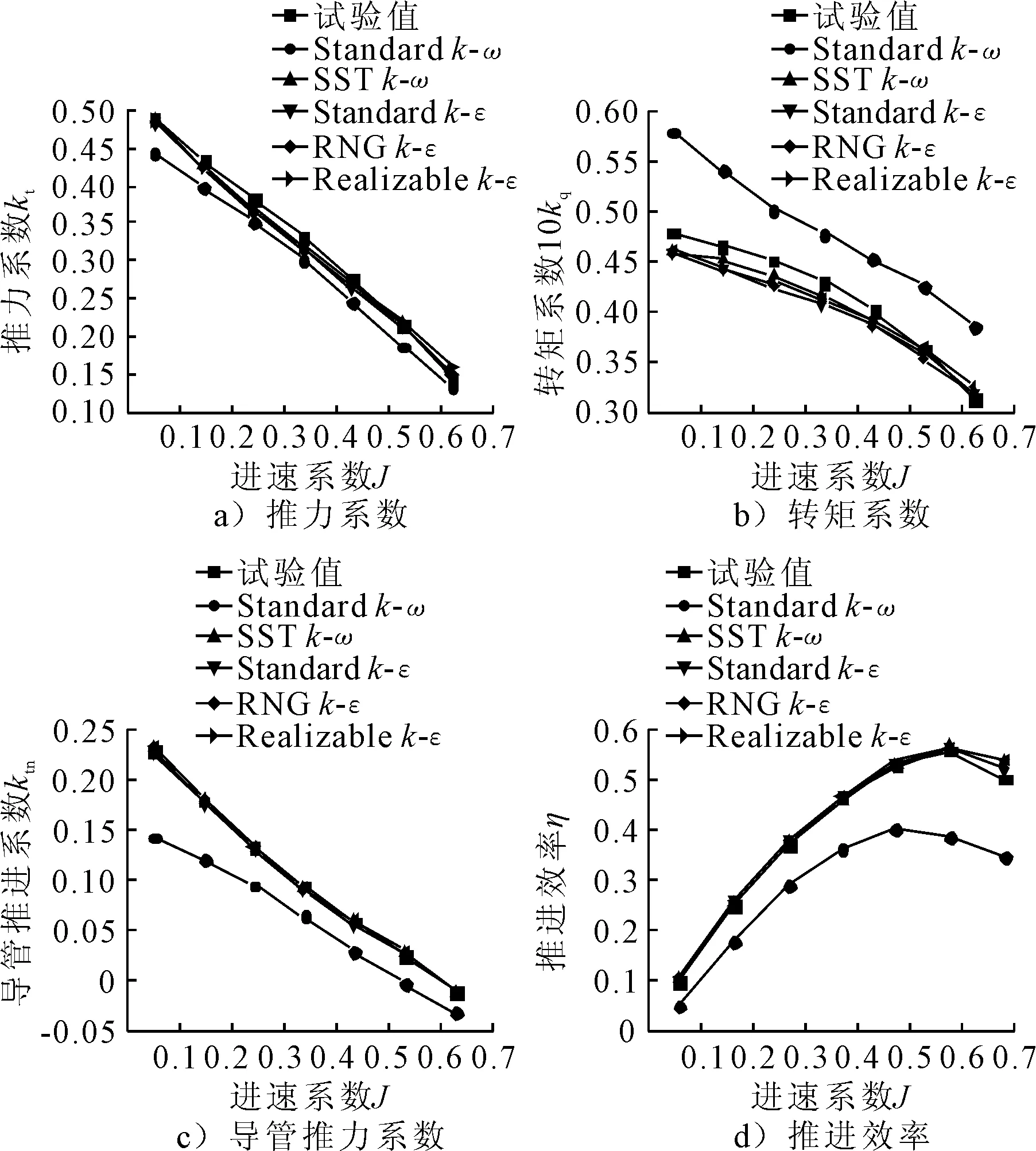

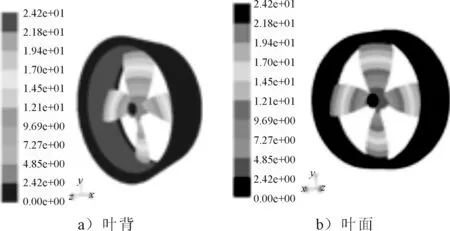

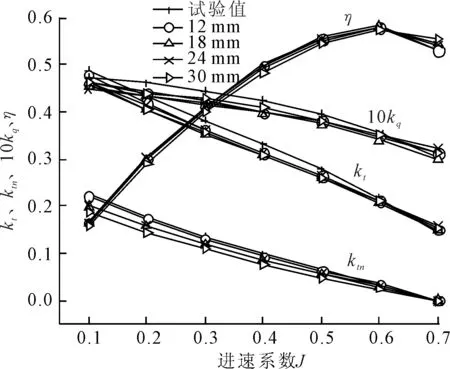

湍流模型的选取没有固定方法,为使计算结果可靠,将在所选5种湍流模型下计算得到的推力系数kt、转矩系数kq、导管推力系数ktn、推进效率η分别与试验值对比分析,转速为350 r/min,进速系数J取值为0.1~0.7,结果见图3。

图3 不同湍流模型敞水性能曲线

由图3可知,在所选进速系数范围内,standardk-ω模型无论是推力系数kt、转矩系数kq、导管推力系数ktn,还是推进效率η,都与试验值偏差较大;除standardk-ε模型外,各湍流模型对转矩系数的影响明显大于推力系数,对导管推力系数和推进效率的模拟效果较好。从图3a)可以看出,当进速系数在0.6~0.7时,Realizablek-ε模型在推力系数方面误差较大,其余3种模型的精度差别不大,最大误差不超过3%;从图3b)得知,SSTk-ω湍流模型数值计算的转矩系数和试验值最为接近,其次是standardk-ε模型,RNGk-ε模型效果最差,最大误差不超过5%。综合考虑这次数值模拟,应采用SSTk-ω湍流模型,并且精度满足工程要求。

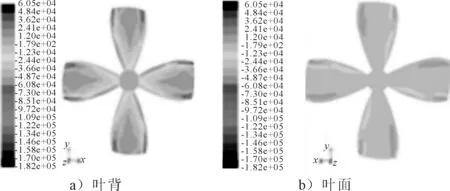

3.2 压力特性

当进速系数J=0.6时,导管螺旋桨桨叶压力云图和导管桨速度云图分别见图4、5。由图4a)可知,叶背中间存在大面积负压区,即叶背压力为负、提供吸力,叶梢两侧数值较大,相应提供的吸力就大,而在叶根处压力为正值,可知此处不提供吸力;相反,图4b)所示叶面处压力值几乎均为正值、提供推力,导边和随边处数值较大,相应提供的推力就大,并且导边的压力明显大于随边。由图5可知,叶面和叶背上的速度分布情况都是由叶根到叶梢逐步增大,叶梢间隙流速最大,桨毂处速度为零,结合压力分布情况可以解释螺旋桨的工作原理。综上分析可知:选取SSTk-ω湍流模型,能够模拟该导管螺旋桨的真实敞水性能。

图4 桨叶压力云图

图5 导管桨速度云图

4 影响因素

4.1 叶梢间隙

叶梢间隙的大小对导管螺旋桨性能有直接影响,往往是叶梢间隙越小,诱导速度越大,导管推力越大,推进效率越高[13]。但过小的叶梢间隙在实际应用中会面临安装不便、容易堵塞及轴系要求难以满足等问题,若适当增大叶梢间隙并且导管桨敞水性能损失较小[14],则上述问题得到解决。上文所取叶梢间隙为6,再分别选取叶梢间隙为12、18、24、30 mm进行数值模拟计算,进速系数J=0.1~0.7,转速为350 r/min,将得到的推力系数kt、转矩系数10kq、导管推力系数ktn、推进效率η分别与试验值做比较,具体结果见图6。

图6 不同叶梢间隙敞水性能曲线

由图6中可见,叶梢间隙的大小对导管推力系数的影响最为显著,随着叶梢间隙的增大而降低;对推力系数和转矩系数的影响程度相当,也致使推进效率变化不大。叶梢间隙在6~30 mm之间变化时,推力系数kt均减小,即推力降低,最大误差在8%以内;当间隙不超过18 mm时,最大误差不超过5%,随着进速系数的增加数值计算误差越来越小,在进速系数J=0.6处,计算值和试验值最为接近,之后又有增大趋势。转矩系数kq随着间隙的增加均下降,间隙为18 mm时下降最为明显,之后随着叶梢间隙的增大,转矩系数kq又增大,可知叶梢间隙不应超过18 mm。随着叶梢间隙的增大导管推力系数ktn下降幅度逐渐增大,这是由于导管和螺旋桨之间的距离增大,导管不能够充分吸收桨叶产生附着涡所损失的能量之故。但随着进速系数的增加逐渐接近试验值,叶梢间隙为18 mm和24 mm时,对导管推力系数的影响很接近;叶梢间隙在6~24 mm之间变化时,推进效率η变化不大,但随着间隙增加误差变大,当叶梢间隙到达30 mm时,推进效率明显降低;在进速系数J=0.6时,推进效率达到最大值即效率最佳,推进效率、推力和转矩误差相对最小。综上可知,进速系数J在0.1~0.7之间时,随着叶梢间隙的增大导管推力系数ktn下降明显,推力系数kt、转矩系数kq下降幅度接近并且都不大;推进效率η下降不明显,当叶梢间隙不超过18 mm时,误差不超过4%,进速系数越大数值模拟的各参数值和试验值误差越小。因此在进行该导管螺旋桨设计时,可以适当牺牲其推进性能以增大叶梢间隙,但不应超过18 mm。

4.2 叶梢尖角

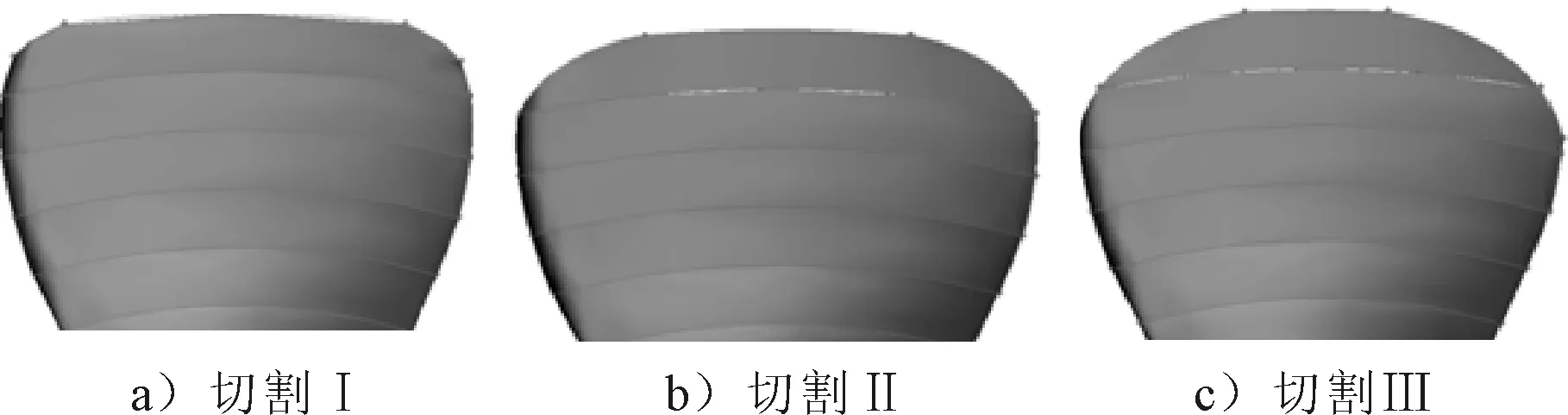

Ka4- 55桨属于方头桨,特点是螺旋桨梢部过宽,导边和随边两缘厚度较薄,叶梢具有尖角,旋转时既容易激起空泡又容易与流场中的杂物碰撞损坏,将叶梢尖角倒圆可以改善这一情况。为探讨切割后导管桨的敞水性能,根据上海交通大学提供的修正图谱,取修正半径分别为0.094 5,0.119 7,0.151 2 m,对应切割Ⅰ、Ⅱ、Ⅲ,修正后的模型见图7。

图7 不同切割半径模型

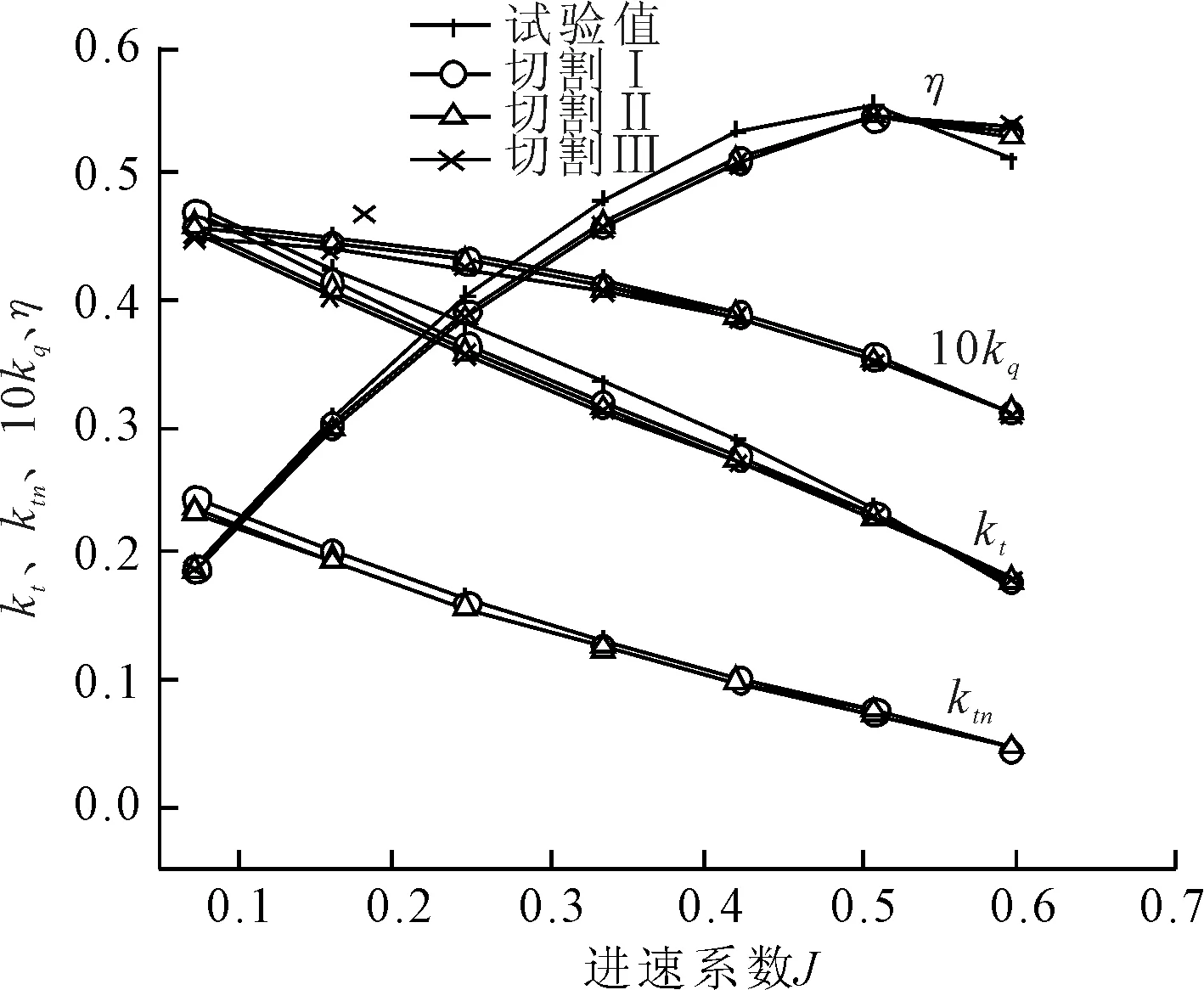

对修正后的模型进行数值模拟计算,同样,取叶梢间隙为6 mm,进速系数0.1~0.7,转速350 r/min,计算结果见图8。

图8 不同切割半径敞水性能曲线

从图8可以看出,随着切割半径的增大推力系数kt、转矩系数kq、导管推力系数ktn、推进效率η都在降低,降幅也随着切割半径的增大而增加,切割半径对推力系数kt的影响最大,其次是导管推力系数ktn和推进效率η,转矩系数kq的影响最小。原因是桨叶损失了叶梢尖角那部分的推力和转矩,4个参数的计算值都随着进速系数J的增加越来越接近试验值,当进速系数等于0.7时,推力系数kt,导管推力系数ktn和转矩系数kq几乎等于试验值,最佳效率处切割半径对推进效率η影响最小,并且不同切割半径对效率的影响不大。

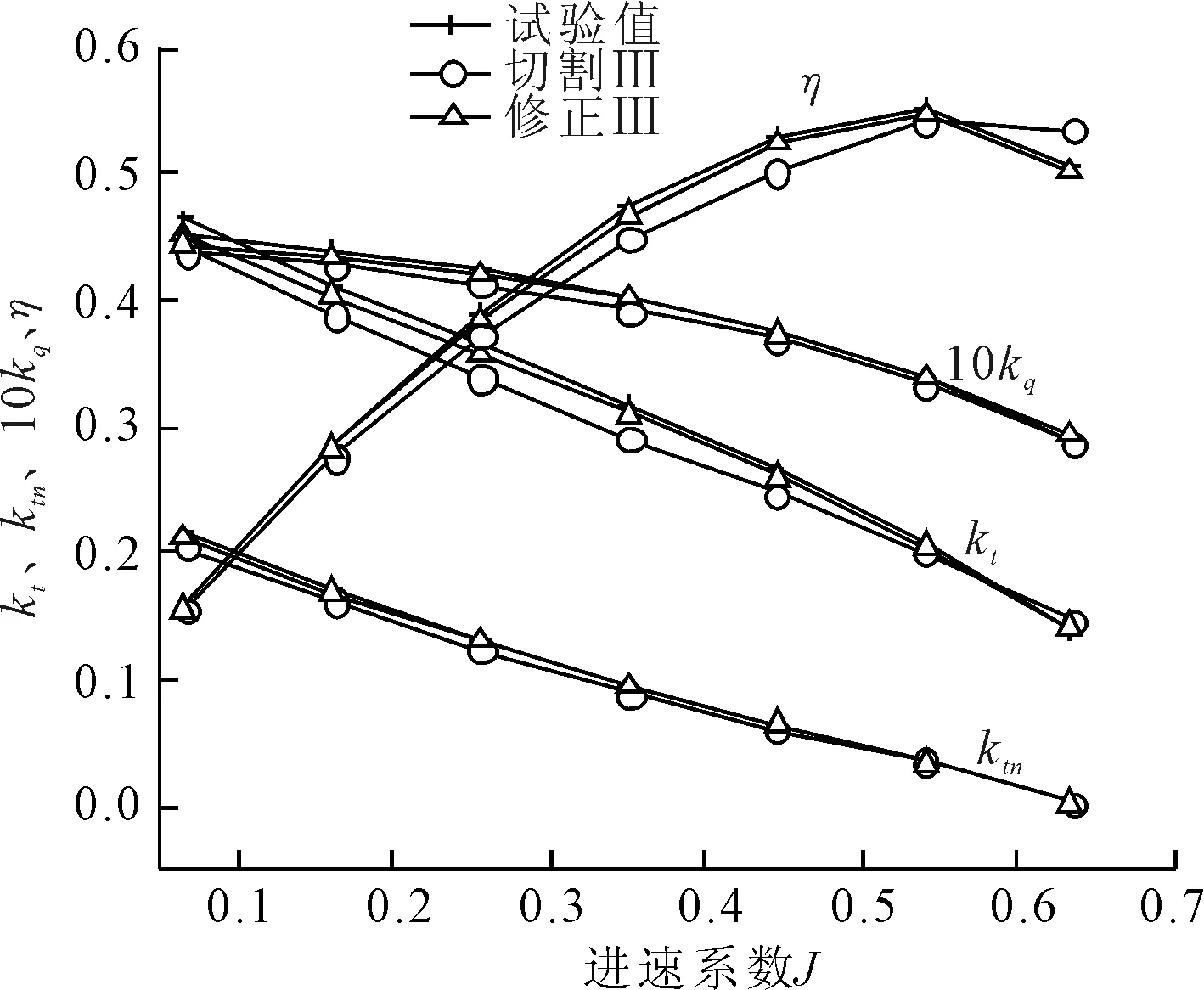

根据上述的数值模拟结果,再结合上海交通大学船舶流体力学实验室对修改ka系列螺旋桨的试验研究结果,提出通过增加螺距比来修正桨叶几何形状变化的方案。在切割模型Ⅲ上增加螺距比进行修正,修正公式为

(P/D)′=(1+K)(P/D)

式中:K为与切割半径对应的螺距比修正系数;D为螺旋桨直径;P为螺距;(P/D)为螺距比;(P/D)'为修正后的螺距比。

按上述方法进行模拟计算,对比修正后的结果与试验值和切割值,见图9。

图9 螺距比修正后敞水性能曲线

可以得出,经过螺距比修正后的推力系数kt、转矩系数kq、导管推力系数ktn和推进效率η较修正前的情况有明显提升,其更接近于原桨的敞水性能,说明通过螺距比修正能弥补切割尖角所带来的性能损失。

5 结论

1)根据不同湍流模型的计算精度和导管桨的压力、速度分布情况,得知SSTk-ω湍流模型对该桨数值模拟精度较高,并满足工程要求。

2)在一定范围内增大叶梢间隙,导管桨敞水性能小幅度下降;当叶梢间隙不超过18 mm时,数值模拟结果与原桨误差在5%以内,说明叶梢间隙对诱导速度的影响并不十分显著。在导管螺旋桨设计时可以适当增大叶梢间隙,以便满足安全、振动及轴系变形要求。

3)叶梢尖角倒圆处理在改善叶梢强度的同时,会使导管桨敞水性能略微降低,但经螺距比的微小修正后,可使导管桨敞水性能与原桨等同,即能在不损失导管桨敞水性能的前提下降低空泡和损坏风险,可为其性能优化提供参考。

本文仅分析了叶梢间隙和叶梢尖角各自变化对导管桨敞水性能的影响,并没有考虑叶梢间隙和尖角同时变化及叶梢尖角厚度改变时对其敞水性能的影响,这些有待于在以后做进一步探究。

[1] 刘小龙,王国强.导管螺旋桨定常性能预估的基于速度势的面元法(英文)[J].船舶力学,2006(3):26- 35.

[2] 苏玉民,刘业宝,沈海龙,等.基于面元法预报带定子的导管螺旋桨的一种新方法(英文)[J].船舶力学,2012(9):999- 1004.

[3] 吴家鸣,赖宇锋,李江伟,等.导管螺旋桨的推力、进速与诱导速度沿盘面的分布特征[J].船舶工程,2016(12):23- 26.

[4] 王国强,张建华.导管螺旋桨的升力面/面元偶合设计方法[J].船舶力学,2003(4):21- 27.

[5] 黄胜,郭春雨.船舶推进节能技术研究与进展[J].舰船科学技术,2007(1):27- 32.

[6] 王健.基于FLUENT的CFD方法在船海工程中的实用性研究[D].大连:大连理工大学,2012.

[7] 叶剑平,庄光宇.螺旋桨水动力性能计算粘性流体CFD方法的应用与研究[J].舰船科学技术,2013(4):29- 34.

[8] 刘可峰,姚宝恒,连琏.深潜器等厚导管螺旋桨敞水性能计算分析[J].船舶工程,2014(1):37- 40.

[9] VEERSTEG H K, MALALASEKERA W. An introduction to computational fluid dynamics: the finite volume method[J]. Pearson schweiz Ag. 1995,20(5):400.

[10] 王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004:468.

[11] LAUDER B E, SPALDING D B. Lectures in mathematical models of turbulence[J]. Von Karman Institute for Fluid Dynamics. 1972.

[12] 李卉,邱磊.螺旋桨在均匀流场中的非定常水动力数值模拟[J].船海工程,2011(6):40- 44.

[13] 欧礼坚,李德玉,张薇.基于CFD的导管桨叶梢与内壁间隙对水动力性能影响分析[J].广东造船,2013(4):33- 35.

[14] 刘飞.导管螺旋桨定常水动力性能预报[D].武汉:武汉理工大学,2007.