电动汽车减速器啸叫噪声的双目标优化∗

徐忠四,承忠平,高立新,倪绍勇,王经常,杜文建

(1.中北大学机电工程学院,太原 030051;2.奇瑞新能源汽车技术有限公司,芜湖 241002;3.奇瑞汽车股份有限公司产品开发管理中心,芜湖 241009)

前言

近年来,随着国家法规对电动汽车的NVH性能管控日益严格和汽车购买者对整车乘坐舒适性要求越来越高,电动汽车减速器的振动噪声是电动汽车主要噪声来源,对其进行分析、优化与控制对电动汽车大规模产业化具有重要意义。电动汽车整车振动噪声比同等燃油车低3~6dB,由于电机磁场力波高阶激励,中低速车内噪声频谱成分以中高频为主,人耳对1 000~2 000Hz中高频率噪声非常敏感,电动车噪声虽然不大,但很容易产生恼人的尖锐噪声[1]。

减速器噪声主要包括两种:啸叫噪声和敲击噪声。在汽车减速器中,空套齿轮比承载齿轮更容易产生敲击,同时空套齿轮也是最主要的敲击噪声源;减速器啸叫是由内部齿轮在啮合传动中所受的不平稳的激振力和啮合过程的传动误差引起的一种中高频噪声[2]。啸叫噪声是一种很容易被人耳识别的中高频纯音,是一种严重的汽车质量问题,必须降低或者消除减速器的啸叫噪声。

本文中主要讨论以应用于小型纯电动汽车的减速器的啸叫噪声为主,分析啸叫噪声的特点和产生机理,并提出双目标函数齿面修形优化方案以改善减速器的啸叫噪声。

1 电动汽车减速器啸叫噪声产生机理

减速器啸叫噪声是齿轮箱弹性系统在动态激励载荷作用下产生的刚柔耦合响应。齿轮系统的动态激励分内部激励和外部激励。内部激励是齿轮副在啮合过程中产生的动态载荷,这是齿轮啸叫噪声产生的主要原因。内部激励主要由时变啮合刚度、传递误差等因素引起。外部激励是由电机转矩波动、连接花键间隙等产生的动态冲击[1]。根据外部传递路径的不同,分为结构传递路径(悬置和车身)和空气传递路径(声学包)。

减速器产生啸叫的条件主要有两个:一是齿轮啮合刚度的时变性,二是齿轮承载传递动力[3]。减速器齿轮啸叫噪声作为一种动态啮合力激励产生的稳态噪声,是由承载齿轮啮合过程中的传递误差引起的一种噪声。减速器在齿轮副啮合和转矩传递过程中,由于齿轮啮合刚度不断变化,不可避免地存在着传递误差波动,它作为一种动态激励源直接导致齿轮在受载接触时产生接触力的波动,这种接触力的波动会激起内部结构振动,这种振动再通过轴、轴承和减速器箱体进行传递。

减速器的啸叫噪声具有明显的阶次特征,与齿轮的齿数相关,在中高频率较高转速范围内都可能出现。电动汽车的噪声来源于驱动电机和减速器,当电动汽车低速行驶时,减速器是主要的噪声来源,当减速器的箱体和齿轮系统的频率相同而被激励共振后,啸叫噪声表现更明显。

2 电动汽车减速器啸叫噪声的优化与控制

相关研究表明,电动汽车减速器齿轮系统内外部激励的综合作用表现为齿轮的传递误差,传递误差波动越大,减速器的啸叫噪声越明显。将传递误差变动量控制在最小范围,就能有效减小齿轮啮合时的振动和噪声,从而降低啸叫噪声[3-4]。

齿轮修形可将齿轮接触齿面发生运动干涉的部分进行适量修除,改善齿面的接触状况,使相互啮合的齿面压力分布均匀,减轻齿面的偏载现象,使传动变得平稳。因此齿轮修形是降低减速器齿轮啸叫噪声的一种有效途径[3-5]。

2.1 齿面修形参数的确定

目前,对齿面进行修形的方式可分为齿形、齿向和三维修形3大类[5]。齿根和齿顶修缘属于齿形修形,主要目的是为了避免或减小齿轮的啮合冲击,两种方式可取得同样的效果,但由于齿根修整会使齿根强度减弱,通常采用齿顶修形方法。

齿形修形还包括凸形齿形修形(也称“齿形鼓形量修形”)和齿形倾斜修形(俗称“压力角修形”)。修形时可在主动齿轮和被动齿轮上同时进行,修形量从进入或退出单齿啮合区的修形量中较大值逐渐线性变化到零。

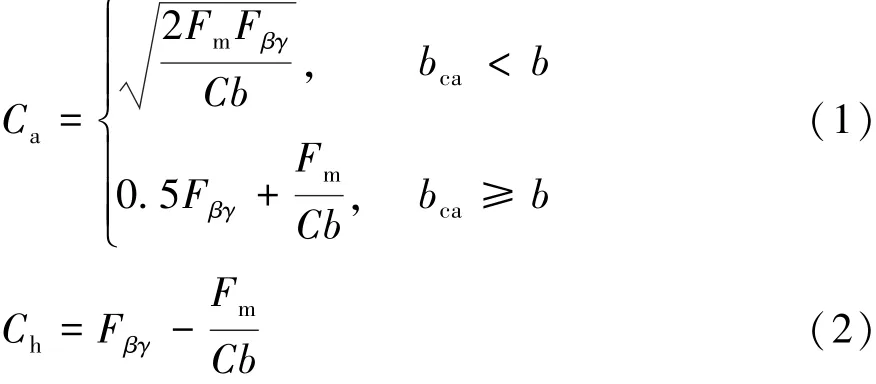

齿向修形则包括齿向鼓形量修形和齿向倾斜修形(俗称“螺旋角修形”)。齿向鼓形设计是保证轮齿在最大变形发生倾斜时,轮齿啮合面依然相切,避免发生应力集中现象。齿向鼓形量Ca和螺旋角修形量Ch的计算公式[5]为

式中:C为啮合综合刚度;b为齿宽;bca为有效接触齿宽;Fm为圆周力;Fβγ为啮合齿向误差。

为综合考察齿面的修形参数对减速器啸叫噪声的影响,本文中采用齿形修形和齿向修形相结合的综合修形方法。根据上述分析,齿轮修形有5个参数:齿顶修缘量α、齿形鼓形量β、压力角修形量γ、齿向鼓形量Ca和螺旋角修形量Ch。齿轮的微观修形参数矩阵H为

2.2 减速器啸叫噪声的优化模型

根据赫兹接触理论,两齿轮啮合时,齿面最大接触应力为[6]

式中:P为法向压力;L为接触线长度;b1为接触半宽[6]。

相互啮合的一对斜齿轮,当主动轮转过角度θ1,从动轮理论上转过的角度为θ2,实际上转过的角度为θ′2,从动轮的基圆半径为Rb2,则啮合齿轮对的传递误差TE为

设任意啮合点的传递误差为TEi,齿轮啮合过程中传递误差的最大值和最小值分别为TEmax和TEmin,则传递误差的波动量ΔTE可表示为

传递误差的最大变化量ΔTEmax可表示为

显然,齿轮传递误差的最大变化量越小,齿轮传动越平稳,啸叫噪声越小。

齿轮修形的目标是使齿宽方向载荷分布均匀,齿廓方向中间载荷大,齿根、齿顶载荷小。文献[3]中研究结果表明,适当的齿轮修形能降低齿轮传递误差和齿面最大接触应力,但是修形量过大,反而使齿面接触区域变小,齿面最大接触应力反而变大,最终导致啸叫噪声改善不明显。

本文中的啸叫噪声优化方案综合考虑齿轮传递误差和齿面接触应力对啸叫噪声的影响,寻找一组最优化的齿轮修形参数,使齿面接触应力和齿轮传递误差同时达到最小,最终通过齿轮修形,对减速器的啸叫噪声有明显的改善作用。该方案为双目标优化控制策略,具体步骤如下。

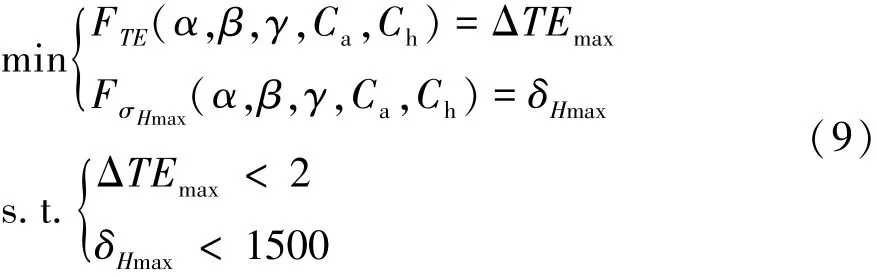

(1)目标函数的拟合:借助齿轮分析软件,拟合齿轮传递误差最大变化量和最大齿面接触应力与齿面修形参数的函数关系,作为齿轮修形的目标函数为

(2)建立双目标优化数学模型:齿轮修形参数选择时,要满足常用工况的最佳状态,从减速器实际运行工况考虑,传递误差最大变化量小于2μm,最大齿面接触应力小于1 500MPa,建立多目标优化数学模型为

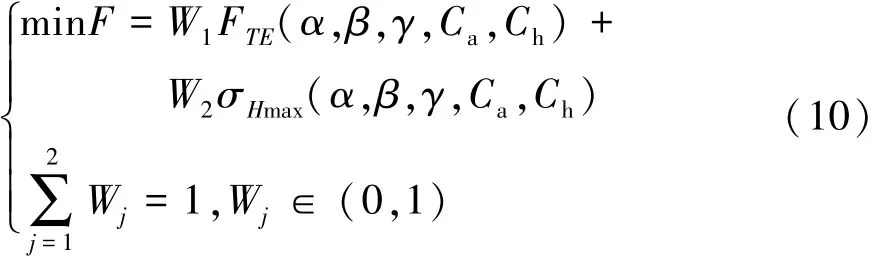

(3)线性加权双目标优化:线性加权双目标优化算法的思路是,首先将双目标问题通过加权的方式变为单目标问题,则总的优化目标为

式 中: FTE(α,β,γ,Ca,Ch) 为 传 递 误 差 函 数;σHmax(α,β,γ,Ca,Ch) 为最大接触应力函数,Wj为第j个目标函数的权重。

(4)权重的确定:根据啮合齿轮副对传递误差平稳性和接触应力的偏好选择相应的权重。例如,齿轮副的应力集中现象严重时,接触应力的权重W2取值应大一些;齿轮副对传动平稳性要求较高时,传递误差的权重W1取值应大一些。

(5)目标函数的归一化处理:两个目标函数计算出的传递误差变化量和最大接触应力均采用不同的单位和量标,因此应先对每个目标函数进行归一化处理,再进行加权求和,归一化的方法采用除以最大值法,获得最终的减速器啸叫噪声优化的目标函数为

(6)传统遗传算法寻优:传统遗传算法寻优,得到与加权方案对应的一个最优解,即对应的最优齿轮修形参数为 H = [α,β,γ,Ca,Ch]T。

3 齿轮修形和仿真分析

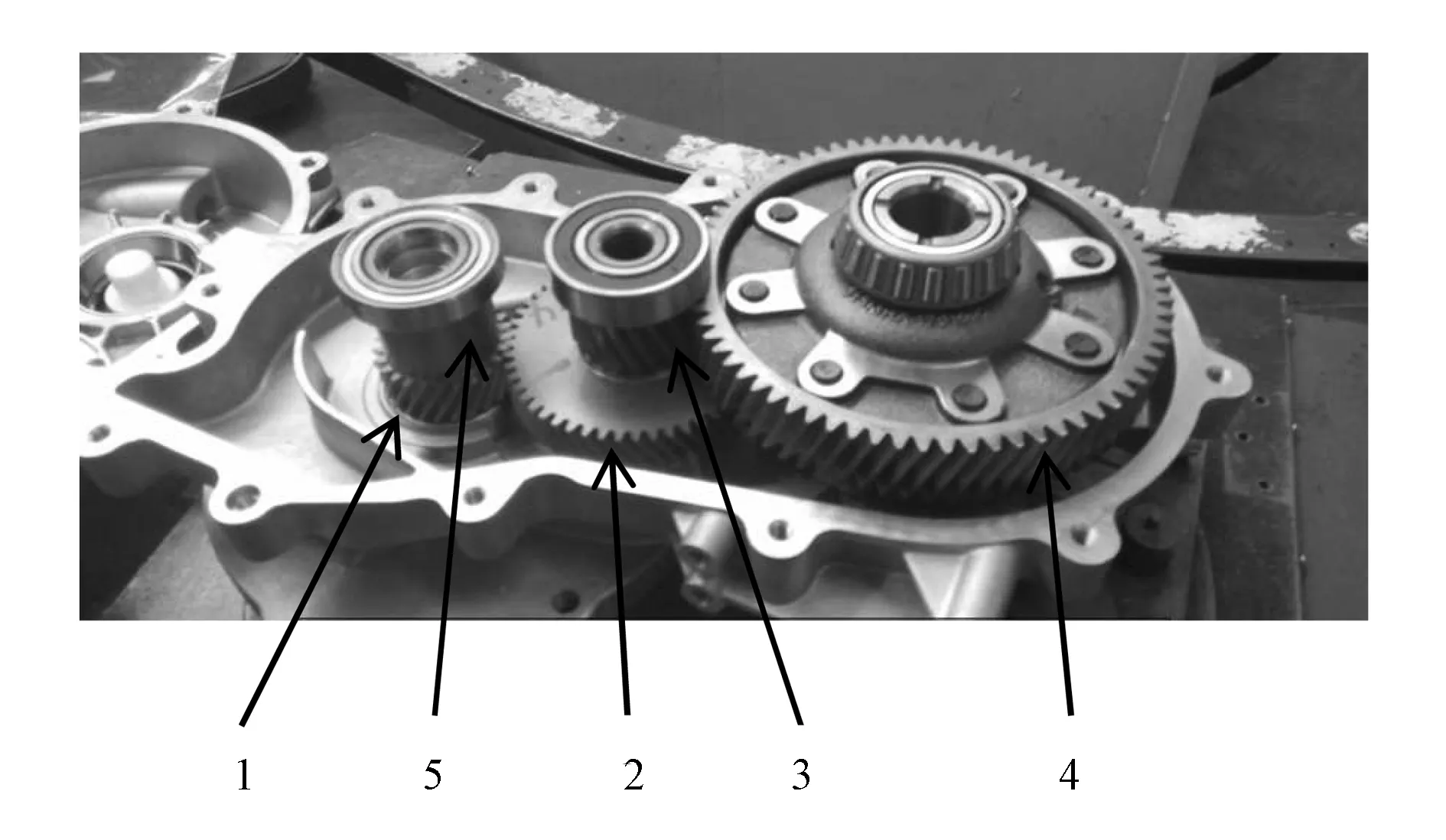

本项目采用的电动汽车减速器内部结构如图1所示。通过4个齿轮两级变速来实现减速,电机的输出轴5连接25个齿的齿轮1(左侧),然后齿轮1与52个齿的中间齿轮2啮合,中间齿轮2与19个齿的齿轮3共用一根传动轴,最后齿轮3与72个齿的输出齿轮4(右侧)啮合,齿轮1与齿轮2构成高速齿轮副,齿轮3和齿轮4构成低速齿轮副,其宏观设计参数分别如表1和表2所示。

图1 电动汽车减速器结构图

表1 高速齿轮副设计参数

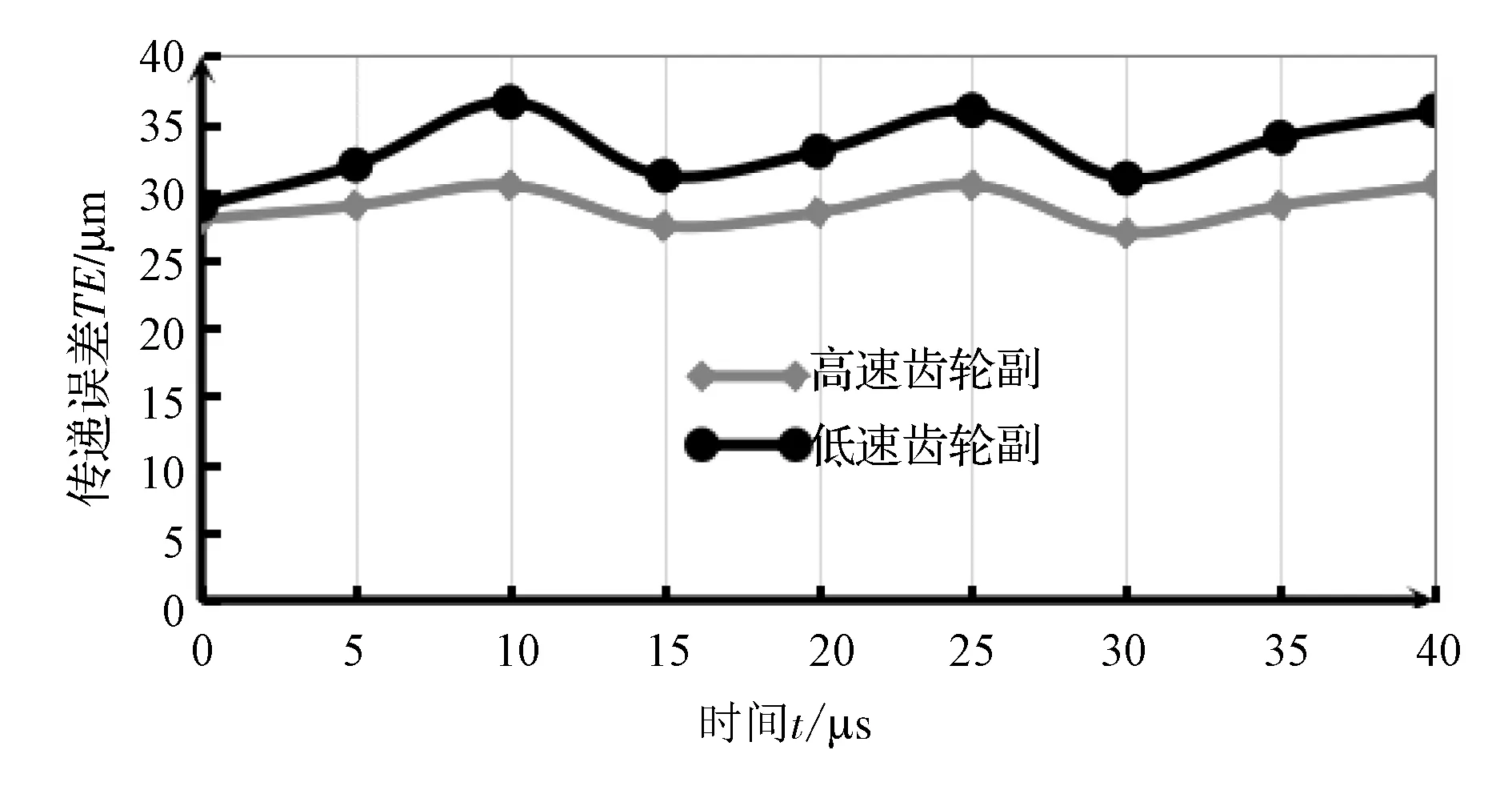

表2 低速齿轮副设计参数

两组齿轮参数采用同一工况进行对比计算:输入转矩为150N·m,转速为6 000r/min,设计寿命为20 000h,齿轮材料是20MnCr5。

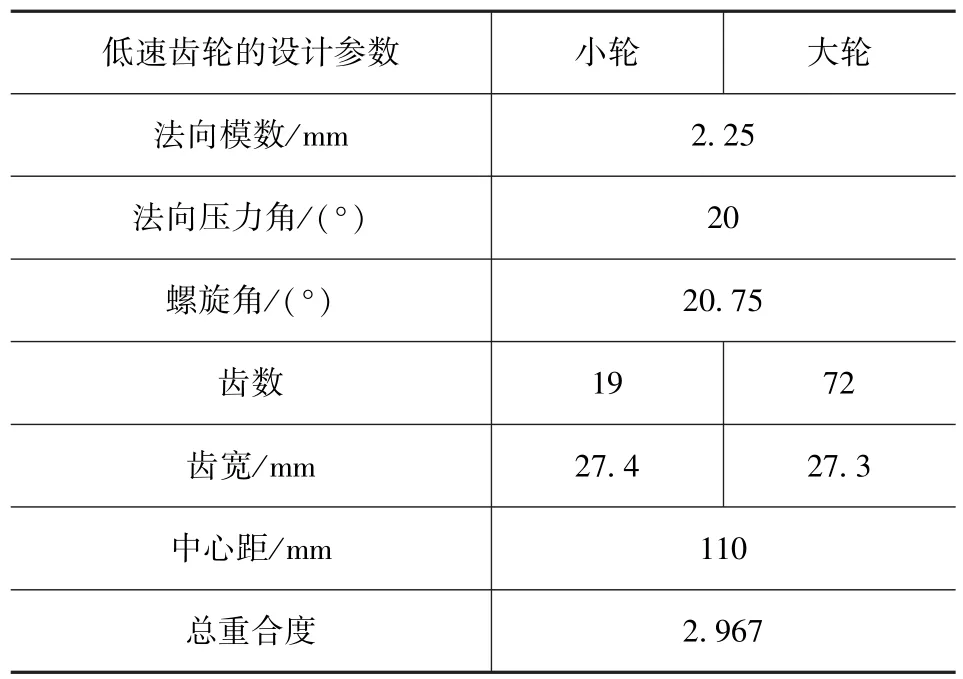

高、低速齿轮副的传递误差如图2所示。由图可见,高速齿轮副的传递误差最大变化量为3.5μm,低速齿轮副的传递误差最大变化量为7.6μm,均超过了2μm最大传递误差变化量的限值,因此,须对高、低速齿轮副同时进行齿面修形。

图2 高、低速齿轮副传递误差

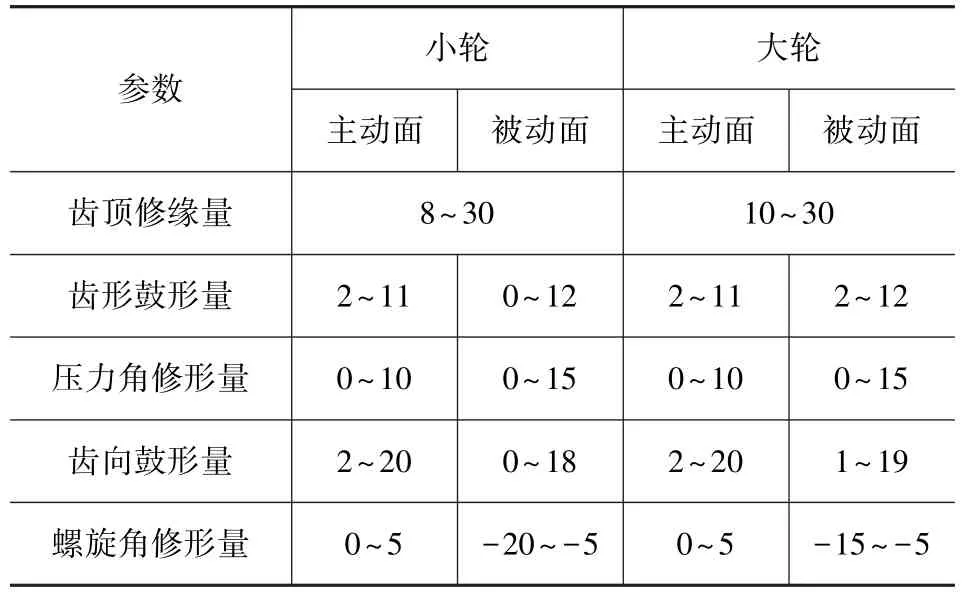

对高、低速齿轮副的主动工作齿面和被动工作齿面同时进行齿面修形,采用齿形和齿向综合修形相结合,对齿顶修缘量α、齿形鼓形量β、压力角修形量γ、齿向鼓形量Ca和螺旋角修形量Ch5个参数综合修形,高、低速齿轮副齿面修形参数的范围分别如表3和表4所示。

表3 高速齿轮副齿面修形参数 μm

表4 低速齿轮副齿面修形参数 μm

用新得到的齿轮修形参数范围重新设计减速器齿轮,结合减速器啸叫噪声优化模型,最后得到一组最优齿轮齿面修形参数和相应的最优齿轮传递误差和齿面接触应力。

高速齿轮对传动平稳性要求较高,故取权重系数W1=0.6,W2=0.4,根据减速器啸叫噪声双参数优化方法,高速齿轮小轮的主动面/被动面、大轮的主动面/被动面最优化的齿面修形参数矩阵为

H1= (10,5,6,15,2)T

H2= (10,6,11,16,- 11)T

H3= (10,6,8,16,4)T

H4= (10,7,8,16,- 9)T

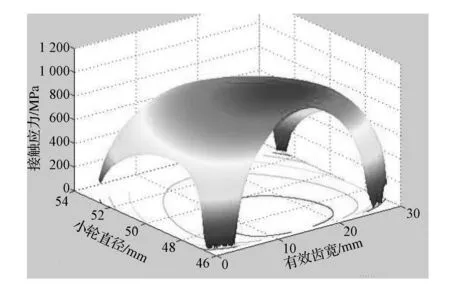

优化后相应的齿轮传递误差和齿面接触应力分布分别如图3和图4所示。

图3 优化后高速齿轮副传递误差

图4 优化后高速齿轮副接触应力分布图

由图3可知,经过齿面修形参数优化后,高速齿轮副传递误差的波动量明显降低,最大变化量为0.15μm。由图4可知,高速齿轮副的最大应力基本集中在齿面中部,齿根和齿顶载荷小,没有偏载和应力集中现象,最大齿面接触应力为700MPa。

低速齿轮所受的载荷较大,修形时容易引起应力集中,故取权重系数W1=0.4,W2=0.6。根据减速器啸叫噪声双参数优化方法,低速齿轮小轮的主动面/被动面、大轮的主动面/被动面最优化的齿面修形参数矩阵为

H5= (12,6,8,17,3)T

H6= (12,7,13,18, - 12)T

H7= (11,7,10,16,4)T

H8= (11,7,8,16, - 10)T

优化后相应的齿轮传递误差和齿面接触应力分布分别如图5和图6所示。

图5 优化后低速齿轮副传递误差

图6 优化后低速齿轮副接触应力分布图

由图5可知,经齿面修形参数优化后,高速齿轮副传递误差的波动较小,最大变化量为0.48μm。由图6可知,低速齿轮副的最大应力基本集中在齿面中部,齿根和齿顶载荷小,没有偏载和应力集中现象,最大齿面接触应力为980MPa。

综上所述,减速器经啸叫噪声双目标函数优化后,电动汽车双级减速器高、低速齿轮副的传递误差最大变化量分别降至0.15和0.48μm,最大齿面接触应力分别为700和980MPa,均在预先设定目标范围内,达到了降低传递误差和改善齿面接触应力的预期目标。

4 减速器噪声试验

分别在减速器侧、电机侧和驾驶员右耳处布置3个传声器,采集各个工况噪声信号。在减速器输入端、输出端、中间位置和电机上布置加速度传感器,采集各个工况振动信号。

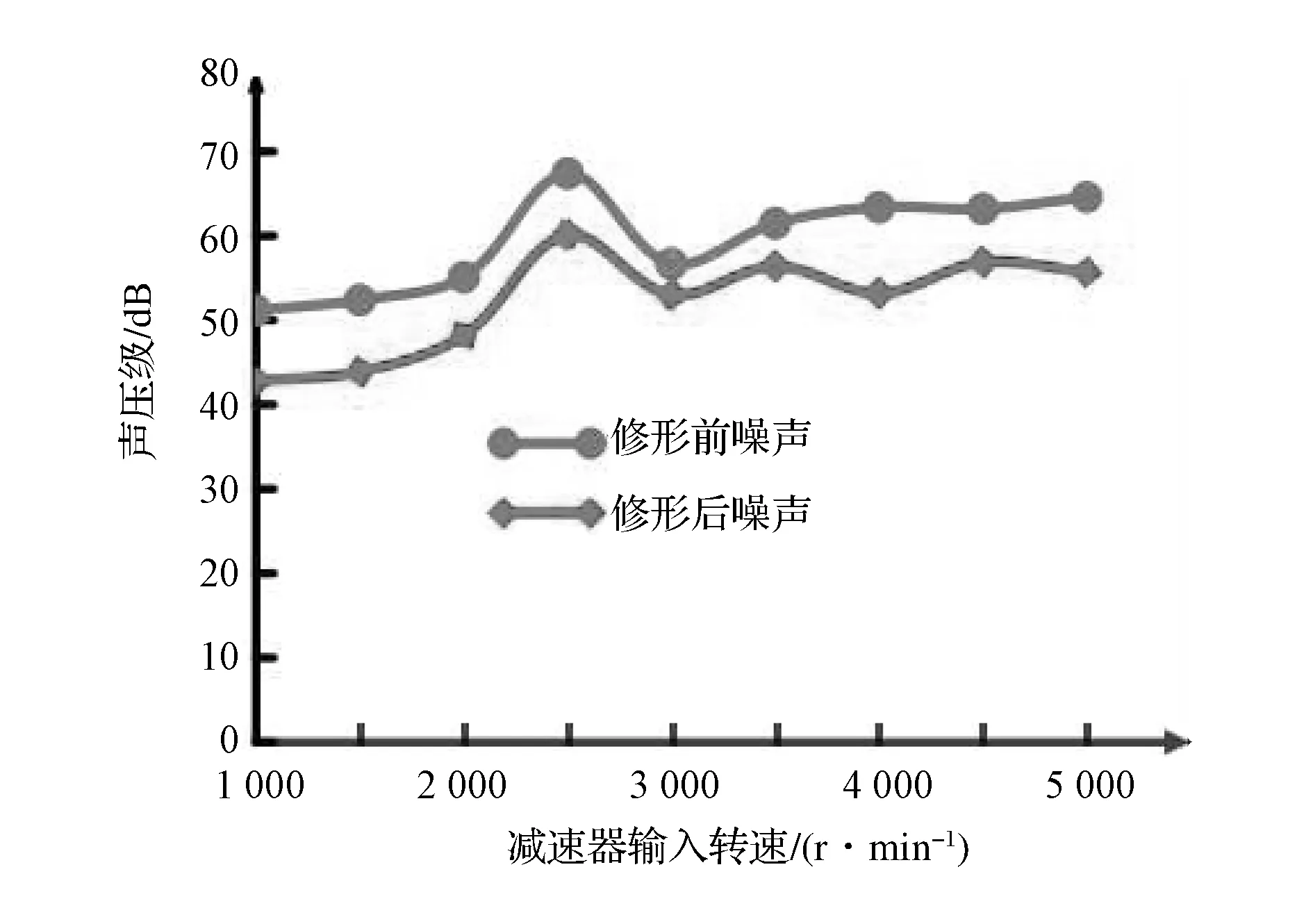

减速器额定输入转矩是150N·m。道路试验实际测量时,一人驾驶电动车,一人进行噪声和振动测试。噪声声压级信号取自车厢内驾驶员右耳边。分别将未修形的减速器和齿轮优化修形后的减速器安装在整车上,对它们各自的噪声声压级进行比较测量。修形前后整车噪声声压级比较结果如图7所示。

图7 齿轮修形前后驾驶员右耳处声压级对比图

由图可知,齿轮修形前,在减速器转速为2 500r/min处存在一个噪声峰值,给乘员的感觉便是明显的啸叫噪声。经齿轮修形后,驾驶员右耳处噪声声压级峰值降低了7.3dB,即降低了10.83%,啸叫噪声得到有效控制。

5 结论

对电动汽车减速器齿轮啸叫噪声产生机理进行研究分析,提出一种改善减速器啸叫噪声的齿轮传递误差和齿面接触应力双目标参数优化控制模型,并且用仿真软件对该模型进行仿真分析,最后,将减速器安装在整车上进行齿轮优化修形前后噪声声压级的对比测试。研究结果表明:

(1)经减速器啸叫噪声双目标函数优化以后,电动汽车双级减速器的高、低速齿轮副的传递误差最大变化量分别降至0.15和0.48μm,最大齿面接触应力分别为700和980MPa,传递误差和最大齿面接触应力均在预先设定目标范围内,达到了降低传递误差和改善齿面接触应力的预期目标;

(2)将减速器安装在整车上进行齿轮优化修形前后的噪声声压级测试,结果表明,经齿轮修形后,驾驶员右耳处噪声声压级峰值降低了7.3dB,即下降了10.83%,啸叫噪声得到了有效控制。

[1] 张守元,李玉军,杨良会.某电动汽车车内噪声改进与声品质提升[J].汽车工程,2016,38(10):1245-1251.

[2] 彭国民,余波,马小英.动力总成NVH分析中齿轮啮合特性研究[J].振动工程学报,2010,23(6):681-686.

[3] 汤海川,郭枫.基于齿轮修形的汽车减速器齿轮啸叫噪声改善研究[J].上海理工大学学报,2013,35(3):294-298.

[4] 陈扬森,余波,罗贤能.基于声源降噪的变速器啸叫优化方法[C].2015年中国汽车工程学会年会论文集,404-407.

[5] 葛如海,姜旭义,杨文涛.齿面微观修形在汽车变速器降噪中的应用研 究[J].汽车工程,2009,31(6):557-560.

[6] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2009.

[7] PENG Z,FREUNBERGER S A,CHEN Y,et al.A reversible and higher-rate Li-O2battery[J].Science,2012,337(6094):563-566.

[8] 宋传学,王达,宋世欣,等。基于动力分布设计的增程式电动汽车[J].吉林大学学报(工学版),2015,45(3):681-688.

[9] XIONG W,ZHANG Y,YIN C.Optimal energy management for a series-parallel hybrid electric bus[J].Energy conversion and management,2014,50(7):1730-1738.

[10] BARSALI S,MIULLI C,POSSENTI A.A control strategy to minimize fuel consumption of series hybrid electric vehicles[J].IEEE Transactions on Energy Conversion,2014,19(1):187-195.

[11] GOKASAN M,BOGOSYAN S,GOERING D J.Sliding mode based powertrain control for efficiency improvement in series hybrid-electric vehicles[J].IEEE Transactions on Power Electronics,2014,21(3):779-790.

[12] BARSALI S,CERAOLO M,POSSENTI A.Techniques to control the electricity generation in a series hybrid electrical vehicle[J].IEEE Transactions on Energy Conversion,2015,7(2):260-266.