汽车轻量化技术方案及应用实例

高 阳

(神龙汽车有限公司,武汉 430056)

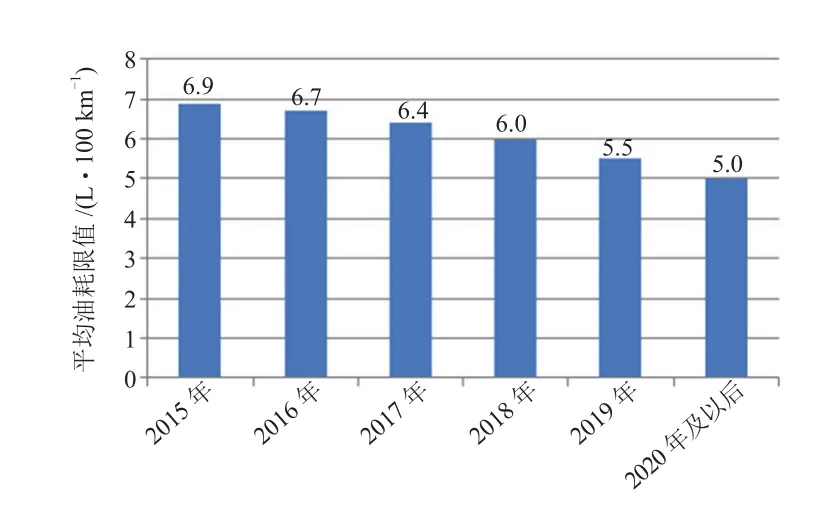

汽车是国民经济的重要支柱产业,带动了上下游产业链的同步发展,但尾气排放、环境污染、能源消耗等问题日趋严重。国务院早在2012年6月就发布了《节能与新能源汽车产业发展规划(2012-2020年)》,要求乘用车的平均燃料消耗量由2015年的6.9 L/100 km降低到2020年的5.0 L/100 km[1],如图1所示。这对汽车生产厂家来说压力非常大,而轻量化是解决这些问题的有效方法之一。我国于2007年12月成立了“汽车轻量化技术创新战略联盟”,由一汽、东风、上汽、北汽、长安、长城、吉利、奇瑞、中汽院、宝钢、西南铝和吉林大学等16个成员单位共同组成,试图在一定时期内联合研发达到跨国公司整车的轻量化水平。轻量化作为一门综合学科,促进了现代汽车设计技术的发展。目前轻量化技术的主要思路是:在兼顾产品性能和成本的前提下,采用轻质材料、新成型工艺并配合结构上的优化,尽可能地降低汽车产品自身重量,以达到减重、降耗、环保、安全的综合指标。

图1 我国车企平均油耗限值

1 新材料技术

在研究与开发的实践过程中,在现有设计技术难有重大突破之前,新材料的应用往往成为轻量化的首选方案,这也为轻量化材料技术迎来了更广阔的市场。据不完全统计,在构成汽车的全部材料中,金属材料约占66.9%,非金属材料约占28.5%,液体材料约占4.6%。目前在得到应用的轻量化材料中,金属材料仍占主导地位,这其中钢铁材料的比例在逐年缓慢下降。

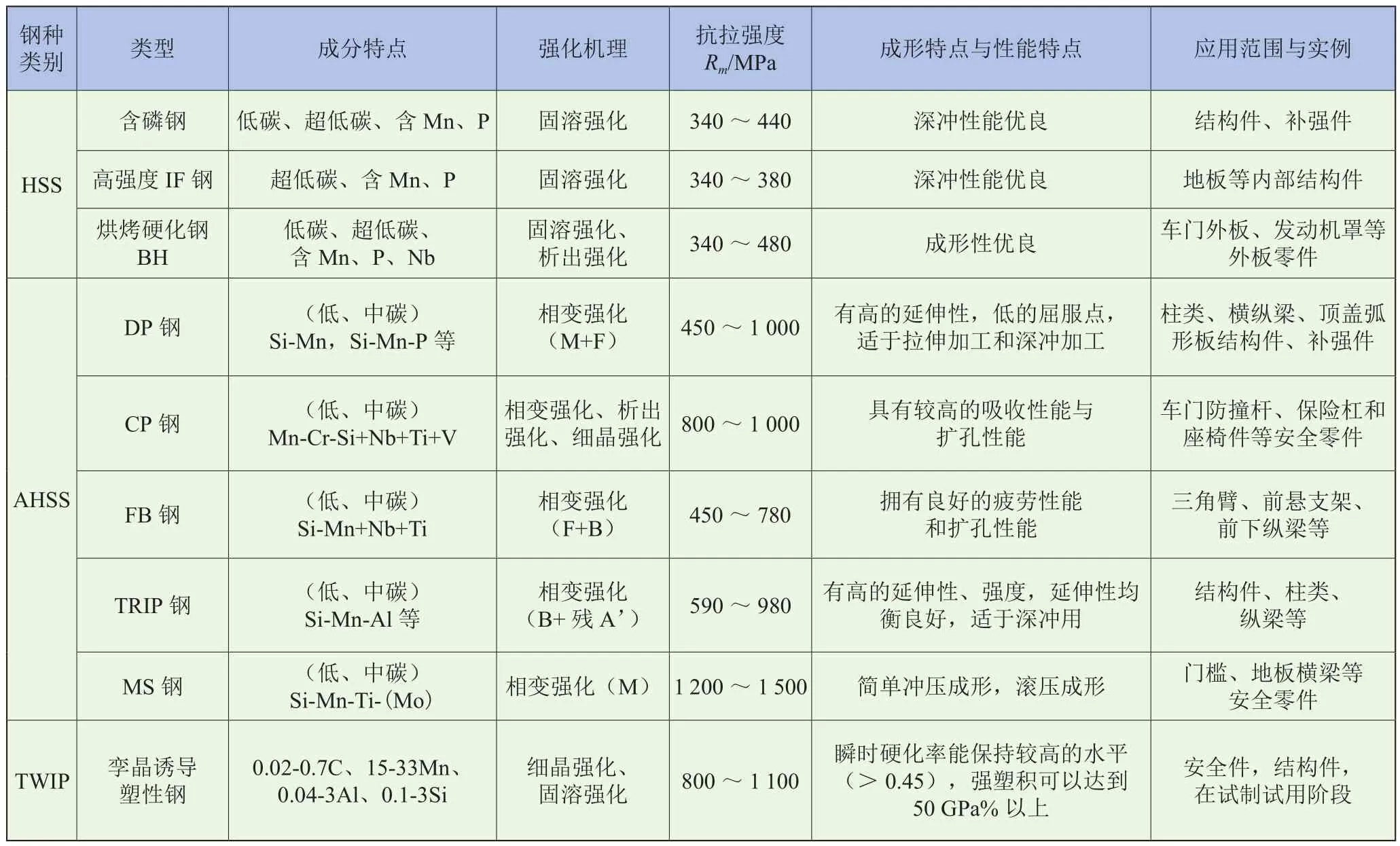

表1 部分汽车用高强度钢板的种类

1.1 金属材料

1.1.1 高强钢

据统计,客车、轿车和多数专用汽车车身的质量占整车自身质量的40%~60%,货车车身质量占整车质量的16%~30%[2],车身材料的轻量化举足轻重。研究表明,当钢板厚度分别减小0.05 mm、0.1 mm、0.15 mm时,车身质量可分别减少6%、12%、18%[3]。高强钢具有强度高、质量轻、成本低等特点,而普通钢是通过减薄零件来减轻质量的,它是汽车轻量化中保证碰撞安全的最主要材料,可以说高强钢的用量直接决定了汽车轻量化的水平。另一方面,它与轻质合金、非金属材料和复合材料相比,制造成型过程相对容易,具有经济性好的优势。

高强钢是按照抗拉强度或屈服强度来划分的,表1给出了汽车行业常用的高强度钢板种类。

车身对钢板的要求是塑性好和强度高,第三代高强钢(强塑积A·Rm在30~40 GPa%之间)依然是目前汽车用钢中研发的热点,将来的发展趋势和主要路径有:(1)开发低锰、中锰TWIP钢。(2)双相铁素体-奥氏体钢。(3)采用新型处理工艺如淬火分配(Q&P),生产淬火延性钢。(4)超快速加热和冷却,得到超细显微组织。

据2007年欧洲白车身用钢会议资料,各获奖车型高强钢用量占白车身的质量比例为 :Honda Accord 49%,Ford Mondeo 60%,Fiat Grade Punto 67%,Opel Corsa 68%,Audi A5 68%,Volvo V70 70%,Nissan Qashqai 71%,Mercedes C-class 74%[4]。当年国内自主品牌车应用高强钢的比例平均只有25%,而近几年新开发的高强钢应用比例大都超过45%,高的达到60%,变化非常明显。可见,与国外先进车型相比,自主品牌还存在一定差距,但近年增长趋势明显。目前高强钢(包括超高强度钢)多应用于汽车车身、转向、底盘、悬架等汽车零部件。

1.1.2 铝合金

铝的密度只有钢的1/3,强度却与低碳钢接近,是很好的轻量化材料。铝合金在汽车上的应用已有几十年的历史,从最初的受力不大的铝散热器、铝支架到发动机壳体、变速器壳体、离合器壳体,铝车轮(以上全部为铸造铝合金),再到三角臂、转向节、铝制横梁,最后到铝机罩、翼子板、车身覆盖件(这些零件多数采用变形铝合金)。

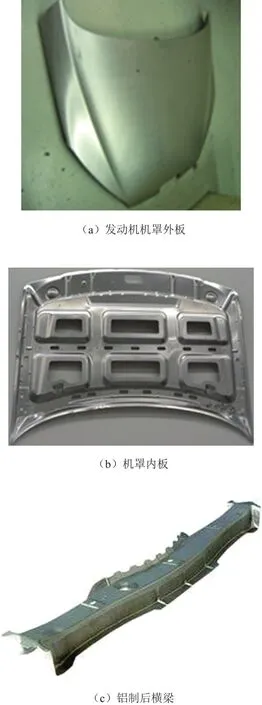

用铝合金板材做汽车冲压件也有很多难点,工业化过程中要解决抗时效稳定性、烘烤硬化性、成形性、翻边延性、抗凹性、油漆的兼容性等技术难题。图2为神龙汽车有限公司最新开发的铝合金在汽车上的典型应用实例,某车型发动机机罩外板使用6016-T4、内板使用5182-O,后横梁使用6351-T6。目前国内能供应铝汽车板的厂家有诺贝利斯(NOVELIS)、天津忠旺(ZHONGWANG)、日本神户(KOBELCO)、重庆西南铝(SOUTHWEST ALUMINUM)、福州中铝瑞敏(CHALCO)等。

图2 铝合金的应用实例

1.1.3 镁合金

镁的密度仅为铝的2/3,是所有结构材料中最轻的金属,具有比强度和比刚度高、容易成型加工、抗震性好等优点。采用镁合金制造汽车零件能在应用铝合金的基础上再减轻15%~20%,轻量化效果十分可观,但成本偏高于铝合金和钢。

图3为神龙汽车有限公司新开发的镁合金在汽车上的典型应用实例。图3a为采用变形镁合金AM50A制造的方向盘骨架,硬度为61~63 HB,金相组织为α镁基体+β相,应用在全部车型上;图3b为用压铸镁合金AZ91D制造的用于某车型手制动操纵臂和基座,金相组织为α镁基体+β相(Mg17Al12),硬度为58~60 HB,屈服强度162 MPa,抗拉强度235 MPa,延伸率4%,各向强度验证合格,仅操纵臂就可减重190 g。

图3 镁合金的应用实例

关于其它零件的镁合金材料轻量化工作,今后的研发方向是座椅骨架、仪表盘骨架、ECU壳体、升降器壳体,以及难度相对大一些的油底壳、凸轮轴罩盖和转向机转向壳体等零件,主要还是用在支架类和壳体类零件上。

1.1.4 钛合金

钛的密度为4.5 g/cm3,介于钢和铝之间,具有高强度、耐高温、耐腐蚀等优良性能,也被几大汽车生产厂家所关注。日本丰田曾生产出改良型的钛合金,材料以TC4为基体、TiB为增强体,采用粉末冶金法生产,最早用于发动机连杆,抗拉强度要高于普通高强钢20%以上[5]。美国也已生产出赛车用的钛制进排气门、气门护圈等发动机零件,将来有望扩展到传动系统与减振零件上。

钛作为一种“航空金属”,成本过高是限制它在普通汽车上应用的瓶颈。随着材料科学技术的进步,通过不断降低钛合金的生产和加工成本,将来它在汽车领域应该会有更大的应用空间。

图4 钛合金发动机连杆

1.1.5 高强度铸铁

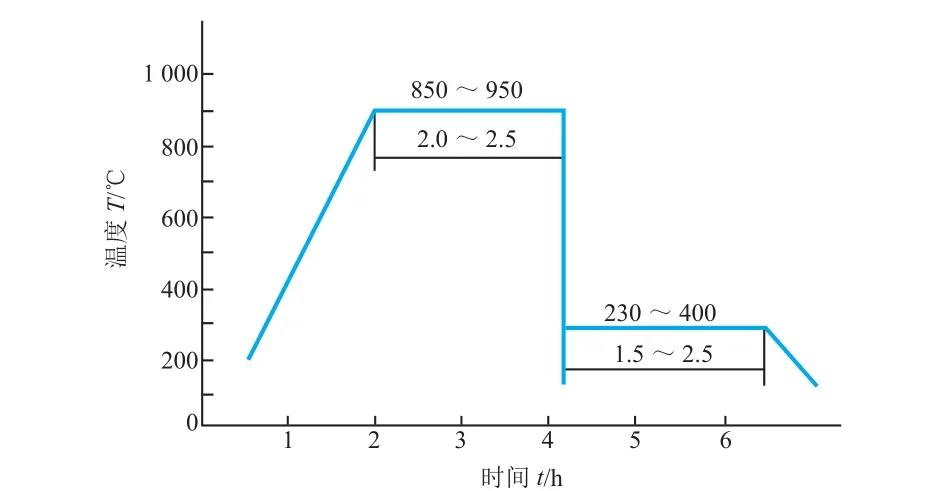

球墨铸铁的密度比钢小约10%,以球铁代钢可以产生一定的轻量化效果。普通球铁经过等温淬火形成的奥贝球铁(Austempered Ductile Iron,ADI),基体组织为贝氏体B+残余奥氏体A’,抗拉强度可达1 400 MPa,韧性好、有自硬性,超过了调质钢和渗碳钢的强度水平。热处理工艺曲线如图5所示,淬火介质可以是油、气体、硝盐等,目前的研究方向是用ADI代替钢制造汽车轮毂、转向节臂、发动机正时齿轮、曲轴和连杆等零件[6]。例如,用ADI代替锻钢制造曲轴可以减重10%,而成本比钢要低。

图5 奥贝球铁热处理工艺

蠕墨铸铁(Vermicular Graphite Cast Iron)的铸造性和机械性能介于灰铁和球铁之间,较适于制造强度要求较高和要承受热循环负荷的零件,如气缸体、气缸盖、排气歧管和制动鼓等。例如,用蠕墨铸铁制成的气缸体比灰铸铁要减重16%,而结构刚度提高了12%~25%。

1.1.6 粉末冶金材料

粉末冶金是将金属粉末放入模具压成生坯,以适当的温度烧结,冷却后出模而成为零件的技术。与铸造件相比,它省略了熔炼工艺,是一种无污染的节能材料;与其它材料零件相比,它省略了机械加工,属一次成型零件,因此,价格相对较低,又因密度比钢小,所以也是轻量化材料。

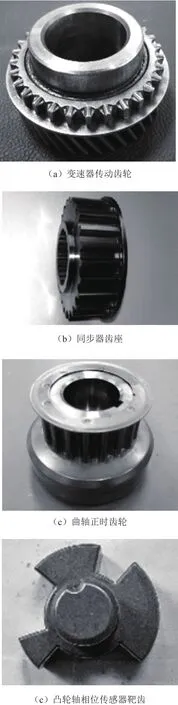

图6为神龙汽车有限公司近些年开发使用粉末冶金材料在汽车上的典型实例,主要有:(1)变速器传动齿轮,材料为F50-N2U2-68,与钢齿座激光焊接后进行整体碳氮共渗。(2)变速器5挡同步器齿座,采用F60-U2D2-66材料压制烧结成型,然后组装到同步器上进行渗碳处理。(3)某型号发动机进排气阀座,采用双层粉冶材料(3115+5715),烧结过程中用渗铜来填充空隙增加零件的强度,在出炉过程中快冷。开发的其它零件还有:曲轴正时齿轮F50-U3-66、凸轮轴相位传感器靶齿和机油泵转子等。以上材料的密度多数只有6.6~6.8 g/cm3,因此具备一定的轻量化效果。目前在整车上的用量约5~6 kg,将来有望进一步推广应用的零件有:同步器滑块、气门导管、发电机电刷和减磨零件含油轴承等。

1.2 塑料、橡胶和皮革等非金属材料

塑料是重要的非金属轻量化材料,具有比重小、成本低、易于加工、耐蚀性好等特点,在汽车行业中的应用前景被看好。正因如此,包括尼龙PA、聚乙烯PE、聚丙烯PP、聚氯乙烯PVC、聚氨酯PU、丙烯腈-丁二烯-苯乙烯ABS等在内的塑材市场得以迅速放大。

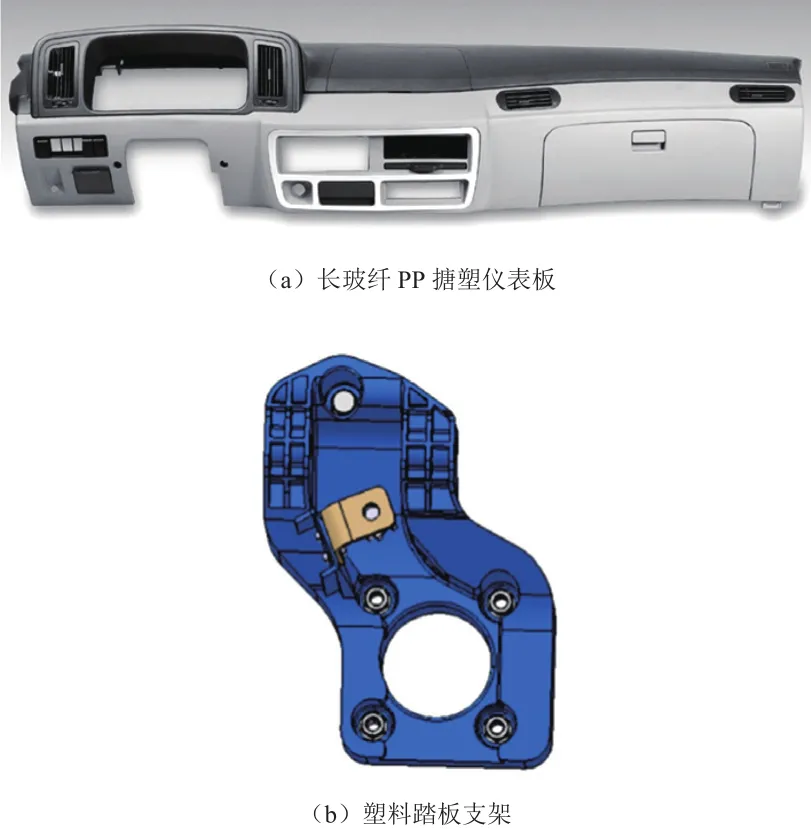

图7为神龙汽车有限公司最新开发的塑料在汽车上使用的典型实例。图7a为某B级车上应用的搪塑仪表板,原材料为PP+EPDM-T20,厚度2.5 mm,改进后应用材料为PP-LGF20,平均厚度2 mm,结合发泡工艺,减重效果达30%;图7b为采用塑料踏板代替钣金结构踏板,集成化程度大大提高,减轻了0.2 kg。

图7 塑料轻量化的应用实例

此外,在橡胶及弹性体材料方面,成功开发了内层为氟橡胶(FPM)或氟硅橡胶(FVMQ)、外层为硅橡胶(SI)的涡轮增压器出气端耐高温耐油橡胶管零件。在内外窗台密封条、车门导槽密封条等静态车身密封系统上全面使用热塑性弹性体(TPE)材料,也取得了微小的轻量化效果。

在面料及皮革材料方面,德国LANXESS公司推出X-Lite工艺,能将较薄粒面层制成高档皮革产品,制成的皮革在厚度不变的情况下质量可减轻20%。

在胶、粘接剂及声学阻尼材料方面,以及油料及油脂材料方面,很难再有轻量化的空间供挖掘,它们也不是汽车企业轻量化研发的重点,在此不做赘述。

1.3 玻璃

玻璃的轻量化主要是在不降低耐刮性能和安全强度的前提下,从降低玻璃厚度和采用塑料玻璃两方面着手。例如,前挡玻璃可由4.76 mm减薄到4.36 mm,后挡玻璃可由3.5 mm减薄到3.2 mm,门玻璃可由3.2~3.5 mm减薄到2.8 mm。塑料玻璃如聚碳酸酯(PC)玻璃、聚甲基丙烯酸甲酯(PMMA)有机玻璃等,强度得到提高,质量得以减轻。

1.4 复合材料

复合材料即纤维增强塑料,这里主要是指碳纤维复合材料(CFRP),它具有重量轻、刚性好、易塑性高、吸能性好、耐腐蚀等优点,可用于制造车身、底盘、传动轴等结构件,以及尾翼、内饰面板等装饰件。碳纤维零件是由碳纤维丝束贴制而成,丝束是技术关键,常有的加工成型方式有喷射成型、层压成型、缠绕成型、拉挤成型、反应注射成型、团/片状模塑料成型、树脂传递模塑成型等。

碳纤维复合材料成本很高,中国产能又低,目前主要集中应用在一些赛车和小批量高档轿车上。例如,采用T300碳丝+环氧树脂代替SMC+ABS制造的某车型车身顶盖,质量由9.7 kg减到5 kg,但单件产品成本从三百多元翻了近五番。

值得一提的是,其它如精细陶瓷、金属基复合材料、非金属基复合材料等也是未来汽车轻量化发展的可选项。

2 先进成型工艺技术

为进一步达到减重降本的目的,除了开发应用以上材料外,一系列适应这些新材料的先进工艺,如热成型、激光焊接、液压成型、差厚轧制、径向锻造、半固态成型等应运而生。

2.1 热成型

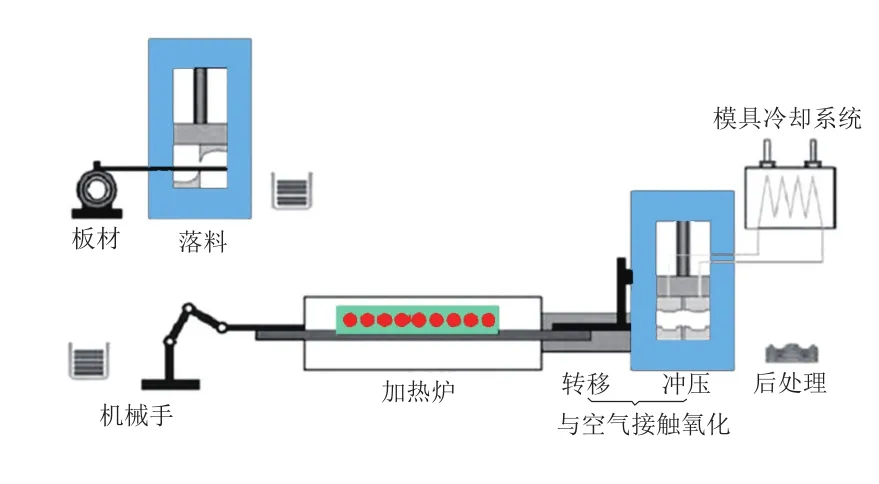

热成型技术是基于高强钢冷冲压成型中普遍存在塑性范围窄、易开裂、回弹大等问题而发展起来的板材成形新技术,通常在900~950 ℃的奥氏体状态下冲压,并在模具内淬火冷却,其工艺原理如图8所示。汽车上应用热成型技术的典型钢种是22MnB5,抗拉强度可达1 500 MPa。

图8 热成型工艺原理图[7]

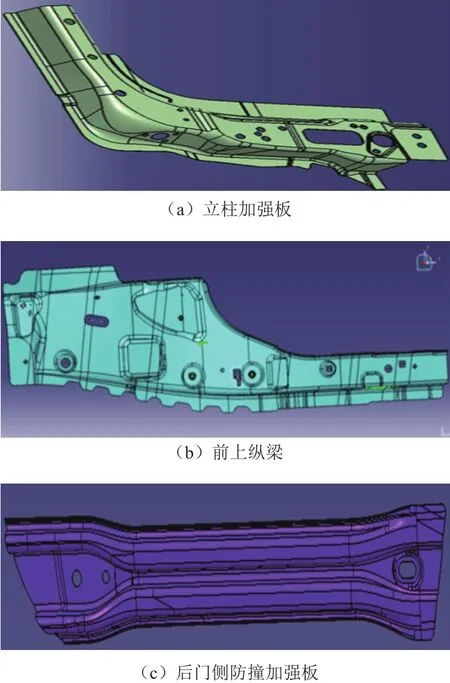

神龙汽车有限公司在近年推出的多个车型上,均使用了热成型技术来降低车身质量,且新车型中还呈现出应用比例越来越高的趋势。以其中某个车型为例,应用热成型技术的零件共计20多个,总质量超过50 kg,主要有右/左前上纵梁、立柱加强板、风窗支柱里板、顶盖弧形里板、前后门侧防撞加强板、右/左前内纵梁角撑等,如图9所示。

图9 热成型在车身上的应用

2.2 激光拼焊

激光拼焊可将不同厚度、不同强度的钢板焊接成一个板坯后冲压成形,与传统工艺技术相比,应用在车身制造上有减少零件数量、减轻车身自重、减少模具投入和生产流程、增加安全性等优势[8]。典型的应用零件有车门内板、前地板、前后轮罩、侧围、A/B/C柱等等。

除了激光拼焊外,摩擦搅拌焊(Friction Stir Welding,FSW)已用在神龙汽车有限公司绝大部分传动轴的空心轴管与轴头的连接上。锁铆、点胶焊、超声波焊、超塑性扩散连接等技术也将逐步得到应用。

2.3 液压成型

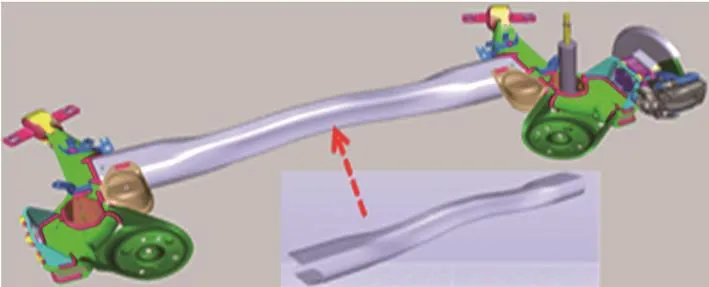

液压成型是利用流体介质的高压施力,将放在密闭模具中的管件或板料贴合凸模或凹模变形成所需形状零件的工艺技术,它在节省材料、简化模具结构、降低生产成本、减重的同时提高了零件整体的强度和刚度。液压成型作为一种近净成形技术,受到世界各大汽车公司的青睐,可被用于制造排放系统、发动机支架、曲轴、座椅框架、后桥部件等[9]。图10为神龙汽车有限公司开发使用液压成型技术生产的后横梁。

图10 液压成型后横梁

2.4 差厚轧制

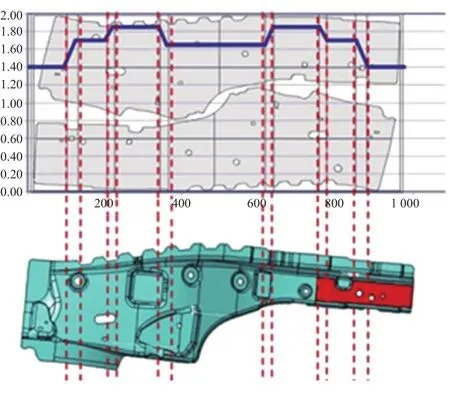

差厚轧制即变截面轧制,生产板厚沿长度方向按一定形状变化且精度高的纵向变截面钢板(TRB),可节省钢材用量,减少焊接次数,是一种轻量化的节约型钢板[10]。例如,图11为神龙汽车有限公司近年开发应用的右/左前上纵梁,它的厚度在1.4~1.85 mm之间变化。

2.5 楔横轧和径向锻造

楔横轧是将加热后的圆形坯料送入两个带有楔形模的轧辊中,坯料发生径向压缩和轴向压缩形成阶梯轴的成型工艺。某种手动变速器的二轴采用楔横轧技术成型,如图12所示(一模两根),相比热锻和冷锻产品节省了毛坯用量、提高了生产效率并且改善了工作环境,适合批量生产。

图11 差厚轧制右/左前上纵梁

图12 楔横轧设备(左)、变速器二轴(右)

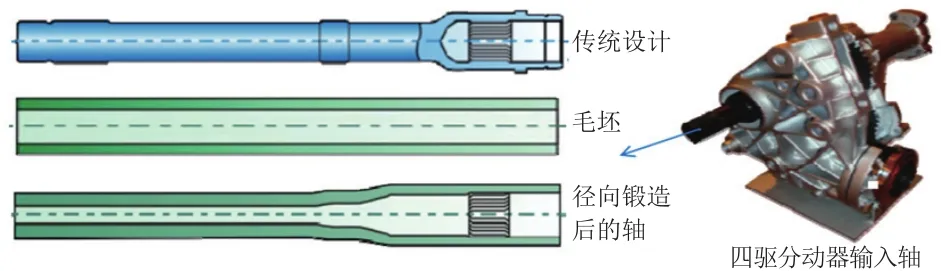

径向锻造是专门加工实心或空心长轴类零件的旋转锻造工艺,锻造时,分布在棒料圆周方向的锤头(2~8个)对工件进行快速和同步锻打。图13为某车企应用径向锻造法生产的四驱分动器空心输入轴,与实心轴相比,减少了加工成本,材料节省了40%,实现了轻量化。

图13 采用径向锻造工艺制造的四驱分动器输入轴

除以上工艺介绍外,其它的先进制造成型技术还有半固态成型、高真空压铸成型、喷射成型、气体辅助注射成型、电磁成型、无模多点成型、泡沫铝、塑料微发泡成型等等,待时机成熟后有望在汽车零件产品中得到应用。

3 结构优化技术

CAD/CAE/CAM计算机辅助技术涵盖了汽车设计和制造的各个环节,轻量化的另一手段就是在汽车零部件概念设计、初始结构设计、产品工程设计及样车制造过程中做相关结构的分析和优化,或去除零部件的冗余部分、或减少搭接(如花边形设计)、或改变结构,以实现对汽车零部件的精简化、整体化和轻质化。这是从源头设计上就开始着手做文章,主要运用ANSYS、UG、CAD、CATIA等软件,手段有形貌优化、尺寸优化、拓扑优化(包括多种轻量化材料的匹配、零部件的优化分块)、有限元分析和模块化集成设计等。

下面仅结合神龙汽车有限公司的实际应用情况作两个实例展示。

实例(1):三角臂在汽车行驶于不平路面时起平衡支撑作用,原采用图14a的结构,制造材料为非调质钢30MnVS。更改后材料为具有高扩孔性的铁素体-贝氏体钢FB60(FB- Ferrite and Bainite Steel),结构如图14b所示,质量减轻近50%,制造能耗降低65%。今后还将进一步研究锻铝材料在三角臂上的应用。

图14 三角臂结构变更

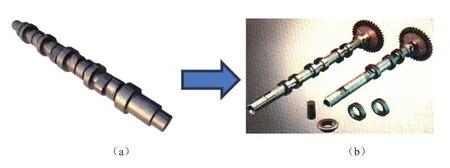

实例(2):凸轮轴控制着气门的开启和闭合动作,是发动机里的重要部件。原来采用图15a所示的实心结构,制造材料为铸造冷激灰铸铁GLA1,关键是控制凸轮轴桃尖部位的硬度和白口层深度,保证整体成型后桃片部分耐磨耐用。更改后采用装配式空心结构,如图15b所示,空心管材料为E355(相当于国产Q345)、桃片材料为GCr15,两者的装配工艺有花键式连接和热套法过盈配合连接,质量相比减轻20%,制造能耗降低50%。今后还将进一步研究粉末冶金材料在凸轮轴上的应用。

图15 发动机凸轮轴结构优化

上汽技术中心范军锋等[11]指出,以计算机辅助作为获取知识的手段,建立汽车零部件性能数据库及成形工艺咨询库;建立常用车型材料在成形前、后及不同使用时间的参数库;建立吸能部件优化设计专家系统,开发新一代汽车CAE软件系统。通过建立这些数据库和专家库,大幅度提高我国汽车结构设计水平,可为快速进行汽车结构轻量化设计提供有力的手段和有效的工具。

4 结语

综上所述,在汽车工业快速发展的今天,推行汽车轻量化技术应该牢牢掌握新材料应用、先进成型工艺、结构优化设计三个重点,设计是龙头、材料是基础、工艺是桥梁,实际开发中往往是这三方面综合应用的结果。

轻量化也是一个多学科、多领域交叉的系统工程,不仅为实现汽车减重,还应同时兼顾产品的成本、质量、功能、NVH和可回收性等要素。相信在政府部门、汽车生产企业、零部件供应商和消费者群体的共同努力下,汽车轻量化工作会朝着更加节能、环保、智能化、信息化、系统化的方向发展。

参考文献(References):

[1]国务院办公厅.国务院关于印发节能与新能源汽车产业发展规划(2012―2020年)的通知[EB/OL].[2012-07-09].http://www.gov.cn/zwgk/2012-07/09/content_2179032.htm.The State Council.Development Program of Energy Saving and New Energy Vehicles Industry (2012-2020)[EB/OL].[2012-07-09]. http://www.gov.cn/zwgk/2012-07/09/content_2179032.htm.(in Chinese)

[2]刘远华. 汽车车身结构与维修[M].重庆:重庆大学出版社,2010.LIU Yuanhua. Automobile Body Structure and Maintenance[M].Chongqing:Chongqing University Press,2010.(in Chinese)

[3]智淑亚.汽车车身轻量化材料的应用与发展[J].机械设计与制造工程,2010,41(17):104-106.ZHI Shuya. The Application and Development of Lightweight Car Body Materials [J]. Machine Design and Manufacturing Engineering,2010,41(17):104-106. (in Chinese)

[4]王智文.汽车轻量化技术发展现状初探[J].汽车工艺与材料,2009(2):1-5.WANG Zhiwen.Automobile Lightweight Technology Development at Present Situation [J].Automobile Technology & Material,2009(2):1-5. (in Chinese)

[5]刘建兰.汽车轻量化材料的应用及发展[J].企业技术开发,2015,34(13):59-60.LIU Jianlan. The Application and Development of Automotive Lightweight Materials [J].Technological Development of Enterprise,2015,34(13):59-60. (in Chinese)

[6]应善强,张捷,王景晟,等.汽车轻量化技术途径研究[J].汽车工艺与材料,2010(2):1-4.YING Shanqiang,ZHANG Jie,WANG Jingsheng,et al. The Study of Automotive Lightweight Technology[J].Automobile Technology & Material,2010(2):1-4. (in Chinese)

[7]郭玉琴,朱新峰,杨艳,等.汽车轻量化材料及制造工艺研究现状[J].锻压技术,2015,40(3):1-5.GUO Yuqin,ZHU Xinfeng,YANG Yan,et al. Research State of Lightweight Material and Manufacture Processes in Automotive Industry [J]. Forging & Stamping Technology,2015,40(3):1-5. (in Chinese)

[8]何昌德,杨普新.轻量化材料及加工技术在现代汽车上的发展和应用[J].装备制造技术,2011(2):93-96.HE Changde,YANG Puxin.Application of Lightweight Materials and Processing Technology in Modern Motor Vehicles[J]. Equipment Manufacturing Technology,2011(2):93-96. (in Chinese)

[9]赵明皞,王成明.汽车轻量化技术的应用及发展趋势[C]//河南省汽车工程学会第七届科研学术研讨会论文集,郑州,2011:1-4.ZHAO Minghao,WANG Chengming. Application and Development Trend of Automobile Lightweight Techonology [C]//The 7th Research Papers of Automobile Engineering Institute of Henan Province,Zhengzhou,2011:1-4. (in Chinese)

[10]刘相华,吴志强,支颖,等.差厚板轧制技术及其在汽车制造中的应用[J].汽车工艺与材料,2011(1):30-34.LIU Xianghua,WU Zhiqiang,ZHI Ying,et al. TRB Rolling Technology and Application in Vehicle Manufacture[J]. Automobile Technology & Material,2011(1):30-34. (in Chinese)

[11]范军锋.现代轿车轻量化技术研究——新材料技术、轻量化工艺和轻量化结构[J].汽车工艺与材料,2009(2):10-15.FAN Junfeng. Study on Lightweight Techmology of Modern Passenger Car—New Material Technology,Lightiweight Process and Lightweight Structure [J]. Automobile Technology & Material,2009 (2):10-15. (in Chinese)