竹纤维家纺面料的防缩防皱整理

彭丽萍,徐善如,缪永梅

(1. 南通三荣贸易有限公司,江苏南通 226001;2. 江苏华创检测技术服务有限公司,江苏南通 226601)

竹(浆)纤维是一种将竹片做成浆,然后将浆做成浆粕再湿法纺丝制成纤维,其制作加工过程基本与粘胶相似。竹纤维面料具有优良的吸湿性和透气性能,而且手感柔软、舒适凉爽。近年来,竹纤维家纺面料越来越受到人们的欢迎[1-3]。虽然竹纤维的化学结构与粘胶纤维和棉纤维的化学结构相似,但由于纤维原料的不同以及制作过程的差异,使得竹纤维与棉纤维在形态上和聚集态结构方面不完全相同。竹纤维面料的聚合度和棉相比要低得多,结晶度也低,约为40%,结晶尺寸也较小。此外,竹浆纤维的取向度也较低,使得竹纤维面料更易起皱,缩水率更高[4-7]。为了克服其易皱、缩水率高的不足,本课题选用超低甲醛树脂对其进行防缩防皱整理,并优化了整理工艺。

1 实验部分

1.1 材料、药品和仪器

实验材料 :竹纤维云缎染色面料(淡黄色),规格:9.75tex×9.75tex,681根/10cm×492根/10cm。

药品:超低甲醛树脂(工业级,南通海汇科技发展有限公司),渗透剂JFC、柔软剂618N(工业级,南通日成纺织助剂厂),氯化镁、柠檬酸(分析纯,汕头市西陇化工有限公司)

仪器:EL303型电子天平[梅特勒-托利多仪器(上海)有限公司];PHS-3C精密pH计(上海仪电科学仪器股份有限公司);PB1型横式压染机、R-3型自动定型烘干机(厦门瑞比精密机械有限公司);YG(B)541E型智能式织物折皱弹性仪、WSB-3A型智能数字白度计(温州大荣纺织仪器有限公司);YG065H/PC电子织物强力仪(莱州市电子仪器有限公司)等。

1.2 树脂整理工艺

1.2.1 工艺处方

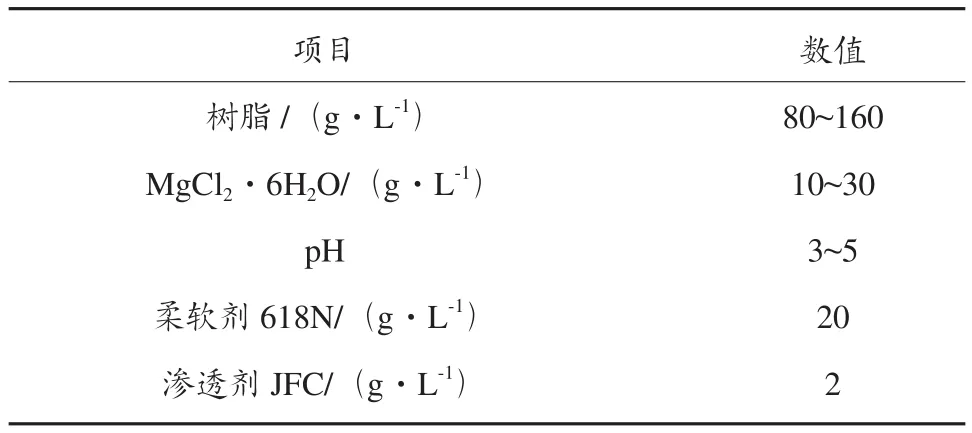

工艺处方见表1。

表1 工艺处方

1.2.2 工艺流程

配置整理液→二浸二轧(轧余率80%)→预烘(100℃,2min)→焙烘(130℃ ~170℃,2min) →放置24h→性能测试。

1.3 测试方法

1.3.1 撕破强力

参照GB/T 3917.2—2009《纺织品 织物撕破性能第二部分:裤形试样(单缝)撕破强力的测定》,在YG065H/PC电子织物强力仪上进行测试。每种试样经向测3块样,取平均值。

1.3.2 白度

参照GB/T 17644—2008《纺织纤维白度色度实验方法》,在WSB-3A智能数字白度计上测试。每块布样测试4次,取平均值。

1.3.3 折皱回复角

参照GB/T 3819—1997《纺织品 织物折痕回复行性的测试回复角法》,在YG(B)541E型智能式织物折皱弹性仪上进行测试。每种实验经向、纬向各测五块,取平均值。经向、纬向平均值的和即为测试布样的折皱回复角。

1.3.4 织物缩水率

参照GB/T 8629—2001《纺织品 实验用家庭洗涤和干燥程序》测定。

经向水洗尺寸变化率 = [(水洗后长度-水洗前长度)/水洗前长度] × 100%

纬向水洗尺寸变化率 = [(水洗后宽度-水洗前宽度)/水洗前宽度] × 100%

1.3.5 织物上甲醛质量分数

参照GB/T 2912.1—2009《纺织品甲醛的测定第一部分:游离和水解的甲醛(水萃取法)》测定。利用乙酰丙酮显色法制作甲醛标准曲线,通过标准曲线求得织物上甲醛质量分数。

织物上甲醛的萃取:将整理后的棉织物剪成0.5×0.5cm碎片,称取2g织物放入250mL的碘量瓶中,量取100mL的蒸馏水,在40℃的水浴锅中萃取1h。

吸光度测量:取5mL乙酰丙酮及5mL的甲醛萃取液于试管中,在40℃水浴锅中显色30min,常温避光保存30min,然后用分光光度计测定其吸光度。

织物上甲醛质量分数的计算:通过甲醛标准曲线得出甲醛的浓度,根据式(1)换算出织物上甲醛质量分数,用mg/kg表示。

式中:F—从织物样品中萃取的甲醛质量分数,mg/kg;c—从甲醛标准曲线得到的甲醛质量浓度,ug/mL;m—样品质量,g。

2 结果与讨论

2.1 树脂用量

利用树脂整理工艺,在催化剂用量为15g/L,整理液pH为4,焙烘温度为140℃,焙烘时间为2min的条件下,改变树脂用量,测得不同用量的树脂对整理织物性能的影响如表2所示。

表2 树脂用量对整理织物性能的影响

由表2可以看出,树脂用量对整理织物的白度和撕破强力影响不大。随着树脂用量的增加,整理织物的折皱回复角逐渐增大,缩水率逐渐降低。当树脂用量超过120g/L后,变化不明显。这是因为随着树脂用量的增加,树脂与织物的交联程度提高,从而导致防皱性能得到提高,缩水率下降。当树脂用量达到120g/L时,交联反应接近饱和,继续增加树脂用量,并不会使折皱回复角增加,缩水率降低。因此,选择树脂的用量为120g/L。

2.2 催化剂用量

氯化镁是树脂整理常用且性能稳定的催化剂,其它条件不变,改变催化剂氯化镁用量,测得不同用量的催化剂对整理织物性能的影响,如表3所示。

表3 催化剂的用量对整理织物性能的影响

由表3可知,随着催化剂用量的增加,织物的白度变化不大,撕破强力逐渐降低,缩水率减小,折皱回复角先增大后减小,在催化剂用量为15g/L时织物的折皱回复角最大。这是因为随着催化剂用量的增加,树脂的交联程度提高,织物的折皱回复角提高,缩水率降低。但催化剂氯化镁是一种释酸剂,在整理液中,镁离子会不断结合氢氧根离子,从而使整理液的酸性不断增加,在焙烘过程中,随着水分蒸发,纤维上整理液的酸度不断增加,导致了纤维素大分子的水解,强力下降。因此,催化剂的用量选择为15g/L。

2.3 pH的确定

实验中用柠檬酸调节整理液pH,固定树脂用量为120g/L,催化剂用量15g/L,焙烘温度为140℃,焙烘时间为2min不变,改变整理液的pH,测得不同的pH对整理织物的性能影响如表4所示。

表4 催化剂的用量对整理织物性能的影响

由表4可知,随着pH的增加,织物的白度变化不大,撕破强力有所提高,而折皱回复角是先增大后减小,缩水率增加。这是因为树脂与纤维的交联反应要在酸的催化作用下发生,但是强酸会对织物产生较大的损伤。因此,选择整理液pH为4.0。

2.4 焙烘温度

焙烘时间与焙烘温度对树脂与纤维交联程度的影响具有一定的关联性,固定树脂用量120g/L,催化剂用量15g/L,整理液pH为4.0,焙烘时间为2min不变,改变焙烘温度,测得不同焙烘温度对整理织物的性能影响如表5所示。

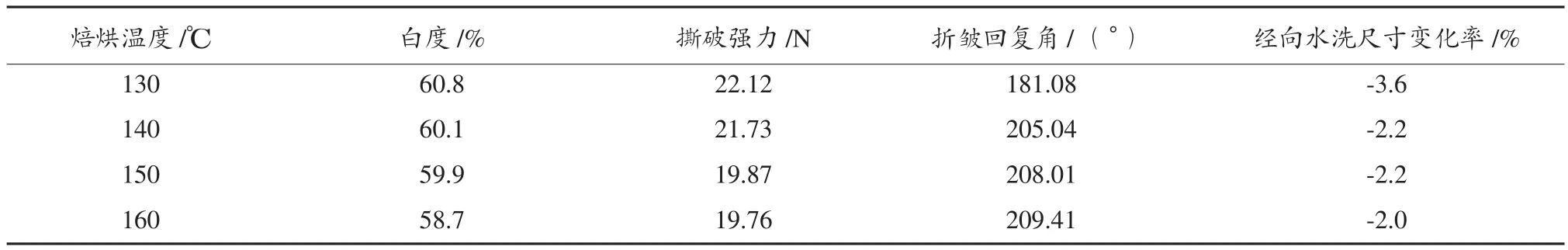

表5 焙烘温度对整理织物性能的影响

续表5

由表5可知,随着焙烘温度的提高,整理织物的白度和撕破强力呈下降趋势;织物的折皱回复角增加,缩水率下降,但焙烘温度超过140℃后变化不明显。这是因为随着温度的升高,树脂在织物上的交联程度不断提高,但温度过高,织物的表面会发生泛黄,白度和强力下降。因此,选择焙烘温度为140℃。

2.5 正交实验

从单因素实验的基础上进行四因素三水平正交实验,固定焙烘时间2min,以折皱回复角为考核指标,进一步优化整理工艺。正交实验的条件和结果如表6所示。

表6 正交实验方案及结果分析

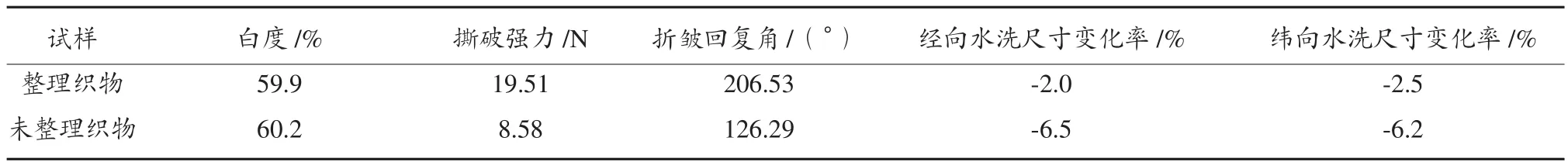

从表6可以看出,各因素对折皱回复角的影响由大到小顺序为:树脂用量 > pH >催化剂用量 > 焙烘温度,最佳整理工艺为:树脂用量125g/L,催化剂用量15g/L,pH4.5,焙烘温度145℃,焙烘时间为2min。按此工艺整理织物,与未整理布样进行比较,实验结果如表7。

表7 树脂整理前后织物性能比较

由表6可知,整理前后织物的白度变化不大,折皱回复角和撕破强力明显提高,缩水率明显减小。撕破强力提高一方面是由于整理液中添加了柔软剂,使织物重纱线间的摩擦系数减小,纱线在织物中的移动性提高。另外一方面,整理后织物发生了收缩,撕裂时有更多的纱线来共同承受撕力。

2.6 整理织物的甲醛质量分数

配制系列质量浓度甲醛溶液,根据各个浓度溶液的吸光度做出标准曲线,标准曲线如图1所示。

图1 甲醛标准曲线

测得整理织物萃取液显色后的吸光度为0.227,通过甲醛标准曲线及计算公式(1),计算出织物上甲醛质量分数为54.68mg/kg,符合GB 18401—2010《国家纺织产品基本安全技术规范》中的B类纺织品小于75mg/kg的要求。

3 结论

(1)竹纤维家纺面料防缩防皱的最佳整理工艺为:超低甲醛树脂用量125g/L,催化剂氯化镁用量15g/L,pH4.5,焙烘温度145℃,焙烘时间为2min。

(2)整理后竹纤维面料的折皱回复角提高了80°,水洗尺寸变化率减小3%以上,白度变化不大,撕破强力提高,织物上甲醛质量分数低于75mg/kg。