镀银生产线及污水酸雾处理系统的安全技术改进

平高集团有限公司 李付平 孙如伟

■引言

集团公司电镀厂担负镀银生产工艺及污水酸雾(废气)处理等作业过程,其特点是镀银生产线自动化程度较高且生产作业线长,占用空间较大、作业高度较高,生产两班倒,集体协同流水线作业,工艺性能独特质量要求高,辅助水电气暖系统庞大复杂,作业环境相对较差,污水酸雾(废气)处理排放必须符合环保标准要求,安全生产和环境保护至关重要。根据集团公司推行TPM全员生产自主维护管理及安全性评价要求,结合近年电镀生产改扩建工程,对新增扩建的镀银生产线、污水酸雾(废气)处理系统进行问题查找和整改完善,群策群力,全员参与,分析查找故障原因,安全隐患;深入排查安全运行作业及环境保护等存在的潜在不稳定因素,分析研究和实施技术改进方案,完善安全防护和环境保护治理措施,打造生产过程本质安全,确保环境保护治理达标,完善职业健康保障水平,提高生产效率和降本增效,取得较好效果。

■镀银生产线及污水酸雾(废气)处理基本情况和功能

镀银工艺是当前高压开关导电零部件及相关机电器件表面处理的关键工艺和先进技术,广泛应用于相关行业。根据企业发展规划,扩大再生产,改造扩建电镀厂房引进镀银生产线及配套污水酸雾(废气)处理系统。基本情况和功能:1、大导体铝件镀银生产线,主要型号规格:UA-3C-52W-31M,长度:32.5m,宽度:7.8m,高度:4.2m;主要进行大导体铝件镀银工艺处理;2、小导体铝件镀银生产一线,主要型号规格:UA-2C-42W-26M,长度:28.4m,宽度:7.8m,高度:4.2m;生产线长度较短,专用于小导体铝件镀银工艺处理。3、小导体铝件镀银生产二线,其功能参数与一线基本相同,根据工艺布局设计安装;4、铜件镀银生产线,主要型号规格:M-3C-20W-51M-3L,长度:29m,宽度7.8m,高度4.2m;专用于铜件镀银工艺处理,其基本功能与铝件镀银生产线大致相同;5、长导体铝件镀银生产线,非标设计,主要规格:长度:36m,宽度:12.2m,高度:8.2m,根据企业产品导电杆长度镀银需求设计,最长可加工3.8m铝导体,作业空间较高,配置有长导体上料/卸料操作装置和机构等。各生产线主要生产工艺流程:镀件由运输机送至相应工位槽进行电镀的各个工序,直到镀件完成所有工序的加工,最后,将挂具等相关工件进行退镀处理。生产线的控制方法:采用程控与手控相结合的形式,在正常生产过程中均可由PLC控制系统完成整个电镀过程;手控系统用于工艺流程变更时,其能自动计时,监控各种工作参数,手动自动可以互相转换。各整条生产线呈U型布局,前端为上料作业区,尾端为卸料作业区,中间为人行通道。

污水酸雾(废气)处理系统基本功能,在镀银生产作业过程中,产生大量废水酸雾(废气)污染环境,影响员工身体健康和环境保护,因此,必须配套设计安装污水处理系统及酸雾(废气)净化处理系统。污水处理系统主要功能与作用:各种污水分开收集处理,各有不同的收集池,然后进行分项处理,根据废水不同的化学类别加用不同化学药剂进行净化处理,污泥蒸发等方式,达到国家安全环保排放标准要求。酸雾(废气)净化处理系统主要功能及工作原理:在镀银生产过程中产生大量酸雾(废气)污染环境,影响健康,必须采取措施,将酸雾(废气)由风机导入酸雾(废气)净化处理塔,通过采用填料、喷淋分组分级式等方式净化处理酸雾(废气)后,尾气由排出口经风道排入大气,净化后的尾气排放应符合《大气污染物综合排放标准》GB16297的规定。基本情况如图所示:图1为大导体铝件镀银生产线,图2为铜件镀银生产线,图3为小导体铝件镀银生产一线,图4为小导体铝件镀银生产二线,图5为长导体铝件镀银生产线,图6为污水处理系统,图7为酸雾(废气)净化处理塔系列,图8为改扩建厂房镀银生产工艺平面布置图等。

图1 大导体铝件镀银生产线

图2 铜件镀银生产线

图3 小导体铝件镀银生产一线

图4 小导体铝件镀银生产二线

图5 长导体镀银生产线

图6 污水处理系统

图7 酸雾(废气)净化处理塔系列

图8 改扩建厂房镀银生产工艺平面布置图

■制作应用银板称重取样安全操作平台

在电镀生产线生产工艺过程中,根据生产成本要求及镀银质量要求,不论是大小铝件镀银还是铜件镀银均需要对镀银材料银板进行银板定期取样称重,然后再放回,以确定银板消耗情况及检验镀银件质量,核算成本等,常规的银板取样称重,由操作员工爬到平台到镀槽体上,进行取银板作业,如图9为大导体铝件镀银生产线员工在常规取银板,站立不方便,取银板作业过程频繁,存在机械伤害和高处坠落等安全隐患;图10为改造前沥干溶液进行银板称重,称重结束进行补加。镀银溶液被带出存在安全隐患和污染工作环境。

图9 镀银生产线改进前取银板

图10 改造前沥干溶液进行银板称重及补加

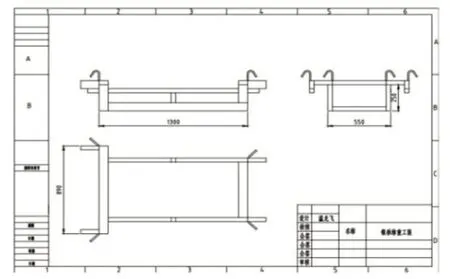

因此,根据现场具体情况及作业过程,研究分析确定在镀槽体上方制作安装可移动拆装装置——银板称重取样安全操作平台。根据作业环境,该平台采用不锈钢制作,根据不同生产线结构镀槽尺寸大小,制作相应的平台,该平台采用分解结构,使用时组装在一起,放置在自动生产线镀槽体上方,由操作者站在安全操作平台上进行银板取样称重,然后再放回,效果很好,如图11为银板称重取样安全操作平台设计图,图12为银板称重取样安全操作平台,图13为制作改造安全操作平台配套装置。使用银板称重取样安全操作平台后进行取样(银版)称重操作过程,降低了作业风险,保证安全作业,增加取样频率,及时掌握银板消耗情况,降本增效,取得较好效果。制作使用银板称重取样安全操作平台,增加安全操作保障,通过应用明显提高工作效率,保证安全作业,效果明显。如图14为改进后操作过程保证安全作业。

图11 银板称重取样安全操作平台设计图

图12 银板称重取样安全操作平台

图13 制作改造安全操作平台配套装置

图14 改进后操作过程保证安全作业

■镀银生产线自动槽盖开启系统改造

大导体镀银生产线及铜件镀银生产线自动槽盖开启控制系统为曲柄摇杆机构。改造前其自动槽盖开启系统由PP槽盖、支座、曲柄摇杆机构、立柱、导论、电机等组成,其工作原理为:通过电机驱动曲柄摇杆机构动作,使生产线槽盖开合,使之自动盖槽开槽,防止液体飞溅和电镀废气流窜,能有效的防止有毒有害气体、液体对人体造成的伤害和对环境的污染。在使用操作过程中发现原设计有一定陷缺:表现为电机驱动曲柄摇杆机构动作震动较大、槽盖开启不到位、产生变形;立柱强度不够、易倾斜支承力不够不平衡、易产生导轮偏离轨道槽,导致槽盖开启不到位;零部件落在槽盖上,导致立柱曲柄压弯、变形、使槽盖开合过程中槽盖板产生不规则开合,继续运行导致行车保护损坏,存在增加维修费用、影响生产等隐患。如图15所示改造前控制机构损坏变形情况,经研究分析,根据结构,增加立柱或横向支柱支撑,在其右侧加装不锈钢直角支架或横向支架以保证稳定性,平衡力的传递和释放,对三条镀银生产线,加装不锈钢支架改进,克服以前的不足,运行状态稳定,消除安全隐患,经改造后底座稳定,立柱强度增大,至今运行良好,满足生产使用要求。效果非常显著。如图16、图17、图18所示。在此基础上定期加强维护保养:1、自动盖板动作范围内严禁放置杂物,槽盖板上不得加载物件,及时清除槽盖板上的灰尘和污垢;2、及时检查各链接部位及新增支架焊接处是否紧固,并随时观察整体开启槽盖过程振动状况;3、检查电机是否有足够的启动力矩,检查槽盖转动部分是否有螺栓松脱;4、检查曲柄摇杆机构连接部位是否严重磨损、碰撞,清洁导向轮、调整导向轮位置;5、检查盖板是否裂纹变形严重,应及时更换维护等。促进镀银生产线运行作业过程安全可靠,运行稳定。

图15 控制开启盖板机构损坏变形

图16 增加不锈钢立柱支架

图17 增加不锈钢横拐角支架

图18 增加不锈钢立直角支架

■对镀银生产线等系统增加防护板(栏)

镀银生产线及污水酸雾(废气)处理系统,加上辅助水电气暖等系统,占地面积大,作业现场相对较大,作业环境相对较差,附属设备较多,作业空间受局限,在生产作业过程及传递交接指挥参观过程中,存在安全隐患,造成生产线附属设施等损坏及易造成人身意外伤害等,根据具体情况,进行技术改进,加装和完善安全防护装置。如图19在大导体铝件镀银生产线北侧处制作安装防护板,采用PVC板材;如图20小导体铝件镀银生产一线南侧防护板,采用PVC板材;如图21所示对小导体铝件生产二线南侧暴露部位,附属设备处加装安全防护栏,采用钢管加高装置,进行隔离防范,并涂上黑黄安全标志色标,给予警示;如图22所示,生产线吊运机增加平台及护栏,有利于检修观察生产情况,保护人身安全;如图23长导体铝件镀银生产线南侧防护板,采用PVC板材,对外置过滤机附属设备单独防护,效果很好;如图24长导体铝件镀银生产线挂料机构防护栏,进行隔离防护;如图25生产线供热管道阀门增加防护栏,防止碰触意外伤害;如图26污水处理系统污泥蒸发间防烫伤护栏等,采取安全防范,避免误入碰撞等意外伤害,增强安全防护隔离功能,效果较好。

图19 大导体铝件镀银生产线北侧防护板

图20 小导体铝件镀银生产一线南侧防护板

图21 小导体铝镀银生产二线一侧防护板

图22 生产线吊运机增加平台及护栏

图23 长导体铝件镀银生产线南侧防护板

图24 长导体镀银生产线上卸料机构防护栏

图25 生产线供气管道阀门增加防护栏

图26 污水处理系统污泥蒸发间防烫伤护栏

■污水处理系统药品添加过程改进

电镀过程污水处理系统至关重要,是保证电镀过程污水处理的必需装置。污水处理系统及处理过程中必须对回用水处理环节定期加装药品添加剂氯化钠(NaCL)进行还原处理等。由于药品添加剂筒体较高(约2000mm),加药位置狭小,每袋添加剂——氯化钠重量约50kg,加装添加剂时需员工站在板凳或人字梯上搬运添加剂进行添加,如图27所示常规送添加剂氧化钠过程,即使送上去了,由于桶的材质为塑料桶,人站在凳子上也很不安全,存在安全隐患,劳动强度较大,工作效率低,根据污水处理系统特点,经分析认为,应改造增加上料(药品添加剂)系统,消除人工上料安全隐患,降低劳动强度,促进职业健康。设计制作了污水处理系统自动上料机构,如图28所示,利用风能制作送料装置,以车间压缩空气作动力,代替无油风机制作送料装置及料斗,靠压缩空气吹动添加剂自动上料,减低制作成本,充分利用空间,降低复杂程度,操作简便,深受作业人员欢迎。

图27 人工送料过程不安全劳动强度大

图28 靠压缩空气吹动添加剂自动上料

■酸雾(废气)净化系统改进

酸雾(废气)净化系统主要功能,是对电镀生过程中产生的酸雾(废气)等有害气体,通过酸雾(废气)净化处理塔予以净化达标排出,保证职业健康和净化作业环境。新厂房镀银生产线原配置酸雾(废气)净化处理塔,集中安装在新厂房二楼辅助房,其为湿法吸收型净化设备,功能设计为填料、喷淋分组分级式,其工作原理为:酸雾(废气)由风机导入净化塔,通过匀风格栅使废气酸雾匀速进入一级填料功能段,进行一级喷淋,使得废气酸雾与喷淋液一次充分接触,经一级处理后的酸雾(废气)减速进入二级填料喷淋功能段,再使废气得到更充分的气液二相接触反应,然后再经脱液器脱液除雾后,尾气由排放口经风道排入大气。其净化处理过程,对水压水量要求比较高,投运以来由于自来水长期压力较小且水量较少,不能满足酸雾(废气)净化处理塔的用水需求,造成酸雾(废气)净化处理塔喷淋系统不能安全正常运转,不符合国家环保要求,造成镀银生产线停产。经研究,进行用水系统改造,将污水处理系统净化即将排放的酸碱回用水加以利用,增加制作一套回水利用供水系统,供新厂房所有酸雾(废气)净化处理塔使用,效果很好。从节能降耗、提高设备运行率等方面考虑,改变酸雾(废气)处理塔供水源,使用电镀污水处理系统处理过的电镀废水,通过管路改造,添加提升增压泵,增加供水压力,使处理过的电镀废水进入到酸雾(废气)处理塔的吸收液池中进行再利用。第一,可改善供水压力不足的问题,避免因酸雾(废气)净化处理塔无法工作而造成的不良后果;第二、节约水资源,新厂房酸雾(废气)净化处理塔每天用水量15吨左右,全年用水近5000吨,改造后使用回用水每年可节约费用2万元左右;第三、有效提高环境保护力度,净化后的尾气排放符合《大气污染物综合排放指标》,氯化氢(HCL)气体净化效率在95%以上,硫酸雾(H2SO4)气体净化率90%以上,碱雾(NaOH)气体净化效率达到93%以上。如图29为酸雾净化处理塔回水利用系统,图30为回水利用提升增压泵,改造后酸雾(废气)净化处理塔回水利用系统有效满足使用要求。

图29 酸雾净化处理塔回水利用管路系统

图30 回水利用提升增压泵

■结语

电镀生产线作业及污水酸雾(废气)净化处理是生产相对风险较大、影响环境保护的作业过程,其生产过程中设备运行的本质安全是电镀作业过程生产的重要保障。污水酸雾(废气)处理达标是环境保护的基本要求,通过对电镀生产工艺过程镀银生产线和污水酸雾(废气)处理系统采取相应的技术改造,大大提高了电镀生产线及污水酸雾(废气)处理系统的安全作业性能和使用效率,完善了生产过程的本质安全和环境保护手段,增强了员工的安全归属感和职业健康水平,降本增效、节约资源,促进了企业生产经营工作的发展。