电积过程酸雾前端与末端耦合治理工艺及应用实践

陈 杭, 衷水平,3, 康锦程, 张 鹏, 张兴勋, 王 滔, 张焕然

(1.紫金矿业集团股份有限公司, 福建 上杭 364200; 2.低品位难处理黄金资源综合利用国家重点实验室, 福建 上杭 364200; 3.江西理工大学, 江西 赣州 341000)

电积过程酸雾前端与末端耦合治理工艺及应用实践

陈 杭1,2, 衷水平1,2,3, 康锦程1, 张 鹏1,2, 张兴勋1, 王 滔1, 张焕然1,2

(1.紫金矿业集团股份有限公司, 福建 上杭 364200; 2.低品位难处理黄金资源综合利用国家重点实验室, 福建 上杭 364200; 3.江西理工大学, 江西 赣州 341000)

针对铜电积过程中存在酸雾大、污染环境等问题,采用前端抑制和末端治理的耦合新工艺,解决了电积车间酸雾弥散的问题。应用结果表明,采用阳极套袋能有效减少气泡数量,可从源头上抑制酸雾的带出;采用透明树脂板与强制通风法联用能有效地收集电积槽面的酸雾,降低酸雾对人体与设备的影响,车间经改造后酸雾浓度由原来的35 mg/m3降低至1 mg/m3左右。

铜电积; 酸雾; 阳极套袋; 强制通风法

某铜湿法厂采用“生物堆浸- 萃取- 电积”工艺提取阴极铜,年产阴极铜2.47万t。其中,电积过程为高纯阴极铜产品直接生产工序,工艺控制、设备性能直接决定产品质量,其反应式如下[1]:

阳极:

2H2O-4e→4H++O2↑

(1)

阴极:

Cu2++2e →Cu

(2)

由式(1)、(2)可知,在硫酸铜电沉积过程有O2生成,当气泡直径增大至0.3 mm时,将脱离阳极板表面从电解液中加速上升至电解液与空气界面处爆裂,产生的喷溅液滴以10 m/s的速度喷射进入大气,导致大量的电解液微滴弥散于空气中,电解液中硫酸浓度高达160~180 g/L,造成电积车间酸雾弥漫[2]。

弥漫的酸雾将造成以下几点不利的影响:(1) 恶化作业环境,严重影响工人的身体健康[3];(2) 对周围的环境与大气造成污染;(3) 造成厂房及设备的腐蚀,缩短使用寿命;(4) 造成硫酸的损失[4]。目前,国内外抑制酸雾的方法主要可划分为前端抑制和末端治理两大类。其中,前端抑制主要有泡沫覆盖法[5-7]和添加全氟表面活性剂法[8-10]、小球覆盖法[11-12]、机械消除法[13]、表面隔离法[14-16]等。后端治理的方法主要有通风法[17-18]、静电除雾法[19]和水喷淋吸收法[20]等。该铜湿法厂从2005年投产以来一直致力于酸雾治理工作,历年来采取了PP小球覆盖法、酸雾抑制剂法,效果均不理想,直到2009年建成电积槽酸雾排气净化系统,但仍未彻底的抽除酸雾,且另外引起电积槽导电铜排、绝缘排及阳极板加快腐蚀,增加生产成本。

为了缓解酸雾造成的负面影响,2012年湿法厂决定采用前端抑制与末端治理耦合的方法治理酸雾。通过阳极套袋的方式从源头上减少酸雾的形成,末端匹配电积密闭抽风系统,确保酸雾高效集中处理,实现清洁生产。

1 酸雾前端抑制技术

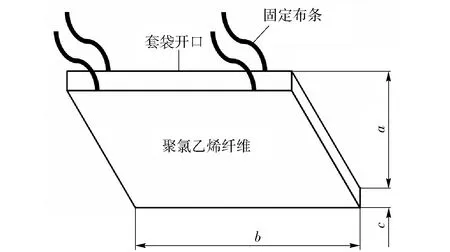

在电积过程中,阳极表面会析出大量的气泡,这些气泡直径小而密集且冲破液面时速度大,极有利于酸雾的带出。为此,国内外学者提出了泡沫覆盖法、小球覆盖法和表面隔离法等方法抑制酸雾的生成,但仍无法摆脱抑制效果不理想或操作费用过高的问题。因此,湿法厂提出采用阳极套袋的方式从源头上抑制酸雾的生成,阳极套袋如图1所示。由图1可知,阳极套袋主要由聚氯乙烯纤维制成,套袋一端开口可装入阳极,开口上方有固定布条可系于铅阳极板上,其应用如图2所示。

图1 阳极套袋示意图

在传统的电镀过程中,为了保证镀层的光亮与微观平整性,通常采用棉、麻、混纺织物及漂白布、的确良布、涤纶布等制成阳极套袋,将阳极套住,抑制阳极溶解杂质迁移至镀层表面污染镀层[21]。在铜电积过程中使用阳极套袋,一方面可以抑制铅阳极溶解产生的悬浮杂质迁移而污染阴极;另一方面,如图3所示,阳极套袋可使气泡聚集长大,减少气泡数量,也可以减缓气泡逸出电解液面时的速度,从而减少电解液的夹带量和气泡破裂时喷溅液滴的喷射速度,抑制大量的电解液进入空气。图4为前端抑制技术对车间酸雾含量的影响。由图4可知,未对阳极进行套袋时,车间酸雾含量为32.6 mg/m3;采用阳极套袋后,车间酸雾含量显著降低至7.8 mg/m3。

图2 阳极套袋生产应用

图3 酸雾抑制机理示意图

图4 前端抑制技术对车间酸雾含量的影响

2 酸雾末端治理技术

2.1 技改前

2009年铜湿法厂进行了电积槽酸雾排气净化系统技改工程,如图5所示。其主要设备有:玻璃钢酸雾净化塔、罗茨风机、大小玻璃钢管道、槽侧面建设、风管软接头、丙纶布等。该工程投入使用后,其效果很不理想,具体原因有如下两点:(1)由图5可知,电积槽面只有一个风口,所抽走的只是槽面较小局部的酸雾,离风口较远的酸雾无法排除,大量的酸雾只能从槽面上逸出或沉积在槽内,且丙纶布搭接存在加工漏缝,造成酸雾抽吸不彻底,厂房内仍有酸雾,工作环境恶化,且腐蚀行车等设备,存在安全隐患。(2)由于电积槽面采用丙纶布遮盖,酸雾沉积在槽内,使槽面形成酸性潮湿的环境,阴阳极导电棒长期在潮湿的环境下,导电排、绝缘排和阳极板因硫酸铜结晶发生电腐蚀,设备使用年限缩短,影响正常生产。

图5 技改前强制通风方式

2.2 技改后

针对首次技改出现的酸雾抽吸不彻底,腐蚀导电排、绝缘排等问题进行二次技改,该次技改只针对电积槽槽面进行,原有的抽风系统不变,如图6所示,其主要技改内容为:(1)由现有槽面上的一个抽风口改造成多个抽风口,使电积槽上方形成负压作业;(2)制做耐酸碱透明树脂板盖板,要使电积槽形成负压作业,就要使电积槽成为一个密封器,采用5 mm耐酸碱透明树脂板,树脂板盖板底安装玻璃钢滑轮,双层滑动方法,类似铝合金推拉窗原理,方便操作;(3)风口联接,玻璃钢盖内内置抽风管与槽体外的风管联接采用活动管连接,便于员工日常安装及拆开,进行铜板出槽及巡检。

通过电积槽酸雾抽风系统改造,槽盖之间相连更为紧密,保证良好抽风效果。电积槽内部导电排、绝缘排和阳极板上不会再大量积聚硫酸铜结晶,可以大大减缓导电板等因硫酸铜结晶引起的电腐蚀速度。另外,透明树脂板可方便检查电积槽内生产情况,提高安全生产系数,且整体美观大方,槽盖板上下两层滑轮设计使操作更加方便省力。

图6 技改后强制通风方式

3 应用实践

该湿法厂于2012年决定采用前端抑制与末端治理耦合的方法治理酸雾,其生产车间技改前后对比,如图7所示。由图7可知,技改后车间美观大方,导电排没有明显的硫酸铜结晶,车间地面干净整洁。改造前后车间酸雾浓度由表1所示。由表1可知,电积车间酸雾浓度由改造前的35 mg/m3降低至改造后的1 mg/m3左右,前端与末端耦合技术能有效解决酸雾量大,作业环境差,腐蚀设备的问题。

图7 生产车间酸雾治理改造前后对比

时间改造前酸雾浓度/mg·m-32009年12月31 62010年6月35 82010年12月33 22011年6月37 2时间改造后酸雾浓度/mg·m-32014年6月0 92014年12月0 62015年6月1 12015年12月0 7

4 结论

经过3年多的生产,前端与末端耦合技术治理酸雾具有以下几点优势:

(1) 阳极套袋能大大减少气泡的数量,减低气泡的上浮速度,有效地从源头上抑制酸雾的生成,使车间酸雾含量由32.8 mg/m3降低至7.8 mg/m3左右。

(2)采用铝合金推拉窗原理建立的树脂板,整个电积槽处于密封器环境。配上抽风系统,使电积槽形成负压表面,酸雾不逸出槽外,也不停滞在槽面,电积槽处于干燥环境,阴阳极导电棒不产生腐蚀。而且,树脂板盖防腐功能好,一次性投资,长期使用。

(3)采用前端抑制和末端治理耦合技术,铜电积车间的酸雾浓度显著降低,可由原先的35 mg/m3降低至1 mg/m3左右。

[1] 周爱国. 铜电积用新型铅基合金阳极的制备及性能研究[D]. 昆明理工大学, 2010.

[2] Pohmer K, Alteweier H B, Stachulla K H. Spray mist inhibitors for basic electrolysis baths: U.S. Patent 5,624,541[P]. 1997- 04- 29.

[3] 杨齐, 李晓光. 乡镇电镀行业的劳动卫生学调查[J]. 医学动物防制, 2006, 22(4):271-272.

[4] 龚佩, 马青义. 半密闭罩在酸雾治理中的应用[J]. 工业安全与环保, 2003, 29(9):43-45.

[5] Cheng C Y, Urbani M D, Miovski P, et al. Evaluation of saponins as acid mist suppressants in zinc electrowinning[J]. Hydrometallurgy, 2004, 73(1): 133-145.

[6] Dhak D, Mahon M, Asselin E, et al. The effects of mixtures of acid mist suppression reagents on zinc electrowinning from spent electrolyte solutions[J]. Hydrometallurgy, 2011, 108(1): 1-10.

[7] 袁交秋. 高效酸雾抑制剂的研制[J]. 矿冶工程, 1998,18(4):48-49.

[8] 张磊, 王海北, 杜善志,张邦胜,王春,李如川. 新型酸雾抑制剂FC-1100的应用研究[J]. 有色金属(冶炼部分), 2007,(6):18-19.

[9] 陈庆云. 抑铬雾剂F-53的研制带动了有机氟化学的发展[J]. 有机化学, 2001, 21(11):805-809.

[10] Pohmer K, Alteweier H B, Stachulla K H. Spray mist inhibitors for basic electrolysis baths: U.S. Patent 5,624,541[P]. 1997- 04- 29.

[11] Al Shakarji R, He Y, Gregory S. The sizing of oxygen bubbles in copper electrowinning[J]. Hydrometallurgy, 2011, 109(1): 168-174.

[12] Bultman D A, Olson M H. Mist suppressant for solvent extraction metal electrowinning: U.S. Patent 4,484,990[P]. 1984- 11- 27.

[13] Al Shakarji R, He Y, Gregory S. Statistical analysis of the effect of operating parameters on acid mist generation in copper electrowinning[J]. Hydrometallurgy, 2011, 106(1): 113-118.

[14] Bourke S H. Control agent for reducing metal acid mist emissions from electrolytic cell operations: U.S. Patent 5,997,711[P]. 1999- 12- 07.

[15] Boycott W. Composition and method for suppressing spray in electrolytic process: U.S. Patent 3,755,095[P]. 1973- 08- 28.

[16] Hyman C. Mist suppression in electroplating solutions: U.S. Patent 3,657,080[P]. 1972- 04- 18.

[17] 程显峰, 吴丽梅. 大气污染物—酸雾的控制技术研究[J]. 应用能源技术, 2006,(6):19-21.

[18] 仝一喆, 刘志宏. 冷却塔通风除酸雾治理锌电积车间酸雾[J]. 有色金属工程, 2012,(2):50-52.

[19] 姜朝林, 于波, 王洪利. 立塔式静电除雾器技术研究[C]. 全国电除尘学术会议, 2005.

[20] 张长江. MUM抑制酸雾水帘装置的设计和应用[J]. 金属制品, 2007, 33(4):41-42.

[21] 马忠信. 影响酸性光亮镀铜层微观整平性的因素[J].电镀与环保, 2001,21(5):37-39.

Technology and application of treating acid mist by combination with source controlling and follow-up treatment in copper electrowinning

CHEN Hang, ZHONG Shui-ping, KANG Jin-cheng, ZHANG Peng, ZHANG Xing-xun, WANG Tao, ZHANG Huan-ran

According to a series of problems such as heavy acid mist, air pollution during copper electrowinning, a technology combination with source controlling and follow-up treatment was adopted. The application result showed that the bagging anode could decrease the bubble amount and reduce the acid mist carried from electrolyte, and that the acid mist could be collected by using transparent resin plate and the reinforced exhausting system, which could reduce corrosion of equipment and acid mist concentration. The acid mist concentration was reduced from 35 mg/m3to 1 mg/m3.

copper electrowinning; acid mist, bagging anode; reinforced exhausting system

国家自然科学基金:RE对铜电积Pb-Sn-RE合金阳极性能的影响机制研究(51364016)

陈 杭(1989—),男,福建三明人,硕士,冶金工程师,从事铜、金湿法冶炼研究工作。

TF811

B