从鼓风炉冶炼粗铅副产物铅冰铜中提铜的工艺研究

刘大方, 史谊峰, 舒 波, 范兴祥, 杨坤彬, 向成喜

(1.昆明理工大学冶金与能源学院, 云南 昆明 650093; 2.云南铜业股份有限公司, 云南 昆明 650102; 3.昆明冶金高等专科学校冶金材料学院, 云南 昆明 650033)

从鼓风炉冶炼粗铅副产物铅冰铜中提铜的工艺研究

刘大方1,2, 史谊峰2, 舒 波2, 范兴祥3, 杨坤彬2, 向成喜2

(1.昆明理工大学冶金与能源学院, 云南 昆明 650093; 2.云南铜业股份有限公司, 云南 昆明 650102; 3.昆明冶金高等专科学校冶金材料学院, 云南 昆明 650033)

基于鼓风炉冶炼副产品铅冰铜,提出了加硫酸亚铁氧化焙烧—硫酸浸出提铜工艺。分析了焙烧过程中的物相变化,重点研究了浸出过程中初始硫酸浓度、浸出温度、浸出时间、液固比等对铜浸出率的影响。试验表明,铅冰铜中的硫化物经焙烧后转化为硫酸盐;焙烧产物在初始硫酸浓度1.5 mol/L、温度95 ℃、时间2.0 h、液固比4∶1的条件下浸出,铜浸出率达到98.22%,浸出渣主要物相为PbSO4、Fe2O3。该工艺具有流程短、操作简单、铜浸出率高等优点。

铅冰铜; 硫酸亚铁; 焙烧; 铜浸出率

火法炼铜过程中有大量的烟尘产生,其除含铜外,还富集了原料中的铅、锌、砷、铋、锡、铟、镉等有价金属,具有很高的回收价值。铜冶炼厂的烟尘大多采用鼓风炉冶炼回收其中的铅,同时副产铅冰铜。铅冰铜为一种含铅、铜硫化物,常在粗铅和炉渣之间产出,是Cu、Pb、Fe、As、Sb、Zn等金属硫化物的共熔体[1],含有一定量的Au、Ag,In等稀散及贵金属,铟在其中有效富集,具有较高的回收价值。

铅冰铜的处理方法主要有火法和湿法,湿法有FeCl3浸出[2]、HCl-H2O2氧化浸出[3]、H2SO4-H2O2氧化浸出[4]、氯化浸出[5]、氨氧化浸出[6]、常压酸浸[7-8]、加压氧化酸浸[9-12];火法有还原- 熔炼法[13],这些方法存在着回收率低、试剂消耗大、成本高等诸多问题,难以获得满意的经济效益。本文对铅冰铜氧化焙烧-硫酸浸出提铜工艺进行研究。

1 试验

1.1 原料

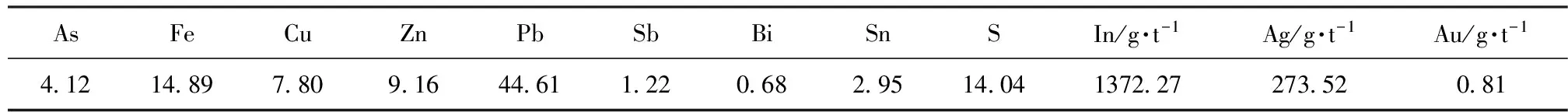

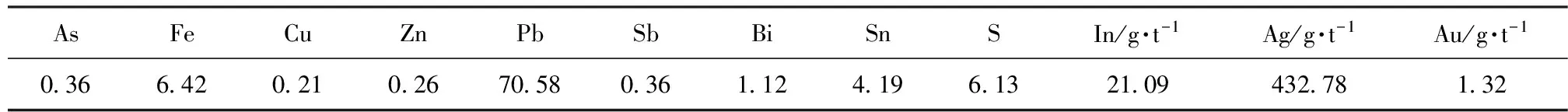

试验原料为铜冶炼系统烟尘经还原熔炼获得的铅冰铜,用荧光光谱仪(XRF)分析其主要含有铅、铜、铁、锌、硫,其余为砷、锡、锑、铋及少量的铟、银等,铅冰铜化学组成分析结果见表1。

表1 铅冰铜成分 %

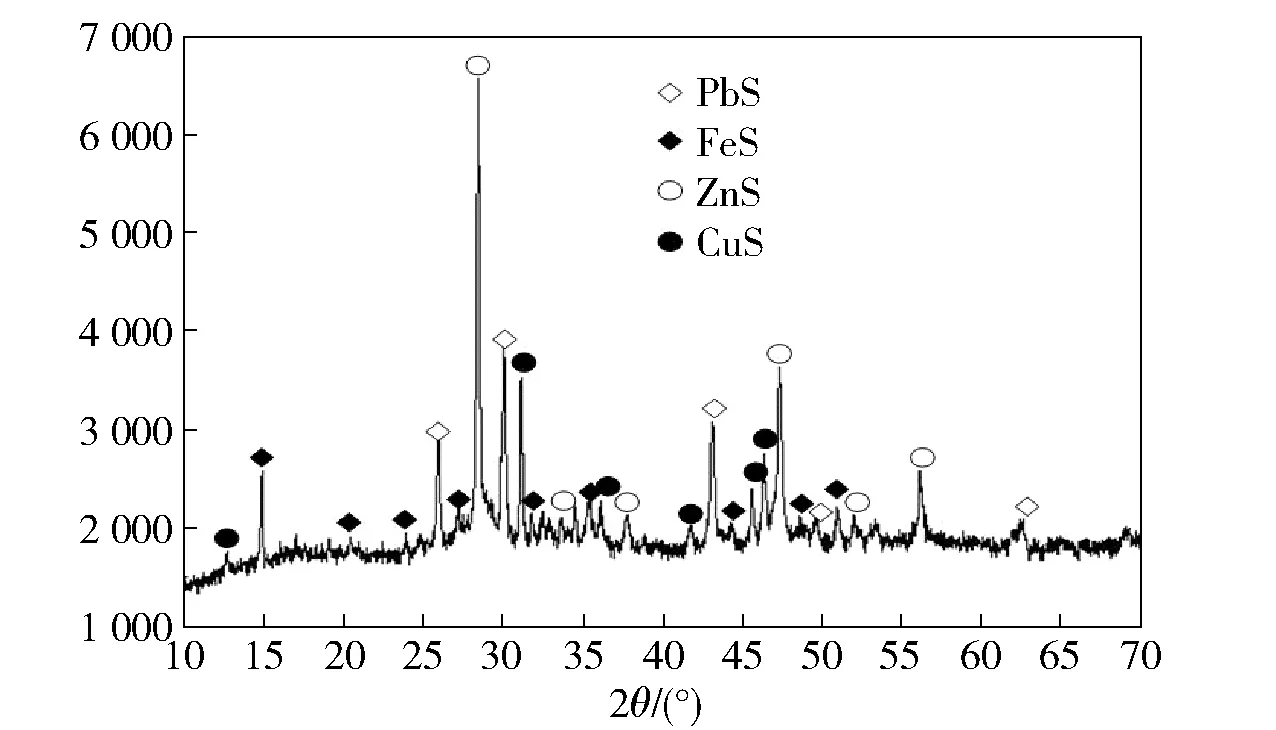

从图1XRD分析结果可以看出,物料中的主要物相为硫化铅、硫化锌、硫化亚铁、铜铁硫化物等。

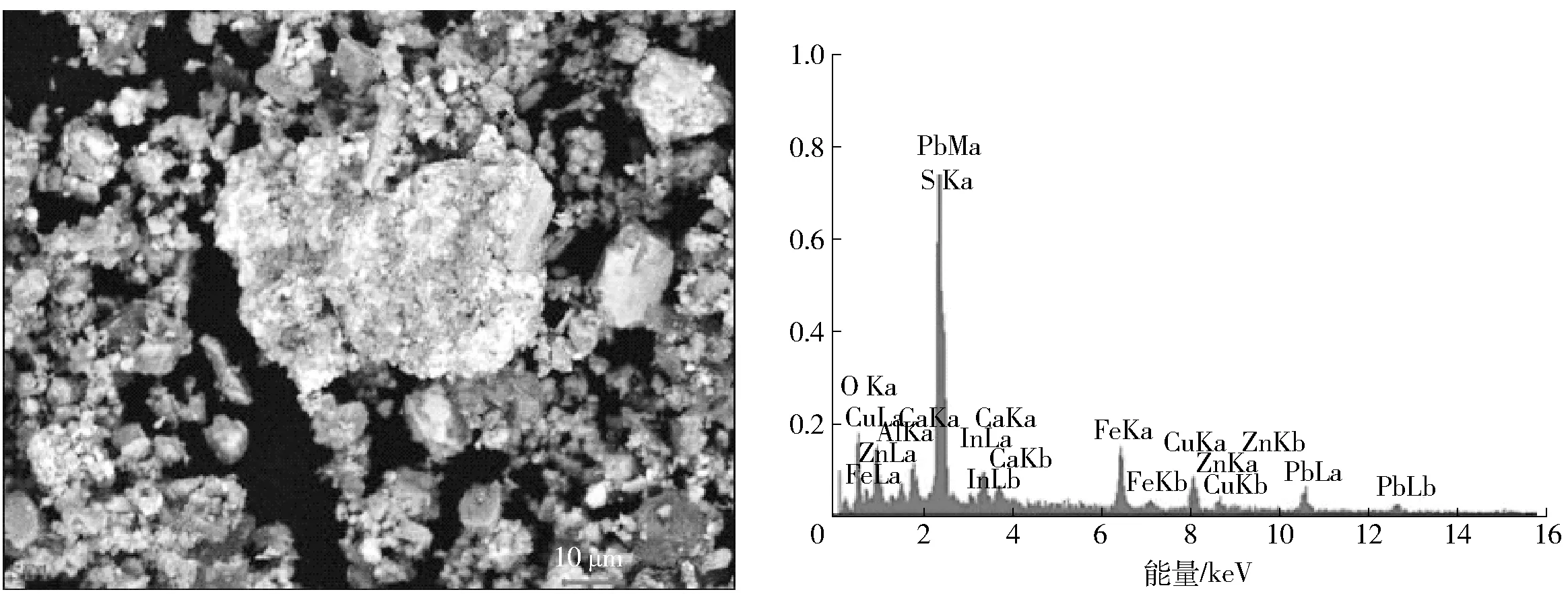

采用扫描电镜对物料进行分析,结果见图2。从图2可以看出,铅冰铜中主要含有铅、硫、铜、铁、锌,与X衍射和荧光光谱分析结果吻合。

图1 铅冰铜XRD图谱

图2 铅冰铜表面形貌及其EDS面扫描能谱图

1.2 仪器与试剂

仪器:电阻炉(型号:5X2- 10- 13,上海实焰电炉厂),数显恒温水浴锅(型号:XMTD- 204,金坛市精达仪器制造有限公司),精密曾力电动搅拌器(型号:JJ- 1,金坛市城东新瑞仪器厂),循环水式真空泵(型号:SHB- ⅢA,北京中兴伟业仪器有限公司),电子天平(型号:TY5002,上海精密科学仪器有限公司),颚式破碎机(型号:100×60,南昌通用化验制样机厂)。

试剂:七水硫酸亚铁(分析纯,天津市风船化学试剂科学有限公司),硫酸(分析纯,西陇化工股份有限公司)。

1.3 试验方法

(1)称取一定数量的铅冰铜,按1∶1加入七水硫酸亚铁,充分混匀,置于碳化硅耐火材料砖并铺平,控制料层厚度10 mm,待电阻炉升温到600 ℃,把物料移入电阻炉并鼓空气进行氧化焙烧,焙烧2 h后移出,置于空气中冷却至室温,取焙烧产物进行化学及物相分析。

(2)焙烧产物研磨至粒度-200目占90%,考察不同因素对铜浸出率的影响,以确定最优的浸出条件。

以浸出液中铜量计算铜浸出率:

(1)

式中:η为铜浸出率,%;c为浸出液中铜含量,g/L;v为浸出液体积,L;m为铅冰铜质量,g;α为铅冰铜中铜含量,%。

2 结果与讨论

2.1 氧化焙烧

主要发生的反应如下:

(2)

(3)

(4)

(5)

(6)

(7)

(8)

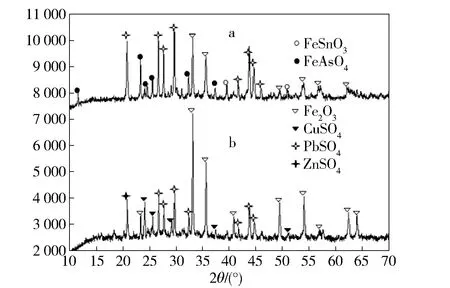

铅冰铜氧化焙烧产物的成分见表2,焙烧产物XRD分析结果见图3。

表2 焙烧产物成分 %

(a: 焙烧产物;b:原料)图3 焙烧产物XRD图谱

铅冰铜中主要为硫化铅、硫化锌、硫化亚铁、铜铁硫化物等,加人硫酸亚铁焙烧,硫化铅、硫化铜、硫化锌转化为PbSO4、CuSO4、ZnSO4,硫化亚铁转化为Fe2O3。 PbSO4、CuSO4、ZnSO4的理论分解温度分别为1 000 ℃、650 ℃、680 ℃,在600 ℃焙烧时,三者均未分解。配入的FeSO4·7H2O除了与金属硫化物反应生成Fe2O3、SO2外,其余的在500 ℃时分解为Fe2O3、SO2、SO3, 所以在焙烧产物中无FeSO4物相。焙烧产物主要为硫酸盐和三氧化二铁,在后续浸出时保持酸性条件,可以有效浸出铜及锌。

2.2 硫酸浸出

2.2.1 初始硫酸浓度对铜浸出率的影响

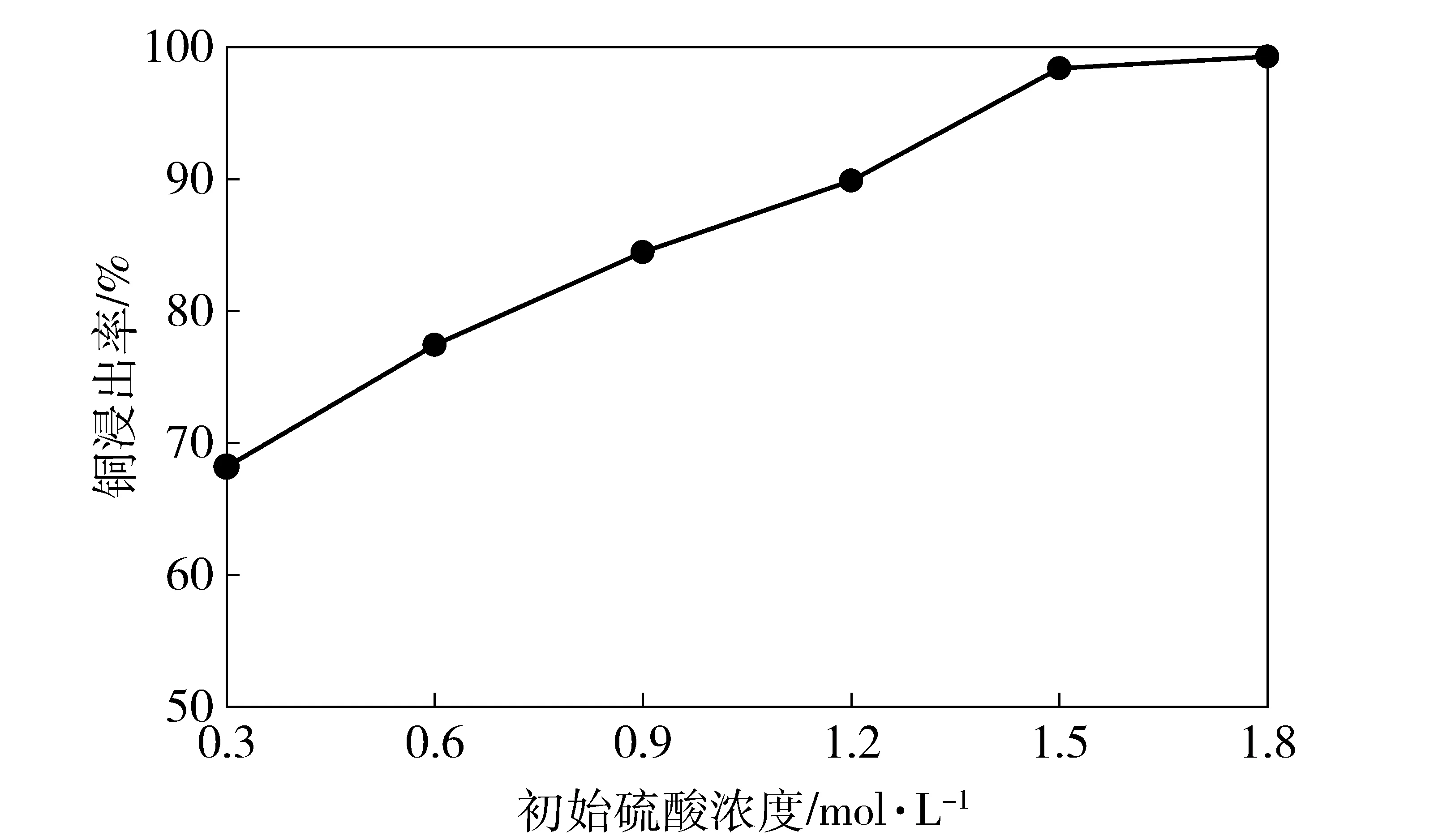

工艺条件选择根据焙烧产物物相组成及成分,并考虑浸出铜时获得较高的铟浸出率。在浸出温度95 ℃、浸出时间2.0 h、液固比4∶1、搅拌速度200r/min条件下,考察初始硫酸浓度对铜浸出率的影响,结果见图4。

图4 初始硫酸浓度对铜浸出率的影响

从图4可以看出,当初始硫酸浓度为0.3 mol/L,浸出初始时体系的pH值为0.5,浸出结束时体系的pH值为1.0,此时铜浸出率为68.21%;当初始硫酸浓度在0.3~1.5 mol/L范围,铜的浸出率随初始硫酸浓度提高呈直线升高,初始硫酸浓度提高,反应速度加快;初始硫酸浓度超过1.5 mol/L后,铜的浸出率提高缓慢,故选择初始硫酸浓度1.5 mol/L,此时铜浸出率达到98.40%。

2.2.2 浸出温度对铜浸出率的影响

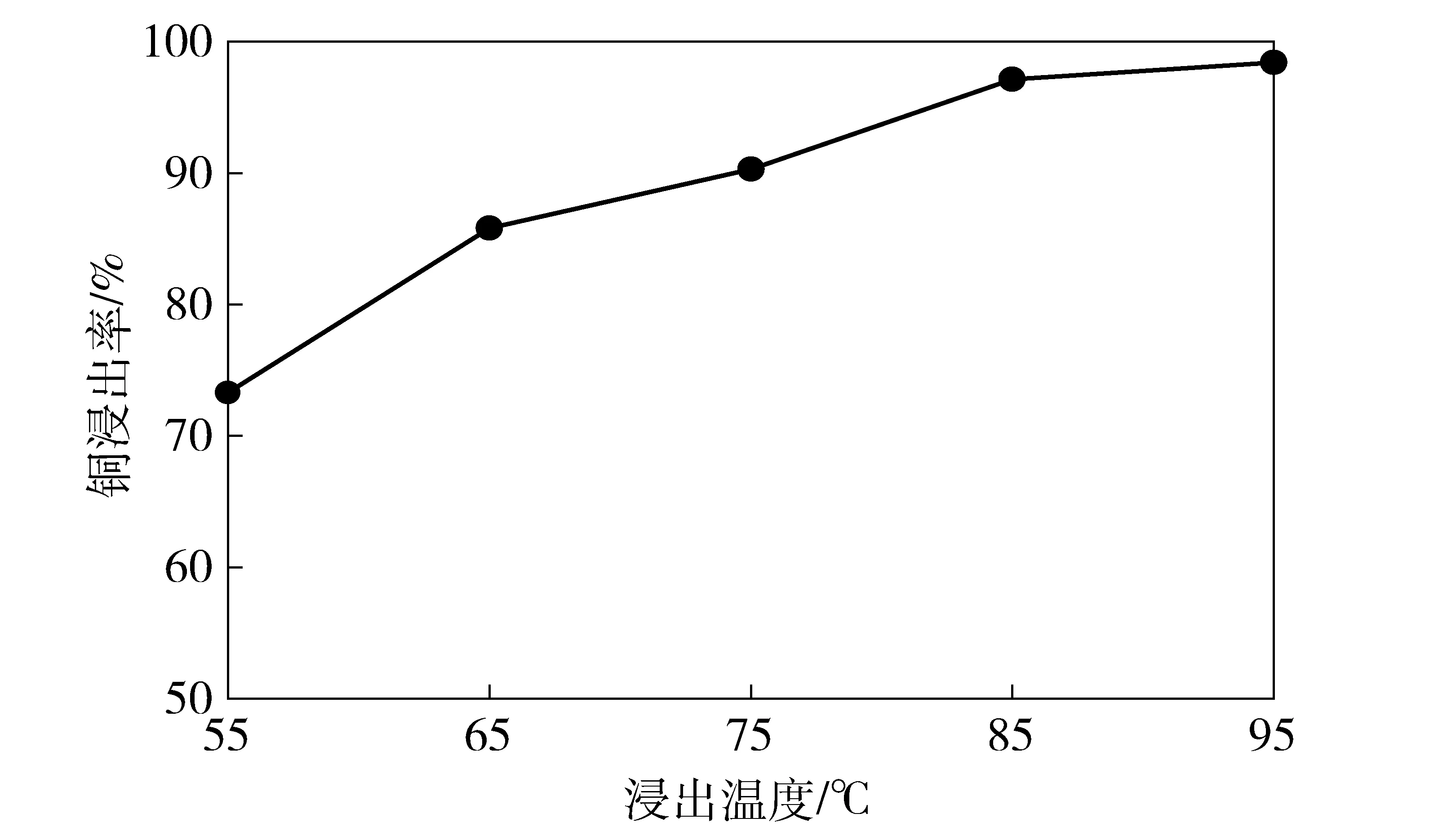

在初始硫酸浓度1.5 mol/L、浸出时间2.0 h、液固比4∶1、搅拌速度200 r/min的条件下,考察浸出温度对浸出率的影响,结果见图5。

图5 浸出温度对铜浸出率的影响

从图5可以看出,铜浸出率随浸出温度升高而提高,浸出温度55 ℃时,铜浸出率为73.29%;在55~85 ℃范围内,铜浸出率基本呈直线上升;浸出温度超过85 ℃后,铜浸出率提高不明显,为了使铜浸出完全,确定浸出温度为95 ℃。

2.2.3 浸出时间对铜浸出率的影响

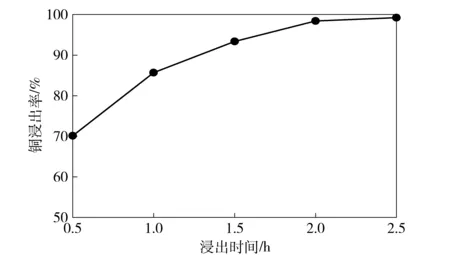

在浸出温度95 ℃、初始硫酸浓度1.5 mol/L、液固比4∶1、搅拌速度200 r/min的条件下,考察浸出时间对铜浸出率的影响,结果见图6。

图6 浸出时间对铜浸出率的影响

由图6可知,浸出时间在0.5~2.0 h之间,铜浸出率随浸出时间延长而提高;浸出0.5 h,铜浸出率达到70.14%;浸出2.0 h,铜浸出率较浸出0.5 h提高了28.26%,说明浸出时间对铜浸出率影响明显;浸出时间超过4.0 h,铜浸出率提高不明显;浸出时间2.5 h,铜浸出率较浸出时间2.0 h仅提高0.81%。而延长浸出时间不仅增加能耗,也降低设备处理效率。因此,确定适宜的浸出时间为2.0 h。

2.2.4 液固比对铜浸出率的影响

在浸出温度95 ℃、浸出时间2.0 h、初始硫酸浓度1.5 mol/L、搅拌速度200 r/min的条件下,考察液固比对铜浸出率的影响,结果见图7。

图7 液固比对铜浸出率的影响

从图7可以看出,铜浸出率随着液固比增大逐渐提高,液固比小,浸出体系粘度较大,浸出剂扩散速度慢;液固比为2∶1时,铜浸出率为81.26%;提高液固比至3∶1时,铜浸出率达到94.36%,提高明显;但液固比超过4∶1时,铜浸出率提高不明显。考虑到液固比增大,存在浸出液体积大,浸出液铜含量降低以及萃铜余液的处理成本高等问题。因此,确定液固比为4∶1。

2.3 综合条件试验

根据以上单因素浸出试验结果,得出浸出最优工艺条件:初始硫酸浓度1.5 mol/L、浸出温度95 ℃、浸出时间2.0 h、液固比4∶1。在此条件下进行试验,铜浸出率达到98.22%,渣率为39.50%。综合条件试验结果与单因素条件试验结果吻合。

浸出渣成分见表3。主要为铅、铁、硫,采用XRD进行表征,结果见图8。

表3 浸出渣成分 %

(a:浸出渣;b:焙烧产物)图8 浸出渣XRD图谱

从图8可以看出,浸出渣中新生成的物相为FeSnO3和FeAsO4,其余为PbSO4、Fe2O3,它们的峰较强;浸出渣中未见CuSO4、ZnSO4等物相,说明在加硫酸亚铁焙烧时金属硫化铜、硫化锌转化为CuSO4、ZnSO4,浸出过程中转入溶液中。

3 结论

(1)利用X衍射(XRD)、电子扫描显微镜(SEM)和荧光光谱仪(XRF)对鼓风炉冶炼副产品铅冰铜进行表征,该物料中有价元素主要以硫化物形式存在。

(2)铅冰铜加硫酸亚铁混匀在600 ℃氧化焙烧2 h,铅冰铜中的硫化物转化为硫酸盐及氧化物。

(3)焙烧产物浸出的最优工艺条件为:初始硫酸浓度1.5 mol/L、浸出温度95 ℃、浸出时间2.0 h、液固比4∶1,该条件下铜浸出率达到98.22%。

(4)浸出渣主要物相为PbSO4、Fe2O3,说明焙烧产物中CuSO4、ZnSO4在浸出过程中进入浸出液。

[1] 王火印,吴 玲,李永祥,等. 湿法富集铅冰铜中的贵金属[J].湿法冶金, 2014, 33(1): 16-19.

[2] 范兴祥. 一种环境友好的黄铜矿浸出新工艺及理论研究[D]. 昆明:昆明理工大学,2006.

[3] 蒋朝金,黄海飞,杨跃新. 铅冰铜盐酸浸出试验研究[J]. 湖南有色金属, 2015, 31(4):36-38.

[4] 周崇松,胡 婕,李 溪,等. 从铅冰铜渣中绿色浸铜工艺研究[J]. 山东化工,2016, 45(11):6-8.

[5] 文剑锋,杨天足,王安,等.铅冰铜控制电位选择性氯化浸出[J].湖南有色金属,2011,27( 1) : 24-29.

[6] Kyung-Ho Park, Debasish Mohapatra, B. Ramachandra Reddy, Chul-woo Nam. A study on the oxidative ammonia/ammoniumsulphate leaching of a complex (Cu-Ni-Co-Fe) matte [J]. Hydrometallurgy, 2007, 86(3-4): 164-171.

[7] Raghavan R, Mohanan P K, 2000. Hydrometallurgical treatment of copper matte generated at a lead smelter for simultaneous recovery of copper, lead and silver[J]. Bull. Electrochem, 2000,16 (1), 44-48.

[8] Fei Yin, Peng Xing, Qiang Li, et al. Magnetic separation-sulphuric acid leaching of Cu-Co-Fe matte obtained from copper converter slag for recovering Cu and Co[J]. Hydrometallurgy, 2014, 149: 189-194.

[9] Provis J L, Van Deventer J S J, Rademan J A M, et al. A kinetic model for the acid-oxygen pressure leaching of Ni-Cu matte [J]. Hydrometallurgy, 2003, 70(1-3): 83-99.

[10] Bingjie Jin, Xianwan Yang, Qingfeng Shen. Kinetics of copper dissolution during pressure oxidative leaching of lead-containing copper matte[J]. Hydrometallurgy, 2009, 99(1-2): 119-123.

[11] Bingjie Jin, Xianwan Yang, Qingfeng Shen. Pressure oxidative leaching of lead-containing copper matte[J]. Hydrometallurgy,2009, 96(1-2):57-61.

[12] 倪源,俞小花,华宏全,等.铅冰铜加压浸出试验研究[J].矿产保护与利用,2014,34( 6) : 33-37.

[13] 刘卫平. 苏打- 铁屑法处理基夫赛特炉铅冰铜试验研究[J].湖南有色金属, 2015, 31(3): 30-33.

[14] 黄超,沈强华,张弦,等. 窑渣- 还原熔炼铅冰铜新工艺研究[J]. 矿冶,2016,25(3):58-60.

Study on copper extraction from lead matte by-product in lead bullion smelting with blast furnace

LIU Da-fang, SHI Yi-feng, SHU Bo, FAN Xing-xiang, YANG Kun-bin, XIANG Cheng-xi

With lead matte as the by-product in blast furnace smelting, the process of oxidizing roasting by ferrous sulfate addition-sulfuric acid leaching for copper extraction is proposed. This paper analyzes the phase change in roasting process and mainly studies the impact of initial sulfuric acid concentration, leaching temperature, leaching time and liquid-solid ratio on copper leaching rate during the leaching process. The test results show that after the roasting, the sulfide in lead matte is converted sulfate; the roasting product leaching conditions include initial sulfuric acid concentration of 1.5 mol/L, leaching temperature of 95 ℃, leaching time of 2.0 h and liquid-solid ratio of 4∶1; in this way, copper leaching rate reaches 98.22%. The main phases in leaching residue include PbSO4and Fe2O3. This process has the advantages of short process flow, easy operation and high copper leaching rate.

lead matte; ferrous sulfate; roasting; copper leaching rate

云南省战略性新兴产业发展专项项目(云发改办高技[2015]1261号)资助

刘大方(1980—),男,湖南武冈人,高级工程师,博士研究生,主要从事铜冶炼及其资源综合利用技术研究工作。

TF811

B