提高发动机总体结构稳健性技术研究

■ 孙博 王东 吕春光 田静 赵威 白素娟 韩君 耿旭 洪昊然 孙佳伟/中国航发动力所

航空发动机是由多构件、多界面组成的复杂结构系统。结构稳健性指的是在构件之间的界面上实现结构和力学特性的匹配协调,降低产品对外界环境及载荷的敏感性和分散度,使产品的结构能够承受和抵抗各种复杂的载荷变化而不出现结构失稳甚至失效,使产品更加可靠。

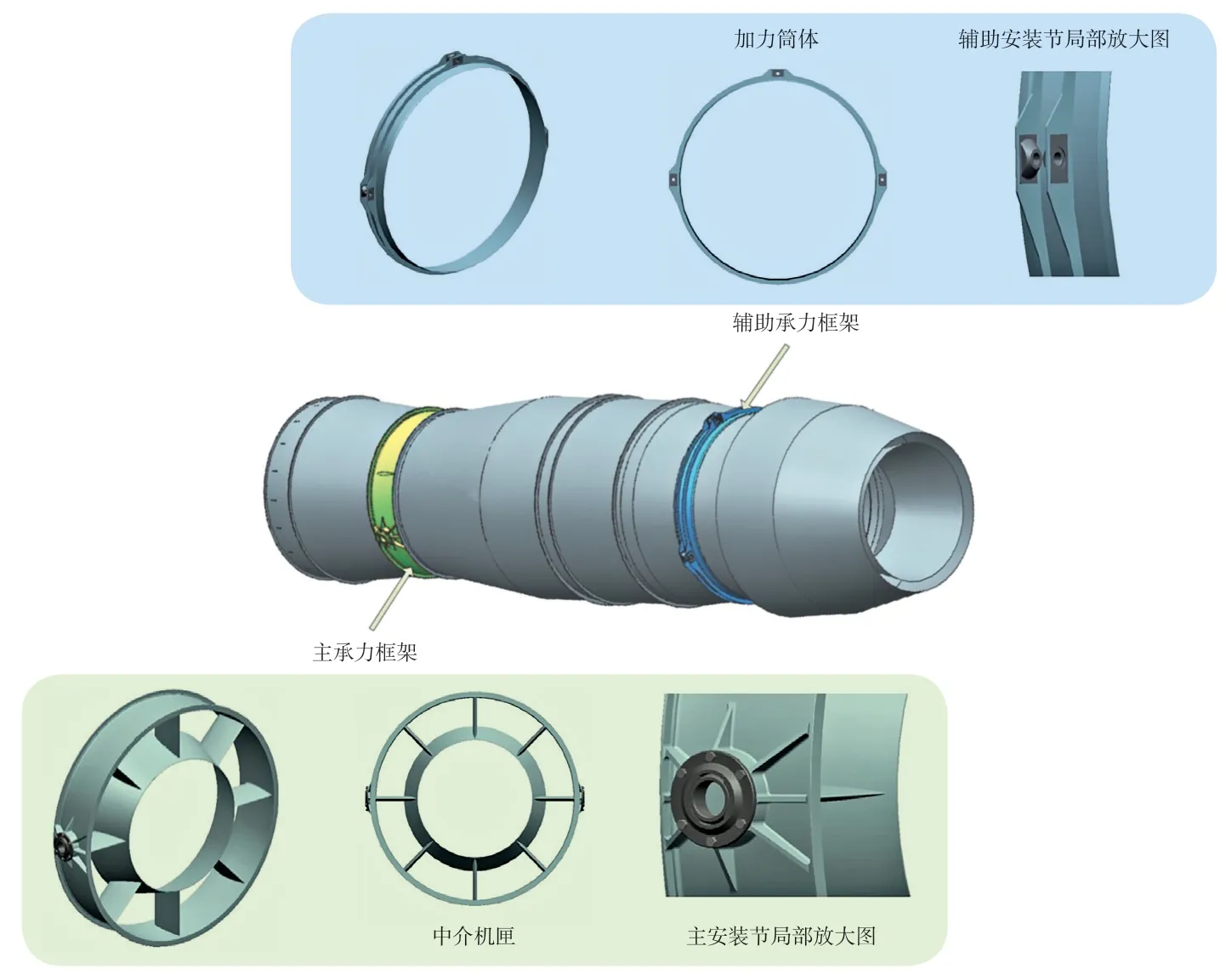

图1 发动机安装系统示意图

从目前先进航空发动机研制总体趋势和研制过程来看,结构稳健性设计对保证发动机结构可靠性和耐久性至关重要,是保证发动机从一个方案发展为一型产品的关键,它始终是发动机研制方追求的目标,是贯穿于发动机全生命周期的一项研究课题。中国航发动力所创新团队结合发动机的具体结构,从飞发结构界面、部件间转子结构界面、部件间静子结构界面,以问题为导向,找出原有结构中的不足开展分析,进行结构稳健性设计优化改进,通过计算分析和校核确认改进效果并开展了试验验证。

飞发结构界面:针对矢量推力的安装系统结构稳健性优化改进

存在问题及原因分析

发动机的安装系统是发动机与飞机之间的连接界面之一,发动机的推力是通过安装系统传递给飞机的。目前先进的发动机往往带有矢量推力功能,而矢量推力功能对发动机整机安装系统的要求与常规推力有所不同。此外,不同结构的矢量喷口所能实现的矢量功能不同,对发动机安装系统的要求也有所不同,对安装系统的载荷更加复杂。

由于历史原因,推力矢量发动机在工程研制早期,整机安装系统的设计仅以满足台架试车为主要目的,基本沿用传统发动机的安装系统结构形式,对装机条件下的安装系统功能考虑不足。与常规发动机相比,仅在辅助安装面增加了一处侧拉杆,用于台架上矢量功能的验证。这样的安装形式无法满足发动机安装在飞机上的使用要求。

为解决发动机复杂矢量推力载荷下安装系统的结构稳健性问题,首先发动机安装系统的结构形式和载荷情况进行了分析(如图1所示),并建立其受力与载荷计算模型。

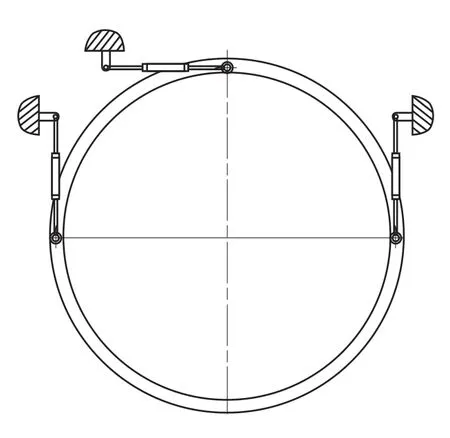

图2 辅助安装平面

改进设计

通过开展载荷分析,对辅助安装平面安装形式进行了改进,由两个安装点增加为三个,如图2所示。

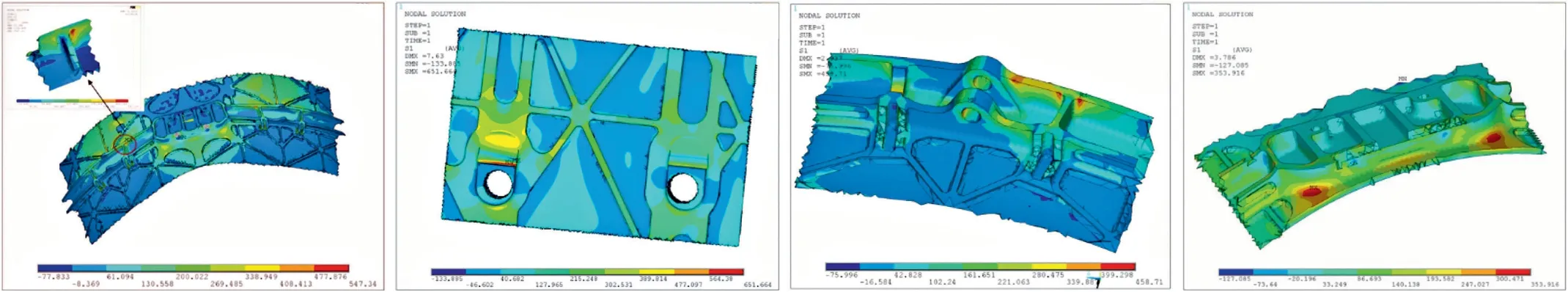

改进效果确认及验证

在此载荷下,对辅助安装平面的结构件强度进行了计算和校核,相应地,对安装节部位进行了结构优化和改进。对辅助安装平面安装节分两种工况进行强度分析(分别为正常情况和载荷放大工况),评估是否满足设计要求。从考核部位的强度计算情况来看,各安装节均满足强度设计要求,并尽可能满足飞机对矢量推力的使用要求,如图3所示。

图3 辅助安装节相关强度校核

部件间转子结构界面:高低压转子间隙优化改进

存在问题及原因分析

在航空发动机的典型结构中,低压转子一般为细长轴,对低压转子的变形和高低压转子之间径向间隙的控制一般都较为严格。通过对比发现,其他型号高低压转子之间的间隙都普遍较大。对于低压涡轮轴较长的情况,在高机动过载下,综合分析零组件加工公差及低压涡轮轴的挠曲变形计算结果后发现,高压压气机盘心、高压涡轮盘心与低压涡轮轴间隙存在偏小的情况。

改进设计

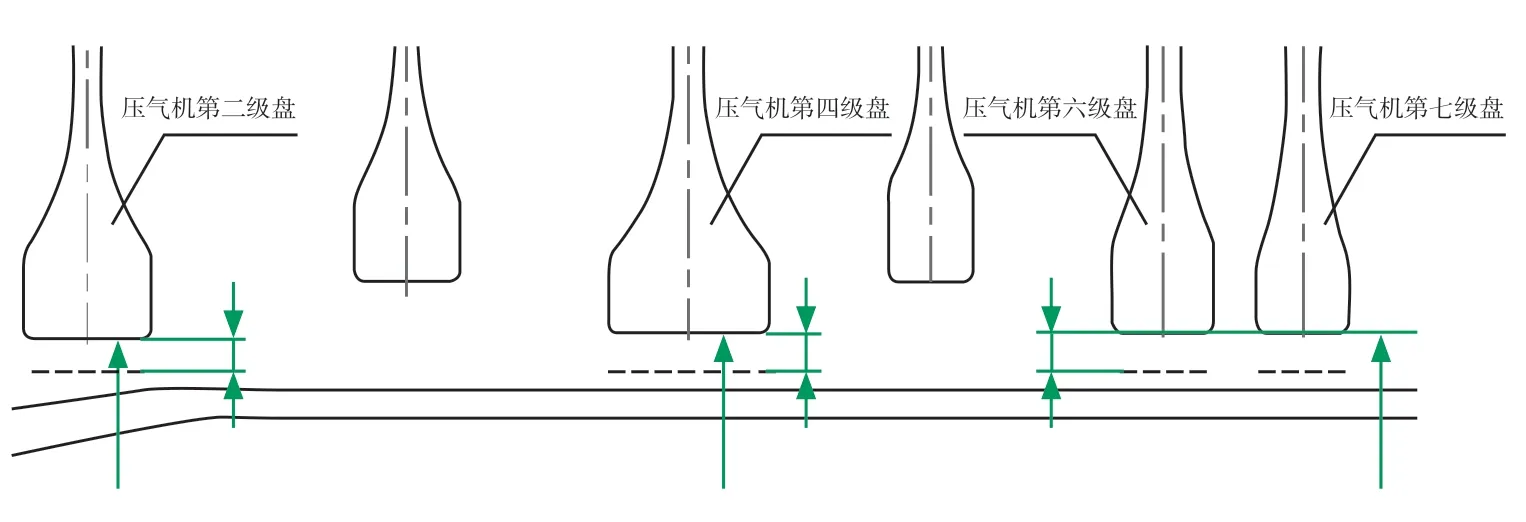

经多方案的比较分析,综合权衡改进对各部件及系统的影响,在尽可能保证相关结构尺寸不变的前提下(尽量减小改动量),通过提高压气机盘心、优化低压涡轮转子结构(增加低涡轴外径提高转子抗变形能力)、调整支点位置(缩短高压转子轴向跨距提高支承刚性)等措施,使高、低压转子径向间隙可满足飞机机动过载条件下的间隙要求,同时也保证了低压转子的动力特性,如图4所示。

图4 压气机盘心直径增大

改进效果确认及验证

从强度和变形分析计算结果看,上述改进满足设计要求。

部件间转子结构界面:高低压转子结构刚性及临界转速的优化改进

存在问题及临界转速

通过对发动机研究的逐渐深入,创新团队认识到,为了提高转子系统的结构稳健性,需要避开弯曲型临界转速。由于发动机在转速范围内存在一阶弯曲型临界转速且与低压限制转速的裕度偏小,经分析主要是因为高压转子刚性偏弱。为此,需要对转子结构进行调整和改进。

改进设计

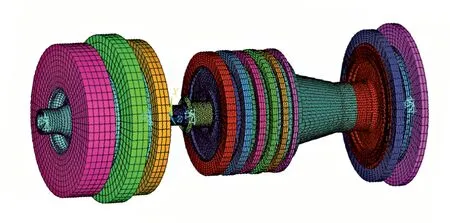

针对上述原因,对高压转子的结构进行改进优化设计,包括:针对压气机前轴颈锥臂段薄弱部位进行局部增厚优化改进;针对压气机后轴颈长度和锥臂段薄弱部位进行优化改进;增大压气机与高涡轴之间连接部位的直径。

图5 临界转速计算模型

图6 M6螺栓连接的机匣安装边分离趋势模拟

改进效果确认及验证

转子结构改进后,提高了临界转速,临界转速的裕度提高约5%,高压转子抗弯能力增强。从试车情况来看,整机振动情况表现良好,未出现因临界转速而导致的振动超限,如图5所示。

部件间静子结构界面:静子机匣连接结构稳健性优化改进

存在问题及原因分析

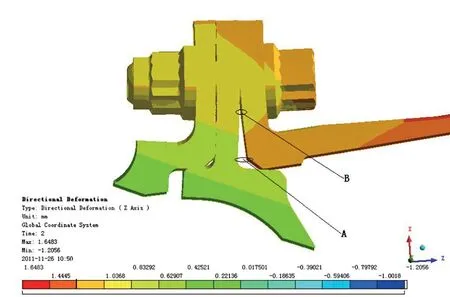

以往其他型号各部件机匣间采用了较多的传统的M6规格螺栓。由于发动机压力和温度载荷较大,早期的结构设计采用这种传统的连接方式会存在问题。

一是机匣间连接稳定性不足。整机振动表现不稳定,但分解后往往转子不平衡量或碰摩未见异常,说明因转子不平衡而导致振动不稳定的可能性不大,因此怀疑很有可能与工作状态下静子机匣之间的连接稳定性不足有关。

二是机匣间密封性不足。发动机机匣连接面间存在漏气现象,会对发动机整机性能产生不利影响。随着发动机推力的增加,流路压力也会逐步较高,如果不加以改善,漏气问题将会更加明显(如图6所示)。

改进设计

为提高静子机匣安装边连接处密封性和连接可靠性,对发动机相关结构参数和标准进行了对比研究。

经过研究,将单元体静子机匣间连接螺栓规格由M6调整为MJ8,提高了连接可靠性和密封性,同时统一了各机匣安装边螺栓和螺母规格,形成了型号标准。此外,针对不同部件温度和压力不同,对螺栓的布局进行了优化调整。

改进效果确认及验证

螺栓规格改进后在整机开展了试车验证,从整机试车效果看,对整机振动的稳定表现起到了促进作用。改进后的整机振动情况明显优于改进前,振动超限现象大幅减少,振动幅值降低。

结束语

航空发动机结构复杂,结构稳健性也是一个复杂庞大的研究课题。创新团队从发动机整机结构的角度,提炼出若干项设计技术和方法,使总体结构设计技术有了突破。首先,是首次开展适应该种类型矢量推力的整机安装系统结构稳健性优化设计,形成了设计方法;其次,是首次在同等级别发动机上开展高低压转子间隙和转子临界转速的结构优化和改进,积累了转子系统设计经验;第三,是首次在同等级别发动机静子机匣上全面开展螺栓规格选型及布局优化设计,积累了螺栓连接设计经验。

在发动机的研发过程中,很多新问题、新挑战都缺少可供参考和借鉴的经验。该项研究不断在摸索中推进,在认真总结和分析以往暴露的问题的基础上,通过消化和吸收先进发动机的结构稳健性设计思想和设计理念,对该型发动机总体结构方案进行了优化改进,取得了良好效果。未来,创新团队还将继续深入钻研结构稳健性设计方法,深入挖掘发动机结构潜力,不断提高发动机总体结构的稳健性和可靠性。