航空发动机及燃气轮机柔性管路仿真验证技术研究与应用

■ 王浩森 田彦明 梁彩云 韩福金 李忠飞 /中国航发动力所

柔性管路在国产航空发动机、燃气轮机领域的应用刚刚起步,其运动空间评估、管路本体变形量和变形趋势分析、管路本体和连接件的应力分布,以及在飞发耦合振动环境下的疲劳寿命控制等都缺少定量的仿真分析手段。本项目针对实际需求,开展了柔性管路的仿真研究、分析与应用工作,有效地提高了研制效率,缩短了研制周期。

柔性管路是指在额定弯曲半径条件下,可随意弯曲且弯曲时产生的内应力之和较小且不会发生永久塑性变形的管路,在航空、航天、船舶、深海勘探、汽车等领域都有应用。柔性管路相对刚性管路具有装配补偿能力强、变形范围大、表面缺陷敏感度低和结构可靠性高等优点,可以更好地满足先进飞机对于发动机复杂安装和维护的要求。

作为多层材料耦合结构,柔性管路的力学特性与不锈钢、钛合金等单一材料不同,受结构设计和工艺参数变化的影响较大,且柔性管路大多用于振动环境复杂、装配补偿和运动补偿同时存在、多自由度变化的场合。

为减小因柔性管路的使用对发动机研制带来的风险,需要通过计算分析和试验考核等手段,准确地掌握其变形趋势、适用场合和应力分布特点。但受柔性管路自身特点和其工作环境的限制,常规的发动机试验设备和试验台很难准确地模拟出柔性管路的真实工作环境,而采用飞机试飞的验证方式则成本过高、风险较大。因此,对柔性管路工作过程的仿真分析变得至关重要。

发动机外部管路

柔性管路仿真技术的确立

柔性管路仿真通常是指无需柔性管路物理模型,直接利用计算机工具做出或辅助做出与设计、装配、试验、维修有关的工程决策。柔性管路仿真不仅需要考虑柔性体的静态变形影响,还要考虑发动机工作运行状态对柔性管路的影响。柔性管路仿真实际上是计算机辅助设计(CAD)技术,可视化技术,虚拟现实技术,仿真技术,决策技术,系统工程,发动机设计、装配、试验和制造技术等多门学科与技术的结合。

国际上关于柔性管路仿真的研究多停留在虚拟环境下半自动及全自动管路布局设计算法优化及人机交互式布线的人机工效分析方面,鲜有考虑动态装配过程或动态环境对柔性管路的实时影响。

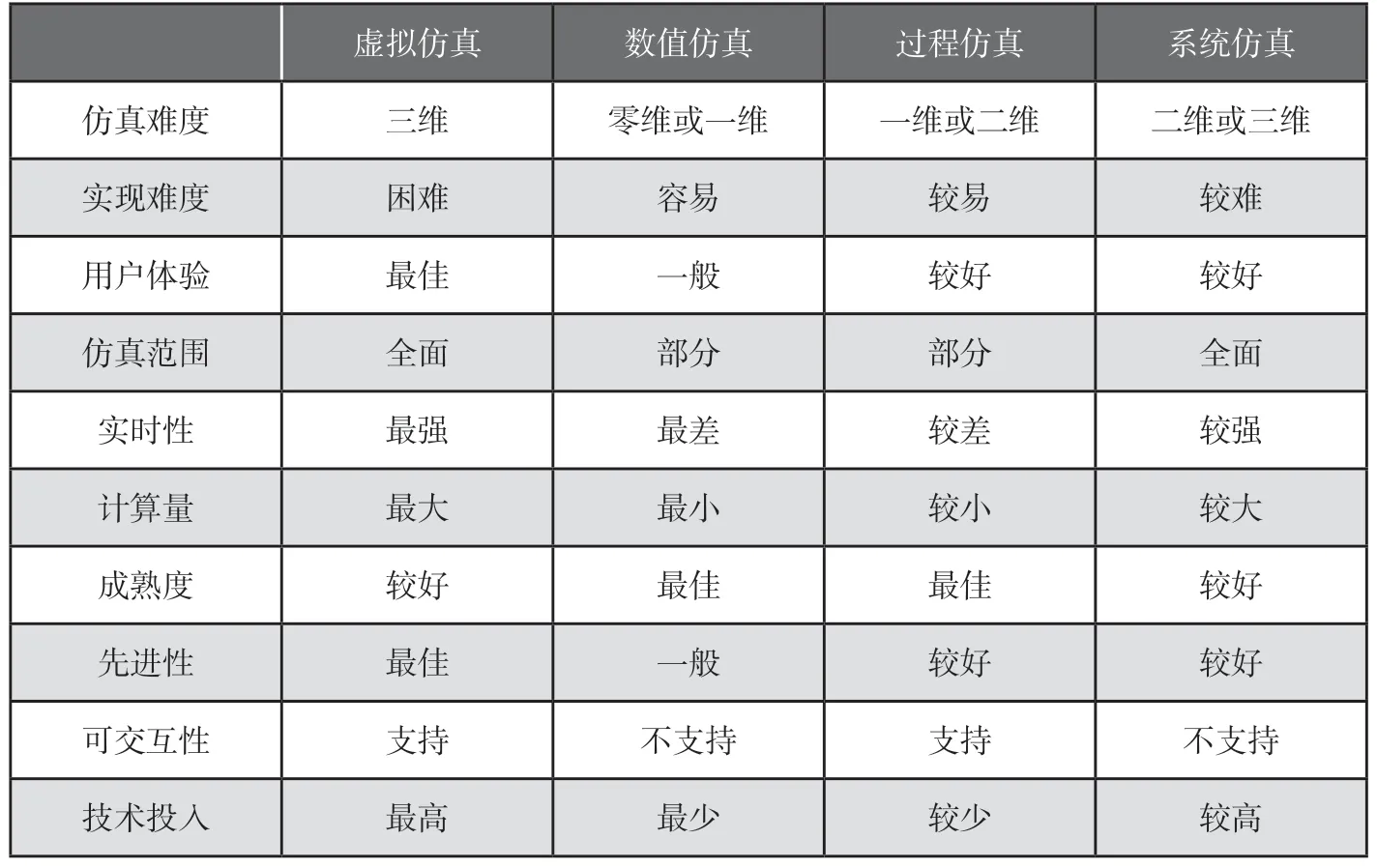

虚拟仿真、数值仿真、过程仿真、系统仿真技术对比

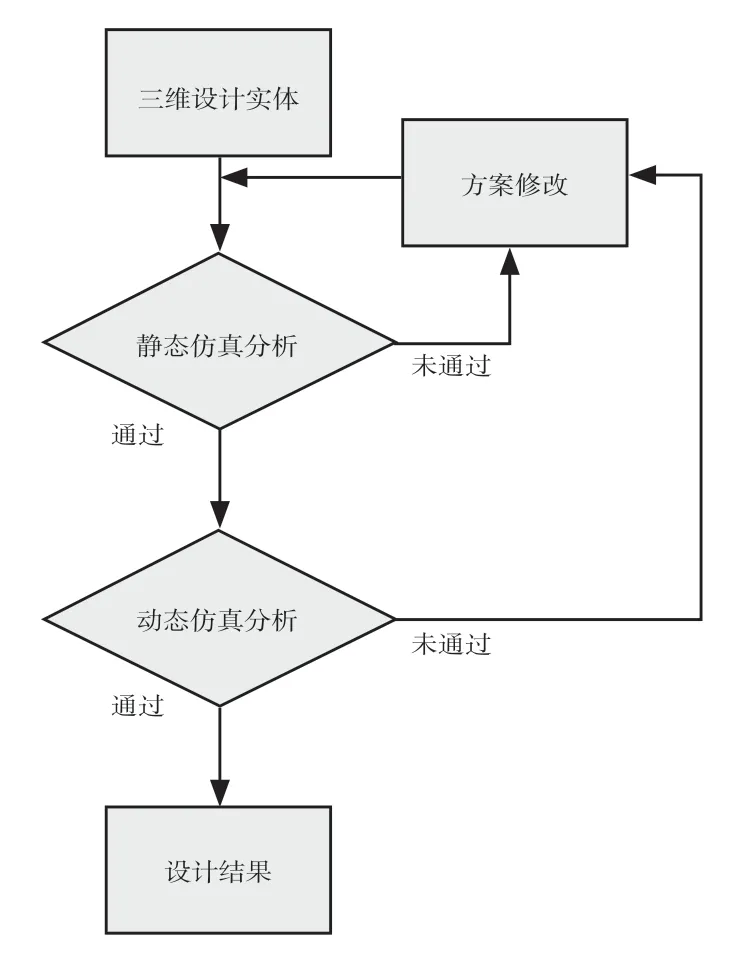

柔性管路设计仿真流程

本项目主要采用虚拟仿真技术进行柔性管路设计仿真验证。虚拟仿真与数值仿真、过程仿真、系统仿真等相互包含,没有明确界限。其中,数值仿真是指采用数值计算的方式,对某一个特性或多个特性进行定量分析的方法;过程仿真是指对某一动态过程进行仿真并分析这一过程中某一时间点的特性;系统仿真是指通过仿真方式模拟复杂系统或部件的功能特性或性能特性。

虚拟仿真与数值仿真、过程仿真、系统仿真相比,虽然实现难度大、技术投入高,但其实时性、技术性、仿真范围、可交互性、仿真维度和用户体验均为最佳。对发动机行业而言,虚拟仿真的应用在降低成本、缩短周期、提高效率和节约资源等方面拥有无可比拟的优势。

柔性管路仿真技术的实现

本项目主要致力于柔性管路仿真方法的研究,以仿真分析柔性管路的运动变形、干涉检查、变形时应力分布、折弯半径/扭转角度计算为重点,为型号研制提供柔性管路仿真解决方法,提高型号研制效率与质量。总体思路是在虚拟环境中建立数字化管路模型,并基于该模型对柔性管路进行运动模拟、形变计算、应力分析、功能测试、性能评价等仿真验证。

项目的研究与应用分三步实施:第一步,全面梳理航空发动机、燃气轮机柔性管路仿真需求,分析应用前景,研究仿真流程与规范,构建柔性管路仿真虚拟环境;第二步,调研柔性仿真技术的应用现状与发展趋势,结合型号应用,开展柔性仿真建模研究;第三步,开展柔性管路运动变形仿真研究,分析应力分布、折弯半径/扭转角度、拆装可行性等内容,推广型号应用。

构建柔性管路仿真虚拟环境

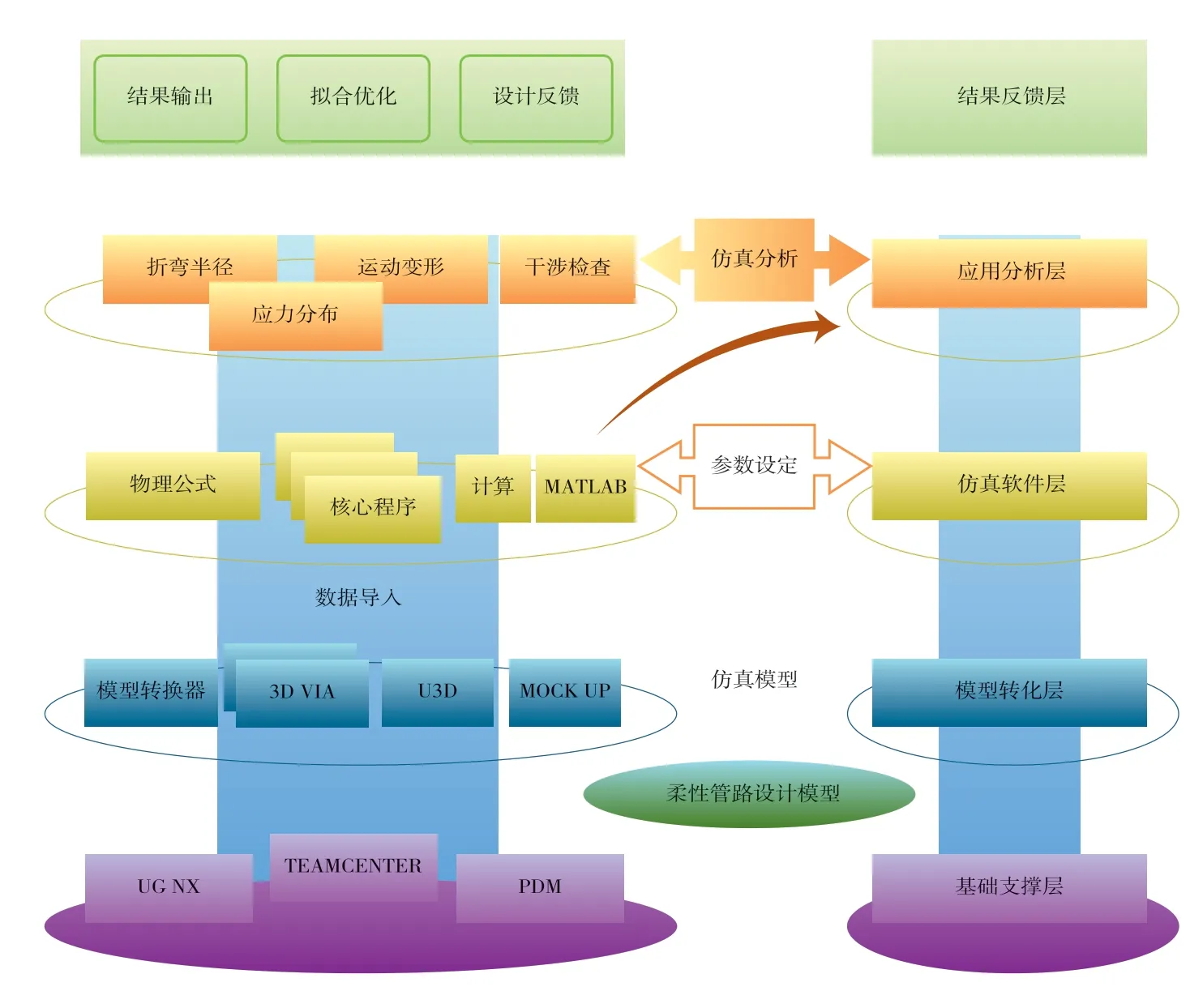

本研究立足于行业实际,将虚拟环境划分为基础支撑层、模型转化层、仿真软件层、应用分析层和结果反馈层共5个层次。

在搭建好柔性管路仿真系统逻辑架构后,具体技术实现途径如下:

● 建立优化的柔性管路仿真软硬件环境,整合柔性体工具软件,形成柔性管路虚拟环境平台;

● 以现有设计模型为基础模型,在模型系统与柔性体仿真工具之间用专业模型转化工具,对模型互转流程进行优化,并将柔性管路以外的其他刚体模型导入柔性管路虚拟环境;

● 在柔性管路虚拟环境中初步构建柔性管路模型;

● 设置柔性管路内径、外径、弹性模量等参数以及将柔性管路两端的位移量作为运动仿真初始输入变量;

● 定义参考坐标系,定义柔性管路运动规则;

● 依据最小势能体原理分析模拟柔性管路运动变形,将柔性管路作为一维体处理,并基于Kirchhoff假设,即横截面是刚性的,在形变的过程中保持原状,而且横截面与中心轴切线方向垂直;

● 基于弹性细杆力学模型分析应力分布;

● 采用标架模型和物质标架描述几何变形,分析折弯半径/扭转角度等特征参数;

● 形成仿真结果并输出;

● 对仿真结果进行分析对比,如果需要进行优化拟合,则重新设置初始输入变量,通过反复迭代形成仿真最优结果。

柔性管路虚拟环境平台逻辑架构图

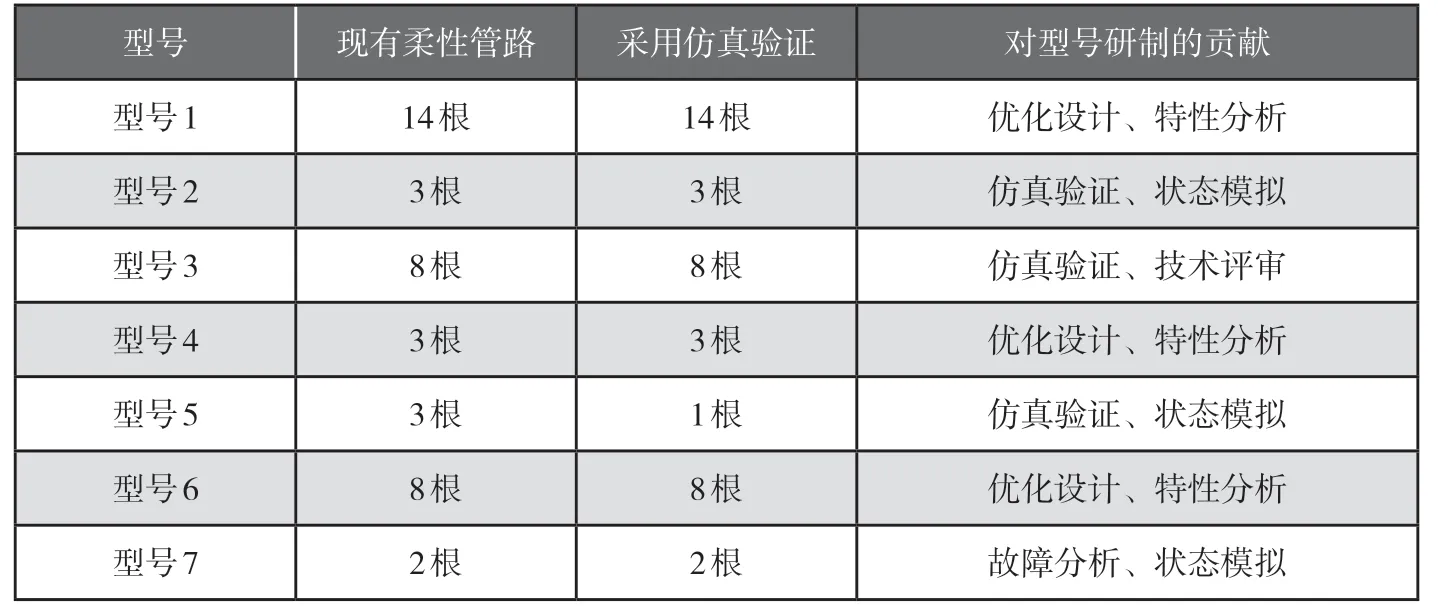

发动机柔性管路仿真应用统计

推广应用

本项目将柔性管路试验项目通过仿真验证的方式实现,有效地减少了柔性管路研制过程中设计、仿真、装配、试制、试验、制造、维修的迭代次数,做到时间上缩短、空间上协同、流程上并行和资源上节约。在涉及柔性管路设计的7个发动机型号中全部采用柔性管路虚拟环境进行设计、分析、验证与迭代优化,表明技术已经在行业内获得了最大范围的应用和推广;柔性管路仿真技术应用得到型号研制人员的高度认可,采用该技术进行仿真分析验证的柔性管路占现有设计柔性管路的95.1%;柔性管路虚拟环境的仿真结果不但在静止状态下与真实试验验证一致,而且填补了多项技术空白。对发动机而言,若采用试验验证方法,单根柔性管路平均试验验证周期约为165天,而采用仿真验证完成上述任务只需1~5天的时间,研制效率提高95%以上。以仿真结果作为发动机研制的重要参考依据,极大地加快了型号研制进程。

结束语

在我国航空发动机、燃气轮机上增加新材料柔性管路应用已成为必然趋势。随着中国航发“互联网+航空发动机”理念深入推广,柔性管路仿真验证技术将具有更为广阔的应用前景。该项目应用的技术成果,不仅适用于发动机未来型号研制,还可以向其他军工行业和民用领域推广应用。