一英寸离心压气机测试实验台的设计与分析

熊恒,吕琼莹,谢缘,刘亮

(长春理工大学机电工程学院,吉林 长春 130022)

0 引言

一英寸离心压气机是微型涡轮发动机的核心部件之一[1],它的性能参数包括进出口压力、温度、流量,这些性能参数对整个涡喷发动机的性能指标“推重比”起到了关键作用[2]。然而压气机主轴扭矩大小是决定其性能的主要因素[3-4],因此,压气机主轴扭矩对其性能参数的影响规律对如何设计压气机具有重要的意义。当前,涡喷发动机的测试都是针对外径尺寸在100 mm以上的整车试车实验,然而整车实验并不能找到单独的压气机对涡喷发动机的性能影响规律[5]。对此,本文设计了一种一英寸离心压气机测试实验台,它是针对一英寸级别的涡喷发动机中的离心压气机部件进行测试的实验台。实验台能为一英寸离心压气机提供高转速的运转条件,并且能够测量在高转速运转情况下的扭矩值。

1 一英寸离心压气机测试实验台结构设计

设计的压气机测试实验台需要模拟压气机在正常工作过程中的高速转动情况[6],并且需要实时的测量压气机在工作过程中的扭矩变化情况,因此,实验台选择了一种转速能够达到300000 rpm的高速电机,通过减速测量实时扭矩,再经过增速达到压气机高转速的工作条件。

一英寸压气机测试实验台主要包括动力部件、传动部件、测量部件、和执行部件等。采用Creo4.0软件对其进行数字化建模,压气机测试实验台的结构示意图如图1(a)和(b)所示。压气机测试组件及固定件的结构示意图如图1(c)和(d)所示。

图1 机械结构示意图Fig.1. Mechanical structure diagram

标号为2的是高速电机,为该系统提供动力,额定转速为300000rpm,标号为3和4的是电机固定装置,标号为5的是高速电机输出带轮轴,标号为6的是高速平皮带,为电机提供第一级减速。标号为7的是带轮轴,一端是带轮,作为皮带减速的输出部分,另一端是齿轮,作为标号9行星齿轮减速器的输入部分。标号为10的是联轴器,连接减速输出轴和标号11扭矩传感器的输入轴,标号为20的是反用的扭矩传感器,即实现第一级增速。标号为19的是轴承座组件。标号为18的是带轮轴,一端是齿轮,作为第一级增速后的输入部分,另一端为带轮,作为带轮增速的输入部分。标号为17的是高速平皮带。标号为16的是经过两级增速之后的输出轴,标号为15的是输出轴轴承座组件,标号为14的是压气机测试组件,标号为13的是压气机固定件[7]。

图2 压气机旋转一周仿真运动状态图Fig.2. Simulation movement of the compressor in one cycle

高速电机输出轴经过高速平皮带进行一级减速后,再经过行星齿轮减速器进行第二级减速,减速后的传动轴通过扭矩传感器,测量实验过程中的实时扭矩。接着经过反用减速器和皮带达到增速的效果,最终实验台输出高速旋转轴,驱动一英寸离心压气机,以此来实现模拟压气机高速工作情况,并测量一英寸压气机在高速回转情况下的实时扭矩值。

2 一英寸离心压气机测试实验台Adams多体动力学仿真

运用Adams对已建立的压气机测试实验台模型进行多体动力学仿真分析,模拟离心压气机在工作过程中的运动特性,验证其是否满足功能要求,结构设计是否合理[8]。

首先将模型导入到Adams中,由于系统输出轴带动压气机叶轮做回转运动,在回转过程中运动情况变化不明显,无法感知它是否按照要求运动,因此在导入模型后,对叶轮作了标记,即对叶轮的某一个点上画上一个质量为0的小球,并用红色对小球进行标记,并将压气机进气道进行隐藏操作,如此就能清晰地观察到叶轮的运动轨迹。其后对各个部件添加约束。最后对高速电机输出轴施加某一转速的驱动。具体运动过程如图2(a)~2(d)所示。

图3 压气机测试组件旋转轴与轴承之间的接触力Fig.3. Force diagram of contact between rotating shaft and bearing

在压气机测试实验台工作过程中,压气机测试组件旋转轴与轴承之间沿X、Y、Z轴方向的接触力变化曲线如图3所示,其中Z轴方向为垂直于旋转平面方向,该方向轴承不受力。其X和Y轴方向上的力呈周期变化,在一个周期中,在X轴方向上的最大力为2.05 N,在Y轴方向上的最大力为1.31 N,这两个方向上的力都在轴承额定负载之内,结果表明运动中受力符合预期。

综上所述,压气机测试实验台输出轴在驱动压气机叶轮做旋转运动的过程中,输出轴与轴承之间的最大作用力为2.05 N,在轴承的额定负载之内,从而满足实验预期受力要求。即实验台能够满足为压气机提供旋转运动的工作条件。

3 压气机测试实验台的关键部件带轮轴的模态分析

3.1 关键部件的选取以及模型材料的选择

为了满足压气机实验台在第一级减速和第二级减速之间的同轴度要求,将第一级减速的输出轴与第二级减速的输入轴采用一体化的设计,即采用图4所示的带轮轴的设计方案。轴的一端为带轮,另一端为齿轮。结构比较特殊,其结构强度对整个实验台起着至关重要的作用。所以选择带轮轴作为压气机测试实验台的关键部件来进行模态分析。

首先将压气机测试实验台带轮轴模型保存成x_t格式,然后导入到ANSYS Workbench中,然后给叶轮零件赋与材料,叶轮赋予的材料是45号钢,材料的参数如表1所示。

表1 材料主要参数Table 1 Main Parameters of Materials

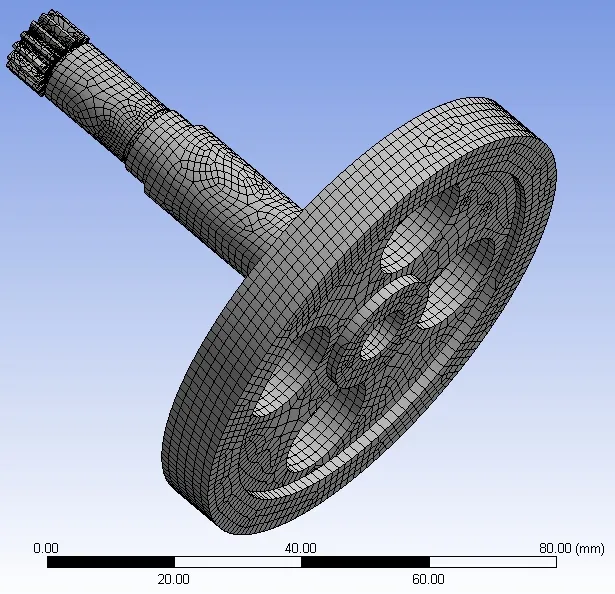

3.2 网格划分

带轮轴材料给定后,进行网格划分,网格的结构和网格的疏密程度直接影响到后面模态分析结果的精度,但是网格加密会增加CPU计算时间且需要更大的存储空间,所以在网格质量与网格大小之间取一个最优方案。

畸变度和网格质量是评判网格质量重要的参数[9],是网格划分好坏的评价标准,畸变度的值越接近于0越好,网格质量的值越接近于1越好。该模型采用了最简单的自动网格划分后,畸变度的值为0.23,网格质量值为0.44.

图4 自动网格划分图Fig.4. Automatic meshing diagram

图5 加入特殊控制方法后的网格划分图Fig.5. Meshing after adding special control methods

然后对网格划分进行特殊方法设置,在有孔处进行了细化处置,有些比较规则的则进行扫略处理,更多的是根据不同尺寸的原件进行了尺寸控制,改进后的网格划分模型如图5所示。网格的畸变值达到了0.21,比自动划分的网格提高了9%。网格质量的值达到了0.57,质量高了29.5%。

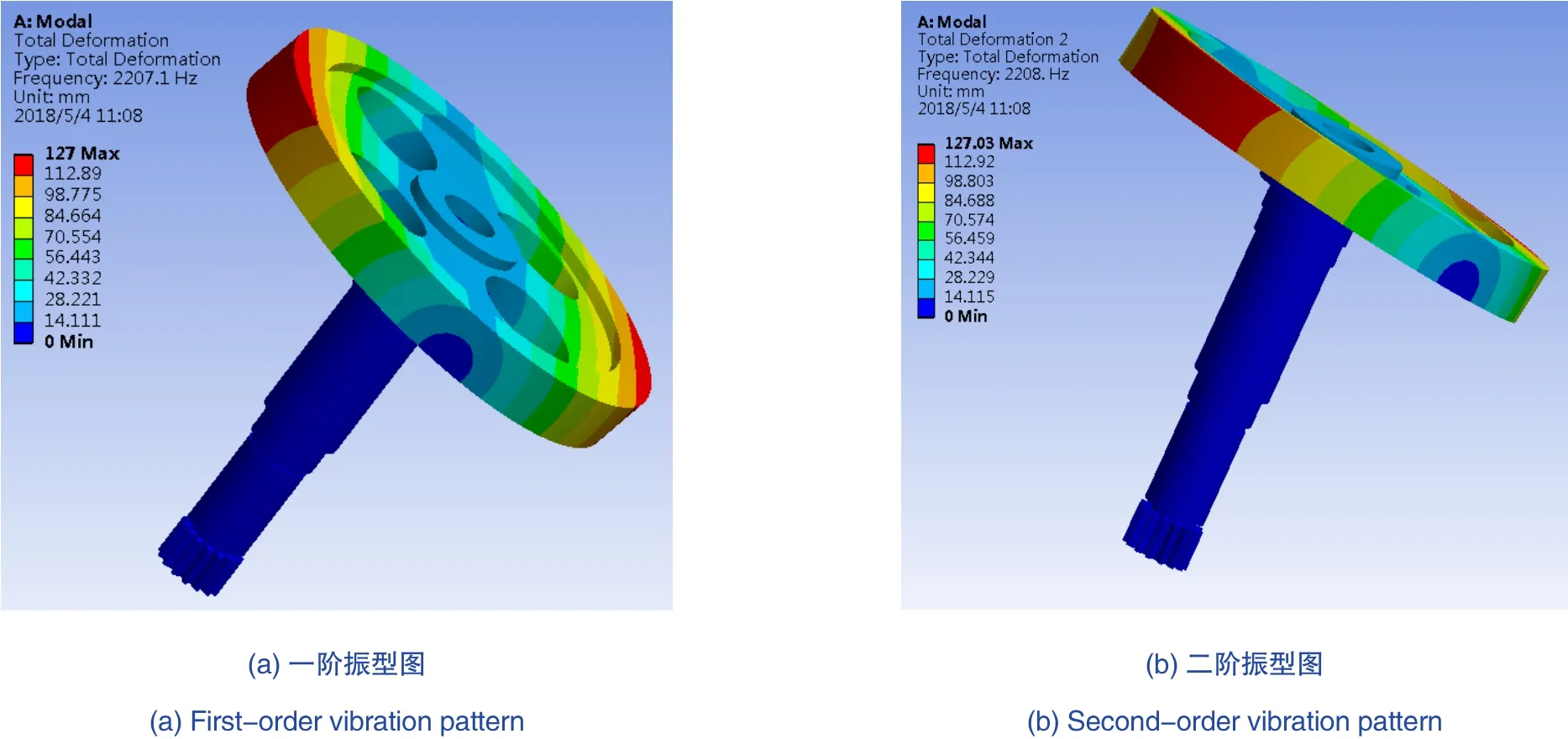

3.3 带轮轴的模态分析

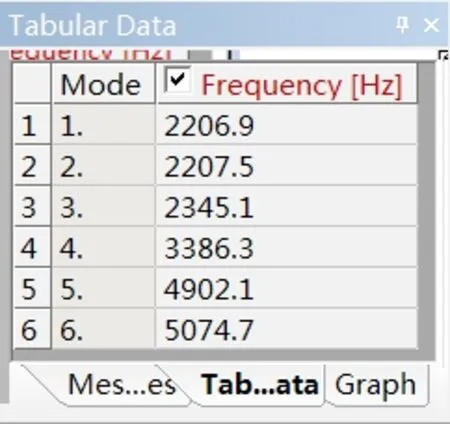

固有频率作为一个机械系统的特征频率,即只要一个机械系统的结构确定了,那么它的固有频率也就确定了。当外界刺激频率达到机械系统固有频率时,机械系统会发生共振,而共振对于一个机械系统而言是致命的,将会对机械系统造成极大程度的破坏[10]。因此在一个机械系统的结构设计完成之后,需要对固有频率进行检测,而此处进行的模态分析就是为了找出系统的固有频率及其对应的振型[11]。在设置完约束之后,进行了压气机测试实验台薄弱部件带轮轴的前6阶模态分析,得出了前6阶的固有频率如图6所示。其中一阶和二阶模态对应的振型如图7(a)和图7(b)所示。

图7 带轮轴前二阶振型图Fig.7. The second order Vibration Pattern of the Belt Axle.

图6 带轮轴前6阶固有频率图Fig.6. The 6th Natural Frequency Chart of the Belt Axle

如图6所示,带轮轴的固有频率都在2 kHz以上,6 kHz以下,而压气机测试实验台的工况下的干扰频率一般都在100 Hz以下,电机在工作时的驱动频率一般在80 kHz左右,所以这三者之间不会相互干扰或者产生共振。由图7可知前二阶振型的最大形变量都符合国家标准,因此可以保证压气机测试实验台的刚度。

4 结论

(1)采用高速电机经过减速,再经过增速来驱动压气机做旋转运动,进行了一英寸离心压气机测试实验台设计,并运用Creo4.0对其进行数字化建模,在介绍了其结构组成后,分析了其运动机理,从理论上确定了压气机实验台运作的可行性。

(2)将测试实验台的数字化模型简化并导入Adams中进行了多体动力学仿真,验证了模型可行性,同时还检测了关键部位受力,符合预期。

(3)将测试实验台的关键零件带轮轴导入到ANSYS Workbench中进行了模态分析,得出了带轮轴前六阶的固有频率和前二阶振型图,结果表明带轮轴在测试实验台工作时不会产生共振,并且其刚度符合国家标准。