刍议气缸衬套的加工工艺

邹学文 郭 勇

(株洲九方制动设备有限公司,株洲412000)

伴随着科技的发展及《中国制造2025》战略部署的不断深入,各领域对机械加工工艺的要求不断提升,薄壁零件加工也呈现出普遍化、精密化的发展态势,成为诸多高科技行业的发展根基,反应了我国核心制造技术与能力[1]。薄壁零件在加工过程中,如何控制其有效变形,是当前研究薄壁零件加工问题的难点,也是提升薄壁零件加工质量的关键因素,本文以气缸衬套为例,对薄壁零件工艺展开详细分析。

1 影响薄壁零件加工精度的因素分析

对于薄壁零件而言,变形问题是导致加工精度下降的关键点所在,笔者结合工作经验,将影响零件加工的主要因素总结为四点。

1.1 薄壁零件装夹视角

薄壁零件自身的强度是影响加工工艺质量的第一要素。因此,可以根据不同薄壁零件的结构特点,设计装夹工具,提升定位精度。一方面,需要仔细研究夹紧的装置及相应的方位,对于容易产生应力集中或者变形的位置展开数据分析,通过专门的胀套、辅助轴承进行处理;另一方面,在进行夹具优化时,采用轴向装卡来代替原有的径向装卡,从而防止零部件变形,提升薄壁零件加工精度[2]。

1.2 走刀路径及方式视角

薄壁零件加工过程中,走刀路径及走刀方式的确定是影响加工精度的重要因素。在多种走刀方式中,阶梯式及一次性加工方法可以高速、高效的提升零件的加工速度,沿着高线轨迹及按照加工等量方式来进行切削加工,可以打破传统走刀路径所形成的缺陷。而沿着X方向或者Y方向来进行平移运动,符合刀具设计的规律,可以将剩余物质更加均匀的切割,提升刀具的使用寿命,从而保障薄壁零件的加工精度。

1.3 切割角度视角

在薄壁零件加工过程中,科学合理地加大后角度及前角度,可以减少摩擦受损或切割变形,降低切割产生的力度,将零件变形控制在合理范围之内。同时对于强度比较弱的薄壁零件而言,主偏角在设置时,尽可能选取侧向90°,从而提升加工精确度[3]。

1.4 科学的工艺路线

制定科学的加工工艺路线,是解决薄壁零件加工变形问题的关键所在。在制定加工工艺路线时,需要综合考虑零件的受力状况、零件接触情况以及加工中的振动幅度,最终尽可能的减少造成变形的工艺工序,掌握好加工余量,满足加工精度满足需求[4]。

2 气缸衬套薄壁零件加工工艺分析

2.1 工件特点分析

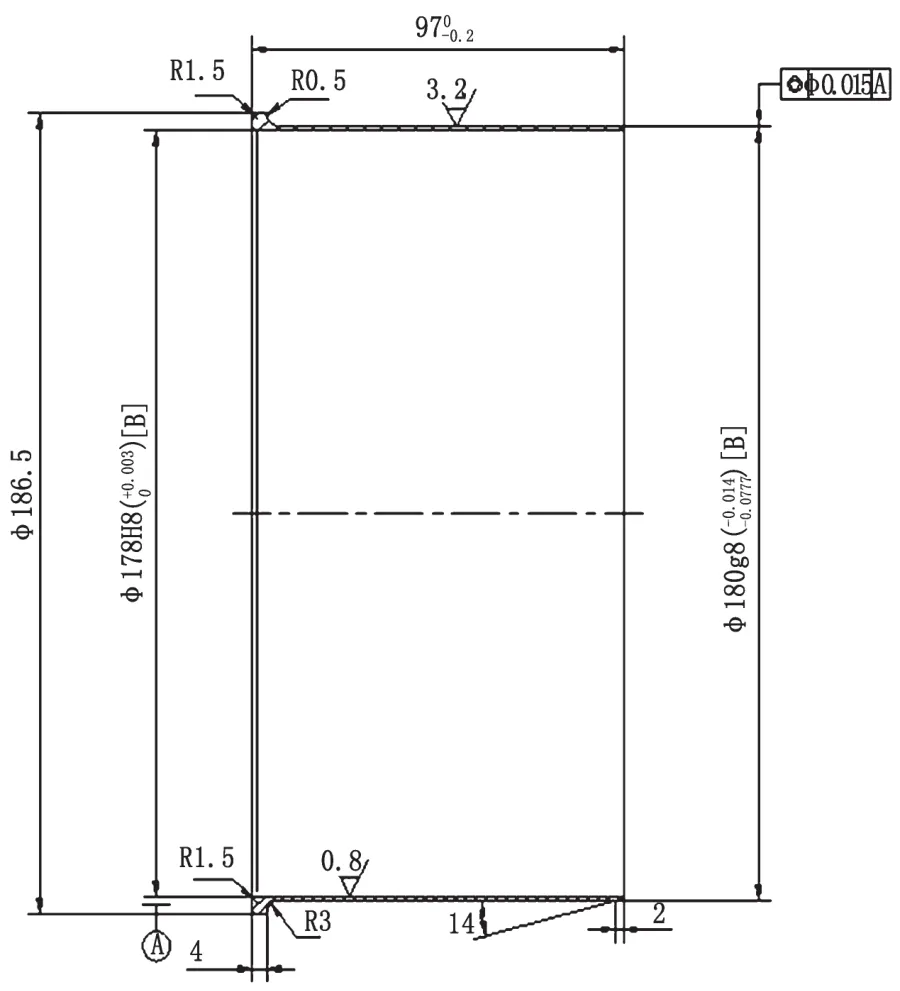

气缸衬套为机车紧凑型制动器配件中非常重要的组成零件,机车制动器工作时,制动器在气缸衬套内壁滑动,因此对相关零件尺寸及内孔粗糙度要求非常高,表面粗糙度Ra为0.8mm。而紧凑型制动器为踏面制动型制动器,属于多品种小批量类型,该型制器在我公司一年产量为1000个左右,平均每月不到100件,具体结构如图1所示。气缸衬套壁厚非常薄,单边壁厚为1mm,属于典型的薄壁零件,气缸衬套内外圆尺寸公差要求高,内孔为外圆为φ,不好装夹,在加工过程中容易变形,因而车加工难度非常大。

图1 某气缸衬套图

2.2 加工工艺分析

通过对气缸衬套进行分析,对两端面、外圆面及内孔来进行加工工艺研究。气缸衬套的工艺路线如下:下料-粗车-精车-镀铬-抛光-检查-入库。结合薄壁零件的加工工艺特点,本文主要对粗车及精车流程进行分析。

2.2.1 加工前准备

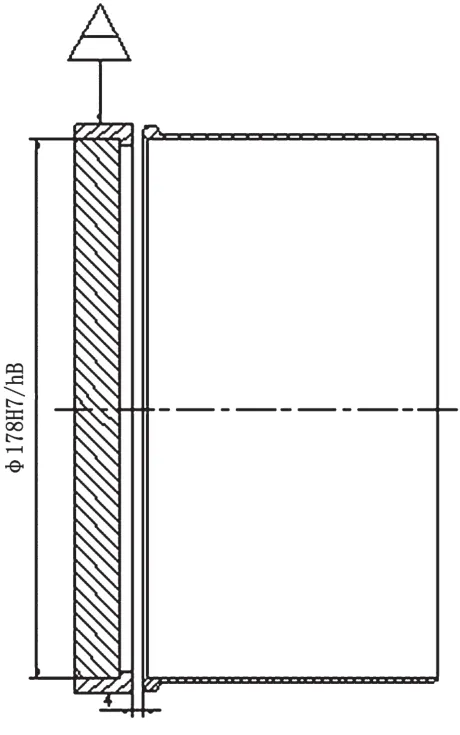

科学设计加上选取合适工装夹,是确保气缸衬套这类薄壁零件加工质量的关键所在。为此,本设计工件材料采用190mm×8mm的无缝结构钢管,下料长度为120mm。结合气缸衬套的特点,选取堵头、专用顶尖和专用三爪工具展开设计分析,专用顶尖及专用三爪工具如图2、图3所示。

2.2.2 粗车工序

本设计采用机床型号为CA6140,根据图1所示的气缸衬套尺寸,设置相应的加工余量,外圆车削为Φ188mm,内院切除凸台即可,具体如图4所示。

图3 专用三爪工具实物图

图4 粗车工序

2.2.3 精车工序

首先,当气缸衬套粗车完后,装上堵头,堵头主要起支撑作用,承受三爪带来的夹紧力,防止夹紧过程中气缸衬套产生的变形,这也是气缸衬套能够顺利加工的关键。然后用软爪夹粗车后外圆Φ188mm。先粗车内孔为Φ177.5mm,精车内孔为Φ178mm,加工时切削液淋满内壁,转速N取280r/min,进给速度f取0.05min/r,刀具尖角为0.2mm,磨卷屑槽时要保证卷屑不向工件方向排屑,否则容易造成切屑切伤内孔壁,造成表面粗糙度达不到设计要求。精车工序如图5所示。

其次采用内孔滚压工艺,因内孔粗糙度Ra为0.8mm,为了使内孔得到稳定的表面粗糙度,故精车后用滚刀再对内孔壁进行一次滚压加工,滚压时滚刀装夹在车床刀架上,与工件中心平行,滚之前首先用纱布将内孔清扫干净,转速N选取280r/min,进给速度f取0.2min/r。滚压工艺是控制制动器缸体等表面粗糙度的一种常用工艺,采用硬度较高的合金滚刀。需要注意的是,在精车后才能对零件表面进行滚压加工,确保气缸衬套内孔的表面精度,与后续零部件实现良好配合。

最后采取精车外圆工艺。为控制气缸衬套在精车外圆中产生的变形量,需要用专用顶尖顶起工件内孔,来确保定位的精度。在此基础上分多刀车外圆,最后留0.5mm进行精车操作,精车转速取280r/min,进给速度f取0.03min/r;采取14°倒角:用切刀磨14°样板刀,转速取100r/min,切刀轻触即可检查所有尺寸合格后,退出专用顶尖,如图6所示。然后用抛光片打磨内切口符图,最后再表面镀铬抛光,即可完成气缸衬套全部加工[5]。

图5 精车内孔的加工工序图

图6 精车外圆的加工工序

通过上述加工工艺制作的气缸衬套,历经市场近十年的检验,废品率一直保持在1%以下,加工质量可靠、稳定,满足汽车装配及整体精度使用需求。

3 结语

本文设计的气缸衬套,之所以获得用户认可,主要是建立在科学加工工艺基础上。伴随着加工工艺的不断提升,薄壁零件加工技术也不断突破,广泛运用在各个行业领域当中。随着高端数控机床的普及,对于零件加工提出了更高的要求,在选择薄壁零件加工工艺时,需要综合考虑零件装夹方式、走刀路径、切割角度及加工工艺等因素,不断提升机加工的工艺质量,从而保证薄壁零件加工质量,满足现代制造业发展需求。