基于状态的武器电子装备故障预测研究综述

侯晓东, 王永攀, 杨江平, 张 宇

(1. 空军预警学院, 湖北 武汉 430019; 2. 93502部队, 内蒙古 呼和浩特 010051; 3. 湖北工业大学电气与电子工程学院, 湖北 武汉 430068)

0 引 言

传统武器电子装备(以下简称装备)的维修保障方式经历了事后维修、定期维修和视情维修这几个阶段[1-2]。目前,在装备的维修保障中,事后维修和定期维修仍然占据着主要地位。随着技术的发展,装备结构越来越庞大,模块化、信息化程度越来越高,传统维修保障方式已经不能适应装备的发展[3]。视情维修因能够预先知道装备将要发生的故障,通过采取有效的维修方法来避免故障的发生,可以避免因故障造成重大损失,减少维修保障费用,有效提高了装备完好率和任务成功率,受到更多的关注和研究[4]。视情维修是在状态监测的基础上,通过故障预测,对装备的健康状态进行评估,视情安排维修以及维修的项目(广度)和级别(深度),制定出合理的维修策略。在发达国家的一些重要装备(如F-22)上得到了深入研究和广泛应用[5-7]。

故障预测是以当前装备状态为起点,综合利用各种信息,如状态监测数据、当前环境信息、工作条件、早先的试验数据和历史经验等,借助各种推理技术对装备未来的故障进行预测、分析和判断,从而制定合理有效的维修策略来避免故障发生,保证训练和作战任务的顺利完成[8-9]。国内外一些学者对故障预测的相关研究进行了综述,但大多局限于故障预测方法的层面,未对故障预测有一个全面的系统的总结和分析[10-16]。对此,在前人研究的基础上,通过对相关资料的整理和分析,从故障预测的内容、对象、方法3个维度,对历年来故障预测的研究情况进行综述,并在此基础上提出基于状态的武器电子装备故障预测分析方法,以便为广大学者开展更多的研究提供借鉴。

1 故障预测内容

故障预测的最终目的是指导装备的视情维修,并提供技术支持。通过对历年相关文献的研究和整理,故障预测的内容有着许多不同的划分方法[17],本文在其基础上将故障预测划分为故障时间预测、剩余寿命预测(residual life prediction,RLP)和故障率预测(fault rate prediction,FRP) 3个方面。

1.1 故障时间预测

故障时间预测,包含故障间隔时间预测(fault time prediction,FTP)和故障趋势预测(fault tendency prediction,FTDP)。FTDP是在装备历史运行状态的基础上,预测装备故障风险和故障时间,其类型可以分为基于数据的预测和基于物理失效模型的预测。利用状态监测数据或历史数据,通过相应的理论或算法建模仿真,对装备故障时间进行预测,通过故障时间的预测,可以在故障发生之前进行维修,能够避免因故障造成的重大损失,提高装备战备完好率和任务成功率。

常用的故障时间预测方法主要有:灰色模型(grey model,GM)及其改进预测方法、马尔可夫(Markov model, MM)预测方法、故障树分析(fault tree analysis,FTA)预测方法、粒子群优化(particle swarm optimization,PSO)算法预测和人工神经网络(artificial neural network,ANN)预测方法等。文献[18]针对导弹电子设备的特点,应用GM预测与MM预测的组合预测模型对导弹电子设备故障间隔时间进行预测,并通过实例检验了预测结果精度。文献[19]将基于小样本数据的灰色算法引入到电机可靠性计算中,利用传统和改进GM进行仿真分析,并在此基础上利用PSO算法的全局寻优能力,提出了以均方差最小为目标函数的优化模型,对电机故障时间进行预测,提高了预测精度。文献[20]通过故障指标评定方法,利用模糊神经网络模型运用参数历史故障指标对参数指标进行了故障趋势预测,对未来设备的健康状况进行可信度较高的评估。对复杂装备开展故障时间预测研究,能够及时掌握和预测故障发生的时间和故障间隔,以便进行合理的预防性维修,提高装备的性能状态。

1.2 剩余寿命预测

剩余寿命是装备从被检测那刻起到发生故障的时间长度。装备剩余寿命的预测依赖于装备检测时的服役年限和到该检测时刻为止的状态信息[21]。作为故障预测与健康管理(prognostic and health management,PHM)和基于状态的维修(condition based maintenance,CBM)研究的重要内容,RLP是实施视情维修的前提和基础,能够为装备维修保障的科学决策和精确化管理提供可靠的依据。我国针对RLP方面的研究还比较少,处于起步阶段,与国外相比,在理论创新和新技术、新方法的应用方面都存在较大差距。

常见的RLP方法有:隐马尔可夫模型(hidden Markov model,HMM)、人工神经网络(artificial neural network,ANN)模型、比例风险模型和状态空间模型等。文献[22]通过对肖特基二极管物理机理的分析,提出用恒定电应力温度斜坡法的寿命预测模型。文献[23]通过HMM理论对GaAs激光器的剩余使用寿命(residual useful life,RUL)进行了预测,给出了模型的有效性分析。文献[24]通过耦合HMM实现了对模拟电路系统中各退化状态进行状态识别和剩余寿命预测,解决了单一通道的HMM在模拟电路系统中预测精度不高的问题。这些方法从不同的角度,通过建立模型,对装备的剩余寿命进行了预测,得到了很好的预测结果。由于装备的工作环境、工作模式等使用情况的差异,导致装备的使用寿命各不相同,对装备的剩余寿命进行预测,能够有效地掌握装备的及时故障信息,具有极大的工程意义。

1.3 故障率预测

装备由于受自身结构、使用环境和操作人员等因素的影响,不可避免地会出现故障,对装备的故障率进行分析和研究,借助一定的技术手段就可以预测装备未来的故障率,从而为有效的指导装备视情维修提供依据。故障率一般包含两个方面的内容:一个是对于系统庞大、部组件数量众多的装备系统,故障率可以指相对于同类型的部件将要发生故障的部件数量,通过对故障率进行预测,可以提前准备好维修需要的资源或者更换的备件,避免装备因故停机造成的损失;另一个是对装备系统中的某个重要的部件或者分系统,故障率可以是指该部件或分系统的发生故障的概率的大小,通过FRP,可以在该装备故障前做好准备,避免该部件或分系统因故障而造成的严重后果。如大型相控阵雷达(large-scale phased array radar,LPAR),其T/R组件有成千上万个,对其进行FRP可以预测将要发生故障的T/R组件的数量,再通过阵元失效影响模型可以得知对天线阵面的影响程度,针对实际情况准备相应的维修策略。

文献[25]在传统故障率函数的基础上,提出了一种自回归滑动平均模型(auto-regressive moving average model,ARMA)的FRP模型,并通过实例对模型的有效性进行了验证。文献[26]从备件的角度在备件需求影响综合因素研究的基础上,建立了备件故障率和需求预测模型,为装备维修备件的筹措、分配、存贮、调拨等各项工作的顺利开展提供准确的数学依据。

2 故障预测对象

故障预测研究立足于预测对象,并对对象本身的故障进行预测。视角不同故障预测对象有着不同的类型,分析历年研究文献,可以从元件级、部件级、分系统级和系统级4个层次对装备故障预测的对象进行划分。

2.1 元件级(part level,PL)

单个制件或连接在一起具有规定功能通常不能进行分解的多个制件统称元件。对于装备而言,元件是最小组成单元,又称元器件,如电容、晶体管、继电器、磁控管等。电子元件的性能决定了装备的工作性能,电子元件的故障最终将导致装备的故障。元件是部件和分系统的最小组成部分,其性能的好坏直接关系到整个装备的运行安全和可靠性,其故障特征是多种多样的,一个小元件发生故障,能引起分系统乃至整机的故障,其后果不可估量,从元件级入手进行故障预测,能够从最底层开始对故障进行深入的剖析和研究,对部件级和分系统级的故障预测有着重要的意义。

元件级故障预测是在大量元器件失效数据的基础上借助相应的预测方法和模型来进行预测,由于装备设计越来越精密,结构复杂,可靠性越来越高,相应元器件的寿命都比较长,一些传统的故障预测方法,如时间序列预测方法、GM预测方法和ANN预测方法等,已经无法对装备的元器件进行有效的故障预测:一是因为选取装备全寿命阶段中的部分阶段的故障数据来进行元器件的故障预测不够科学和准确;二是以上方法都需要大量的装备运行数据来进行预测,而这些数据的采集需要装备运行很长的时间,此时的故障预测已经没有什么意义。基于以上分析,需要探索新的围绕装备实际的故障预测方法。根据元件级的失效机理,电子元器件的失效都具有一定的规律,与人员使用和工作环境有着密切的关系,所以可以通过改变这些因素的影响,来获得装备使用历史数据来进行故障预测,可以采用加速寿命试验的方法来缩短试验时间,利用在加速应力条件下获得的失效数据来进行元件级故障预测。相关学者对此已经做了大量的研究,文献[27]利用加速试验缩短装备试验时间,获取大量故障信息,通过数据处理和加权自适应融合算法进行数据融合,得到了有效的故障信息,用于故障预测。文献[28]利用加速试验来缩短装备组成单元试验时间,获取大量故障规律信息,基于GM预测理论,将加速试验中获得的故障规律外推,推测出装备组成单元在正常应力水平下的故障规律并进行故障预测。研究元件级的故障机理,对元件进行故障预测,并及时的进行维修,能够最大限度地预防装备故障的发生,从而降低维修费用,提高装备的可靠性。

2.2 部件级(component level,CL)

部件是系统运行所必须的特定功能的任何独立零件、零件组合、分组件或单元的统称,如电路板、变速箱、发动机、齿轮箱、陀螺仪等。部件级故障预测的思想是在确定表征部件级特征参数的基础上,对其性能参数进行变化趋势分析,利用预测算法来实现部件级故障预测。部件级装备故障预测从系统性能角度对部件的健康状态进行研究,需要选择部件性能特征参数,利用系统性能参数变化趋势变化规律来进行部件故障预测。这种方法的优点是不需要对部件进行建模,不需要进行元件参数辨识,便于实现复杂部件的故障预测。但是,部件性能特征参数选择的不唯一性及特征参数阈值确定比较困难,使得部件级故障预测结果的不确定性增大。

部件级的故障预测方法主要有:基于ARMA预测方法、基于支持向量机(support vector machine,SVM)预测方法和基于BP神经网络的预测方法等。基于ARMA预测方法[29-30]的原理是在历史数据变化规律的基础上,列出回归方程式,通过求解其中的参数来得到预测模型,其特点是需要大量的具有一定分布规律的历史运行数据,对预测区间小于原始数据长度的预测才有较好的效果。SVM是由Vapnik于1995年首先提出来的一种机器学习方法[31-32],对于非线性特征的小样本数据具有很好的分类效果,SVM解决的是一种凸优化问题,得到的结果是全局最优解,解决了同类算法无法避免的局部极值问题,在概率密度函数估计、模式识别和回归估计中都有广泛的应用。基于BP神经网络的预测方法[33]主要通过以下两种方式来实现故障预测:①通过用作函数逼近器来对系统不同运行状态下的相关参数进行拟合预测;②通过建立动态预测模型对系统不同运行状态的相关参数进行预测。基于BP神经网络的预测方法的突出优点是具有很强的非线性映射能力,模型的结构可以视具体情况进行调整,其性能随着结构的差异而不同,同时也存在学习速度慢、网络推广能力有限和容易陷入局部极小值等问题。由于部件的故障直接影响整个装备的性能,对部件进行故障预测,具有十分重要的意义。

2.3 分系统级(subsystem level,SSL)

分系统是在系统内为完成某一主要功能的一组功能部件的组合,如电源分系统、接收机、姿态控制分系统、通信设备、电台等。要进行分系统级的故障预测,首先要对装备系统进行合理的划分,如雷达装备可以看作是由多个分系统组成的串联系统,具体可以划分为发射分系统、接收分系统、配电分系统、终端分系统、伺服分系统、天馈分系统、频率源分系统、信号处理分系统等[34]。各个分系统的结构不同,功能也不相同,其故障模式也不尽相同,在故障预测之前首先要详细分析故障模式的影响和危害度(failure mode effect and criticality analysis,FMECA),选出故障率高的几种故障模式,然后据此采用科学的方法进行故障预测。

分系统级的故障预测方法主要有:ARMA预测、ANN预测、GM预测、基于时间序列模型的故障预测等。一部分学者针对分系统的故障预测展开了研究,如:文献[35-36]针对数据驱动故障预测方法中的不确定性表示和处理问题,将训练样本和预测特征相似的样本作为证据源,通过训练和学习运用证据理论对短波接收机进行故障预测;文献[37-38]对制导雷达波束控制系统中的P11电源进行了故障预测;文献[39-40]对飞机操纵面的故障趋势进行了预测。分系统是组成系统的最大功能单元,对分系统进行故障预测,有利于在降低预测难度的前提下,避免系统整体故障的发生。

2.4 系统级(system level,SL)

所谓系统是指为完成特定功能而安排在一起的相互关联的多个分系统的组合。故系统级故障就是构成系统的分系统或者系统的某些部件发生故障或性能下降造成整个系统不能正常运行[41-42]。国内外相关专家和学者大部分只针对某种故障模式的分系统级进行故障预测,对于故障模式复杂,故障原因众多的系统级故障预测的研究相对较少。以大型相控阵雷达天线阵面为例,天线阵面的可靠性很高,阵面数量庞大,并且采用冗余和容错设计,单个部件发生故障对系统性能影响不大,但是系统发生故障往往会造成很严重的后果和重大经济损失。所以开展系统级的故障预测意义重大。系统级故障的类型主要有:①因系统中的某个关键部件或子系统发生单点故障而引起系统整体故障,这种情况是由于部件或分系统引起的系统故障,因此可以简化为部件级或分系统级的故障预测。②系统中的多个部件或多个分系统共同发生故障引起系统故障,导致系统的性能下降或不能正常运行,这种情况下故障的表现形式主要有:关联失效、共因失效和耦合失效等。③系统中存在交互耦合作用的多个部件或分系统性能降级,造成系统故障,从部件或分系统的角度分析,这些性能降级未能达到规定的相应故障阈值,但是造成了系统级故障的发生。

从系统级的故障原理可以看出,系统级故障预测与部件或分系统故障预测是不相同的,系统级的故障预测方法主要有:基于特征参数的预测方法、基于信息融合的预测方法和基于可靠性的故障预测方法等。相关专家和学者针对系统级的故障预测开展了一些研究,如:Daigle等通过将系统级故障分解为多个元件或部件级故障,在对故障预测结果进行合并,从而提出一种分布式方法对系统级故障进行预测[43];尹树悦等详细分析了系统级故障发生的原因和故障类型,提出了3种系统级故障预测的途径[44];李瑞莹等立足于飞机这个大系统,以飞机前20个月的故障率为样本,对后4个月飞机的故障率进行了预测[45]。由于系统及故障机理的复杂性,故障的多样性、随机性及不确定性,使得系统级的故障预测十分复杂,所以开展系统级的故障预测的研究首先需要进行故障模式和机理分析,获取预测需要的故障数据,然后选择合适的模型和方法进行系统级故障预测。

3 故障预测方法

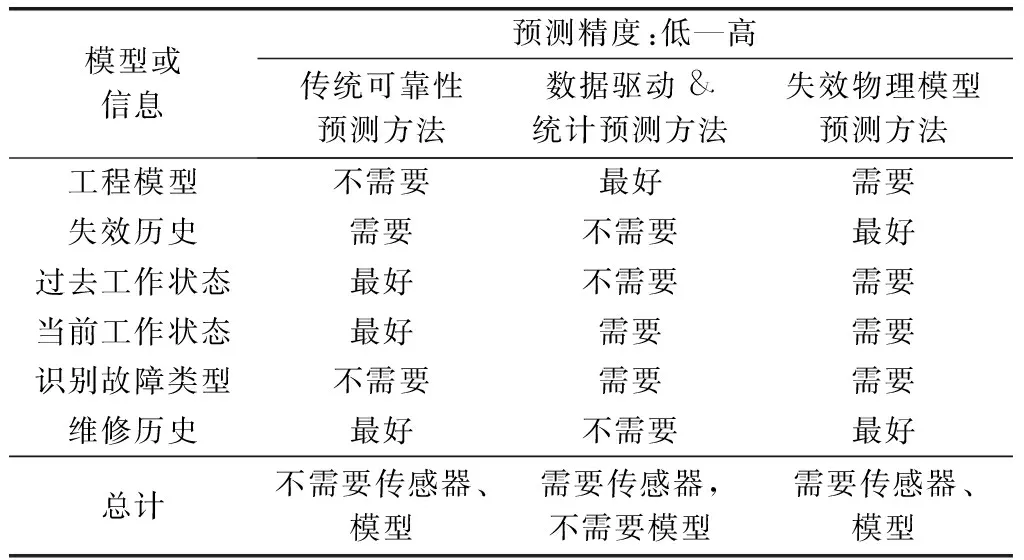

故障预测方法在设计阶段是通用的,但在具体应用时必须根据问题来对预测方法进行相应的变化。关于故障预测方法有许多种,其分类方法也不尽相同:依据所采用的理论和方法进行分类、依据预测技术的发展过程进行分类等等[46];在相关研究的基础上,本文对可靠性预测方法、统计预测方法、数据驱动预测方法和失效物理模型预测方法分别进行详细论述,各个方法所需模型或信息如表1所示,下面分别对每种方法进行详细的论述。

3.1 基于传统可靠性的故障预测方法

可靠性指装备在规定时间和条件下完成某种规定功能的能力[47]。基于传统可靠性的故障预测方法研究对象是具有共同特征的一类装备的总体上的故障情况,预测总体的故障分布规律。用于预测的可靠性指标有可靠度、故障密度函数和故障率等。可靠性预测方法的原理是在缺少相应的装备物理模型和数据的条件下,利用经验来进行预测。这种方法的预测对象是对可靠性要求较低的装备,特点是预测简单,易于操作,但是预测精度较低。主要有基于故障树分析预测方法和基于寿命分布的预测方法。

表1 各方法所需模型或信息

基于寿命分布的预测方法的核心是构造一个满足精度要求的装备可靠性模型[48-49]。选择合适的寿命分布模型和确定合适的分布参数是可靠性建模的首要任务。常用的装备寿命分布有指数分布、正态分布、对数正态分布和Weibull分布。电子装备一般采用指数分布模型。传统可靠性技术主要通过统计分析大量的装备失效数据来确定相关参数。除了自身性能退化的影响外,还需要考虑一些重要的外部因素对装备可靠性的影响,如维修活动和环境因子等。

基于FTA的故障预测方法[50]是通过逻辑门来形象化表示故障中间事件和故障底事件之间的关系,用树形图来描述故障与故障原因之间的逻辑关系。系统有无故障征兆直接影响到基于FTA的故障预测方法及流程,根据有无故障征兆,可分为以下两种预测方法:无故障征兆的预测和有故障征兆的预测。无故障征兆的预测需要根据装备设计的基本可靠性以及装备以往出现故障的情况计算装备极有可能出现的故障。有故障征兆的预测,根据以往诊断的结果,需要状态监测作为分析的依据。

3.2 基于统计的故障预测方法

基于统计的故障预测方法的原理是对监测得到的历史运行数据进行有效的假设,通过求解假设模型的相关参数得到预测值。这类方法的根据是:在装备运行的相当长的时间内,幅值较小的故障特征随着时间的推移,幅值特征会慢慢变大,然后根据过去状态和现在状态,采用故障预测技术预测出系统将来时刻的状态。基于统计的故障预测方法的特点是不需要建立装备的物理模型,只要找到当前状态和未来故障之间的映射关系就可以进行预测,可操作性和可实现性强。

在某些情况下,采用统计方法进行预测是非常有必要的。由于基于统计的预测方法所需的信息来自于各种概率密度函数而不是动态微分方程,所以相较物理模型的预测方法而言,要求的信息更少。优点在于概率密度函数可以通过监测到的统计数据来建立,这些概率密度函数能给出足够的预测所关心的结果,而且还能对预测结果的准度和精度有着直观描述的置信区间,易于把握预测模型的优劣程度。常用的预测方法和模型有贝叶斯模型、HMM和隐半马尔可夫模型、回归分析方法(主要有一元线性回归分析预测法、多元回归分析预测法和非线性回归分析预测法)等。

3.3 基于数据驱动的故障预测方法

数据驱动的故障预测方法是根据大量的监测历史数据来分析系统输入、输出和系统状态之间的映射关系建立出预测模型,从而用于故障预测。常见的预测模型有卡尔曼滤波模型、ARMA模型和ANN模型等,基于数据驱动的故障预测方法不针对于特定的对象,具有非线性、非透明的特点。

对于物理模型难以建立的复杂装备系统,可以考虑建立数学模型来进行故障预测。因数据驱动预测模型易于建立,所以近几年得到了广泛的关注和研究。对于某些复杂的装备系统,其数学模型比物理模型更加易于实现,只需要获取到准确的数据,确定出数据的输出关系和相应过程的参数,就可以建立预测模型。

常用的方法有:基于时间序列的预测方法(包括AR模型、MA模型和ARMA模型等线性平稳模型)[51]、基于ANN的时间序列预测(包括BP神经网络、RBF神经网络和小波神经网络等)和基于滤波器的预测方法(包括卡尔曼滤波器、强跟踪滤波器和粒子滤波器)[52-55]。表2对各方法的优缺点进行了总结。

表2 基于数据驱动的故障预测方法

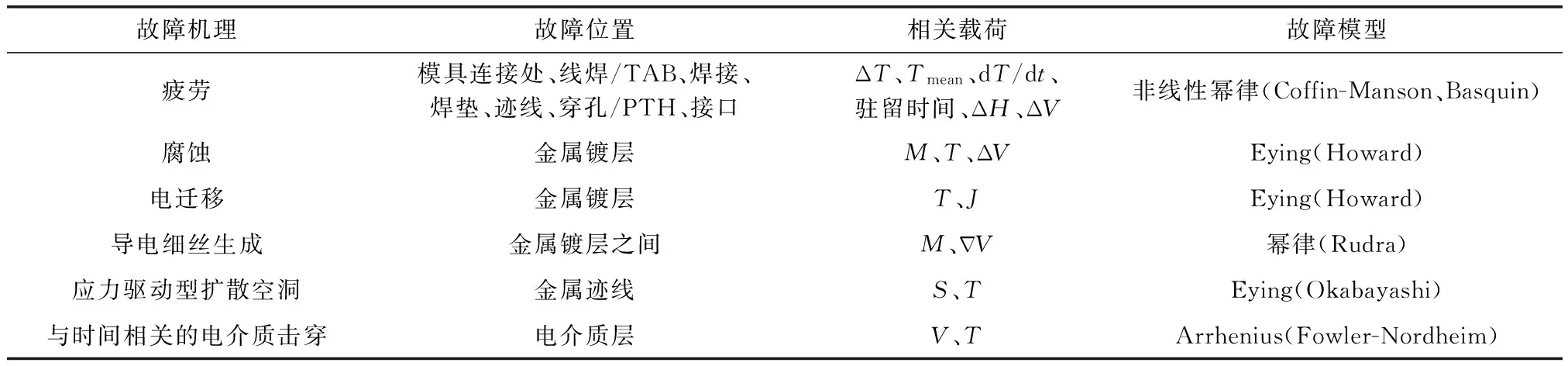

3.4 基于失效物理模型的故障预测方法

基于失效物理模型的故障预测方法结合装备系统的实际应用条件可评估和预测装备的可靠性。综合状态监测数据和装备系统物理模型可以实时获得装备当前状态与正常状态的偏离度,对装备未来的可靠性状态也可以进行预测[56]。基于失效物理模型的故障预测方法是未来故障预测技术的发展方向,建立的数学模型精度越高,预测结果也就越准确。

对于装备而言,描述部组件在各种条件,如温度、振动、湿度和腐蚀下表现的失效物理模型有很多种,温度造成的损坏可以利用Coffin Manson模型[57]在时域中计算得出。振动造成的损坏可以在时域和频域中计算得出,时域可以使用Basquin模型[58],频域可以使用Steinberg模型[59]。表3列出了装备的典型故障模式和机理。其中,Coffin-Mason模型和Arrhenius模型主要用于描述温度循环应力与装备寿命之间的关系;Eyring模型可分为单应力Eyring模型和广义Eyring模型,单应力Eyring模型是根据量子力学原理推导出来的,表示的也是装备寿命与温度之间的关系,广义Eyring模型描述了两种不同类型同时作用的应力(其中一种为温度)与装备寿命之间的关系;幂律模型主要用于描述机械应力与电应力作用下的寿命特征与应力的关系。估计装备的剩余寿命包括六个步骤[60-61]:故障模式、机理与影响分析方法;虚拟可靠性评估;选择适当的装备监控参数;简化监控数据;应力和损伤累积分析;剩余寿命估计。

表3 装备系统中的故障机理、相关载荷和模型1)

4 基于状态的故障预测分析方法

立足装备实际,选取合理的故障预测方法,建立正确的故障预测模型对装备开展基于状态的维修和减少因故障造成的重大损失具有重要的意义。为了使装备故障预测的思路更加科学,在上述所做工作的基础上,提出一种基于状态的武器电子装备故障预测分析(fault prediction analysis,FPA)方法,以便更好地指导用户对装备进行故障预测。所谓FPA是指通过对装备名称、预测内容、装备类型的分析,立足于对应的状态监测数据,选择合适的故障预测方法,得到客观的预测结果,并对故障预测结果进行评价的过程。表4给出了基于状态的故障预测分析表。

表4通过引入部分文献案例的方式,对故障预测分析表的使用进行了说明。表中,预测内容包括FTP、FTDP、RLP和FRP 4个内容;产品类型分为PL、CL、SSL以及SL 4个层次;在选择故障预测方法前,首先要对装备用于故障的状态信息进行分析,状态信息的数据类型主要分为在线数据(online data, OD)、历史数据(historical data, HD)、试验数据(test data, TD)以及多元信息(multiple information, MI);结合前面的分析,选择产品故障预测方法,得到故障预测结果后对结果进行评价,填入结果评估栏,以便为后续工作提供实例和数据支撑。

表4 故障预测分析表

5 结 论

通过对历年参考文献的梳理,结合基于状态的产品故障预测,文章主要开展了以下工作。

(1) 从故障预测内容、对象和方法3个方面对历年相关的研究进行了总结,并做出了评价。针对故障预测内容,文章对故障预测的内涵进行了扩展;针对故障预测对象,文章从PL、CL、SSL和SL 4个层次进行了文献综述;针对故障预测方法,分别对可靠性预测方法、统计预测方法、数据驱动预测方法和失效物理模型预测方法进行了详细的论述,总结了每种方法的适用范围和优缺点,对具有代表性的方法进行了分析和研究。

(2) 在对历年基于状态的故障预测研究综述的基础上,提出了一种基于状态的装备故障预测分析方法。

[1] MALLEY M E. Methodology for simulating the joint strike fighter’s (JSF) prognostics and health management systems[D]. Ohio: Air Force Institute of Technology, 2001.

[2] BENGTSSONL M, OLSSON L, FUNK P, et al. Technical design of condition based maintenance system-a case study using sound analysis and case based reasoning[C]∥Proc.of the 8th Conference on Maintenance and Reliability, 2004.

[3] 彭宇, 刘大同, 彭喜元. 故障预测与健康管理技术综述[J]. 电子测量与仪器学报, 2010, 24(1): 1-9.

PENG Y, LIU D T, PENG X Y. Summary of fault prediction and health management technology[J]. Journal of Electronic Measurement and Instrument, 2010, 24(1): 1-9.

[4] 陶来发, 樊焕贞, 吕琛, 等.机电系统故障预测技术的现状与分析[J]. 控制工程, 2011, 18(4): 636-639.

TAO L F, FAN H Z, LÜ C, et al. A review on electro-mechanically systems prognostics[J]. Control Engineering of China, 2011, 18(4): 636-639.

[5] 荆献勇. 基于智能理论的电子装备故障预测方法研究[D]. 西安: 空军工程大学, 2010.

JING X Y. Research on fault prediction method of electronic equipment based on intelligent theory[D]. Xi’an: Air Force Engineering University, 2010.

[6] PIPE K. Practical prognostics for condition based maintenance[C]∥Proc.of the IEEE International Conference on Prognostics and Health Management, 2008.

[7] JIANG D X, LIU C. Condition classification and tendency prediction for prognostics using feature extraction and reconstruction[C]∥Proc.of the IEEE International Conference on Prognostics and Health Management, 2010.

[8] XIANG J W, LIU Y, LUO Z P. Flight safety measurements of UAVs in congested airspace[J].Chinese Journal of Aeronautics, 2016, 29(5):1355-1366.

[9] 孙博, 康锐, 谢劲松. 故障预测与健康管理系统研究和应用现状综述[J]. 系统工程与电子技术, 2007, 29(10): 1762-1767.

SUN B, KANG R, XIE J S. Summary on the research and application of fault prediction and health management system[J]. Systems Engineering and Electronics,2007,29(10):1762-1767.

[10] ZHANG L, LI X S,YU J S. A review of fault prognostics in condition based maintenance[C]∥Proc.of the 6th International Symposium on Instrumentation and Control Technology: Signal Analysis, Measurement Theory, Photo-Electronic Technology, and Artificial Intelligence, 2006: 635752-1-6.

[11] GOH K M, TJAHJONO B, SUBRAMANIAN S. A review of research in manufacturing prognostics[C]∥Proc.of the IEEE International Conference on Industrial Informatics,2006:417-422.

[12] KABIR A, BAILEY C, LU H, et al. A review of data-driven prognostics in power electronics[C]∥Proc.of the 35th International Spring Seminar on Electronics Technology, 2012:189-192.

[13] PENG Y, DONG M, ZUO J. Current status of machine prognostics in condition-based maintenance: a review[J]. The International Journal of Advanced Manufacturing Technology, 2010, 50(1/4): 297-313.

[14] 左宪章, 康健, 李浩, 等. 故障预测技术综述[J]. 火力与指挥控制, 2010, 35(1): 1-5.

ZUO X Z, KANG J, LI H, et al. Overview of fault prediction technology[J].Fire Control & Command Control,2010,35(1): 1-5.

[15] MONTGOMERY N, BANJEVIC D, JARDINE A K S. Minor maintenance actions and their impact on diagnostic and prognostic CBM models[J]. Journal of Intelligent Manufacturing, 2012, 23(2): 303-311.

[16] 梁旭,李行善,张磊,等.支持视情维修的故障预测技术研究[J].测控技术,2007,26(6):5-8, 14.

LIANG X, LI X S, ZHANG L, et al. Survey of fault prognostics supporting condition based maintenance[J]. Measurement & Control Technology, 2007, 26(6): 5-8,14.

[17] 周林, 赵杰, 冯广飞. 装备故障预测与健康管理技术[M]. 北京: 国防工业出版社, 2015.

ZHOU L, ZHAO J, FENG G F, Equipment failure prediction and health management technology[M]. Beijing: National Defense Industry Press, 2015.

[18] 赵亮, 徐廷学, 韩建, 等. 导弹电子设备故障间隔时间预测方法研究[J]. 舰船电子工程, 2012(7): 101-103.

ZHAO L, XU T X, HAN J, et al. Research on prediction method of missile electronic equipment fault interval[J]. Ship Electronic Engineering, 2012(7): 101-103.

[19] 朱显辉, 崔淑梅, 师楠, 等. 电动汽车电机故障时间的粒子群优化灰色预测[J]. 高电压技术, 2012, 38(6): 1391-1396.

ZHU X H, CUI S M, SHI N, et al. Particle swarm optimization grey prediction for motor vehicle fault time[J]. High Voltage Technology, 2012, 38(6): 1391-1396.

[20] 马春阳, 李果. 基于模糊神经网络的设备故障预测研究[J]. 噪声与振动控制, 2012, 12(6): 33-39.

MA C Y, LI G. Research on equipment fault prediction based on fuzzy neural network[J]. Noise and Vibration Control, 2012, 12(6): 33-39.

[21] 邵新杰,曹立军,田广,等.复杂装备故障预测与健康管理技术[M].北京: 国防工业出版社, 2013.

SHAO X J, CAO L J, TIAN G, et al. Complex equipment fault prediction and health management technology[M]. Beijing: National Defense Industry Press, 2013.

[22] 段毅, 马卫东, 吕长志, 等. 基于参数退化法评价功率肖特基二极管寿命[J]. 半导体技术, 2009, 34(1): 92-95.

DUAN Y, MA W D, LÜ C Z, et al. Life prediction of power schottky barrier diode based onthe method of parameter degeneration[J]. Semiconductor Technology, 2009, 34(1): 92-95.

[23] 胡海峰, 安茂春, 秦国军, 等. 基于隐半Markov模型的故障诊断和故障预测方法研究[J]. 兵工学报, 2009, 30(1): 69-75.

HU H F, AN M C, QIN G J, et al. Research on fault diagnosis and prediction based on hidden Markov model[J]. Acta Armamentarii, 2009, 30(1): 69-75.

[24] 田沿平, 叶晓慧, 金川, 等. 耦合隐马尔可夫在模拟电路故障预测中的应用[J]. 电子测量技术, 2014, 37(10): 135-138.

TIAN Y P, YE X H, JIN C, et al. Application of coupled hidden Markov model in fault prediction of analog circuits[J]. Electronic Measurement Technology, 2014, 37(10): 135-138.

[25] 李生彪. 基于ARMA模型的故障率时间序列预测[J]. 自动化与仪器仪表, 2015(12): 218-219.

LI S B. Time series prediction of failure rate based on ARMA model[J].Automation and Instrumentation,2015(12):218-219.

[26] 朱华进, 陈瑾. 装备维修备件需求预测模型研究[J]. 舰船电子工程, 2010, 30(9): 147-149.

ZHU H J, CHEN J. Research on demand forecasting model of equipment maintenance spare parts[J]. Ship Electronic Engineering, 2010, 30(9): 147-149.

[27] 李刚, 蔡金燕. 基于加速试验进行电子装备故障预测的前期数据处理[J]. 电子测量与仪器学报, 2006, 20(5): 26-29.

LI G, CAI J Y. Preliminary data processing of electronic equipment fault prediction based on accelerated test[J]. Journal of Electronic Measurement and Instrument,2006,20(5):26-29.

[28] 马彦恒,韩九强,李刚.电子装备加速试验中的故障预测方法[J].兵工学报,2008,29(7): 834-838.

MA Y H, HAN J Q, LI G. Fault prediction method of electronic equipment accelerated test[J]. Acta Armamentarii, 2008, 29(7): 834-838.

[29] 范庚,马登武,吴明辉,等.电子系统状态时间序列预测的优化相关向量机方法[J].系统工程与电子技术,2013,25(9): 2011-2015.

FAN G, MA D W, WU M H, et al. An optimal relevance vector machine method for electronic system state time series prediction[J].Systems Engineering and Electronics,2013,25(9):2011-2015.

[30] LI B, LI X J, ZHAO Z Y. Novel algorithm for constructing support vector machine regression ensemble[J]. Journal of Systems Engineering and Electronics, 2006, 17(3): 541-545.

[31] 尉询楷,李应红,张朴,等.基于支持向量机的时间序列预测模型分析与应用[J].系统工程与电子技术,2005,27(3):529-532.

WEI X K, LI Y H, ZHANG P, et al. Analysis and application of time series prediction model based on support vector machine[J]. Systems Engineering and Electronics, 2005, 27(3): 529-532.

[32] 陈君, 彭小奇, 唐秀明, 等. 支持向量回归机预测误差校正方法[J]. 系统工程与电子技术, 2015, 37(8): 1832-1836.

CHEN J, PENG X Q, TANG X M, et al. Support vector machine prediction error correction method[J]. Systems Engineering and Electronics, 2015, 37(8): 1832-1836.

[33] 王锋, 吴晓云, 马大为. 基于知识发现的火箭武器研制费用预测[J]. 系统工程与电子技术, 2007, 29(1): 69-72.

WANG F, WU X Y, MA D W. Rocket weapon development cost prediction based on knowledge discovery[J]. Systems Engineering and Electronics, 2007, 29(1): 69-72.

[34] 常春贺, 杨江平, 卢雷. 基于试验和预计的雷达装备测试性评估方法研究[J]. 装备学院学报, 2012, 23(3): 87-92.

CHANG C H, YANG J P, LU L. Research on testability eva-luation method of radar equipment based on test and prediction[J]. Journal of College of Equipment, 2012, 23(3): 87-92.

[35] LI W Y, YAN H H, YAO H J. Application of LS-SVM based on PSO to fault prediction of communication equipment[J]. Microelectronics & Computer, 2013, 30(2): 99-102.

[36] 李文元, 闫海华, 姚宏杰. 粒子群优化的最小二乘支持向量机在通信装备故障预测中的应用[J]. 微电子学与计算机, 2013, 30(2): 99-102.

LI W Y, YAN H H, YAO H J. Application of least squares support vector machine based on particle swarm optimization in fault prediction of communication equipment[J]. Microelectronics & Computer, 2013, 30(2): 99-102.

[37] 杨森,孟晨,王成.AFSA优化灰色神经网络的某电源组合故障预测[J].计算机测量与控制,2012,20(10):2648-2650,2653.

YANG S, MENG C, WANG C. Fault prediction of power supply using grey neural network optimized with AFSA[J]. Computer Measurement & Control,2012,20(10):2648-2650,2653.

[38] 董磊,任章,李清东.基于多因子高阶模糊变动的飞机操纵面故障趋势预测[J].中南大学学报(自然科学版),2013,44(S/1):232-237.

DONG L, REN Z, LI Q D. Fault prediction for aircraft control surface damage based on multi-factor high-order fuzzy variation[J]. Journal of Central South University (Science and Technology), 2013,44(S/1):232-237.

[39] 尹树悦,赵廷弟.系统级故障预测方法初探[J].航空维修与工程,2009(4): 49-51.

YIN S Y, ZHAO T D. A preliminary study of system-level prognostics[J].Aviation Maintenance & Engineering,2009(4): 49-51.

[40] WILKINSON C, HUMPHREY D. Prognostic and health management for avionics[C]∥Proc.of IEEE Aerospace Conference, 2004:6-13.

[41] DAIGLE M, BREGON A, ROYCHOUDHURY I. A distributed approach to system-level prognostics[R]. Proc.of the Annual Conference of the Prognostics and Health Management Society, 2012:1-12.

[42] 尹树悦, 赵廷第. 系统级故障预测方法初探[J]. 航空与维修工程, 2009(4): 49-51.

YIN S Y, ZHAO T D. A preliminary study of system-level prognostics[J].Aviation Maintenance & Engineering,2009(4):49-51.

[43] 夏明飞, 贾占强, 韩春辉. 基于退化信息融合理论的可靠性预测研究[J]. 遥测遥控, 2011, 32(4): 29-32.

XIA M F, JIA Z Q, HAN C H. Research on reliability prediction based on performance degradation and in-formation fusion[J]. Journal of Telemetry, Tracking and Command, 2011, 32(4): 29-32.

[44] 吕琛. 故障诊断与预测—原理、技术及应用[M]. 北京: 北京航空航天大学出版社, 2012.

LÜ C. Fault diagnosis and prediction-principle, technology and application[M]. Beijing: Beihang University Press, 2012.

[45] 曾声奎. 系统可靠性设计分析教程[M]. 北京: 北京航空航天大学出版社, 2006.

ZENG S K. System reliability design and analysis[M]. Beijing: Beihang University Press, 2006.

[46] 原媛,卓东风.隐半马尔可夫模型在剩余寿命预测中的应用[J].计算机技术与发展,2014,24(1):184-187.

YUAN Y, ZHUO D F. Application of hidden semi Markov model in prediction of residual life[J]. Computer Technology and Development, 2014, 24(1):184-187.

[47] 胡昌华, 王志远, 周志杰. 基于随机滤波理论的剩余寿命预测方法研究[J]. 系统仿真技术, 2011, 7(4): 83-88.

HU C H, WANG Z Y, ZHOU Z J. Research on residual life prediction method based on stochastic filtering theory[J]. System Simulation Technology, 2011, 7(4): 83-88.

[48] 甘传付,曹宏炳,黄允华,等.基于FMECA、FTA的故障诊断和故障预报[J].系统工程与电子技术,2002,24(11): 127-130.

GAN C F, CAO H B, HUANG Y H, et al. Fault diagnosis and fault prediction based on FMECA、FTA[J]. Systems Engineering and Electronics, 2002, 24(11): 127-130.

[49] GU J, PECHT M. Prognostics and health management using physics-of-failure[C]∥Proc.of the 54th Annual Reliability & Maintainability Symposium, 2008:1-6.

[50] RAMAKRISHNAN A, PECHT M. Life consumption monitoring methodology for electronic systems[J]. IEEE Trans.on Components and Packaging Technologies,2003,26(3):625-634.

[51] GU J, BARKER D, PECHT M. Prognostics implementation of electronics under vibration loading[J]. Microelectronics Reliability, 2007, 47(12): 1849-1856.

[52] VASAN A S, LONG B, PECHT M. Diagnostics and prognostics method for analog electronic circuits[J]. IEEE Trans.on Industrial Electronics, 2013, 60(11): 5277-5291.

[53] KIRILLOV A, KIRILLOVA O, KIRILLOV S. Algorithmic method of analysis of time series data for definition of prognostic parameters of engine fault[C]∥Proc.of the 3rd IEEE International Conference on Advanced Computer Control,2011:138-142.

[54] Congress highlights of the department of the navy FY 2013 budget, ADA562018[R].Washington,DC:Assistant Secretary of the Navy,2012.

[55] GORSICH D, FISCHER K. Ground vehicle condition based maintenance, TARDEC21146RC[R].Bucharest, Romania: NATO AVT172 CBM Workshop,2010.

[56] TEAL C, SORENSEN D. Condition based maintenance[C]∥Proc.of the 20th Conference on Digital Avionics Systems, 2001: 3B2/1-3B2/7.

[57] STEINBERG D. Vibration analysis for electronic equipment[M]. 3rd ed. New York: Wiley, 2000.

[58] RAMAKRISHNAN A, PECHT M. Life consumption monitoring methodology for electronic systems[J]. IEEE Trans.on Components and Packaging Technologies,2003,26(3):625-634.

[59] 艾玲.时间序列短期预测的方法[D].上海:华东师范大学, 2010.

AI L. Short term forecasting method of time series[D]. Shanghai: East China Normal University, 2010.

[60] 周东华, 孙优贤. 控制系统的故障检测与诊断技术[M]. 北京: 清华大学出版社, 1994.

ZHOU D H, SUN Y X. Fault detection and diagnosis of control system[M]. Beijing: Tsinghua University Press,1994.

[61] KANG J S, ZHANG X H, ZHAO J M, et al. Gearbox fault prognosis based on CHMM and SVM[C]∥Proc.of the International Conference on Quality, Reliability, Risk, Maintenance, and Safety Engineering, 2012: 703-708.