直齿锥齿轮的数控铣齿加工研究

李玉帆,王永鹏,南博儒,高 斌

(中航工业庆安集团有限公司,陕西 西安 710077)

齿轮传动是机械传动的基本形式之一,在机械制造业占有很重要的地位,而锥齿轮用于相交轴线齿轮传动,在机械装置中的作用主要是传递力和运动,其中直齿锥齿轮由于形状简单,在航空制造业被广泛使用。

目前,国内较常见的直齿锥齿轮的加工方法有刨齿、成形铣刀铣齿、双刀盘铣齿和圆拉法铣齿等,这几种加工方法精度低,大都停留在GB 11365的8~9级(相当于AGMA2009的B9级),且制造的直齿锥齿轮齿向是直线形的[1],其接触区理论上沿齿长方向全接触,而实际上由于加工误差、热处理变形、装配误差、锥齿轮箱体刚度和箱体制造误差,或因载荷变化引起的挠曲变形,使接触区的位置发生变化,严重时会使齿轮大端、小端、齿顶、齿根接触,从而使齿轮局部应力集中导致过早失效[2]。锥齿轮的齿形为球面渐开线,齿面形状复杂,且加工工艺参数不唯一,生产制造与检测都无法指定和量化,受各种因素的影响可能会使齿轮的最终型面满足不了产品功能,且锥齿轮各项误差之间相互影响较大,有些锥齿轮即使是在大量生产中仍然是通过成对配研配对交付,不能实现互换,其主要原因是零件一致性不高。

本文研究了一种高精度的数控铣齿方法,可实现齿向修形,即齿向具有一定鼓形量,并通过调整齿向螺旋角修正量来保证接触区在指定的理想位置;同时,研究制定了直齿锥齿轮研制流程,以保证产品质量的一致性。

1 直齿锥齿轮的数控铣齿加工

1.1 直齿锥齿轮的加工流程

加工采用凤凰Ⅱ代275HC锥齿轮铣齿机,其是六轴五联动数控铣齿机,有X、Y、Z、A、B、C等6个坐标轴。直齿锥齿轮加工步骤(见图1)如下:应用Straight bevel软件,根据设计图样计算锥齿轮的尺寸卡、刀具参数;应用Unical软件进行TCA接触斑点分析,对TCA进行一阶修正后生成调整卡用于275HC铣齿机加工零件;首件粗加工后用CMM三坐标检测机进行单项检测,并根据检测结果,应用G-AGE软件生成反调程序输入铣齿机进行修正加工;加工完成1对锥齿轮零件后,用360T滚动检查机完成加载对滚检查,检测接触区大小、位置和侧隙。

图1 加工流程图

1.2 直齿锥齿轮齿向修形与接触区修正

凤凰Ⅱ代275HC锥齿轮铣齿机是利用间歇分齿展成法进行铣削加工,齿向修形的具体步骤如下:首先,刀具位于零件的上方,刀具从0°偏转至20°,且绕C轴旋转、绕B轴摆动,零件绕A轴旋转一定角度且在X、Z方向作直线移动,形成左侧齿面的展成运动(见图2);加工完一个齿的左侧面之后,刀具与齿坯脱开,零件分齿后继续上述展成运动加工下一个齿,当将零件的所有左侧齿面加工结束后,刀具移动到零件的下方切削右侧齿面。

图2 展成原理

该加工方法加工的直齿锥齿轮沿齿长方向有一定的鼓形量,鼓形量的大小与刀具直径、刀具碟形角有关,即刀具直径越小,刀具碟形角越大,鼓形量越大,接触区越小。由于机床的刀具直径只有9 in这1种规格,所以通常采用改变刀具蝶形角来达到需要的接触区大小。

由于锥齿轮在加载和热处理之后接触区通常会从小端向大端延伸,因此应在热处理之前尽量将接触区加工到小端处(与小端距离1~2 mm),这就需要在理论计算的结果上通过一阶修正——调整螺旋角,平移接触区到小端位置。接触区分析[3]如图3所示。

图3 接触区分析

2 直齿锥齿轮的研制流程

2.1 标准齿轮类型与用途

在每个锥齿轮的研制之初应生产制造标准齿轮,用标准齿轮记录零件的齿面形状和加工参数,再用标准齿轮检测实际生产制造的零件。

标准齿轮有控制齿轮(CONTROL GEARS)和标准控制齿轮(MASTER CONTROL GEARS)2种,其作用和目的如下。

1)控制齿轮作为检验工具用于检查首批和后续批次零件,以保证锥齿轮的制造一致性,其中最主要的是对于无法量化的特性即接触斑点大小和位置需要使用控制齿轮进行对比检测。

2)与控制齿轮同批生产制造的零件还可以验证热处理变形,根据变形结果修正铣齿加工;其次用于验证装配安装变形,并根据变形结果修正锥齿轮的设计图样。

3)控制齿轮作为360T对滚检查机的校验。

4)标准控制齿轮用于校验控制齿轮,建立CMM齿轮检测数字化程序和校验CMM程序,仅有1套。

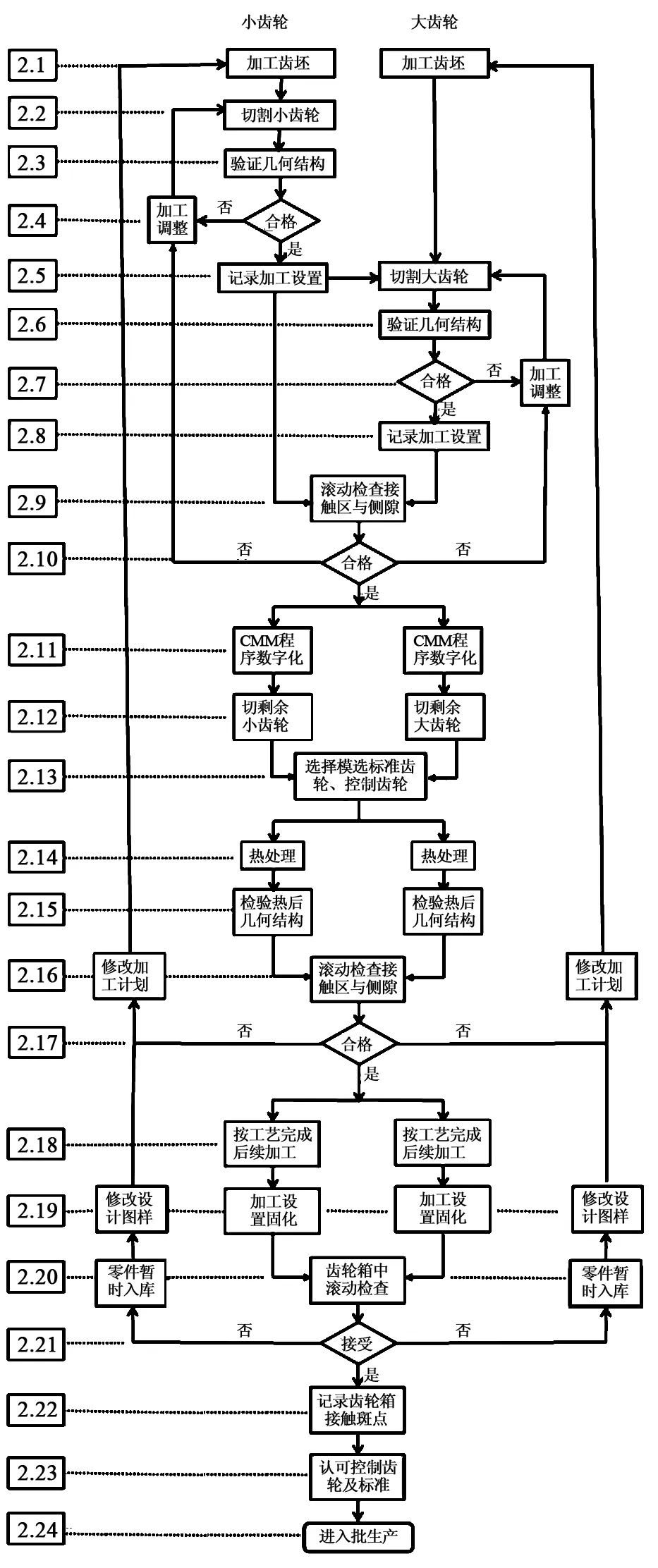

2.2 研制流程

为保证不同批次零件加工质量的一致性,笔者基于中航工业庆安集团有限公司的锥齿轮数控加工检测单元,制定出直齿锥齿轮研制流程,包括:1)标准齿轮的制造流程(见图4);2)批产零件的制造流程(见图5)。

图4 标准齿轮的研制流程

图5 批产零件的制造流程

首先切单齿,根据CMM检测数据反调依次修正齿厚、齿深和齿貌至图样要求范围,之后才能切完整的全齿,CMM检测齿貌、齿厚、单周节偏差、齿距偏差和跳动量满足图样要求,即图4中的2.3几何结构验证。其中,对齿厚检测需要用CMM检测中点处弦齿厚,齿轮检测仪可实现中点齿厚值的测量,检测精度在0.002以内,以往用齿厚卡尺检测大端齿厚,测量精度只有0.02。

如上所述锥齿轮齿面是空间球面渐开线,齿形和齿向难以量化检测,而齿面的几何形状又直接影响最终接触区的大小、位置和形态,为此将齿面分为45个网格点(见图6),根据这45个点实际尺寸与理论位置的对比测量评价齿面加工情况,修正压力角和螺旋角的加工误差,使实际加工的零件趋近于理论位置,以得到接近理论计算的接触区。

图6 中点弦齿厚与齿面CMM检测

将上述工步加工合格的大齿轮、小齿轮安装在滚动检查机360T上,设置在理论正确的安装距下,加载图样要求的轻载对滚20 s,检测接触区的大小是否满足图样要求,接触区中心位置是否与大端相距一定比例,是否位于齿顶与齿根的中心,形状是否为椭圆形或长方形且边界清新。检测大端侧隙是否符合图样要求,侧隙的大小直接反映齿轮副的齿厚值是否正确,因此前面切单齿几何结构检测中点齿厚越准确,最终对滚检测侧隙越容易合格。

在CMM齿轮检测机上独立编制一个检测程序,按照锥齿轮参数表及图样检测图4中2.10接触区评审合格的零件,将该标准控制齿轮CMM齿貌程序数字化,即将标准控制齿轮的齿貌点位作为理论点位,对比检测研制批的其余零件。

将图4中2.10节评审合格的1对齿轮作为候选标准控制齿轮,从剩余批次中选择2对额外的齿轮,作为控制齿轮。标准控制齿轮与控制齿轮应该满足的条件见表1。

表1 标准控制齿轮与控制齿轮应满足的条件

对于满足上述要求的标准控制齿轮和控制齿轮,记录软状态的接触斑点大小、位置和齿貌。这3对齿轮不进行后续的热处理工序,其余零件转入热处理工序。

安排1对锥齿轮在最终或典型的齿轮箱中测试,目的是确定不同载荷和温度下的接触斑点,通常壳体的轴角度、轴承、装配误差、毛坯的几何形状和材料都会影响最终装配的接触斑点。在齿轮箱中以图样指定载荷得到的接触斑点应该与滚动检查机上的一致。随着测试载荷的加大,接触区通常会变大,并从小端延伸至大端,且随着所加载载荷的增大,接触区会增大5%~40%,同时位置会向大端移动5%~40%。此时做3种载荷的测试:1)图样指定载荷——轻载荷;2)正常载荷——工作载荷;3)最大载荷——极限载荷。

评审在齿轮箱中得到的接触斑点,通过相关的强度分析,对接触斑点进行评估,在任何工作载荷下,接触面积都不能超过或到达小端、大端或齿顶(最好能从边缘算起,距离齿顶≤2.5%的齿高),边界线为圆弧线。如果在齿顶或齿根出现1条直线,证明接触区已经达到了齿顶或齿根接触,这种接触区通常不允许,需要按此装配结果重新修正铣齿工序的接触区要求。标准控制齿轮与控制齿轮选定之后,在正常载荷下的接触斑点应纳入装配图样,并标注其相关载荷。若齿轮箱中装配结果不合格,应暂时封存零件和控制齿轮,修改设计图样和加工方法,重复图4中2.2~2.21步内容。

样件试制完成后,需按照相关图样要求和存在的差异,评审齿轮几何结构、接触斑点的加工方法以及图样制定的齿厚尺寸;并修改设计图样以制定合适的中点齿厚和大端齿厚尺寸。

接触斑点应能代表图4中2.10节评审的标准控制齿轮的滚动测试结果,图样应能准确地描述标准控制齿轮,从而确定样件标准,作为量具用于后续生产批次的检测。批产的加工流程按图5进行即可。

3 结语

采用本文数控铣齿加工出的直齿锥齿轮不仅精度高、一致性好,而且齿向还具有一定的鼓形,还可以通过修正调节接触区在齿面上的位置,有效地保证装配和加载之后的接触区处于理想的位置。按照本文规定的锥齿轮研制流程能形成一个设计、加工制造、热处理、装配再到设计的闭环研制流程,通过前几轮的反复迭代以达到最终批产零件的最佳状态。

[1] 张帮栋, 武文辉. 齿轮制造工艺手册——齿轮滚、插、刨、磨[M]. 北京:机械工业出版社, 2010.

[2] 张宝珠. 齿轮加工速查手册[M]. 北京:机械工业出版社, 2009.

[3] Stadtfeld H J. Gleason bevel gear technology[M]. New York: The Gleason Work, 1994.