ZL101铝合金制汽车转向节二次热处理的性能研究

黄长虹,叶锦华,付金海

(苏州安路特汽车部件有限公司,江苏 苏州 215000)

ZL101铝合金是一种可进行热处理强化的铝硅镁系铸造铝合金,具有优良的铸造工艺性能、耐蚀性能和焊接性能[1]。ZL101也是目前国内生产汽车零部件的主要材料[2],广泛应用于转向节、控制臂、副车架和汽车发动机等。该材料的铸造性能较好,在适当的热处理条件下,抗拉强度可达300 MPa,延伸率可达8%~10%,在汽车的轻量化趋势中成为钢铁汽车部件的替代品;但在一次热处理工艺正常的情况下,铸件检测存在强度合格而延伸率不合格的情况,而在断口上并无夹渣、缩孔和气孔等明显缺陷。针对上述问题,本文在使用相同的化学成分、精炼效果、铸造机、模具和模穴、热处理设备和工艺条件下,在零件本体上取样测试,对一次热处理和二次热处理的性能和显微组织差异进行了研究。

1 试验

1.1 试验设计

试验样品选择一浇包铝液精炼合格后经过铸造机压铸成零件,且为同一模穴相邻模次的2个零件。将样品均匀分布到起始至结束模次的整个范围。X射线检测合格后,将每对样品相邻装架,分布在热处理框架的角落和中间位置。热处理工艺为固溶540 ℃保温5 h,时效170 ℃保温4 h。热处理后,在零件的同一位置通过锯切和车削制成拉伸试棒,进行力学性能测试,然后将拉断后的试棒锯切一小块镶嵌后磨抛,观察显微组织的二次枝晶间距、变质级别和晶粒度等各项指标。

1.2 性能测试方法

试验采用DIN 50125直径8 mm、标距40 mm的试棒。屈服强度、抗拉强度和延伸率按照GB/T 228.1—2010[3]进行测试,硬度按照GB/T 232.1—2002[4]进行测试,晶粒度按照GB/T 6394—2002[5]进行测试,变质级别按照美国铸造协会AFS挂图进行评级,二次枝晶间距采取加权平均的方法进行计算。

2 结果与分析

2.1 力学性能

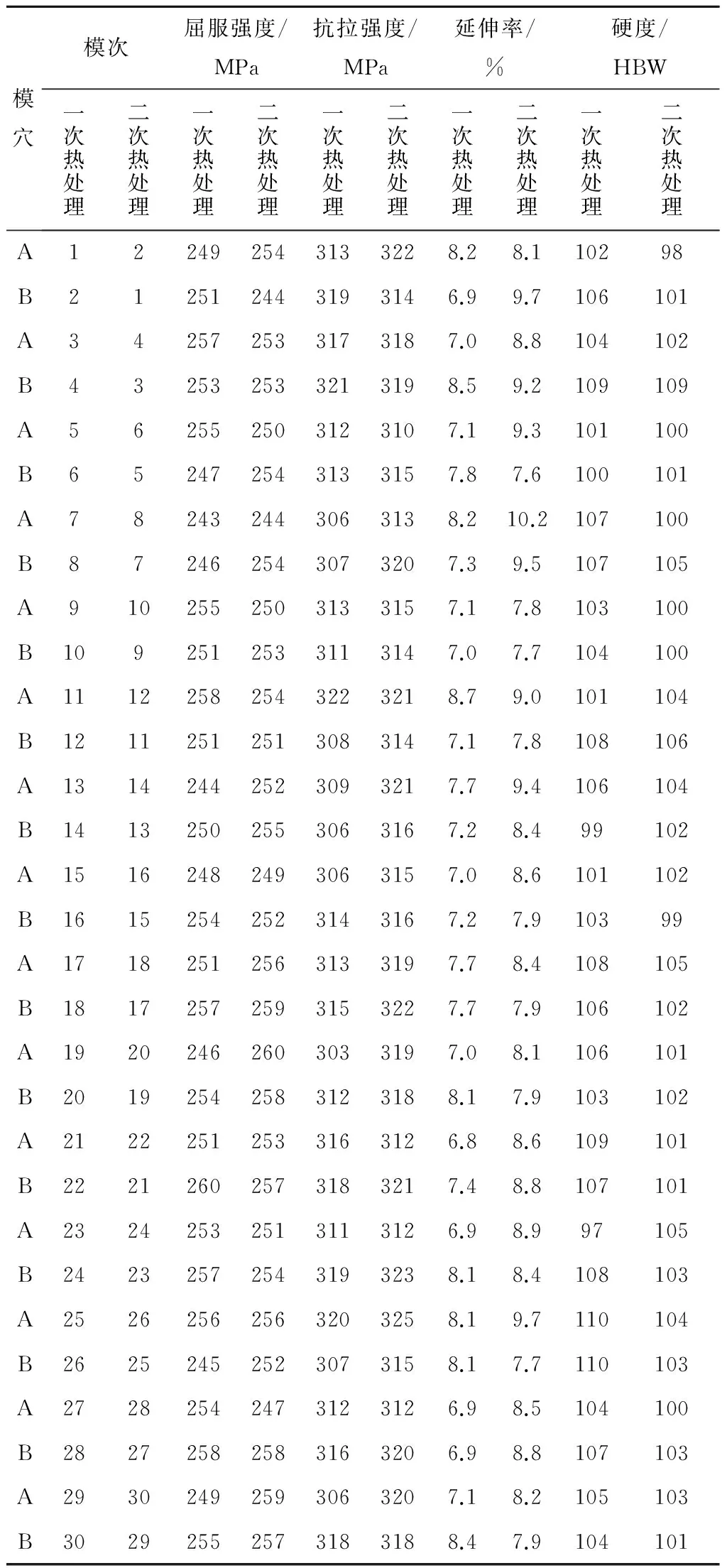

零件的力学性能测试结果见表1,将表1中的2组数据在箱线图中进行对比,结果如图1所示。由图1a可知,二次热处理的屈服强度与一次热处理相比基本未发生改变,但二次热处理的抗拉强度比一次热处理的分布更加集中且有微小的提升。由图1b可知,一次热处理延伸率中位数为7.25,二次热处理延伸率中位数为8.45,后者比前者有明显提升;而二次热处理的硬度与一次热处理基本相同。

表1 力学性能测试结果

图1 力学性能测试结果箱线图

2.2 显微组织

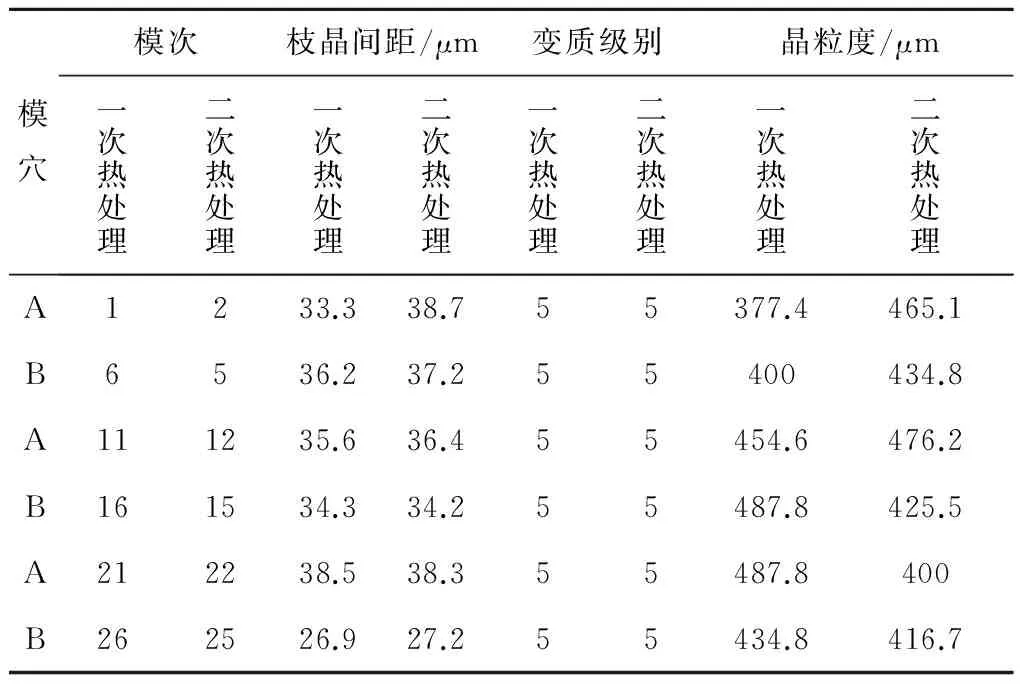

一次热处理和二次热处理的显微组织检测结果见表2。由表2可知,一次热处理和二次热处理的二次枝晶间距、变质级别、晶粒度基本没有区别。

表2 显微组织测试结果

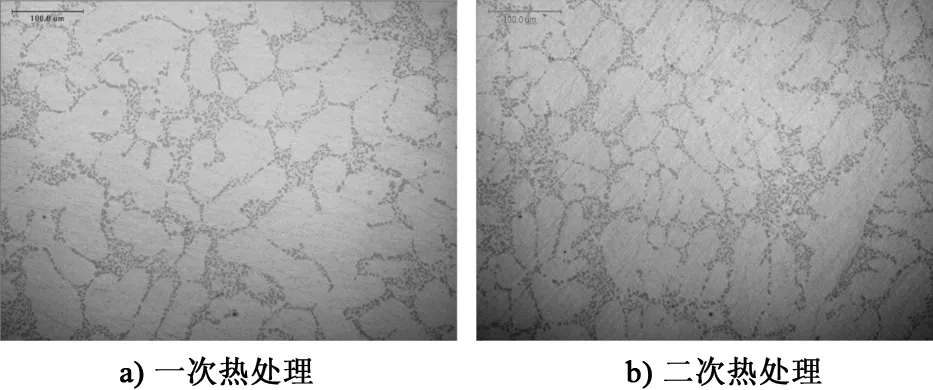

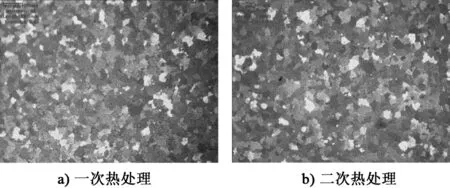

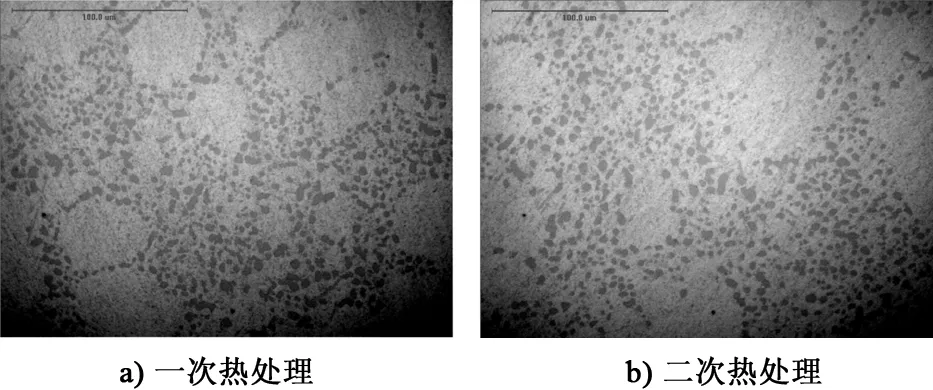

一次热处理和二次热处理的二次枝晶间距分别如图2a和图2b所示,前者为26.9 μm,后者为27.2 μm,二者皆枝晶间距细密。一次热处理和二次热处理的硅变质状况分别如图3a和图3b所示,对照AFS图谱,皆为5级。一次热处理和二次热处理的晶粒度分别如图4a和图4b所示,前者为434.8 μm,后者为416.7 μm,晶粒度尺寸皆细密均匀,基本无区别。一次热处理和二次热处理的共晶硅形态分别如图5a和图5b所示,共晶硅皆为细纤维状,但后者的硅形态比之前者更为圆滑。金相软件分析前者的圆整度为70%,后者为90%。

图2 一次热处理和二次热处理的二次枝晶间距(100×)

图3 一次热处理和二次热处理的硅变质状况(200×)

图4 一次热处理和二次热处理的晶粒度(30×)

图5 一次热处理和二次热处理的共晶硅形态(500×)

3 讨论及建议

结合本次试验的结果来看,虽然强度和硬度没有明显的变化,但二次热处理对于延伸率的改善是显而易见的;而显微组织的二次枝晶间距、变质级别和晶粒度皆未发生变化,仅在硅形态上发现了不同之处。分析认为,原因在于一次热处理的保温时间不长,二次热处理多了一次固溶和保温过程,硅原子得到了充分的扩散,使得共晶硅发生粒化;共晶相处作为后凝固的地方,是显微组织中的薄弱之处,共晶硅的粒化有助于改善其与基体的连接,从而优化延伸率;但重复热处理的次数也不是越多越好,因为随着高温加热和保温时间的延长,共晶硅会逐渐长大,最终导致强度和延伸率同时恶化。为防止硅长大,以及控制工业生产的效率,一般不建议进行三次热处理。

4 结语

通过上述研究,可以得出如下结论。

1)二次热处理对强度和硬度基本没有影响,但可以改善零件的延伸率。

2)二次热处理基本不改变显微组织的二次枝晶间距、变质级别和晶粒度,但会使其中的硅相形态更为圆整。

[1] 刘洲. ZL101铝合金的拉伸断裂特征[J]. 机械工程材料, 2014(2):82-86.

[2] 谈淑咏. Sr变质及固溶时效对铝硅合金组织和性能的影响[J]. 热加工工艺, 2015(22):190-196.

[3] GB/T 228.1—2010,金属材料 拉伸实验 第1部分:室温试验方法[S].

[4] GB/T 232.1—2002,金属布氏硬度试验 第1部分:试验方法[S].

[5] GB/T 6394—2002,金属平均晶粒度测定方法[S].