新型一体结构履带板内侧倒角高效加工技术研究

赵 荣,张国振,卢士勇,毛永慧,安晓霞,刘晓艳

(1.北京北方车辆集团有限公司,北京 100072;2.中国人民解放军驻618厂军代室,北京 100072)

1 零件结构和技术要求

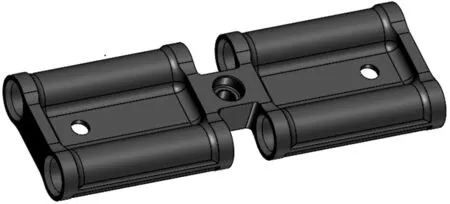

某新型一体结构履带板三维图如图1所示。与传统分体式相比,新型一体结构履带板具有如下优点:1)结构轻巧、便于装配;2)抗疲劳,使用寿命大大提高;3)磨损小,扭转刚度大。新型一体结构履带板在一定程度上解决了分体式履带板的诸多缺陷;但其加工制造难度大,成本明显提高[1-2]。

图1 新型一体结构履带板三维图

新型一体结构履带板相关加工技术要求如图2所示。该零件φ32孔长径比超过5倍,属于深孔;表面粗糙度为Ra0.8 μm,相对较高;零件材质为42CrMo锻造件,硬度较大。

图2 新型一体结构履带板加工技术要求

2 加工工艺及存在问题

对于内侧两孔的5×30°倒角和2×45°倒角,传统的各种加工方法及过程见表1。采用传统加工方法,由于传统刀具不能进行径向伸缩,履带板在机床上装夹定位不便,且又无法旋转,因此只能采用细长正反勾刀大悬臂加工,或采用较粗刀杆反复进退、手动装拆刀头加工解决,这样,不仅存在悬臂量大、刀杆刚度差、加工质量不好等问题,而且频繁调整机床反复进退刀杆、在狭窄有限的空间内手动更换刀头[3],造成加工费时费力,效率低下,表面质量不高,严重制约了大批量生产需求。

表1 各种加工方法对比

3 新型径向伸缩刀具设计

针对上述问题,设计开发了一种新型径向伸缩刀具,在进退刀时刀头收缩,到达加工位置时刀头径向伸出切削加工,既兼顾了刀具灵活进退刀,又解决了深孔加工中刚度不足的问题,并且避免了繁琐的手动装拆刀头,使加工效率得到明显提高。

3.1 设计要求

考虑到履带板内侧倒角处加工的特殊性,对刀具设计提出如下2点要求。

1)当刀具穿过外端φ32小孔进入要加工的倒角位置时,刀头能很好地完成径向逐渐伸出并锁紧;当加工完倒角,刀头能很好地缩回,以方便进退刀,保护刀具和被加工履带板表面。

2)由于φ32孔长径比超过5倍以上,属于深孔,孔径小、空间位置有限,应保证刀具有足够的强度和刚度。

3.2 设计原理

图3 工作原理图

3.3 关键设计点

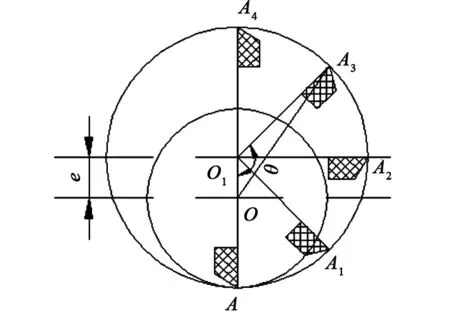

3.3.1 偏心量e的确定

在刀具设计中偏心量的选择是非常重要的,合理选择偏心量有利于提高刀具寿命和改善切削状况。偏心运动的目的是完成径向走刀加工和进退刀。确定偏心量应考虑以下几个因素:1)满足被加工型面最大切削半径要求,保证刀具有足够的径向伸缩量;2)保证刀具各部件强度和刚度,特别是在切削小孔时,如果偏心量过大,旋转刀头和推拉杆直径太小,则会造成整个刀具刚度不足。

3.3.2 螺旋升角β的选择

刀头旋转座上的螺旋槽是加工设计的重点之一。2个圆柱销在螺旋槽滑动过程中类似滑块在斜面上滑动。根据滑块上升、下降均不自锁条件,首先,螺旋升角β应满足tan-1μ<β<90°-tan-1μ(μ为滑块与斜面间摩擦因数),一般情况下,钢与钢组成的斜面滑块机构之间摩擦因数较小(μ≤0.15),这时摩擦角φ=tan-1μ≤8.531°,即8.531°<β<81.469°;其次,螺旋升角β太小,旋转刀头结构太长不紧凑,螺旋升角β太大转动不灵活、抗力太大甚至会将圆柱销扭断。结合工程实际经验,螺旋升角β一般取12°~30°[5]。

3.3.3 把手移动距离与刀头旋转角度的协调控制

在实际使用时,为了有效控制刀头收缩、伸出不同长度方便进退刀和切削加工,可根据不同使用需求,灵活设计系列把手滑动槽形和挡环,从而实现刀头不同旋转角度状态;但夹持杆上把手滑动槽和挡环厚度应与刀头旋转角度有严格的数据对应关系。为方便工人操作使用,本方案中优先设计 3个挡位:“一挡位”,刀头收缩状态(0°)用来进退刀;“二挡位”,刀头最佳切削状态(90°)用来切削加工;“三挡位”,刀尖最大伸出状态(180°)用来切削补偿。

3.4 刀具结构及装配连接

新型径向伸缩刀具结构图和实物图分别如图5和图6所示。

图5 可旋转径向伸缩刀具二维结构图

图6 可旋转径向伸缩刀具三维实体图

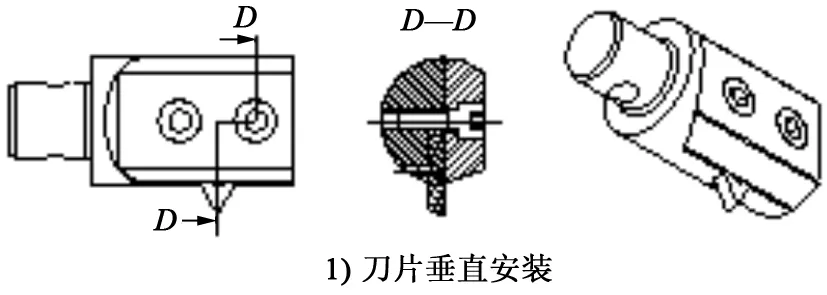

该径向伸缩刀具主要由刀头组件、推拉旋转机构、镗刀体、手柄调整锁紧结构和夹持杆组成。将可转位硬质合金涂层45°刀片和60°刀片通过十字槽沉头螺钉安装在刀头体的对应刀槽中,再将刀头压板通过内六角圆柱头螺钉紧固在刀头体上,这样整个刀头组件安装完成。将滑动圆柱销通过过盈配合装入推拉杆内,然后整体装在镗刀体圆柱孔内,此时将止转销装入镗刀体内,并对正推拉杆上的滑动槽,再将刀头旋转座插入镗刀体上的偏心凸台上,边前后拉动推拉杆边转动刀头旋转座,使滑动圆柱销滑入刀头旋转座上的2个螺旋槽内,然后调整到位装入止动销,这样推拉旋转机构就安装好了。此时,通过内螺纹圆柱销将刀头组件安装在刀头旋转座上,将夹持杆拧紧在镗刀体尾部,将手柄杆穿过夹持杆上的槽口拧入推拉杆螺纹孔内,将球头把手装在手柄杆另一端,将3个莫氏挡环、间隔环和锁紧圆螺母依次装入夹持杆内,将端盖通过4个端盖螺钉固定在夹持杆尾部,整个刀具安装完毕。其中,止转销能有效平衡推拉杆受的扭矩防止转动,并起到限位的作用;止动销能防止刀头旋转座轴向窜动,并保证刀头组件灵活旋转;刀头旋转座尾部对称布置的2个右旋螺旋槽与推拉杆前端过盈配合的滑动圆柱销组成配合的螺旋机构,将轴向直线移动转变为刀头的正反旋转运动,实现了刀具的径向自动伸缩。

该设计巧妙地将直线移动转变为螺旋转动,再将螺旋转动转变为偏心台上刀头的旋转运动,从而实现了刀头的径向伸长和缩短;同时,采用双刀片模型一次穿过φ32细长深孔加工出履带板内侧5×30°倒角和2×45°倒角,既避免了细长刀杆大悬臂加工刚度不足的问题,又解决了频繁更换刀片加工费时费力的问题,使加工效率和加工质量得到大大提高。其突出的优势体现在:1)彻底解决了φ32细长深孔中部内侧5×30°倒角和2×45°倒角无法有效加工的难题;2)刀具结构新颖,刚度好,满足深孔加工技术要求;3)采用模块化、柔性化设计思想,刀头模块可根据加工要求灵活更换、把手锁紧挡环可根据刀头旋转角度需求灵活调整更换;4)工人操作使用方便,避免了过多生产等待浪费,效率得到明显提升;5)刀具制造成本低,在批量生产时,经济效益尤为突出。

4 刀具在机床上实际使用效果

刀具采用模块化设计,装配结构简单,在机床上操作使用方便,加工时推动把手并转动挡环锁定即可。之前采用车床CD6140A加工一块新型一体结构履带板内侧30°倒角和45°倒角耗时30 min(包括频繁装拆刀片和操作准备时间),加工成本约60元(包括人工成本和刀具费用),加工质量稳定性差。采用新开发刀具一次进退刀后,可以高效率完成30°倒角和45°内侧倒角处的加工。经大批量生产验证表明,加工1件耗时2 min,平均加工成本约15元,加工效率提高了15倍,单件成本也降低了4倍多,满足了高效率、低成本生产需求。

5 结语

通过对新型一体结构履带板内侧倒角加工的系统研究,积累了对两端小中间大异形孔零件加工的经验,特别是径向伸缩刀具的创新性开发设计,结构简单、巧妙实用,给解决此类问题提供了一种新方法、新思路,也遵循“从理论到实践,在实践中验证理论的正确性”的科学认知过程。此类刀具的功能可以进一步地研究推广和拓展,具体包括:1)可以根据不同孔径加工要求,将此类刀具系列化、标准化开发设计;2)可以灵活更换刀头组件(见图7),加工两端小中间大中部带有圆柱面、圆角R、倒角C等异形孔;3)可以根据加工需求,灵活更换莫氏挡环,精确控制刀头0°~180°任意旋转角度状态切削加工;4)在推拉杆后面配置数控伺服进给系统,可实现轴向和径向联动走刀加工,甚至能解决两端小中间大中部带有圆锥面的异形孔加工问题。

图7 刀头模块化装刀方案图

总之,此类刀具的功能不仅局限于履带板内侧倒角加工问题,其附加功能和使用价值可进一步推广与拓展运用。刀具结构的创新突破,为解决两端小中间大中部带有圆柱面、圆锥面、球面、清圆角和倒角等异形孔的加工问题,提供了一种新方法、新措施。

[1] 阎平,李树梅.履带板断裂失效分析[J].金属热处理,2013,38(2):139-141.

[2] 田洪杰,高顺德,肖华.履带板受力情况分析[J].机械设计与制造,2011,4(4):226-227.

[3] 赵广平.特种加工技术[M].哈尔滨: 哈尔滨工程大学出版社,2010.

[4] 庞俊忠,赵荣,吴伏家,等.超长精密内深孔加工[J].机械设计,2013,30(1):82-84.

[5] 冯之敬.机械制造工程原理[M].北京: 清华大学出版社,1999.