大螺距非标双头梯形内螺纹的加工研究

王锋强,盖永亮

(航空工业庆安集团有限公司,陕西 西安 710077)

近年来,随着制造业的发展,为了实现某些运动,非标零件出现的频率越来越高。本文对某大螺距非标双头梯形内螺纹的加工进行了分析研究。

1 零件结构特点

1.1 梯形螺纹形状和参数

某非标梯形内螺纹形状如图1所示,其参数要求见表1[1]。由图1和表1可知,D2=(D1+D)/2=D1+H=D-H;H=D-D2=20-17=3 (mm);S=NP;P=S/N=20/2=10 (mm);D1=D-2H=20-2×3=φ14 (mm)。

表1 某非标梯形内螺纹参数

图1 某非标梯形内螺纹

1.2 相关尺寸计算

由上述参数可知,该螺纹为双头梯形螺纹,且导程较大(S=20 mm)。螺纹的导程直接影响着运动变化的快慢,而对于螺纹而言,其主要影响螺纹升角(导程角)φ(见图2),在圆柱的外围用1张直角三角形的纸围起来,刚好旋转1周时轴向的距离就是导程S,这时∠D′ON就是螺纹升角,即为“螺纹牙的螺旋线与过其1点的螺纹轴成直角平面的夹角”[2]。

图2 螺纹升角

由图2可得,螺纹升角φ=arctan(S/πD)。代入参数得,φ=17.7°。

2 刀具选用及优化

2.1 加工车刀分析

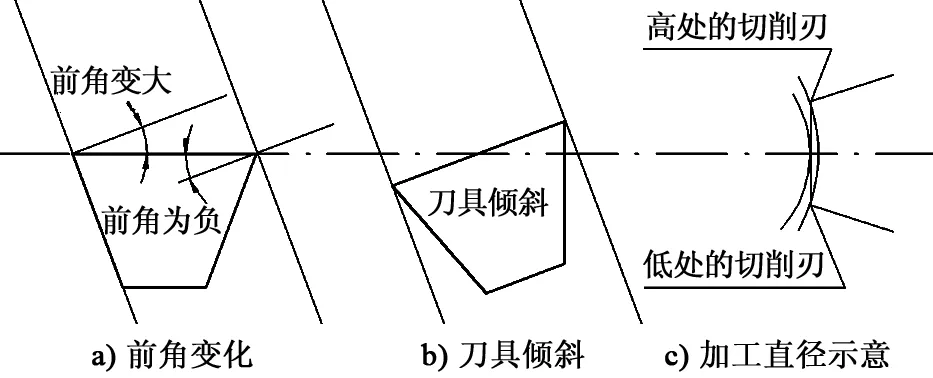

在加工梯形螺纹时,螺纹导程的增大会导致螺纹升角增大,而螺纹升角增大会使刀具切削刃前角发生变化(见图3a),使用成形车刀加工会出现螺纹牙侧的加工表面一侧前角变大,另一侧前角变为负;而且,无论如何设置后角都不能使得两边平衡,在影响加工面的同时,也影响刀具刃口寿命。为了平衡,可采用两侧刃口前角相同的方法,即将刀具倾斜1个螺纹升角(见图3b),以避免前角不平衡而带来的负面影响;然而由于刀具的倾斜,导致加工沟槽底部的切削刃高度不同,而比中心高或者低的切削刃所加工的直径要比中心部分直径大(见图3c),则会使得螺纹小径产生误差。

图3 切削角度变化示意图一

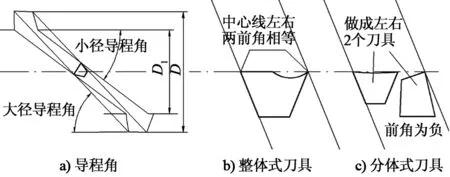

梯形螺纹形状和螺距根据轴心的垂直断面来决定,但它和螺纹牙的垂直断面不同。在轴心高度处使刀具倾斜螺纹升角,但沟槽螺纹升角(导程角)在大径、小径上是不一样的(见图4a),所以切削刀具的刀尖应做小。为了避免上述缺陷,应使用两边切削刃前角在同一中心线上的刀具,可采用整体式或分体式刀具。对于整体式刀具(见图4b)而言,磨刀非常困难;而分体式刀具(见图4c)在每一侧分别使用专用刀具,对于精度要求高的刀具可采用这种方法,但就内螺纹而言,分体式刀具的使用及磨刀维护同样存在很多不便,还需根据实际情况进行优选。

图4 切削角度变化示意图二

2.2 专用车刀设计

由于该梯形内螺纹导程大(S=20 mm)、小径小(D1=φ14 mm),导致螺纹底孔小、牙高尺寸较大(H=3 mm);因此,采用通用梯形螺纹刀不能满足加工要求,应根据该非标螺纹定制专用梯形内螺纹车刀。

根据螺纹实际要求,笔者首先选定加工方案为成形车刀加工,根据螺纹各参数要求制定刀具如图5和图6所示。

图5 成形车刀(实物)

经过对刀具分析可知,该成形车刀存在很明显的缺陷,如图6中14°的刀具角度小于螺纹升角φ=17.7°,会导致螺纹表面出现加工干涉;而刀具刀柄圆角R8大于螺纹小径D1=φ14 mm(R7),使得刀具无法靠近底孔边缘,影响螺纹牙高H;同时,因为该刀具为内螺纹车刀,不可能在安装刀具时实现倾斜1个螺旋升角的角度,加工中刀具易磨损(见图5),且螺纹表面质量不高(见图7)。

图6 成形车刀(图样)

图7 螺纹试切削结果

经过上述分析,结合成形车刀实际试加工中所暴露的缺陷,对刀具进行优化改进,确定其最终形态如图8和图9所示。

图8 优化后螺纹车刀(实物)

经过实际调试加工表明,螺纹各项参数均满足设计要求,且梯形螺纹表面质量较好。梯形螺纹实物如图10所示。

图10 梯形螺纹实物图

3 非标梯形内螺纹的加工方法

加工梯形螺纹的方法有很多种,包括直进法、斜进法、左右切削法、切槽法和分层法等[3]。由于梯形螺纹较三角螺纹的螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度较小,致使车削梯形螺纹时,吃刀深,走刀快,切削余量大,切削抗力大。而对于大螺距非标梯形内螺纹而言,由于刀具受螺纹底孔直径的影响,刀具强度较低,因此,应选择适应的加工方法,以保证有效地完成梯形螺纹的加工。

1)直进法。适宜加工螺矩P<5 mm的梯形螺纹,螺纹车刀X向间歇进给至牙深处。采用该方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重。当进刀量过大时,还可能产生“扎刀”现象,这方法在数控车床上可采用G92指令来实现。在该非标梯形螺纹用成形车刀首次试加工中,所使用的就是直进法,但是很显然,由于螺距较大,三刃切削,该方法是不可取的。

2)斜进法。适宜加工5≤P<12的梯形螺纹,螺纹车刀沿牙型角方向斜向间歇进给至牙深处。采用该方法加工梯形螺纹时,螺纹车刀始终只有一侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀”现象,该方法在数控车床上可采用G76指令来实现,但是该方法加工的螺纹被切削侧面质量好,另一侧面则需要二次加工才能保证表面质量。

3)左右切削法。螺纹车刀沿牙型角方向交错间隙进给至牙深。该方法类似于斜进法,但是该方法螺纹车刀两侧刃均参与切削,避免了斜进法中一侧面表面质量不好的缺陷,在数控车床上采用宏指令编程来实现。

4)切槽法。用于加工P≥8 mm的梯形螺纹。该方法先用切槽刀粗切出螺纹槽,去除大余量,再用梯形螺纹车刀按上述某一加工工艺加工螺纹两侧面,完成螺纹精加工。该方法的编程与加工在数控车床上较难实现。

5)分层法[4]。是直进法和左右切削法的综合应用。在车削较大螺距的梯形螺纹时,分层法通常不是一次性就把梯形槽切削出来,而是把牙槽分成若干层,每层深度根据实际情况而定,转化成若干个较浅的梯形槽来进行切削,可以降低车削难度。每一层的切削都采用左右交替车削的方法,背吃刀量很小,刀具只需沿左右牙型线切削,梯形螺纹车刀始终只有1个侧刃参加切削(见图11),从而使排屑比较顺利,刀尖的受力和受热情况有所改善,因此能加工出较高质量的梯形螺纹,且容易掌握,利用宏程序编程,程序简短,容易操作。

图11 分层切削

4 非标梯形内螺纹加工宏程序编制

在梯形螺纹的各种加工方法中,要加工该大螺距非标梯形内螺纹,保证螺纹质量,同时考虑到螺纹车刀的限制,分层法是最优加工方案。由设计所提供的各项螺纹参数,计算得该非标梯形螺纹牙底宽4.9 mm,而螺纹车刀刀尖最终宽度为2 mm,因此采用分层法加工螺纹,先中间,后两边,分粗精加工。加工路径示意图如图12所示。由图12可知,每层分3刀切削,背吃刀量很小。每层加工深度为0.1 mm,转速为150 r/min,进给F=S(导程)=20 mm。

图12 加工路径示意图

以Fanuc 0i mate系统为例,加工宏程序编制如下:

N4 ; (程序编号)

M98 P1; (调用子程序1)

T0404 ; (调取螺纹车刀)

M3 S150 ;(换梯形螺纹刀,主轴转速150 r/min)

#1=0.2; (定义#1为初始切削深度,直径方向0.2 mm,单边0.1 mm深)

#5=2. ; (定义#5为1-2、1-3刀间距初始值)

#2=#5 ; (定义#2为每次实际刀间距)

WHILE[#1 LE 6.3] DO 1 ; (直径方向切深≤6.3时,执行子程序1)

G0 X13.5 Z15. ; (快速走到右边粗加工加工起刀点)

G92 X[14+#1] Z-33. F20. ; (按1号刀具路径车削)

G1 Z[15+#2] ; (直线进刀至3号刀具路径)

G92 X[14+#1] Z-33. F20.; (按3号刀具路径车削)

G1 Z[15-#2] ; (直线进刀至2号刀具路径)

G92 X[14+#1] Z-33. F20.; (按2号刀具路径车削)

G1 X13.8 Z15. ; (快速走到右边精加工加工起刀点)

G92 X[14+#1] Z-33. F20. Q180000 ;(按1号刀具路径车削,翻转180°)

G1 Z[15+#2] ; (直线进刀至3号刀具路径)

G92 X[14+#1] Z-33. F20. Q180000 ;(按3号刀具路径车削,翻转180°)

G1 Z[15-#2] ; (直线进刀至2号刀具路径)

G92 X[14+#1] Z-33. F20. Q180000 ;(按2号刀具路径车削,翻转180°)

#1=#1+0.1 ; (给#1自加,完成X向进给)

#3=TAN[15]*[#1/2] ; (根据#1自加,计算Z向变量#3)

#2=[#5-#3] ; (根据Z向变量#3,计算实际刀间距#2)

END 1 ; (循环子程序1结束)

G0 Z20. ; (快速退刀)

M98 P1 ; (调用子程序1)

M30 ; (程序结束)

经过实际加工试验,在数控车床上用该宏程序,由优化后螺纹车刀切削,成功地完成了该非标梯形内螺纹的加工,而对于双头数,乃至于多头数梯形螺纹,只需更改宏程序中角度参数Q即可。

5 非标梯形内螺纹加工的注意事项

对于通用标准梯形内螺纹,都有通用的加工刀具及成熟的加工工艺,但对于非标梯形内螺纹,尤其是如本文所述大螺距螺纹,则需要工艺操作者进行仔细分析计算,并优化选取,制定加工流程,关键是做好如下几点。

1)仔细分析非标梯形螺纹参数,根据不同参数要求选定合理加工工艺,并设计优化切削刀具。

2)合理选择加工梯形螺纹的切削方法和梯形螺纹的加工流程,并编制加工程序。

3)针对不同头数的梯形内螺纹需要按加工程序逐个加工,而在完成加工后需要用通用方法对螺纹参数进行检测,并用相配件或专用塞规对零件配合进行检测,从而设置补偿控制精加工量,直到加工合格为止,才能卸下工件。

6 结语

本文通过对非标梯形内螺纹结构特点、刀具设计、加工方法研究、加工宏程序的编制以及螺纹加工的注意事项等方面进行总结,可以看出,对不同的梯形螺纹有不同的加工方法及工具;同时,运用宏程序加工梯形螺纹,降低了梯形螺纹车削的难度和强度,可高质、高效地完成梯形螺纹的加工。

[1] 李新勇. 螺纹实用手册[M]. 北京:机械工业出版社,2009.

[2] 技能士の友编集部. 螺纹加工[M]. 陈爱平,等译. 北京:机械工业出版社,2010.

[3] 单小明, 马文丽. 基于宏程序的梯形螺纹加工[J]. 科技创新导报, 2010(11):116.

[4] 朱晓华. 巧用宏程序加工大螺距梯形螺纹[J]. 机械与电气, 2009(11):43, 47.