铁路快速定量装车系统超偏载安全风险控制探讨

闫国礼

(大秦铁路股份有限公司 朔州车务段,山西 朔州 036000)

1 概述

铁路快速定量装车系统具有装车速度快、操作简便、计量准确等优点,在铁路散堆装煤炭货物装车中得到广泛应用。在铁路货运向现代物流转型的大环境下,货物装卸车效率及装载质量要求不断提高,应有效把控铁路快速定量装车系统超偏载安全风险,以确保铁路货车的行车安全。

1.1 铁路快速定量装车系统基本结构及特点

铁路快速定量装车系统基于大型料斗秤的工作原理,预先在定量仓中按车皮标重装载,通过闸门和卸料溜槽控制,向行进中的车厢快速卸载,实现一次连续动态行进中的快速准确装车[1]。铁路快速定量装车系统主要由中控台、皮带输煤系统、缓冲仓、称重仓、溜槽组成,主要适用于大型煤矿、储煤场,具有发运量大、装车效率高、投资大、环保性能好等优点,是铁路散堆装煤炭装车发展趋势。

1.2 铁路快速定量装车系统的装车工艺过程

铁路快速定量装车系统的装车工艺过程如下:①待装列车到站后,确定待装品种,启动输煤系统,将煤卸至装车站内的缓冲仓,同时启动动态优化计算软件,控制给煤量,形成闭环控制系统[2];②待缓冲仓达到一定煤位后,开启缓冲仓下面的配料平板闸门,将煤放至称重仓中,由称重仓安置的称重传感器实时测量[3],当达到预定重量时,关闭缓冲仓配料闸门,实现静态精确称重;③待车厢到位后,通过称重仓下的摆动式 (或伸缩式) 装车溜槽装入车厢内,将首次定量的物料装入第一个车箱 (待装列车速度必须以 0.5~1 km/h 速度匀速行驶,才可满足装车站装车速度和装车精度的要求),同时由溜槽的唇部将煤刮平;④装完第一节车箱后,溜槽自动微抬、关闭闸门,同时缓冲仓双翼滑动式液压无尘平板闸门自动打开进行第二次配料称重循环作业。匀速行进中的车辆进入下一个装车位置,如此连续循环作业,从而实现连续准确动态快速装车。列车连续匀速前进,直至装完最后一节车厢后,溜槽自动提升移动到锁定位置并上栓固定,此时打印机可随即打出具有装车日期、车号、标准载重、净重、误差等装车信息的装车清单。

1.3 铁路货车超偏载分级考核标准

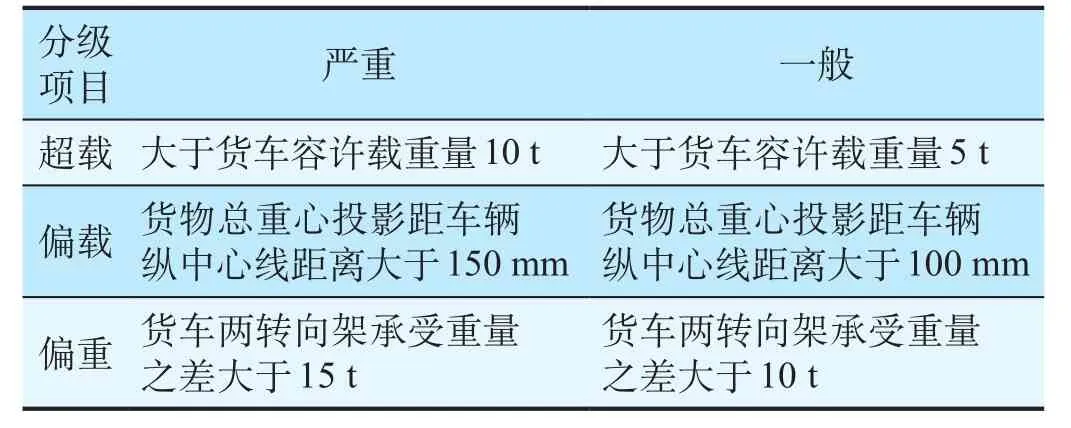

使货物均衡、稳定、合理地分布在货车上,不超载,不偏载,不偏重,不集重是铁路货物装载加固的基本技术要求[4]。由于散堆装货物装车后实际会发生一定的偏差,货车运输沿途设置超偏载检测装置对偏差量进行检测和分级考核,铁路货车超偏载分级考核标准如表 1 所示。

表1 铁路货车超偏载分级考核标准Tab.1 Overload and unbalanced load classification standard for railway freight vehicle

2 铁路快速定量装车系统超偏载原因及分析

(1)操作人员操作技能不熟练。①操作人员未培训考试合格上岗或长时间不装车,操作技能不熟练,放煤时机把控不好,靠前或靠后造成偏重。②操作人员不执行一键装车制度,不掌握缓存仓仓位,在缓冲仓存煤量未达到 80% 时,即开始装车,造成煤源不足不能连续性装车;称重系统自动称重完成后,在称重重量未达到目标值的情况下,频繁进行手动补料,把握不好放煤量发生超载。

(2)装车系统设备故障。①主要受力钢结构裂纹。承载称重筒仓的钢梁,在长期缓冲仓下料频繁冲击下,容易发生变形、裂纹,导致称重仓倾斜,称重传感计量系统失准。②定量筒仓软连接部位有杂物或结冰。称重仓与溜槽之间留有一定的空间,被称为软连接,在长期的装料过程中,软连接内极易渗入残料和水分,冬季极易发生结冰现象。日积月累造成软连接转变出硬连接,抵住称重仓,造成称重失准,发生超载。③计量电器元件故障[5]。缓冲仓下面的配料平板闸门和定量仓下的液压无尘平板闸门都是用液压系统进行集中操控,液压系统中的液压元件损坏,如液压软管泄露、限位开关上有结冰或聚集物等现象,会造成闸板开合封闭不严,影响下煤称重;定量仓下的荷载传感器如果出现聚集物、螺栓有松动、电缆连接松动等现象,表现为操作台称重重量显示不稳定,计量报告空仓余量显示与实际重量不一致等问题。④操作员视线不好,影响操作。各煤炭企业绝大多数采用了洗选技术,以提高产品的竞争力,特别是大中型煤矿,煤炭产量大,装车量大,基本处于边洗边装状态,含水率高,直接用皮带输送到装车点装车,在气候寒冷的季节筒仓装车作业时,放煤瞬间产生大量水蒸气,影响操作员观察视线,不易判断装车高度及部位,不能很好掌握放煤时机,从而引发偏重。此外,装车时大量煤炭粉尘阻挡视线,看不清装载状态等等也易引发偏重问题发生。

(3)铁路货车 C80E等加长车型操控难度大。近年来为提高运输效率,几种大容量新型货车应运而生,在车辆的高度、宽度、长度发生变化,造成定量筒仓在装此类加长车型时,颠覆了以往的装车操作手段和技术,重新定位装车参照物和放煤时机,再加上此类车种偏少,偶尔装运一次,极易造成放煤时机选择不当发生偏重。

(4)装车系统中缓冲仓或定量仓内有残留物。由于煤炭市场的利润空间缩小,煤企为降低成本,洗选产生的煤泥经过掺配后全部销售。由于煤泥粘性较大,经过皮带进入装车缓冲仓和称重仓后,煤泥极易粘挂在仓壁上,慢慢积累,在新煤随后的冲击下,突然落下,极易影响称重精度,造成超载;此外,缓冲仓内有残留物时,易造成定量仓内落煤不均、偏载,影响称重精度,造成超载。

(5)装车煤炭配比不均。大中型煤企由于场地限制,其煤炭配比主要通过输送带完成,洗选产生的各个煤种由给料口进入分皮带,通过分皮带输送汇总到主皮带,最后进入装车筒仓进行装车,这就造成煤炭配比不能做到充分均匀,特别是在煤源紧张的情况下,给料口周边的煤需通过推煤机推到给料口进入分皮带,容易造成煤质波动、不稳定,导致装车过程中操作员难以掌握放煤时机,极易造成偏重问题。

(6)铁路货车空车车底有残留物。管内筒仓装车点所装煤炭90%为万吨大列,固定车底,循环使用,全部经由秦皇岛港外运,卸车采用现代化的翻卸车机进行翻卸,由于翻卸角度问题及煤质问题,在卸车后车底不同程度留有部分残货不能完全卸净,特别在冬季,这种情况尤为突出,空车车底返回后,检查不到位,再次装车,引发超载。

(7)铁路货车车辆牵引速度不均。装车过程中,筒仓装车操作员需随时与机车跟车指挥人保持联系,装车列必须以不超过 0.5~1 km/h 的速度匀速运行,装车操作员需随时根据仓位高低指挥机车降速、停车,以保证装车连续性,而实际牵引的电力机车性能及铁路线路坡度等因素很难保证这样的速度匀速运行,装车过程中由于速度较快或较慢,造成放煤时机过早或过迟,发生偏重。

(8)铁路货车车辆参数数据输入错误[6]。C60、C70等非 C80型货车参数数据输入错误,发生超载。由于定量筒仓装车系统车辆识别系统未及时更新,对一些车型允许装载和允许增载数值掌握不清,混淆,导致超载。装运散堆装煤炭货物时,按照中国铁路总公司《铁路货物装载加固规则》明确要求:C62BK等车型敞车允许增载 3 t, C62BT、C64A等车型敞车允许增载 2 t,C70型、C80型不允许增载等,系统参数设置不准确,再加上人工未进行认真核对或人为更改,容易造成装车系统参数使用不准确而引发超载现象。

3 铁路快速定量装车系统超偏载安全风险控制措施

3.1 强化设备管理

(1)加强设备检查工作。装车企业应制定完善筒仓设备装车前检查制度、旬定期检查制度等,严防设备故障、货物残留造成计量不准问题发生[7]。加强冬季设备检查和残留物定期清理,注意掌握装车环境温度,及时采取加热、保温等措施,防止部件冻结造成超载问题发生。

(2)定期校验称重装置的精度。装车单位每旬应通过固定砝码校验称重装置的精度,每次试举不少于10次,货运员监督落实,并在《交接班簿》内做好记录。装车重量误差超过1 t时,必须组织检修,并汇报货运负责人检查处理,确保计量精准。

(3)做好实时监控。装车单位应在筒仓下空重车方向、操作室内安装视频监控装置,实现对空车车底及重车货物装载状态实时监控,同时对装车操作员及监装人员的现场操作、作业标准落实进行全过程监控,对发现的超偏载问题及时处理。

(4)确定筒仓主要检查部位及重点。①液压软管是否损坏、泄露;②限位开关上是否有结冰或聚集物;③测重砝码是否干净,挂钩是否牢靠固定;④荷载传感器上是否有聚集物、螺栓是否松动、电缆连接是否良好;⑤称重仓与周围结构及地面间的净空间是否清理干净,冬季应检查是否有结冰现象;⑥闸板开合是否正常,是否影响下煤称重;⑦操作台称重重量显示是否稳定,计量报告空仓余量显示与实际重量是否一致。

3.2 严格人员管理

(1)企业操作员必须具有铁路常见车型 (包括 C80型、C70型、C63型、C64型、C62型、C61型) 的装车经验,经过培训合格,学徒期满 3 个月,方可独立顶岗。学徒期间的装车必须有有经验的师傅在身边指导。

(2)操作员须相对固定,不得随意调整,遇特殊情况必须调整时,必须通知监装货运员,且企业须派人加岗盯控。

(3)企业操作员首次单独上岗作业时,车站货运值班员及其以上管理人员必须加岗盯控。

(4)企业操作员必须熟练掌握各种车型的货车容许装载重量。

(5)装车操作时,应严格执行缓冲仓存煤制度和一键装车制度,严禁违规操作;必须严格控制机车速度,严禁抢装、快装。

(6)企业应制定内部装载质量管理考核办法,加强内控,严格对装车人员的考核,进一步提升企业作业人员的防控意识。

3.3 卡控装车作业

(1)卡控装前检查。每列车辆装车前,应认真检查,先将溜槽、定量仓内的存煤清理干净,再开始装车操作。

(2)卡控一键装车。称重系统自动称重完成后,如果操作台屏幕显示重量与装车参数误差在 -500 kg以内,不进行手动补料,直接进行装车操作;如果称重误差超过 -500 kg,仅用“闸板 1”进行微调补料,补料后装载重量不得超过货车容许重量[8]。

(3)卡控存煤数量。定量筒仓缓冲仓存煤量必须达到 80% 时,方可开始装车,存煤量低于 30%时,应及时停止装车,待存煤上升到 80% 以上,再开始作业。保证称重仓一次称重达到目标重量,给放煤时机的掌握提供充足时间。

(4)卡控装车速度。装车操作员应随时与跟车指挥人保持联系,装车列必须以不超过 0.5~1 km/h的速度匀速运行,严禁超过 1 km/h,装车过程中要随时根据仓位高低指挥机车降速、停车,必要时采取退行方式处理。

(5)卡控截煤装车。自动称重完成后,重量显示超过车辆载重量半吨及其以上时,应采取截煤措施。操作员首先确认余量的截留位置,如截留在定量仓内,则所截余量自动记入下一车辆计重;如截在溜槽内,则应将所截余量装入下一车内,再根据所截余量重新减吨称重后装车。

(6)卡控车型确定。货运员应现场准确抄写、核对现车 (安装车号识别系统设备正常时除外),与企业计量员或装车操作员核对筒仓计量系统录入车型、车号是否正确。装车中要加强计量系统显示货物装载量与车型货车容许载重量的核对,防止错装问题发生。

(7)卡控装车体积。以车辆端墙、立柱、拉杆等部位做参照,装车过程中发现车辆两端“虎头”明显不对称,一端间距或体积明显大于另一端,或者装车操作过程中发现车辆前后放煤数量明显不一致时,必须立即停车处理。

3.4 加强现场监装

(1)装车站应盯控联网超偏载空车数据,发现空车过超偏载仪数据超过标重 1 t 时,应通知装车点货运员和企业人员现场核实处理,必要时通过减吨方式确保装载吨数不超载。

(2)装车前,装车单位应组织人员对空车车内状况进行彻底检查,发现异状立即处理,遇车内留有残煤时,路企共同确定减吨装车方案。

(3)监装货运员应认真核对系统录入车种、车号与所装现车是否一致,发现不一致要立即停止装车,经处理确认正确后方准恢复装车作业。

(4)定量装车系统的正常误差为每车 ±300 kg,货运员发现装载吨数超过货车容许载重量 500 kg 时,立即停止装车并组织人员卸载,注意卸载后车辆加固、平车情况。

(5)货物装载重心位置应保证车辆两端、两侧位置对称,不一致时必须采取措施,确保货物装载不偏载、不偏重。

(6)装车时,监装货运员监装位置必须能够看到货物顶面装载状态,一是监控机车速度是否平稳,速度超过规定速度时应及时提醒操作员通知司机降速;二是监控缓冲仓存煤量是否达到一键装车要求,发现操作员违规操作,及时提醒;三是监控装载状态是否符合规定要求,前后装载是否匀称,有无偏重迹象,发现偏重及时提醒操作员停车处理。

(7)监装岗位必须配备卷尺,装车过程中发现有偏重迹象,应停车现场确认,用卷尺测量两端“虎头”距端墙的间距,不一致时要求企业平车处理。

4 结束语

快速定量装车是铁路散堆装煤炭装车运输生产的重要环节,在铁路运输中占有重要地位。按照铁路快速定量装车系统装车工艺流程,从所装煤源品质、仓门关闭及仓内有无残留物、放煤时机的掌握、车辆运行速度、车底情况及人为因素造成的铁路货车超偏载原因进行全面分析,有针对性地采取有效防控货车超偏载的措施,有助于保障铁路货车行车安全,迅速、合理、经济地运输货物。随着铁路快速定量装车系统在铁路散堆装煤炭货物装车中应用越来越广泛,参与作业人员及装车环节人员应全面了解和掌握快速定量装车系统超偏载安全风险应对措施,并在实践中不断摸索总结,以提高货物装载质量,确保铁路货车行车安全。

[1] 陈红军.采用快速定量装车系统的铁路货物线装车能力研究[J].铁道建筑技术,2014(1):49-53.CHEN Hong-jun.Study on the Embarking Capacity of Railway Cargo Line Using Quick Ration Loading System[J].RailWay Construction Technology,2014(1):49-53.

[2] 闫春艳,李忠良.快速装车站卸料闸门设计建模与模型分析[J].煤矿机械,2012,33(6):69-70.YAN Chun-yan,LI Zhong-liang.Design Model and Model Analysis of Fast Loading Station Discharge Gate[J].Coal Mine Machinery,2012,33(6):69-70.

[3] 周 游.关于铁路自动化煤炭定量装车系统中称量系统的研究[J].内蒙古煤炭经济,2016(2):86-89.ZHOU You.Research on Weighing System in Railway Automatic Coal Ration Loading System[J].Inner Mongolia Coal Economy,2016(2):86-89.

[4] 中国铁路总公司.铁路货物装载加固规则:铁总运[2015] 296 号[M].北京:中国铁道出版社,2015.

[5] 任建峰,王原会,王铁柱.煤矿筒仓定量称重智能快装系统的应用[J].电脑开发与应用,2015(1):57-59.REN Jian-feng,WANG Yuan-hui,WANG Tie-zhu. Application of Coal Silo Quantitative Weighing Intelligent Installation System[J].Computer Development&Applications,2015(1):57-59.

[6] 王华伟.铁路运输设备技术状态大数据平台架构研究[J]. 铁道运输与经济,2017,39(8):59-65.WANG Hua-wei.Study on Big Data Platform Framework for Technical Status of Railway Transport Equipment[J].Railway Transport and Economy,2017,39(8):59-65.

[7] 黄林虎.铁路车辆装载吨位准确称重对策的探讨[J].铁道货运,2016,34(2):51-53.HUANG Lin-hu.Countermeasures for Accurate Weighing of Railway Loading Cargo[J].Railway Freight Transport,2016,34(2):51-53.

[8] 史 莉,王 佳,吕 华,等.自动定量装车系统在铁路煤炭运输中的应用及计量控制[J].铁道技术监督,2015,43(3):9-12.SHI Li,WANG Jia,LYU Hua,et al.Application of Automatic Quantitative Loading System in Railway Coal Transportation and Metering Control[J].Railway Quality Control,2015,43(3):9-12.