一种VARI工艺成型用树脂及其复合材料的研究

梁凤飞,金 迪,何 勇

(中航西飞民用飞机有限责任公司 工程技术中心,西安 710089)

0 引言

复合材料的比强度、比刚度大,结构可设计性强,能有效地减轻结构重量、提高结构效率,同时具有良好的耐腐蚀性能和抗疲劳性能,可降低飞机结构的维护成本[1],在飞机上的应用越来越广[2]。在复合材料总成本中,制造成本约占60%~70%[3]。目前飞机结构使用的复合材料构件大多采用热压罐成型工艺,该工艺居高不下的制造成本制约了复合材料在船舶、汽车、建筑等领域的应用。因此,复合材料的低成本应用,已经成为新一代复合材料的发展方向[4]。近年来,真空辅助树脂渗透成型(VARI)作为一种典型的高性能、低成本的液体成型工艺,已广泛应用于飞机复合材料零件制造,被认为是最有发展潜力的复合材料低成本制造工艺之一[5]。

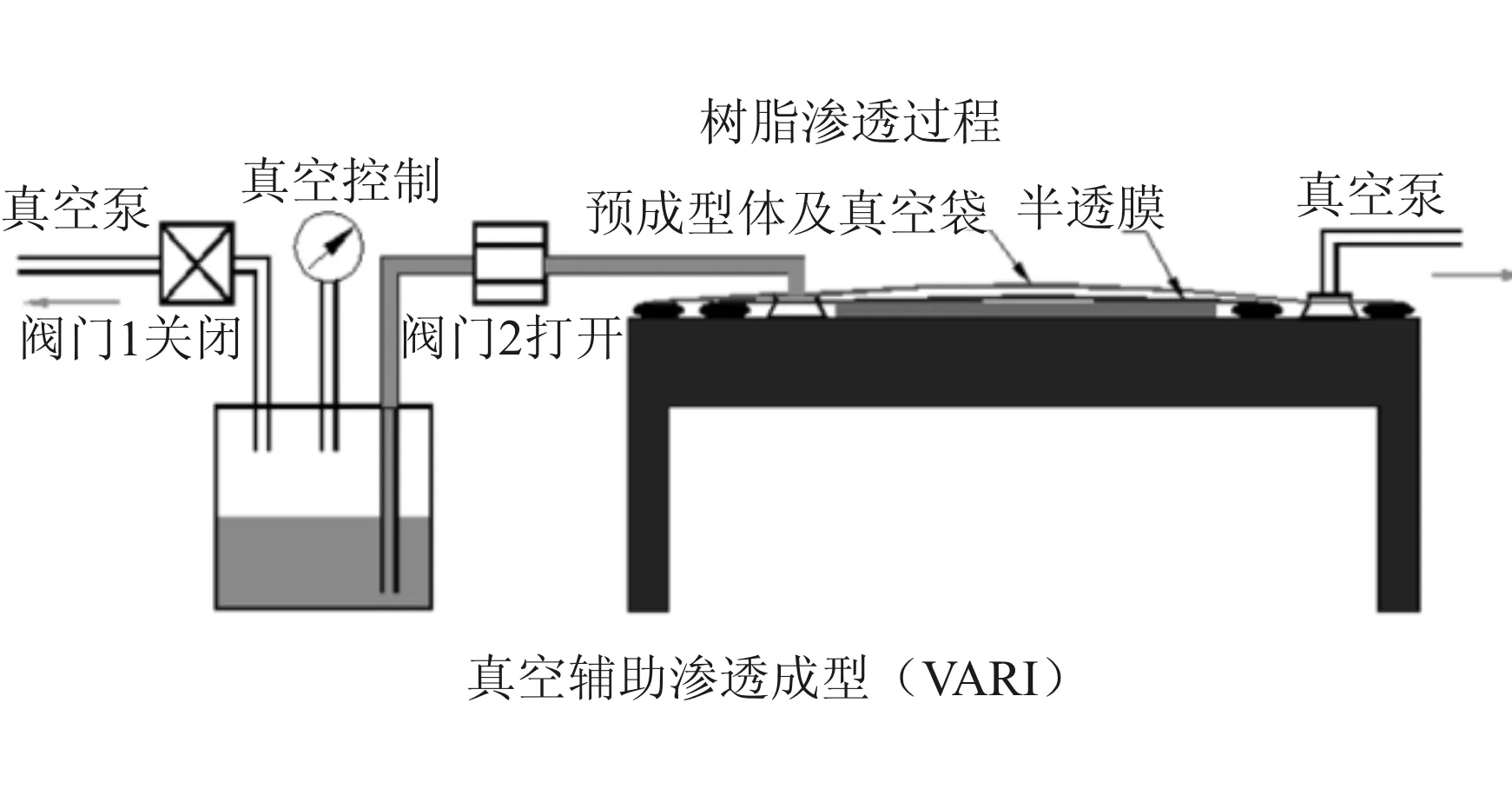

VARI工艺是将按照结构和性能要求制备好的纤维预成型体放置在模具上,在真空作用下使液态树脂在预成型体内流动,浸润纤维,并在相应的工艺温度条件下固化成一定纤维/树脂比例复合材料的成型工艺方法[6],工艺过程如图1所示。

图1 VARI成型工艺过程示意图

与传统的热压罐工艺及RTM工艺相比,VARI工艺优点主要体现在:

首先,无需热压罐的投入,仅需要一个单面的刚性模具用来放置纤维增强体,简化了模具,设备投入及制造成本较低;

其次,不受热压罐尺寸的限制,VARI工艺更适合成型大厚度、大尺寸的制件,产品的纤维含量高,孔隙率低(孔隙率是目前所有复合材料成型工艺中最低的);

第三,大大降低能源消耗及有害气体(VOC)的排放;

最后,VARI工艺可设计性好,可以进行缝合、编织等,实现复杂结构的整体成型。

本文以某型飞机扰流板VARI成型工艺所选用的环氧树脂RTM6-2及碳纤维缎纹织物G0926为载体,研究了树脂体系的固化特性,并运用VARI成型工艺,制作了复合材料层合板结构,研究了复合材料的性能。

1 试验材料及试验设备

试验所用主要原材料如表1所示,试验所用设备如表2所示。

表1 试验材料

表2 试验设备

2 实验结果与分析

由于工艺过程的特殊性,VARI工艺对所用树脂体系有着特定的要求:首先,树脂在对应施工温度范围下有一定的粘度,最佳粘度范围为100~300mPa·s;其次,树脂凝胶前的低粘度持续时间要长,保证施工者有充裕操作时间;此外,对于在高温环境下使用的制件,树脂需有较高的玻璃化转变温度(Tg)[7]。基于此,对RTM6-2树脂体系及其复合材料展开以下研究:

2.1 树脂粘度研究

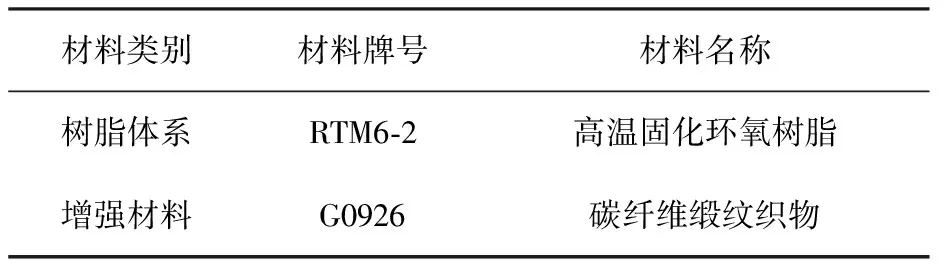

树脂粘度是树脂实际使用过程中的重要指标之一,对工艺操作有重要影响。按照ASTM D 4287试验方法,采用旋转粘度计,分别在80±2℃、100±2℃、120±2℃、140±2℃、160±2℃、180±2℃条件下测试树脂体系的粘度变化,得到树脂体系的粘度-时间曲线(见图2)。

图2 树脂粘度研究

由图2可见,在80℃、100℃、120℃条件下,树脂粘度在100min内基本保持不变,处于平台区;在140℃条件下,粘度平台可持续60min;160℃条件下,30min内粘度基本不变,30min后粘度迅速上升;180℃条件下,15min内,粘度基本不变。体系粘度急剧上升,表示树脂开始凝胶,该时间即为树脂体系在该温度下的凝胶时间。凝胶时间是重要的工艺参数。在凝胶之前,树脂具有流动性,可以进行浇注、浸润等。凝胶后,树脂分子量迅速上升,形成三维网络结构致使分子运动能力降低,丧失工艺操作性能。综合考虑树脂粘度及凝胶时间,确定树脂的工艺操作温度为100±10℃。

2.2 适用期

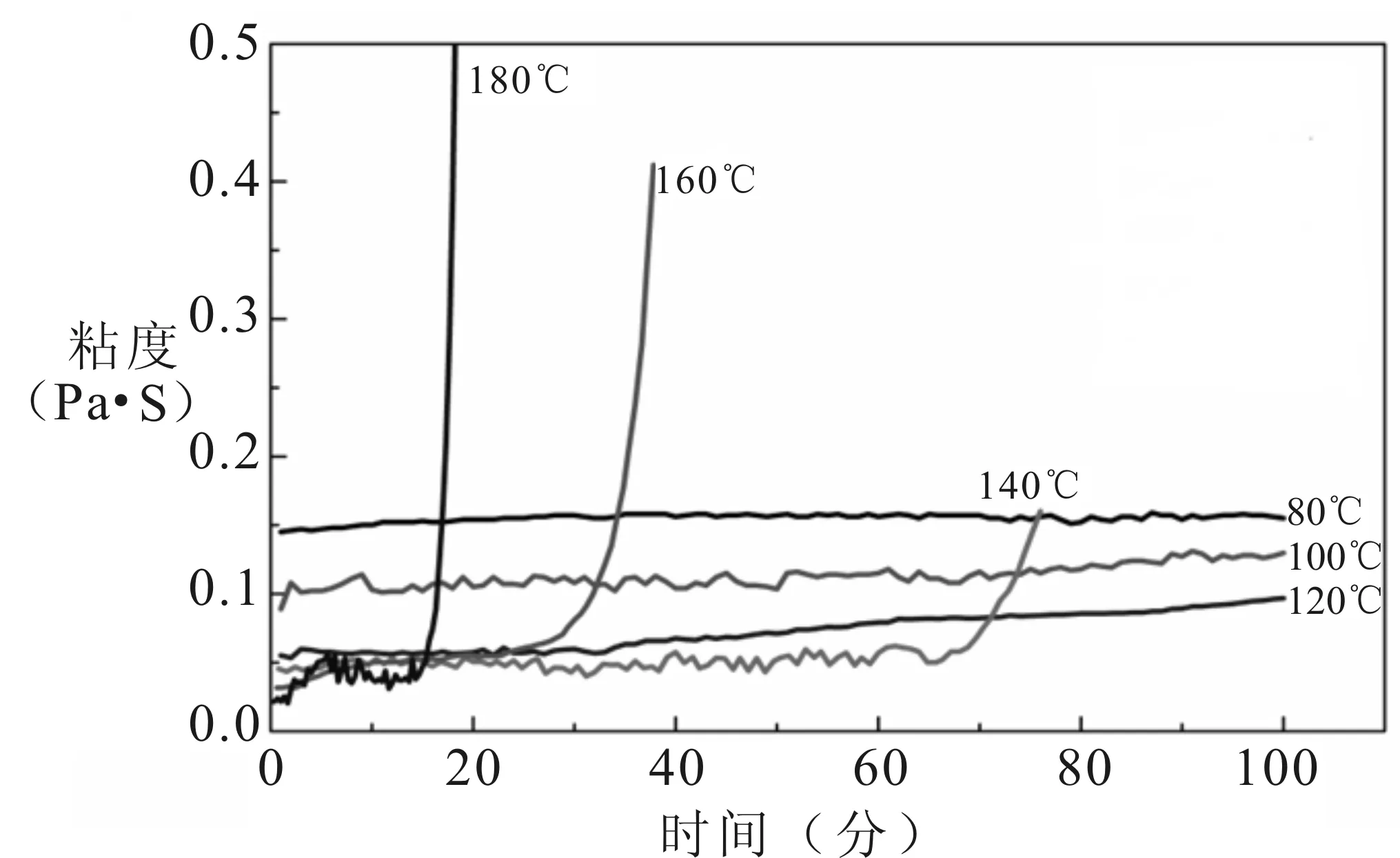

所谓适用期,就是指环氧树脂加入固化剂时起至不能使用时止的时间。试验过程中将环氧树脂的粘度较起始粘度增加一倍的时间定义为适用期。按照GB/T7123.1-2002方法,工艺温度设定为100℃,采用旋转粘度计,测试不同时间(20、40、60、80、100、120min)的树脂体系的粘度,绘制粘度-温度-时间曲线(见图3),计算树脂的适用期。

图3 树脂适用期研究

通过对树脂体系粘度变化的测量,可以得到:在120min内,体系粘度基本保持不变。经连续测量研究,得到三批树脂样本在100℃下的适用期分别为8.93h、7.76h、8.83h,平均值为8.51h。

2.3 固化时间

未固化的环氧树脂是黏性液体或者脆性固体,没有实用价值,只有与固化剂进行固化,生成三维交联网络结构,才能使其力学性能、热稳定性和化学稳定性等都有显著提高。本试验采用差示扫描量热分析法(DSC,见图4),以50℃/min速率对样品升温,做出180℃±2℃的恒温DSC曲线,在放热-时间曲线中,求出树脂体系的放热峰从开始到结束的时间,即为体系的理论固化时间。

图4 DSC测试仪器

通过测试,三批树脂样品的固化时间分别为43.4min、41.2min、46.9min,平均值为43.9min,偏差较小。

2.4 玻璃化转变温度

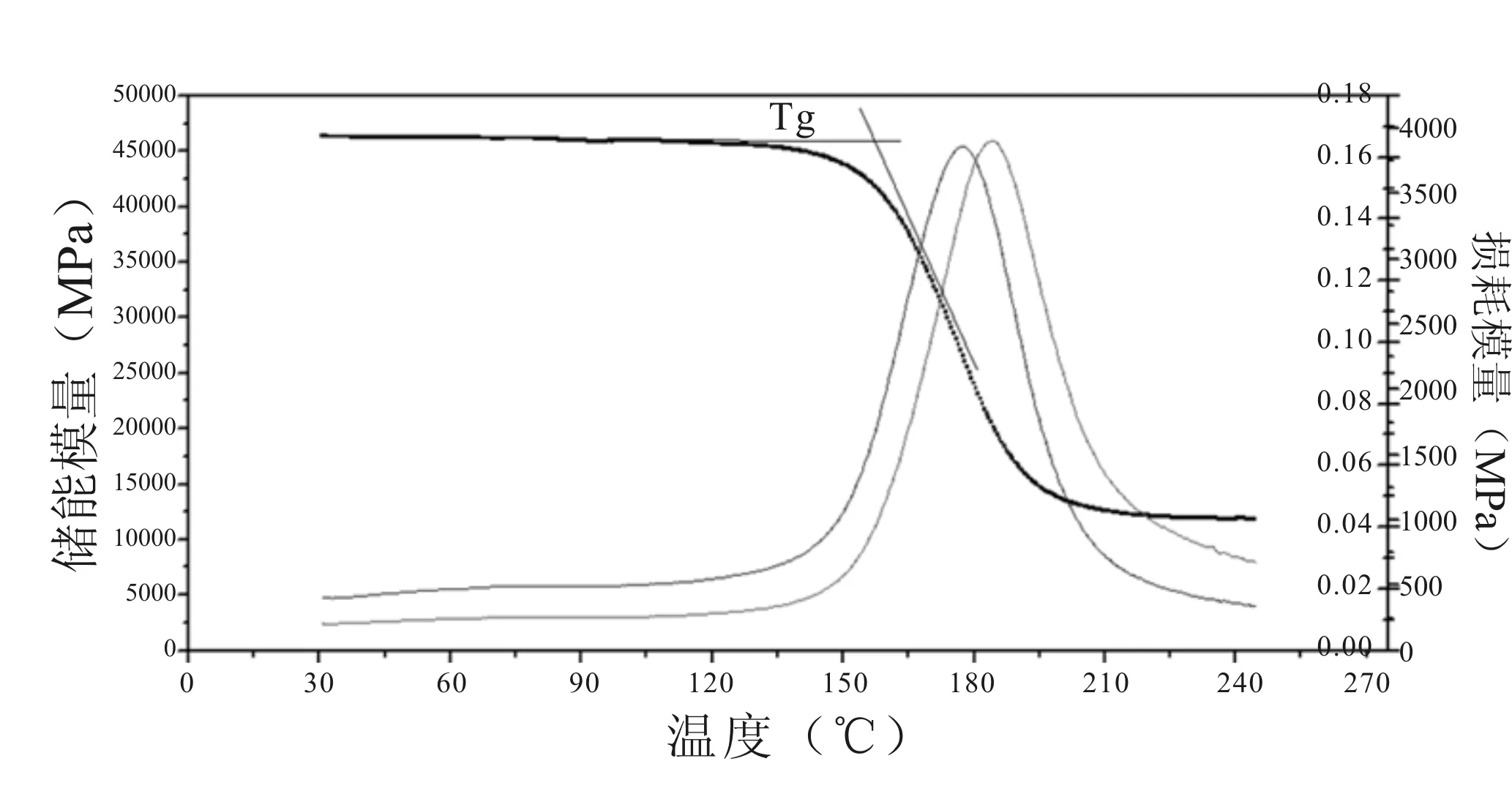

玻璃化转变温度是聚合物的特征温度之一。聚合物在玻璃化转变时,对力学性质如形变、模量有明显影响,并对许多其他物理性质如比热容、热导率、介电常数、膨胀系数等都有重要影响。动态力学热分析法(DMA)是一种高精度的玻璃化转变温度测量方法。DMA测试将会得到如图5所示的聚合物储能模量、线性坐标正切δ与坐标温度的关系曲线。其中玻璃化转变温度发生在复合材料的储能模量显著降低区域,储能模量两条切线的交点即为材料的玻璃化转变温度。

图5 玻璃化转变温度的测试曲线

2.4.1 浇注体

按照ASTM D 4065要求,自制浇铸环氧树脂板材,在180℃±2℃下固化2h,然后切割成为56mm×12mm×2mm的标准试样,采用DMA法进行浇铸体玻璃化转变温度测试(见图6)。

图6 RTM6-2树脂浇铸体DMA测试曲线

试验测得树脂浇铸体的玻璃化转变温度在203℃~207℃之间,数据离散很小。

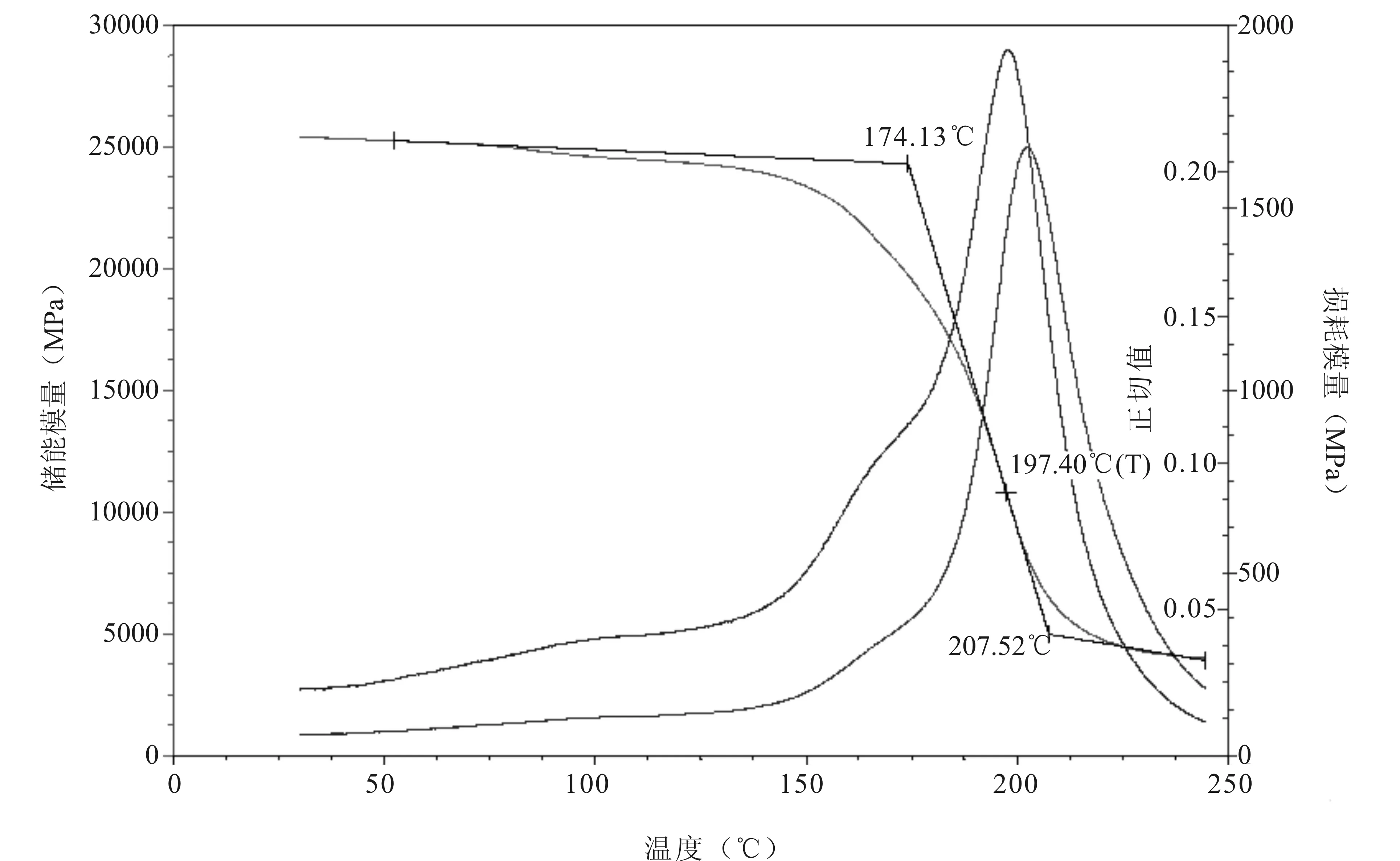

2.4.2 层合板

按照ASTM D 7028测试方法规定,采用动态力学分析仪器进行纤维增强聚合物基复合材料玻璃化转变温度(Tg)的测试(见图7)。

试验测得树脂浇铸体的玻璃化转变温度在160℃~167℃之间,数据离散很小。

图7层合板干态试样DMA测试曲线

2.5 孔隙率

孔隙是复合材料成型过程中形成的空洞,孔隙缺陷的存在会降低复合材料的力学性能和湿热性能,严重影响到复合材料的可靠性。按照ASTM D2734中方法A测试层合板的孔隙率,其基本原理是单独测量树脂、增强材料和复合材料的密度,然后测量树脂含量并计算复合材料理论密度,并与测量得到的真实密度对比,密度的差异表明孔隙率的存在。试验结果如表3所示:

表3 层合板孔隙率测试结果表(%)

在树脂基纤维增强复合材料中,当孔隙率低于某个临界值时,孔隙率对碳纤维复合材料的层间剪切强度、弯曲强度和拉伸强度等性能无明显影响[8]。依据以往研究经验,引起材料力学性能下降的临界孔隙率是1%,本试验测得的三个批次的层合板的孔隙率均小于1%,孔隙缺陷很小。

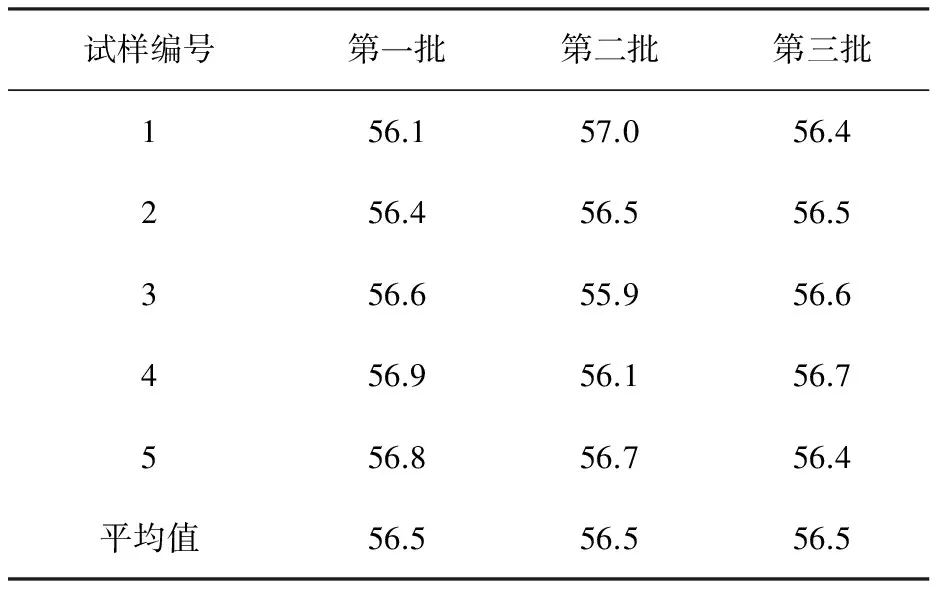

2.6 纤维体积含量

碳纤维复合材料层合板不能采用马弗炉中灼烧法去除树脂,该过程会造成碳纤维损失,按照ASTM D3171方法要求,采用溶液萃取法将层合板中的树脂去除,进行层合板纤维体积含量的测定,结果如表4所示。

表4 层合板纤维体积含量测试结果(%)

在树脂基纤维增强复合材料中,纤维体积含量决定着复合材料的力学性能。纤维体积含量过低会导致复合材料力学性能的降低;过高则又容易导致纤维与树脂基体脱粘,同样造成复合材料力学性能的降低。同时,为了保证复合材料力学性能的稳定性,纤维体积含量的偏差也应尽可能小。试验测得层合板的纤维体积含量在56%~57%之间,数据离散性小。

2.7 力学性能

按照ASTM相关标准要求,制作试验试样,采用Instron 8801、8804、5966型微机控制万能拉力机对试样进行测试,计算得到层合板的性能数据如表5所示。

表5 层合板力学性能

试验中,试验件的破坏模式均满足正常破坏要求,试验数据离散较小。表明复合材料的加工制造工艺稳定,可以用于制造飞机结构件,试验的结果数据可以用作强度分析。

3 结语

环氧树脂RTM6-2适合于VARI成型工艺,通过VARI成型工艺得到的复合材料层合板孔隙率极低,小于1%,纤维体积含量可达55%。通过对复合材料层合板的力学性能分析,数据离散均小于10%。表明RTM6-2及G0926材料工艺性能稳定,可以通过VARI工艺制造飞机复合材料结构件。

[1] 陈祥宝. 先进复合材料低成本技术[M].北京:化学工业出版社,2004.

[2] 刘强,赵龙,曹正华.VARI工艺成型纤维增强树脂复合材料层合板厚度和纤维体积分数的影响因素[J].复合材料学报,2013,30(6):90-95.

[3] 钱伯章.聚合物基复合材料的新进展[J].化工新型材料,2008,37(6):16-18.

[4] 胡晓睿.复合材料整体结构成形 降低飞行器制造成本[J].国防制造技术,2011(1):32-34.

[5] 刘强,赵龙,黄峰,等.仿真软件在航空典型结构件上的应用研究[J].材料工程,2007(s1):202-206.

[6] 潘利剑,刘卫平,陈萍,等.真空辅助成型工艺中预成型体的厚度变化与过流控制[J].复合材料学报,2012,29(5):244-248.

[7] 魏俊伟,张用兵,郭万涛.真空辅助成型(VARI)工艺研究进展[J].材料开发与应用,2010, 25(3): 99-105.

[8] 张阿樱,张东兴,李地红,等.碳纤维/环氧树脂层压板的孔隙问题[J].宇航材料工艺,2011,41(3):16-19.