一种伺服系统的设计方法研究

曹 晨,赵 恺

(中国电子科技集团公司第二十研究所 西安恒飞电子科技有限公司,西安 710068)

0 引言

伺服系统是雷达系统的重要组成部分,它对于发现目标、跟踪目标以及精确地测量目标的位置都起着重要作用。伺服系统的精度和可靠性是评定伺服系统性能好坏的重要指标之一。

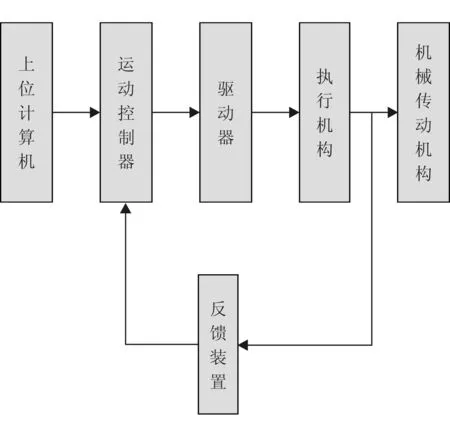

伺服系统的精度取决于运动控制的精度。图1是典型的运动控制系统,主要由运动控制器(PLC、单片机系统等)、驱动器、执行机构、机械传动机构和反馈装置构成[1]。

图1 运动系统构成图[2]

机械扫描雷达在跟踪目标的过程中,通过使用俯仰电机和方位电机控制雷达天线转动[3]。本文研究某雷达方位伺服控制系统,伺服系统只需保证天线稳速旋转(恒定转速100rpm,速度误差≤±0.1%)。伺服系统的精度,直接决定方位天线提供的方位信号精度,如果精度不够就会影响整个上位系统。同时,可靠性也是考量伺服系统的一个重要指标。

针对这两方面的要求,本文通过对半闭环、全闭环运动控制方案的研究,提出了满足精度要求的设计方案;并加入了冗余设计,采用主/备伺服控制器切换电路的方法,以确保伺服系统的可靠性。

1 半闭环控制环路

根据位置检测装置安装位置的不同,控制系统通常可以分为开环控制以及半闭环控制、全闭环控制[4]。

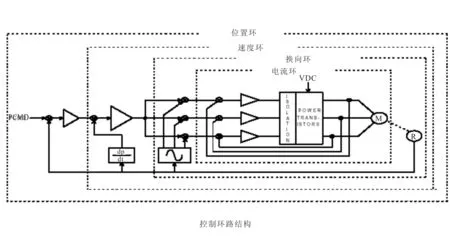

传统的半闭环控制设计中,是在开环控制的伺服机构中,通过检测伺服电机的速度,反馈到数控装置(伺服驱动器)中进行比较,控制电机转速。当前,交流伺服驱动器普遍采用基于矢量控制的电流、速度、位置控制算法[5]。控制原理如图2所示。

图2伺服驱动器控制原理图

1.1 力矩控制模式

伺服驱动器仅对电机的转矩进行控制。通过外部模拟量的输入或直接的地址赋值来设定电机轴对外输出的转矩大小。既可以随时改变模拟量的设定来改变力矩大小,也可以通过通讯方式改变对应地址的数值来实现。

1.2 速度控制模式

伺服驱动器仅对电机的转速和转矩进行控制。通过模拟量的输入或者脉冲的频率都可以进行转动速度控制。模拟量(电压)信号范围为+10V~-10V,正电压控制电机正转,负电压控制电机反转,电压值大小决定电机转速。

1.3 位置控制模式

把伺服驱动器对电机的转速、转角和转矩均进行控制。通过外部输入的脉冲串来控制电机转速和转角,脉冲频率确定电机转速,脉冲个数确定电机转动的角度。

如果对电机的速度、位置都没有要求,只要输出一个恒转矩,则使用力矩模式;如果对速度、位置有一定的精度要求,则用速度或者位置模式比较好;如果上位控制有比较好的闭环控制功能,则用速度控制会比较好。

2 全闭环控制环路

全闭环监控的是整个系统的最终执行环节(在负载端),可以说对系统任何一处造成的误差都做出补偿(如图3所示)。半闭环监控的是整个系统最终执行环节的驱动环节(在电机端),对最终执行机构不作监控。所以全闭环的精度要高于半闭环。

图3 全闭环控制环路原理图

3 主/备驱动器切换电路

该切换电路由一组继电器和一组交流接触器构成。控制信号为一直流24V,对继电器的线包进行控制。原理如图4所示:

图4 主/备伺服驱动器切换原理图

该电路通过这种控制关系可以达到主/备伺服驱动器快速切换的目的。本方案考虑主/备驱动器切换时必须先停止速度控制信号和控制器对电机的驱动功率输出,然后动作继电器和接触器,最后恢复速度控制信号和控制器对电机的驱动功率输出。

为安全起见,两个交流接触器(KM2和KM3)接成互锁方式,当KM2接通时,如若KM3产生误动作,经过KM2常闭触点的KM3线包与220V是开路的,所以不会引起KM3的吸合,反之KM3通、KM2断时亦然。这样保证了电机只能与主/备驱动器中的一个相接。

主/备伺服驱动器可任意开启其中一个,两路并联,线路以及程序都互不影响。如果其中一个伺服驱动器出现问题,可使用另一个。

4 某伺服系统设计方案

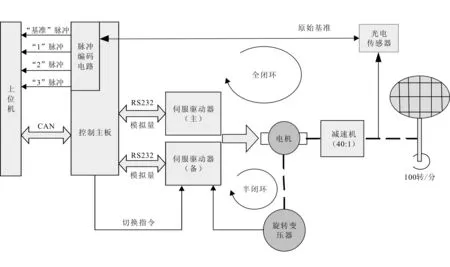

根据以上分析,现提出某系统伺服分机系统的构成方案,如图5所示。本系统分为控制部分和运动部分,其中控制部分由控制主板实现,运动部分由伺服驱动器、电机、减速机和齿轮组成。

图5伺服分系统构成原理图

控制主板的核心器件是单片机AT89C52,由该器件完成相应的控制、通信和显示功能。控制主板共有四路通信总线,其中包含一路CAN总线,两路RS232总线。CAN总线完成与上位系统的通信,可以由上位机对伺服分机进行操控。两路RS232总线分别与伺服驱动器(主)与伺服驱动器(备)相连,完成与控制器组合的通信。主板会通过此通信方式输入驱动器参数,由TL16C554和MAX211E配合完成,选通及中断复合信号由CPLD器件完成。原始零位输入后,由CPLD调整并输出“基准”脉冲、“1”“2”和“3”号脉冲。同时,控制主板上的CPLD元件采集天线端的转速,CPLD将天线的位置信息再送入单片机。

运动部分的伺服驱动器和电机之间构成半闭环系统。电机上的旋转变压器此时仅作为速度环反馈,将电机转速反馈到伺服驱动器。伺服驱动器采用速度控制模式控制电机转速,控制输入量为控制主板发出的模拟量(电压)。控制主板和负载端的光电编码器构成全闭环系统,光电编码器将负载速度送到控制主板,单片机做PID调节,再输出模拟量到伺服驱动器进行电机转速控制。

该控制系统克服了只使用半闭环系统的缺陷,反馈的采样直接取自装在最后一级机械上的位置反馈元件,从而达到全闭环的功能,实现高精度位置控制。同时采用主/备切换电路,实现冗余设计,提高了系统的可靠性。

5 结语

在试验中,天线(负载大约180kg)转速稳定,可以达到要求精度。

理论转速N=100rpm,则可算得理论周期T=600ms。

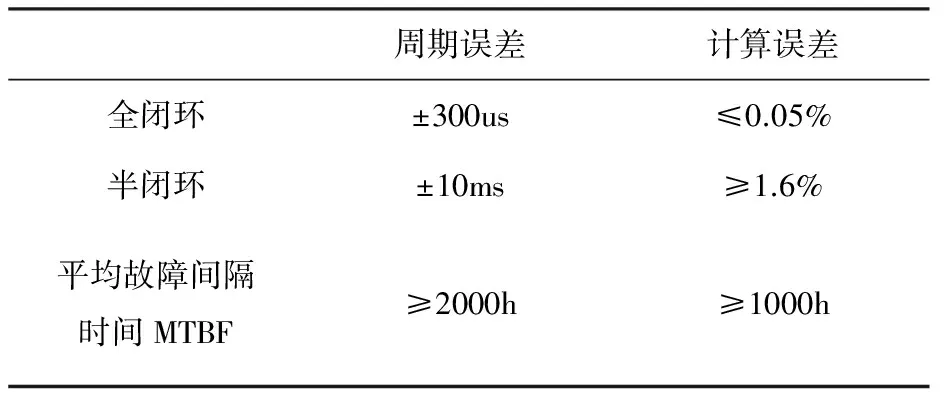

用示波器在连续8小时内观测周期误差,实际测量数据如表1、表2所示。

表1 试验测量数据1

如果只采用半闭环系统,天线速度只能做到基本稳定,远达不到精度要求。而使用全闭环系统,系统精度大大提高。

同时加入冗余设计可以提高系统的可靠性,确保天线可以稳定、连续转动。

[1] 邓红辉.基于DSP的运动控制系统的研究[D].合肥:合肥工业大学,2002:1-3.

[2] 高菲.高精度全闭环伺服系统研究[D].青岛:青岛大学,2008:1-3.

[3] 张东云.跟踪雷达天线伺服系统研究[D].兰州:兰州交通大学,2013:1-4.

[4] 程永干.全闭环控制与半闭环控制数控车床的探讨[J].卷宗,2014(5):283.

[5] 林瑶瑶,仲崇权. 伺服驱动器转速控制技术[J].电气传动,2014,44(3):21-26.