飞艇矢量推进机构设计研究

赵昌霞,荣海春,李 翔

(中国电子科技集团公司第三十八研究所 浮空平台部,合肥 230031)

0 引言

飞艇作为浮空器的一种,主要由轻于空气的气体(氢气或氦气)所产生的浮力而升空[1]。与传统飞机、直升机相比,飞艇具有造价及运营费用低、噪声污染小、可实现长时滞空停留、起降场地简单、覆盖面广阔的优点,是理想的空中平台,在预警探测、侦察监视、通信中继等军事和民用领域具有巨大的应用价值[2-3]。

飞艇的飞行工况与传统飞行器相比,具有一定的差异性,主要体现在以下几点:(1)飞艇推进系统满足飞艇垂直起飞和垂直着陆需求;(2)飞艇推进系统应能根据空中风向和风力的变化实时调整推力方向;(3)飞艇应能满足定点驻空要求。因此飞艇在留空时除采用舵面调整飞行姿态外,同时还需矢量推进系统进行空中姿态调整和飞行。实践证明,飞艇矢量推进机构应能满足推力方向0°~270°内连续可调。

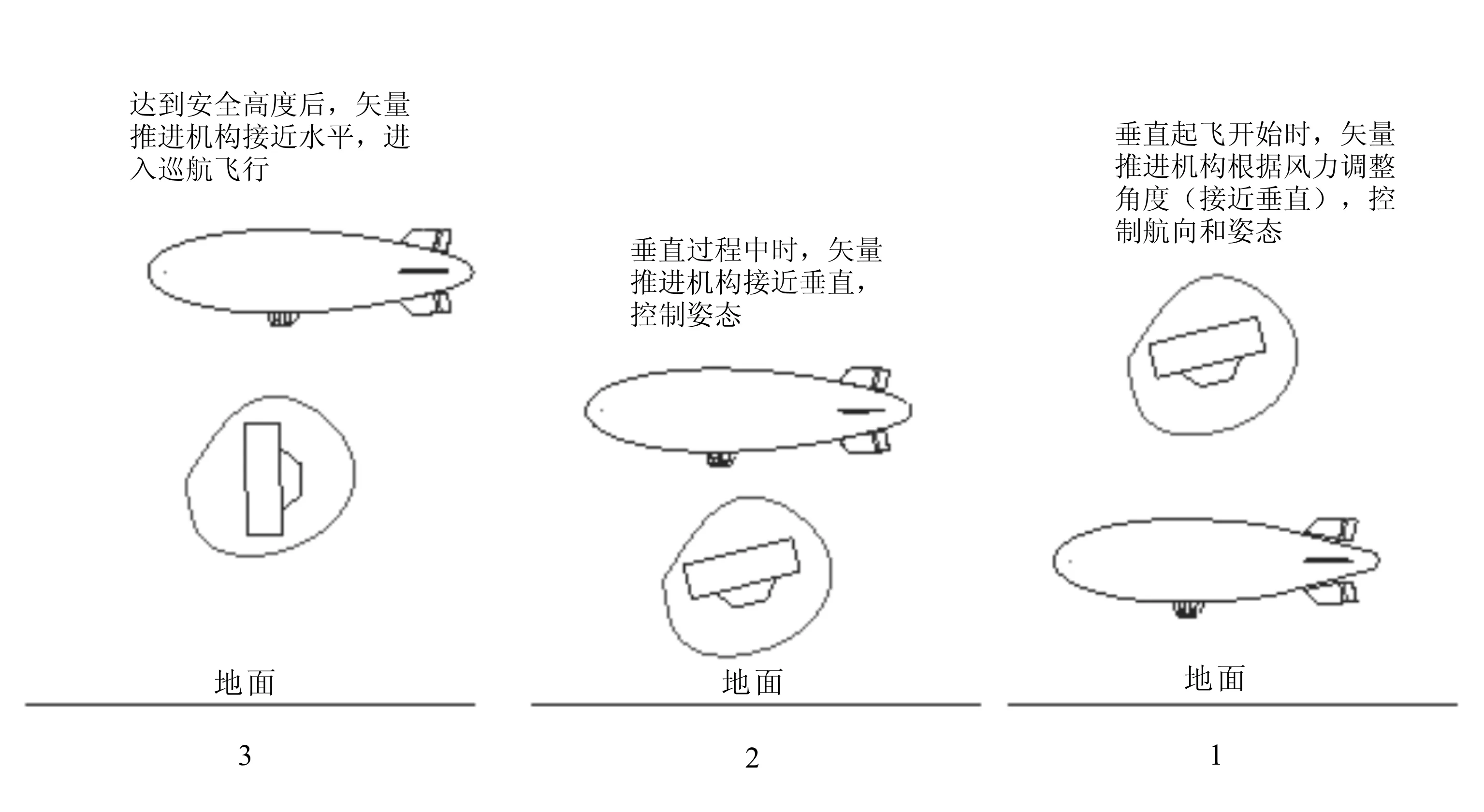

图1飞艇垂直起飞时操作流程图

图1为飞艇垂直起飞时操作流程图(圈内为不同阶段矢量推进机构设置角度示意图),主要分为三个阶段。第一阶段:在起飞开始时,通过观察风力大小,设置矢量推力机构角度产生向前推进的分量抵消风的阻力,控制飞艇垂直起飞的航向和姿态,使飞艇保持垂直起飞;第二阶段:在垂直上升阶段,矢量推进机构接近垂直,控制飞艇上升姿态使其垂直上升;第三阶段:当飞艇达到安全高度后,矢量推进机构接近水平,进入巡航飞行。图2为某飞艇垂直起飞时矢量推进状态实物图。飞艇垂直着陆操作流程与垂直起飞操作流程基本相同。由此可以看出,矢量推进控制是实现飞艇垂直起飞、着陆及定点驻空等姿态控制的关键技术。

图2 某飞艇垂直起飞时矢量推进状态

目前,矢量推进控制方式主要有改变喷管姿态或改变螺旋桨及发动机短舱姿态两种[4-5]。这两种矢量推进控制方式中,基于螺旋桨及发动机短舱姿态控制的模式,更适用于飞艇动力装置应用。但由于飞艇自身低速、低动态响应的特点,且其动力装置布局和艇身结构均较特殊,不可能直接使用固定翼飞机的矢量推进控制机构[6]。具有矢量推进控制的新型飞艇一般采用锥齿轮或涡轮蜗杆传动机构实现发动机短舱及螺旋桨姿态调整,如Zeppelin NT 07型飞艇、俄罗斯RosAeroSystems Au-30飞艇和美国YEZ-2A(Sentinel 5000)等飞艇。但是采用锥齿轮或涡轮蜗杆形式的矢量推进机构重量较大、制造精度和成本相对较高,无法满足现代飞艇轻量化、低成本的需求[7]。

针对飞艇轻量化、低成本的设计需求,本文利用链传动技术,结合某型号飞艇设计和应用中的需求,通过Pro/Engineer三维设计了一套双发双螺旋桨矢量推进机构,实现飞艇的垂直起降和姿态控制。

1 几何模型

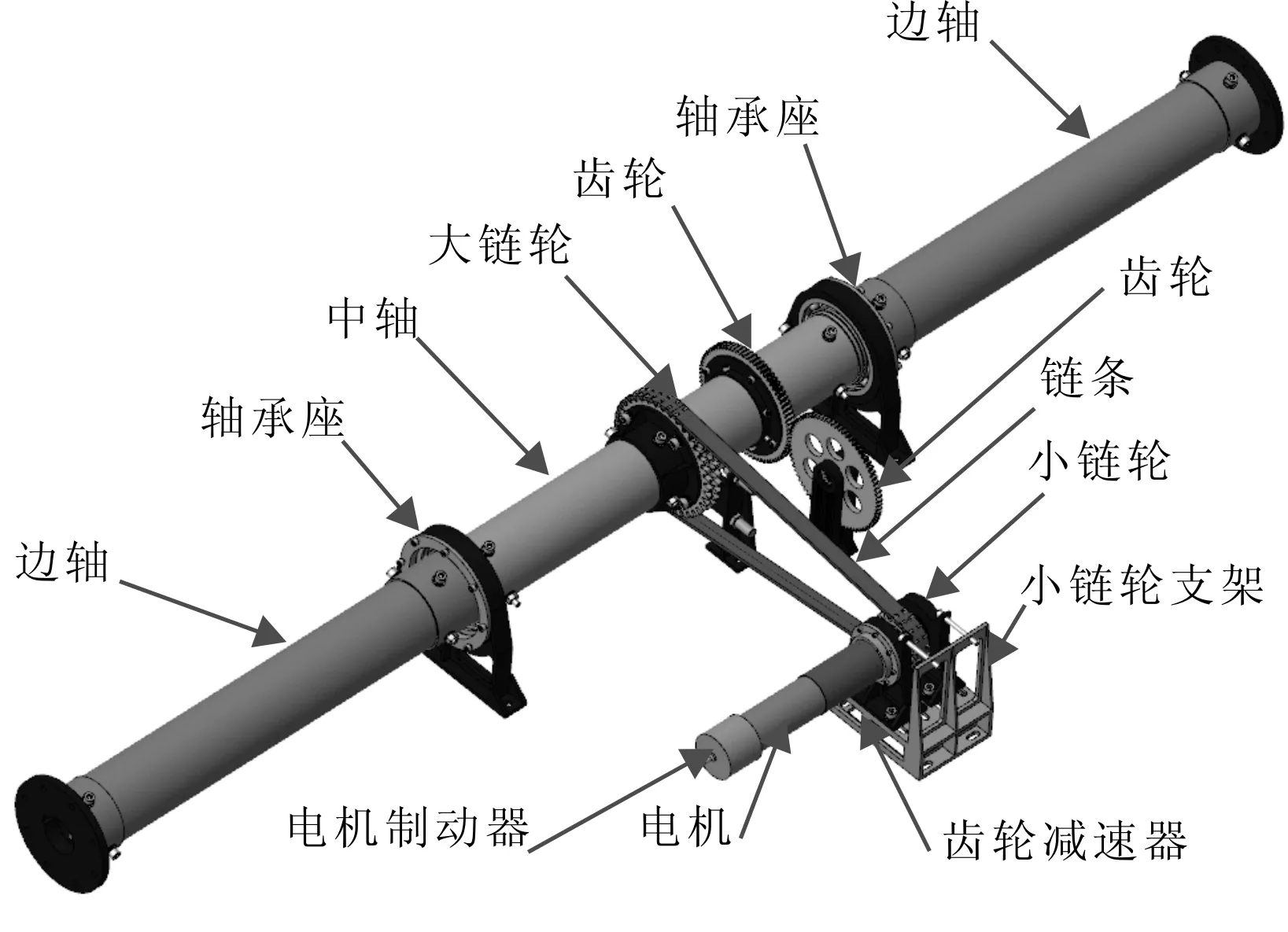

本文所研究飞艇的矢量推进机构由转向杆、转向电机、链轮减速机构、齿轮减速器和电机制动器等组成。

其中转向杆分为三段轴:一根中轴和两根边轴。中轴两端由滚动轴承支撑,边轴与中轴通过法兰连接,三段轴均采用空心管结构。大链轮通过法兰固定在中轴上,大小链轮之间通过链条传递转矩。大链轮一侧装有齿轮,齿轮与角度传感器的齿轮以1:1的传动比啮合,其作用是将转向杆的转角信息等比传递给角度传感器,实现对转向杆的位置信息反馈。因为此处齿轮并不传递载荷,出于对减重的考虑,齿轮选择树脂类塑料制造。小链轮通过短轴与齿轮减速器连接,转向电机、齿轮减速器、电机制动器连成一体,作为小链轮动作的动力源。飞艇矢量推进机构三维图如图3所示。

图3 飞艇矢量推进机构三维图

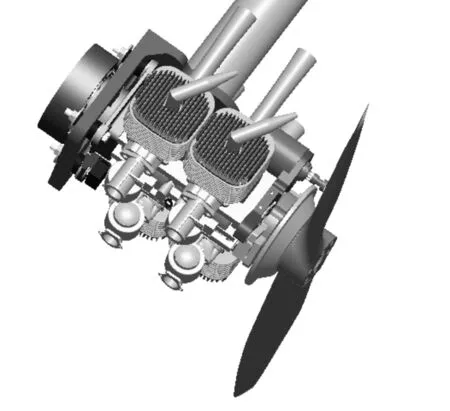

在动力传动系统中,发动机及其支撑结构尤为关键。其构成及位置如图4所示,主要包括发动机本体、电动机、螺旋桨、传动轴、发动机支撑框架等结构。

图4 发动机及其支撑结构

2 网格划分及边界条件

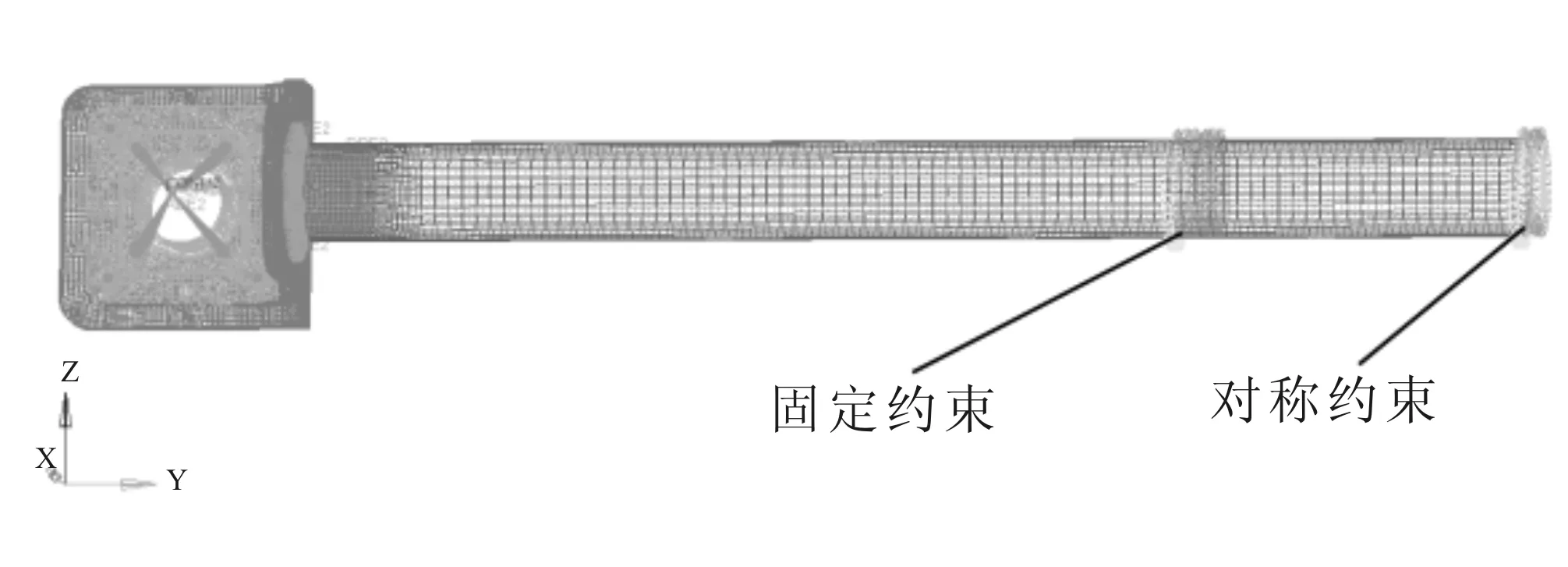

分别对发动机支撑系统和链传动系统进行有限元建模。发动机及其支撑系统的有限元模型如图5所示。考虑到计算成本,对模型进行了合理简化,整体采用1/2模型,其中传动轴采用壳单元建模,发动机支座、法兰等采用实体建模,发动机、螺旋桨等采用质量单元模拟。在约束设置方面,轴承座法兰采用螺栓约束,轴承支座支撑处采用固定约束,传动轴中部采用对称约束[8]。

图5 发动机及其支撑系统有限元模型

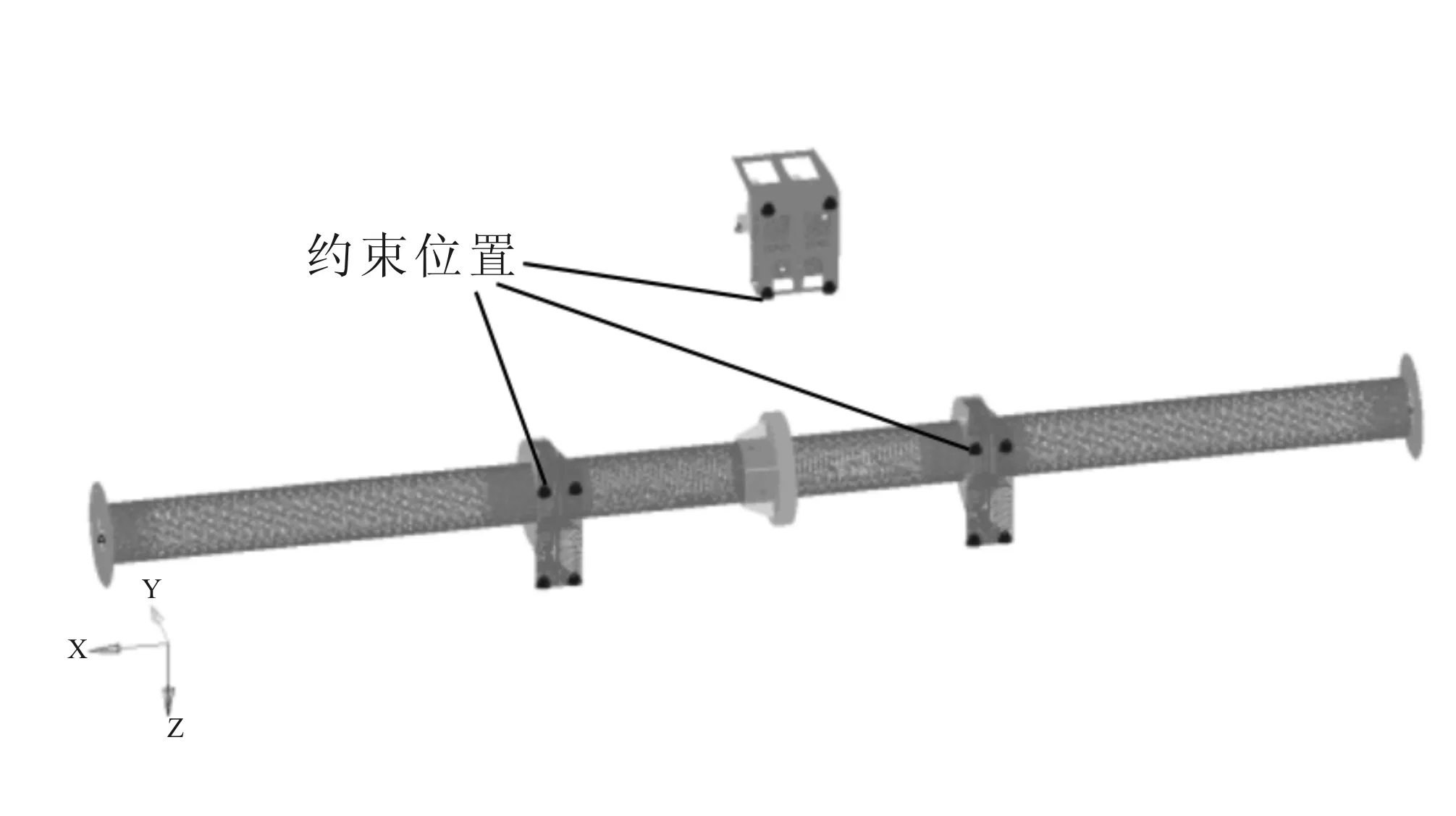

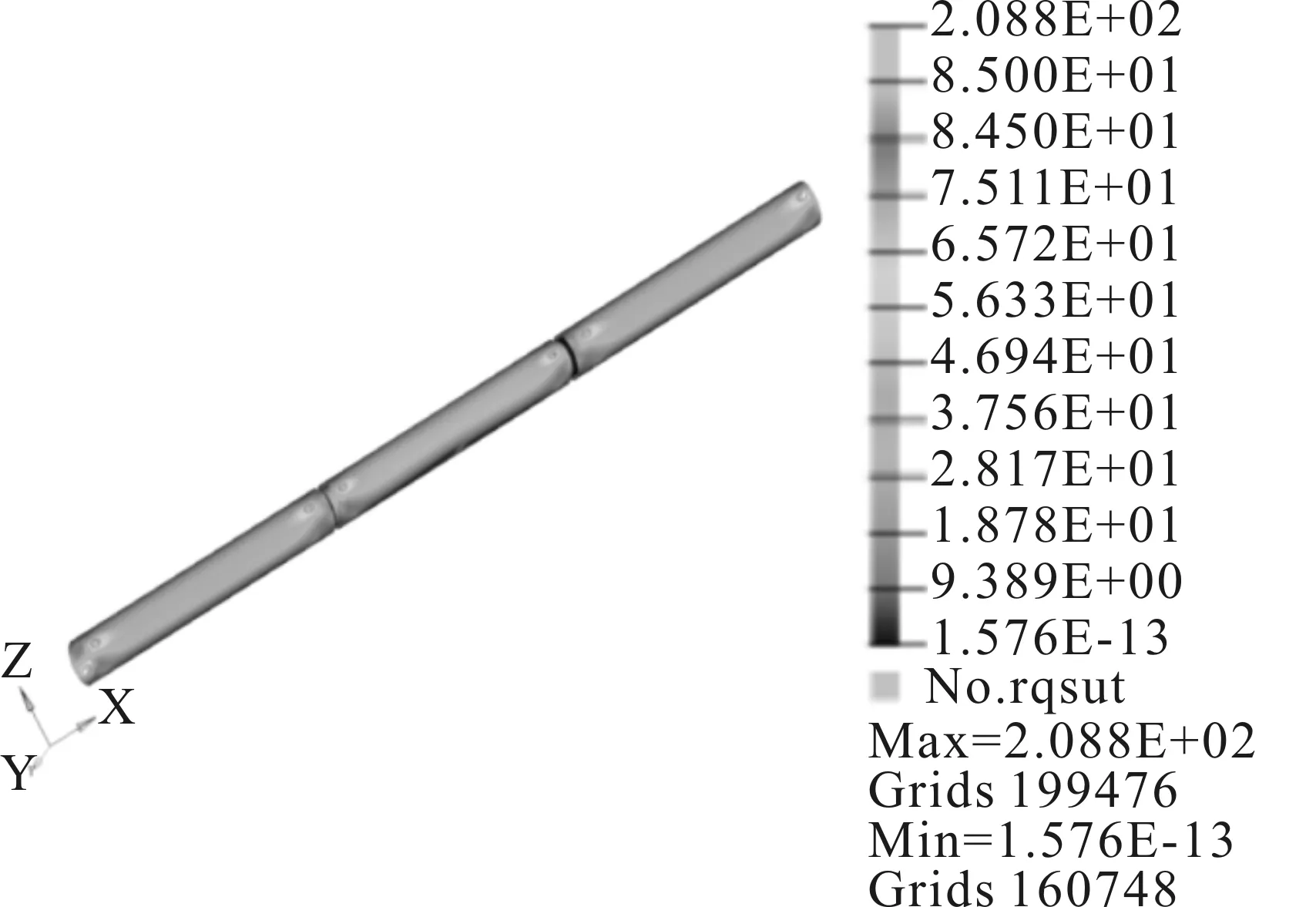

链传动结构模型中,主动轮和从动轮采用实体单元建模,支撑结构采用壳单元和实体单元结合的方式建模,传动轴采用壳单元建模[9]。利用HyperMesh软件建立的有限元模型如图6所示。

图6 传动轴结构有限元模型

从动轮和传动轴部分:轴承座框架螺栓安装处固定,传动轴端部法兰转动位移约束。主动轮及其支撑结构:支撑框架螺栓孔固定,传动轴端部转动位移约束。约束位置见图7中的标识区域。

图7 结构分析模型边界约束条件

3 材料属性及载荷工况

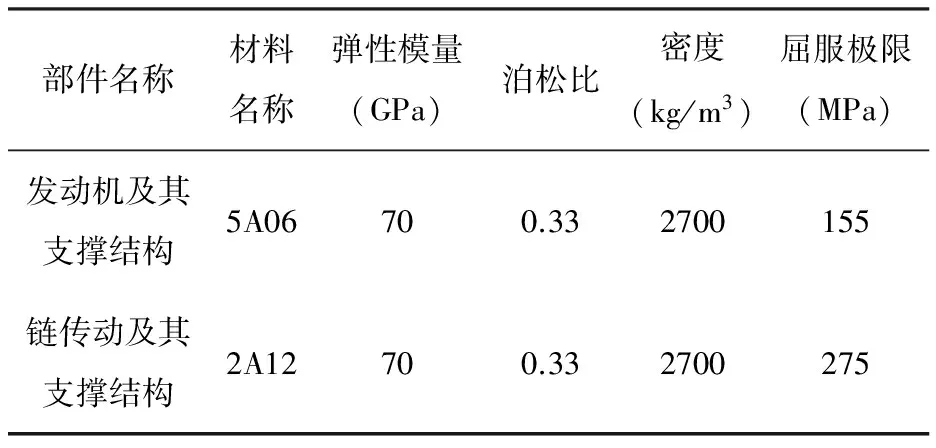

发动机及其支撑结构材料选用铝合金5A06,链传动及其支撑结构材料选用铝合金2A12,强度计算中使用的具体材料属性如表1所示。

表1 有限元模型中的材料力学属性

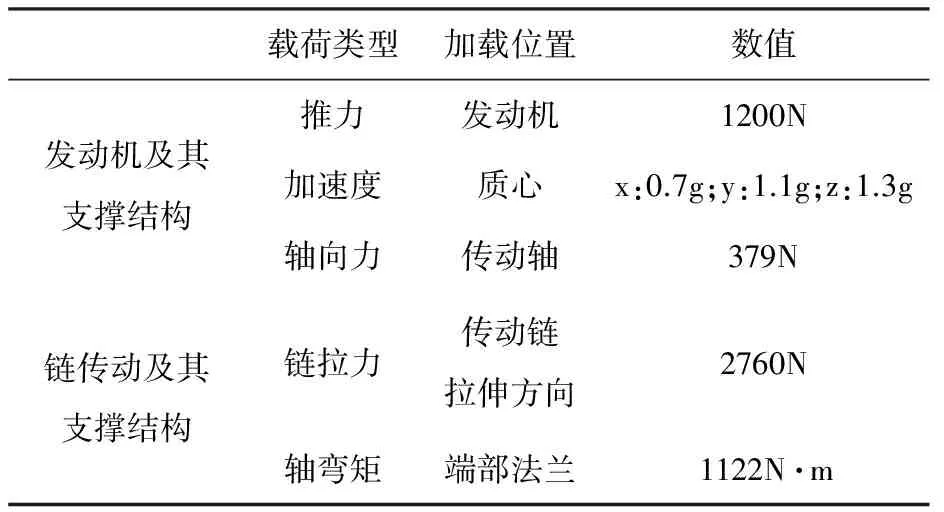

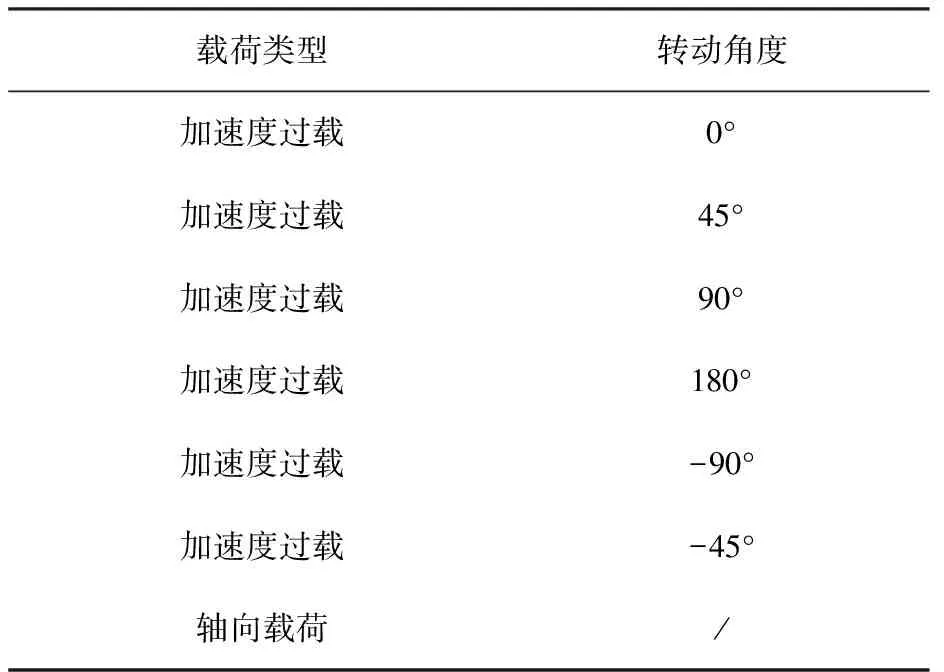

对于发动机以及链传动系统,在有限元计算中的载荷加载情况如表2所示。计算中还对发动机系统进行了多工况分析,分析工况如表3所示。

表2 有限元计算的载荷加载情况

表3 有限元计算的分析工况

4 计算结果分析

4.1 发动机及其支撑结构

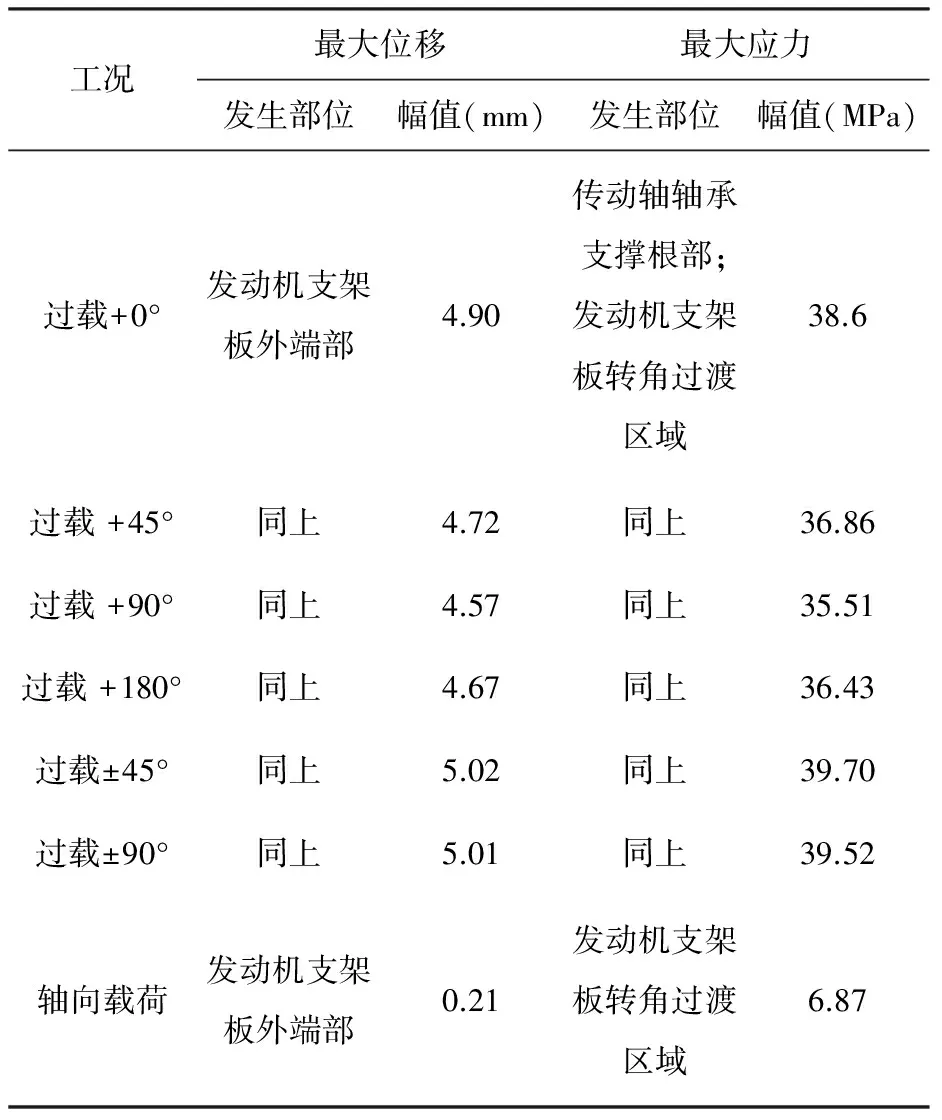

应用上文给出的强度分析方法,分别对发动机、链传动及其支撑结构进行强度校核,其中发动机及其支撑结构的计算结果如表4所示。

表4 发动机及其支撑结构在不同工况载荷下的有限元计算结果

(a)传动轴轴承支座结构应力

(b)传动轴应力

图8所示为发动机及其支撑系统应力分布。由表4和图8的计算结果可知,各工况下的变形量相对较小,满足刚度要求。发动机支撑结构应力水平较低,发动机支架板最大应力发生于加速度过载±45°工况下,即发动机推力方向倾斜向上时,最大应力幅值为39.7MPa,材料为5A06,屈服极限是155MPa,取安全系数为1.5,则安全裕度δ1为:

(1)

满足强度要求。

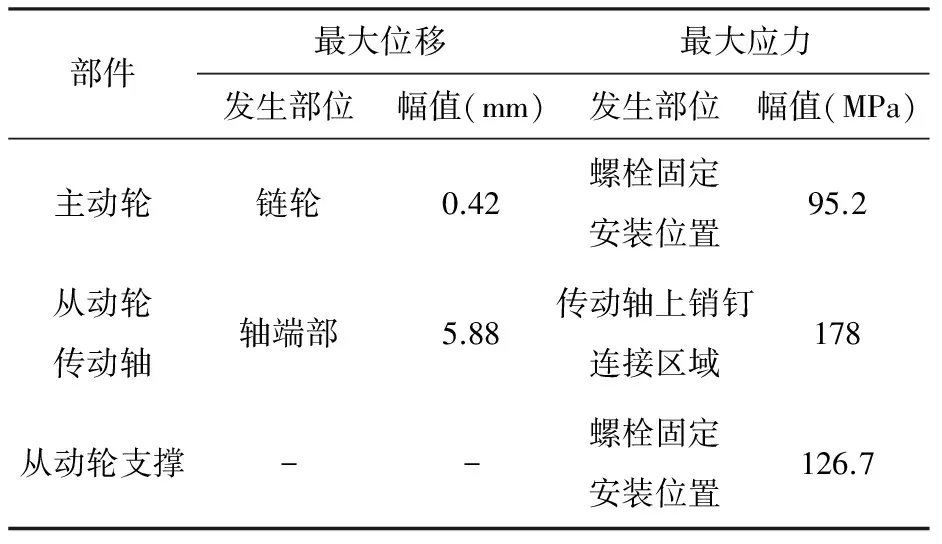

4.2 传动及其支撑结构

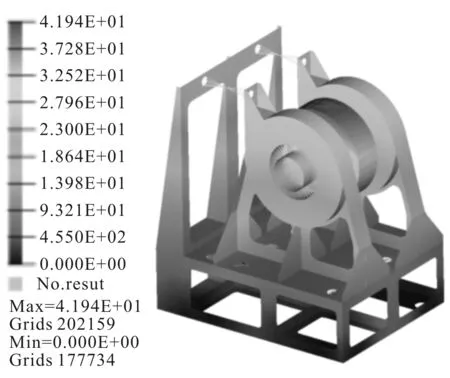

链传动及其支撑结构的计算结果如表5所示,图9给出了主动轮及其支撑结构的变形和应力。

表5 链传动及其支撑结构在不同工况载荷下的有限元计算结果

(a)整体变形

由表5和图9可知,传动轴应力最大值位于传动轴上销钉连接区域,为178MPa,材料为2A12,屈服极限是275MPa,取安全系数为1.5,则安全裕度δ2为:

(2)

传动轴在当前设计条件下满足1.5的安全系数,满足强度要求。

需要注意的是,本文的强度分析模型存在一定程度的假设,未考虑蜗轮蜗杆传动、轴承与转轴结构的间隙,材料特性、边界条件等不能在计算中进行完全真实的模拟,后续研究中需要对模型进行进一步完善。

5 结语

本文对某飞艇动力传动系统进行强度分析,采用Pro/E进行三维建模,基于Hypermesh进行结构有限元计算,对典型工况下发动机、链传动及其支承结构进行了强度分析,主要结论如下:

(1)各工况下主要结构的变形量相对较小,满足刚度要求;

(2)发动机支撑结构的最小安全裕度为1.6,满足强度要求,但强度裕度较大,可进一步减轻重量;传动轴的最小安全裕度为0.03,满足强度要求。

(3)本文提出的分析方法可以用于飞艇矢量推进机构的强度分析,为后续优化改进提供设计指导。

[1] 库利G A,吉勒特 J D.飞艇技术[M].王生,等,译.北京:科学出版社,2008:6-7.

[2] 陈宗基,张汝麟,张平,等.飞行器控制面临的机遇与挑战[J].2013,39(6):703-710.

[3] 刘传超,李翔.飞艇动力推进系统设计研究[J].科技展望,2017,27(8):102-103.

[4] 陶增元,李军俊.飞机推进系统关键技术——推力矢量技术[J].空军工程大学学报(自然科学版),2000,1(2):86-90.

[5] 靳宝林,朱明俊.航空发动机推力矢量技术发展趋势分析[J].航空发动机,1997,23(1):44-49,33.

[6] 彭桂林,陈利.现代常规飞艇动力推进技术概述[J].航空科学技术,2008,19(1):6-10.

[7] 陈伟,吴晓燕,唐意东.推力矢量控制技术在临近空间飞行器上的应用[J].飞航导弹,2013(5):64-70.

[8] 钟杰华,卢琦,李晶.某飞行器电池支架结构设计及强度分析[J].机械工程师,2017(7):31-33.

[9] 李楚琳,张胜兰,冯樱,等.HyperWorks分析应用实例[M].北京:机械工业出版社, 2008:68-72.