新型高机动雷达天线架撤机构的研制

,,

(1.安徽四创电子股份有限公司,安徽 合肥 230088;2.中国电子科技集团第三十八研究所,安徽 合肥 230088)

0 引言

高机动雷达是随现代局部战争的需求应运而生的战场低空监视雷达,一般通过快速架撤机构将天线架设到一定高度来克服强地杂波和低空障碍物,增加其作用距离和范围,提高战场生存能力。

传统的基于平行四连杆式的门架式举升机构[1]和基于平面多连杆的折叠式举升机构[2],受架设高度与架设重量以及架设高度与机动性的互相制约,不能满足新体制高机动雷达的架撤需求。在此,研制了一种基于两级并联机构串联,多液压油缸协调动作、多连杆折叠运动原理的新型雷达天线架撤机构。

1 设计要求

某新体制高机动低空监视雷达,采用有源全数字相控阵体制天线,高度集成大密度辐射单元、数字阵列模块、电源、液冷等设备于一体,天线头(包括天线、天线俯仰机构与天线座)总重量约2 500 Kg,要求将天线头快速架设至不低于15 m,架撤时间小于5 min,雷达工作时天线头晃动量小于4′,满足多种运输方式兼容。

2 机构设计

2.1 机构组成

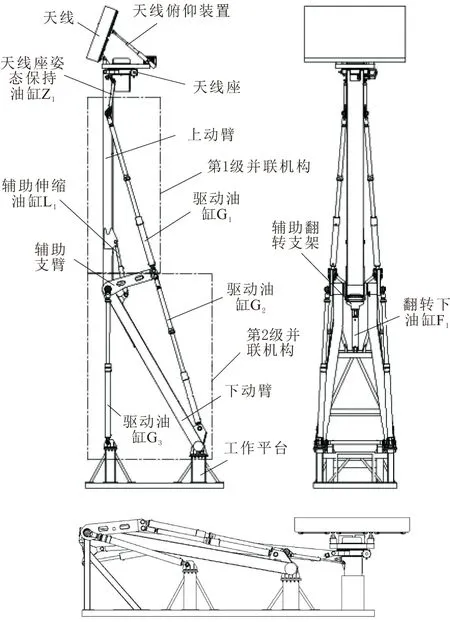

为了满足架撤机构的设计要求,提高架撤机构的展收压缩比,降低在雷达整机中的空间占比,设计了一种基于两级并联机构串联而成的少自由度串并联机构,如图1所示。架撤机构主要由工作平台、驱动油缸G3、下动臂、驱动油缸G2、辅助翻转支架、翻转下油缸F1、辅助支臂、辅助伸缩油缸L1、驱动油缸G1、上动臂、天线座姿态保持油缸Z1、天线座、天线俯仰装置、天线以及伺服液压系统、编码器及连接线缆等组成。其中,天线、天线俯仰装置和天线座构成天线头。

图1 新型雷达天线架撤机构构型

2.2 工作原理

该架撤机构运用多液压缸协调动作、多连杆折叠运动原理,通过两级并联机构中的多个液压油缸协调驱动上、下动臂完成架设步骤实现雷达天线头从运输状态到工作状态的姿态转换。在架设过程中,伺服控制系统通过设置在上、下动臂各关节处的角度编码器,对天线头水平状态进行实时监控,并对各液压油缸进行协调驱动控制,完成整个架设动作。

雷达天线架设至15 m高处,天线需以一定的转速旋转扫描,架撤机构必须能够提供稳定可靠的支撑作用。因此,驱动油缸Gi(i=1, 2, 3)的3组油缸具备末端机械自锁功能,即在最大行程位置,活塞杆和缸筒可通过内部机械锁紧形成支撑连杆,使架撤机构形成稳定的塔式支撑结构,大幅提高了天线头在离地15 m高的工作稳定性,空间多连杆构型也保证了自身结构的刚性。

3 关键技术

3.1 高展收压缩比空间折叠机构

新体制高机动低空监视雷达对架设高度和运输兼容性均有较高的要求,但二者又互相制约,给结构设计带来了严峻的挑战。应用全新的设计思想,采用两级并联机构串联的折叠式臂架,展开后能够实现较大的架设高度;撤收后上动臂完全收拢于下动臂内,运输高度方向占用尺寸小,即展收压缩比大,解决了架设高度与运输兼容性的矛盾。同时,将多组举升油缸沿臂架对称向内侧斜置,展开后形成空间稳定结构,增大了机构的横向支撑跨距,利于架撤机构的结构刚性和抗风稳定性。

3.2 多油缸运动协调智能化控制

架撤机构分步工作时,多组油缸既有主动与随动,又有独立与协调驱动,是复杂的空间机构运动,控制精度要求高。液压系统选用电液比例流量阀、截止型换向阀等高精度控制元件;伺服系统采用基于旋转编码器、水平传感器以及比例放大模块等多种检测元件反馈的PCC分时多任务控制技术。实现了架撤机构多油缸协调运动的智能化控制,架撤过程中各动作执行软件相互联锁,提高了系统控制精度与安全性。

3.3 光电液一体化融合设计

架撤机构在雷达系统中起到了承上启下的作用,不仅承担了天线的架撤任务,而且还是数字阵列雷达光纤、电源、液冷及液压传输装置寄生的载体。在不影响架撤机构性能的前提下,利用上、下动臂与转轴的内部空间,将光纤、电缆、液压油管及液冷水管一体化融合设计,各旋转关节处选用高可靠旋转接头进行过渡,实现了光电液的可靠传输,使得管线得到了良好的防护,机构的外形也美观整齐。

4 力学分析

4.1 动力学仿真分析

利用ADAMS(机械系统动力学自动分析软件)对架撤机构的整个架设过程进行动力学仿真分析,优化架设过程中的各个环节受力情况,验证机构运动规划的正确性,为钢结构、液压系统及伺服控制设计提供了基础。

4.1.1 分析模型

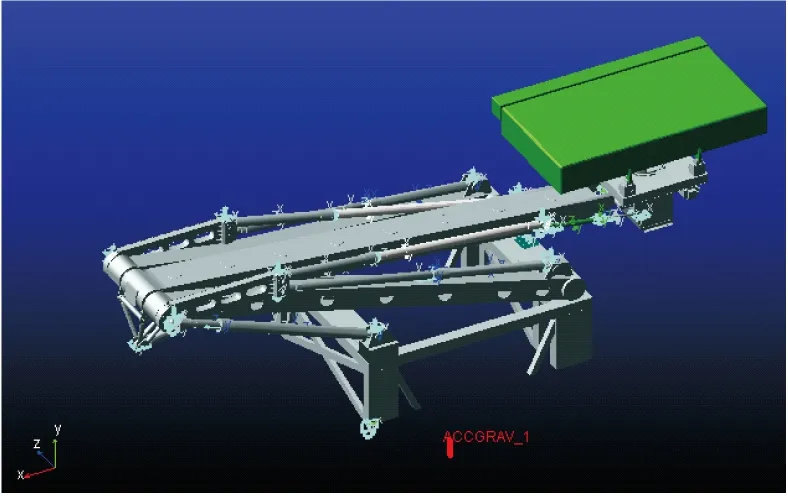

将定义好材质的机构三维模型导入ADAMS后,添加各构件之间的约束关系与驱动,建立了如图2所示的动力学仿真模型。为了使运动构件的速度和加速度变化连续平滑,且避免加速度突变,给定动作部件在相应工况下的动作采用摆线运动规律曲线[3]输入进行运动规划,计算其他部件的运动规律、各组液压缸的驱动力曲线以及重要连接零部件运动过程中受力的动态变化等。

图2 架撤机构动力学分析模型

4.1.2 分析结果

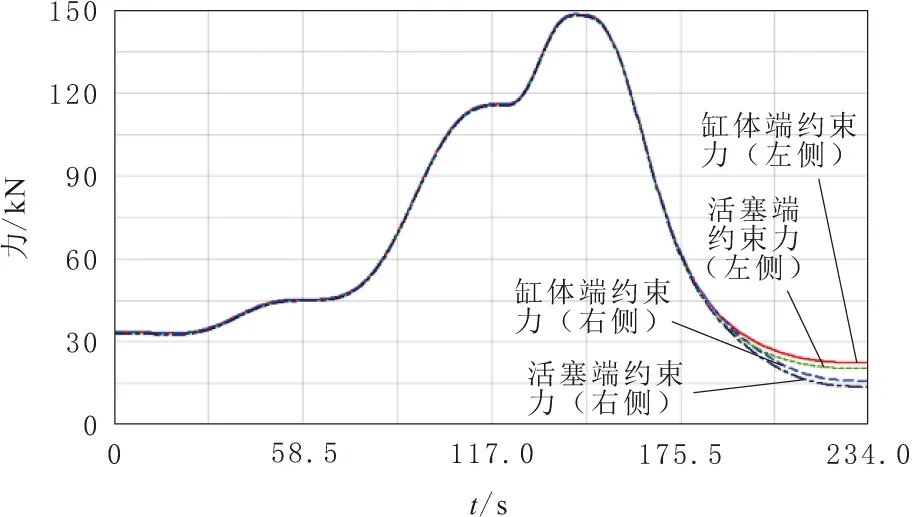

机构架撤由多组油缸多个步骤分时有序驱动,这里以其中一组主驱动油缸G3的分析结果为例,介绍动力学分析结果。第二级并联机构架设过程中驱动油缸G3最大推力为146 kN,最大行程1 797 mm,此类分析结果可给伺服控制、油缸结构设计及液压系统参数设置提供有益的理论参考。

图3为架设过程中G3油缸铰点受力的变化曲线,反映了支撑G3油缸结构的受力情况,可为架撤机构的结构静力学分析提供载荷条件。

图3 架设过程中G3油缸铰点受力的变化曲线

根据上述动力学分析方法,可以得出架设过程中,所有驱动油缸铰点受力情况。在各驱动油缸对应机构架设状态的最大受力点,进行校核和优化,可使机构结构在各种工作状态下均具有足够的承载能力。

4.2 有限元分析计算

架撤机构的结构不仅要能够承受架设过程中驱动油缸的负载作用,而且要保证雷达工作时,在风载荷作用下天线头部的晃动量小于4′。因此,机构上、下动臂等钢结构设计时,采用960 MPa级的高强度钢板拼焊而成的箱型臂架结构,使机构整体具有足够的刚强度,同时也减轻了系统重量。

4.2.1 分析模型

根据图1建立机构架设状态下的有限元模型进行分析,如图4所示。假设天线头旋转部分已进行动平衡,模型中机械自锁后的支撑油缸均采用杆单元,薄钢板采用壳单元,天线质量等效为集中质量,将各部位风载荷按力矩平衡进行等效叠加,施加在天线头质心处,其数值按如下方式确定[4]:

F风=CxqA

Cx为风力系数,根据风洞试验取最大数值Cx=1.41;F风为风载荷;A为结构迎风面积;q为动压头,q=v2/16,v为风速。

此外,在所有销轴连接处均放开刚性连接的一个旋转自由度。

图4 举升机构有限元分析模型

4.2.2 分析结果

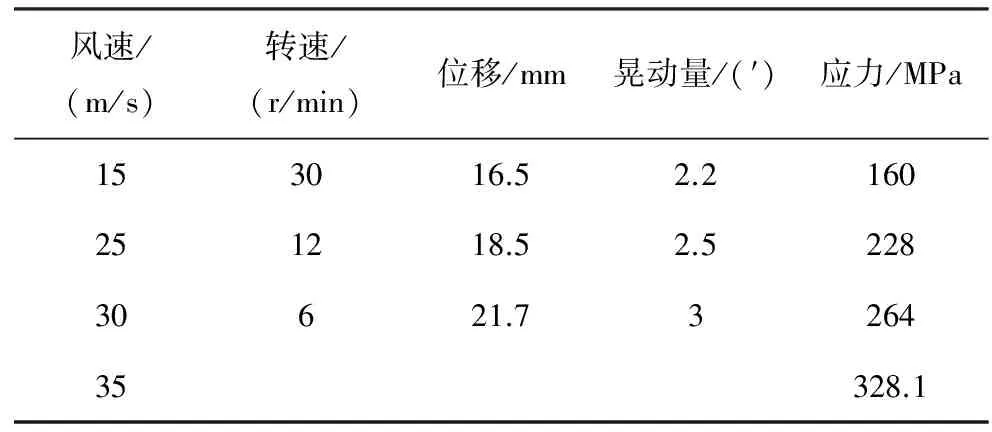

表1给出了该架撤机构在天线不同转速和风速等级下的位移、晃动量和应力,表明天线头经动平衡后,架撤机构在风速和转速作用下,晃动量满足指标要求,架撤机构钢结构材料选用960 MPa级的高强度钢板,结构应力有较大的余量,足以应对极端环境条件载荷。

表1 不同工况下应力、变形及晃动量计算结果

5 试验验证

为了验证设计分析的准确性,架撤机构实物总装后,进行了模拟加载试验,并与分析结果进行了比较。测试方法采用常见的应力应变电测法[5],将应变片贴在主要受力结构件及重点关注的部位。

5.1 模拟天线头加载架撤试验

采用模拟天线头重量逐级加载的方式,验证空间连杆机构在负载情况下架设/撤收运动轨迹规划的正确性。如图5所示,取500 kg间隔为一档,逐级在天线座转盘上加载500,1 000,1 500,2 000,2 500 kg共5组,每组加载分别进行3次架设、撤收流程,检查架撤机构的动作与控制是否正常,记录架设到位和撤收到位时,机构受力关注部位的测试结果。

图5 模拟天线头加载架撤试验

试验结果表明:各级负载下,架撤机构的动作和控制均与设计、仿真的多油缸协调运动规划一致,上、下动臂的受力关注部位应力测试结果在设计允许的范围内,满足设计要求。

5.2 模拟风负载加载试验

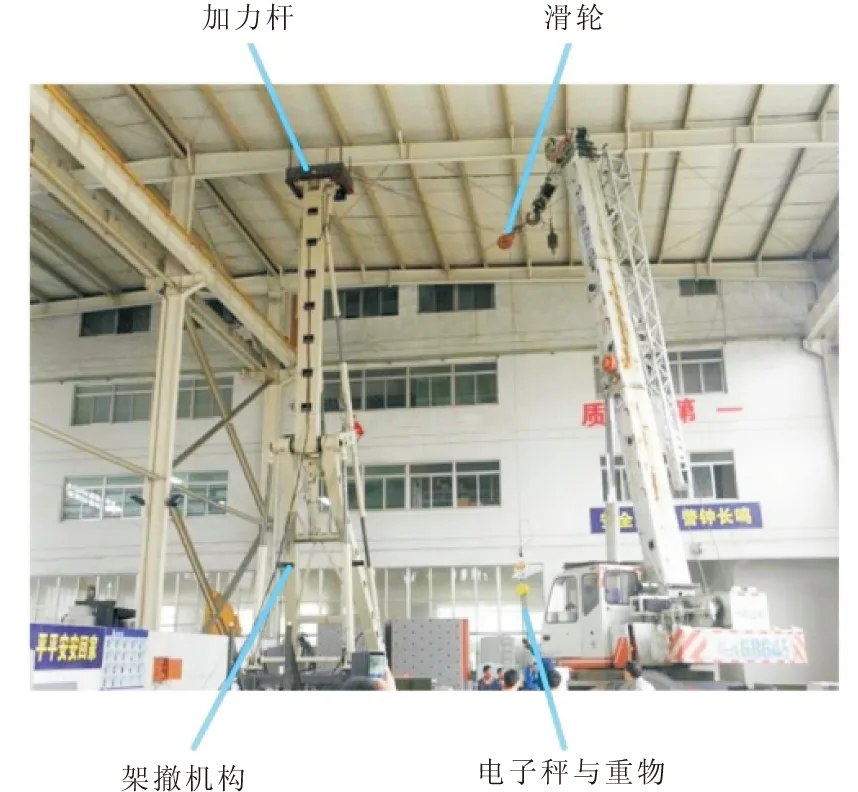

风载荷是雷达工作时架撤机构主要承受的负载之一,其带来的的天线晃动是影响雷达性能指标的重要因素。如图6所示,本试验采用模拟风载荷的形式,架撤机构处于工作状态,将该力施加到转盘的加力杆工装上模拟实际风载荷,通过施加不同重量的重物模拟不同风速大小对应的风载荷。依据理论分析中架撤机构应力分析结果,测试架撤机构上、下动臂应力分布区域的应力,并与计算结果互相比对。

图6 模拟风载荷试验

试验结果表明:钢结构件最大应力位于下动臂根部与平台支撑连接处,最大应力值为301 MPa,其测量值与理论结果有一定差异,原因是理论分析取值为应力集中点峰值,实际设计中在应力集中处增加了筋板,分散了集中应力,经过多次反复测试,结果稳定一致,强度安全系数>2,因此满足安全使用要求。

6 结束语

本文结合某新体制高机动雷达天线架撤机构的研制,从机构设计、关键技术、力学仿真分析以及试验验证等方面进行了阐述,对基于多液压缸协调动作、多连杆折叠运动原理的雷达天线架撤机构做了较为详细的设计分析和验证,实现了雷达天线的快速架设/撤收及高机动性设计。经试验与使用表明,本系统的综合指标满足总体设计要求,现已成功应用于某型号产品。

[1] 房景仕,张根烜,王晨晨. 一种车载高机动雷达结构总体设计[J]. 电子机械工程,2017,33(4):6-9.

[2] Thanholm J, Hultgren T. Distributed hydraulic system in radar systems-A study of the possibilities for distributed hydraulics in Giraffe AMB[D]. Sweden:Chalmers University of Technology, 2011.

[3] 庄鹏,姚正秋. 基于摆线运动规律的悬索并联机器人轨迹规划[J]. 机械设计,2006,23(9):21-24.

[4] 张润达,戚仁欣,张树雄,等. 雷达结构与工艺.下册[M]. 北京:电子工业出版社,2007.

[5] 郝晓剑. 动态测试技术与应用[M]. 北京:电子工业出版社,2013.