基于多代理的高精度冷拔管制造工艺智能化改进

,,

(1.南京航空航天大学机电学院,江苏 南京 210016;2.常熟无缝钢管有限公司,江苏 苏州 215524)

0 引言

近年来,我国的工业迅速发展,国内对无缝钢管的需求也迅速增长,无缝钢管的生产工艺控制是影响钢管质量的决定性因素。

随着计算机技术以及现代工业的发展,智能制造的方式已经成为现代工业生产的一个主流。在智能制造中,通常将一个能够与外界环境进行信息交互,并且能够与其他物理或逻辑实体进行“交流”的单元,称为一个Agent[1](代理)。在工业生产中,通过多个代理共同协作,完成生产任务,称为多代理系统(MAS)。在以智能制造的方式进行生产时,需要对物料进行实时的跟踪,物联网技术[2]被广泛地应用于智能制造的生产过程之中。通过物联网能够对物料进行实时的跟踪、定位,实现对生产过程实时的监控,对整个生产作业进行智能管理。

早在20世纪末期,就已经对“智能制造”进行了深入研究,取得了一定的进展。Lemous等研究了智能系统在机器人装配过程中的应用[3]。Gausemeier等人在智能制造网络通信方面进行了一定的研究[4]。在对多智能体的研究方面,建立了多种生产控制系统的模型,并且在企业信息控制、车间控制和智能焊接等方面有着广泛的应用[5-7]。并且基于物联网的智能系统也得到重视,被应用于柔性的输送系统、生产信息的传递等[8-10]。在此,研究基于多代理的无缝钢管高精度冷拔的智能制造。传统的冷拔生产主要在生产进行完之后进行检测,对生产过程中工艺的检测较为缺乏,并且几乎没有对物料进行跟踪,物料的管理较为混乱,对生产信息的获取不够及时,人为因素在生产过程中有着很大的影响,在现今日益激烈的市场竞争的环境条件下,处于劣势地位。相比于传统的生产方式,智能制造的条件下可以有效地减少甚至克服这些不利因素。

在此,根据某无缝钢管有限公司的高精度冷拔工艺,在原有的生产工艺路线上进行智能化改造,设计了一个智能化的检测系统,部分实现了高精度冷拔管生产过程的智能化。

1 智能制造中的物料跟踪与工艺参数检测

要想使生产过程智能化,对生产过程进行实时的检测,就需要对物料进行跟踪,给物料贴上“标签”,并且将生产的各个环节设计为一个代理,能够识别物料上的标签。各个代理与总控中心可以进行信息交互,相互间进行协调,共同完成生产作业。

1.1 对物料的跟踪

物料的跟踪,给物料贴上一个标签,该标签内含有该物料独有的编码,可以通过该编码查找到该物料的详细信息,而这个标签可以成为智能物件[8],从而判断需要对物料进行何种生产工艺,并且实现对物料运输和产品仓库的智能管理。

1.2 对工艺参数的检测

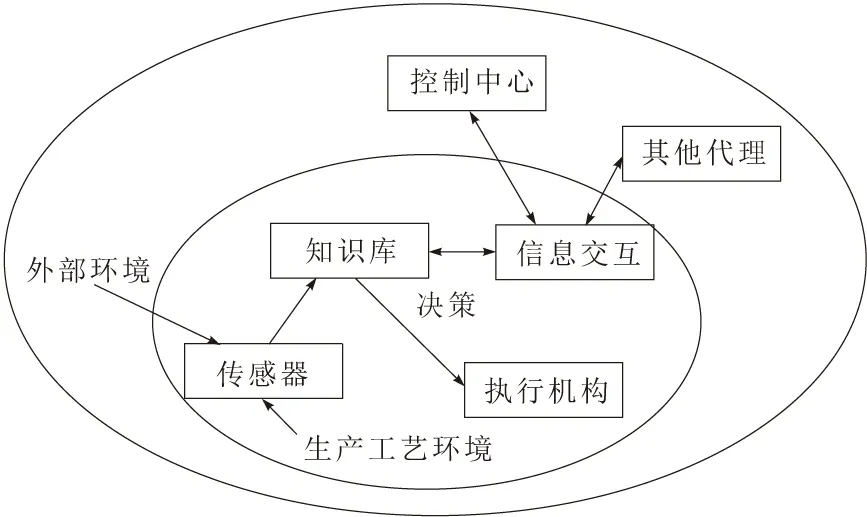

在生产工艺控制过程中,可把各个生产部分设计成一个代理,对生产过程进行通信、感知,并且具有执行以及决策等功能。代理拥有自己的知识库,通过对外界信息的感知以及交流进行决策,并控制执行机构进行相关的生产作业。代理结构如图1所示。

进行生产作业时,每一个代理是一个独立的个体,在明确工作任务后,能够独立完成自身的生产任务;而在整个生产环境下,它又是一个分支,通过生产信息的传递和控制器的协调,与其他代理共同完成生产任务,控制中心依赖各个代理的信息来调度物料运输以及整个生产线的生产作业。

图1 代理结构

2 高精度冷拔钢管生产工艺的智能化改进

在高精度冷拔管生产过程中,对于各个工艺采用ARM9系列的芯片作为控制器,通过对其串口/并口操作,依赖于生产车间的现场总线,使其实现工业生产设备之间以及与上位机的通信功能。

在进行高精度冷拔管生产时,各传感器等设备采集到的信号传递给相应的代理控制器,控制器根据这些信号来控制生产过程,或者与其他控制器或上位机进行信息的交互,共同完成生产过程的控制。

2.1 高精度冷拔钢管的工艺路线

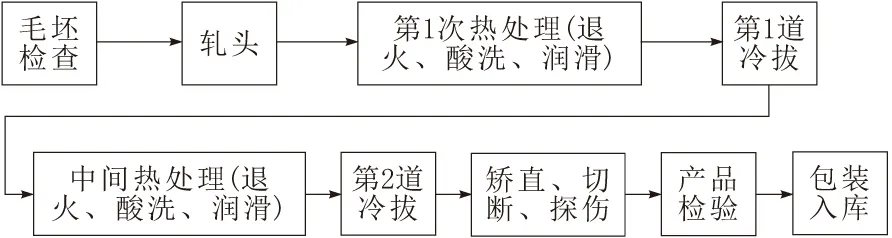

高精度冷拔的工艺如图2所示。

图2 高精度冷拔工艺流程

生产时需要对物料进行追踪,考虑到退火等工艺对标签的影响,将物料的追踪分为4个部分:将轧头之后并且合格的钢管放在仓库的半成品区A;将进行第1道冷拔工艺后并且合格的钢管放在仓库的半成品区B;将进行第2道冷拔工艺后并且合格的钢管放在仓库的半成品区C;最后将生产出的合格产品放入产品仓库。在每一部分内对物料进行跟踪,实时监测物料的状态,就可以实现生产工艺的分段管理,通过计算各个阶段产品的合格率,出现问题时可以更准确地发现错误地点,及时进行修正。

高精度冷拔钢管的主要工作有:退火;酸洗、润滑;冷拔;产品检测。因此,可以将整个生产线的控制分为4个代理。各部分能够自主独立地完成自身的生产工艺,并且具备信息交互的能力,生产工艺中其余的部分由总控制中心来统一调度。

2.2 检测信号的处理

物料跟踪选择使用RFID标签,在进行加工之前,预先在RFID标签内填入钢管的信息,并预置钢管所需要进行的生产工艺以及工艺参数要求,标签中的信息在通过每一道工艺时会根据生产情况进行更新。由于钢管的生产工艺是按照一定顺序进行生产的,可以在RFID内设置相关信息来控制生产工艺的正确进行,主控制中心通过读取该信息,向物料运输系统发出指令,控制钢管的物料运输,而各个生产工艺的控制器通过读取标签内的信息,来进一步判断是否应该进行本工艺。

选用非接触式传感器来实现生产过程的信息采集,传感器收集到相关信息后会触发1个信号,信号处理设备收集到信号后对该信号进行必要的处理,然后传递给执行机构,同时传感器对执行机构进行检测,将信号传给信号处理设备,形成反馈回路。

2.3 对退火过程的检测

需要进行退火的钢管有2种:一种是已经进行完轧头工作,等待退火工作的钢管,在半成品区A;另一种是已经经过1次冷拔之后的钢管,被放在半成品区B。2种物料内标签的信息是不同的,物料运输系统通过读取标签内的信息来判断物料来源,据此将钢管运输到相应的退火炉进行退火工作。退火炉也会读取标签内的信息,经过退火部分控制器的确定,判断是否进行退火工作。

2.3.1 退火检测方案设计

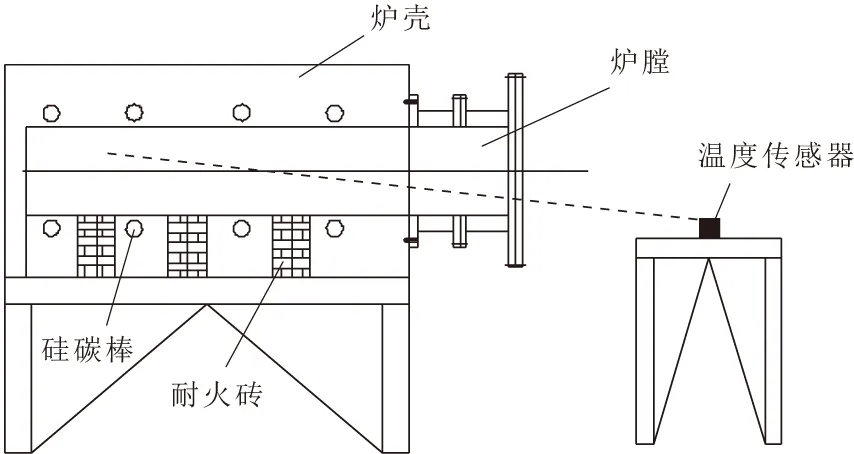

为了消除加工硬化等因素的影响,钢管在冷拔前都需要进行退火,退火时需要保证退火温度在一定的范围内,而且必须保证退火时间。对退火过程温度检测如图3所示。

图3 退火温度测量

使用非接触式温度传感器测量退火炉内部温度,将温度信息传递给控制该工艺的控制器。控制器内存有预先制定的温度范围,通过与传感器采集到的温度相比较,来确定对退火炉的控制指令,并且退火炉内设有定时器,定时器设置了需要进行退火的时间,在进行完一次退火之后能够进行重置,当钢管进入退火炉时进行计时,以保证钢管的退火时间。

退火之后给钢管打上标签,记录下钢管已经完成的工艺等信息,并传递到总控制中心,可以通过此信息来判断下一步工艺,并且后续工艺可以通过该信息来判断到达的钢管是否可以进行该工艺。

2.3.2 退火信号的处理

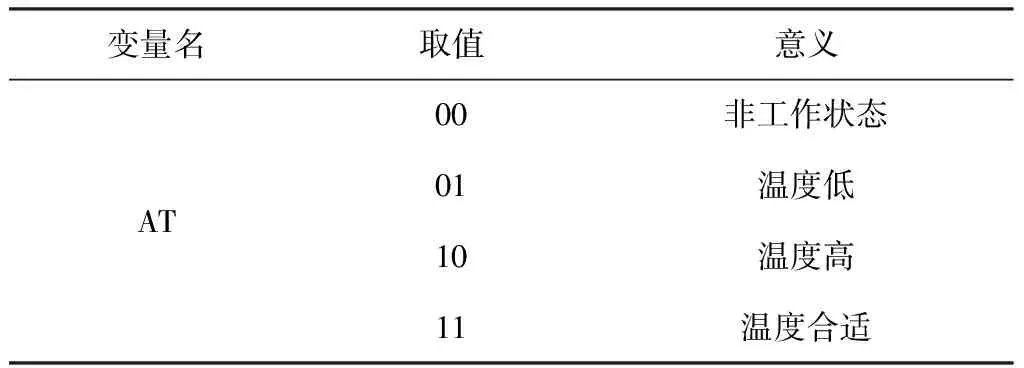

退火过程需要使用2个传感器,一个用于检测退火炉温度的温度传感器,另一个用于检测钢管进入/退出退火炉的计数传感器。退火炉的工作状态变量定义如表1所示。

表1 退火炉状态变量

在控制器内设置变量AT为退火温度控制变量,使用两位来表示退火炉的4种工作状态。温度传感器检测退火炉内部状态,将信号上传到控制器,预先控制器每过1个时间T采集1次这个信号,根据这个信号给AT赋值,再根据AT的值,控制器给退火炉以及物料运输系统发出信号,控制其工作。

当物料运输系统将钢管输送进入退火炉时,将有1个传感器检测到该信息,此时会向控制器发出1个脉冲,控制器内预先设有计时器,此时计时器开始工作,当计时时间到时,控制器向物料运输系统发出信号,将钢管从退火炉内取出,同时传感器检测到该信号,并对控制器发出1个信号,使计时器重置,等待下一次操作进行。退火流程如图4所示。

图4 退火工艺流程

当控制器读取到钢管标签内的信息,控制器会去读取温度传感器和计数传感器的信号,来判断当前的生产条件和信息。当符合当前工作要求时,物料运输系统将钢管送入退火炉,同时计数传感器发送1个信号给退火炉控制器,退火炉正在工作,该信号也会传入总控制器控制该部分物料运输装置进入等待状态。当退火工作完成,钢管退出退火炉,计数传感器给出信号,表示退火炉进入等待状态,下一批次钢管可以进入退火炉。整个退火期间,温度传感器每隔10 s以中断方式向控制器发出信号,监测退火炉内部温度。

退火过程进行完之后,将该批次钢管打包,向标签内添加内容,表示其已经退火完成,并且物料运输系统根据标签内的信息判断下一步工序,将钢管运输到相应的地方。

2.4 对磷化皂化槽及酸洗槽的检测

在冷拔工艺中,二次退火过程之后都需要进行磷化皂化和酸洗的处理,需要进行该工艺的2类钢管原材料标签内部的信息是不同的,生产系统就是根据这个信息来区分这2类钢管,从物料运输系统将其运输到相应的液体槽中进行相应的处理。

2.4.1 磷化皂化及酸洗检测方案设计

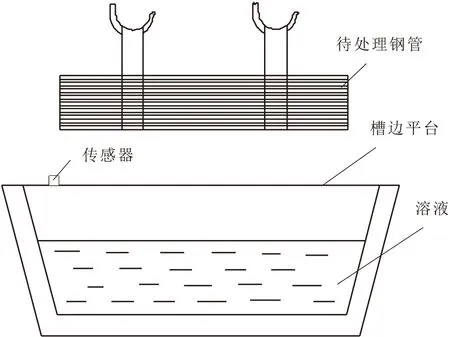

钢管在冷拔之前需要进行磷化、皂化以及酸洗,这可以使钢管表面覆上一层磷化膜,减小钢管冷拔时的摩擦力,而这些溶液在对一定批次的钢管作用之后,溶液的浓度就不能够达到要求,需要进行定期的更换。所以在槽上安装传感器用来测量钢管进行该工艺的时间,并且记录进行该工艺钢管的数量作为仓库的信息管理,如图5所示。

图5 磷化、皂化以及酸洗示意

同时,总控制中心也能够发出信息,告诉磷化、皂化以及酸洗的控制器需要进行该工艺的钢管数量,可以计算出需要更换几次溶液。当需要更换溶液时,控制器向工作人员发出请求,并将内部记录钢管数量的计数器重置,进行新一轮的计数。当钢管到达磷化、皂化以及酸洗槽时,通过读取其标签了解到物料来源,物料运输系统会根据该信息将钢管送到相应的生产工艺加工地点,进行相关工艺操作。进行完该部分工艺之后,给物料重新打上标签,以便于后续工艺的生产加工以及物料运输的控制。

2.4.2 磷化皂化以及酸洗信号处理

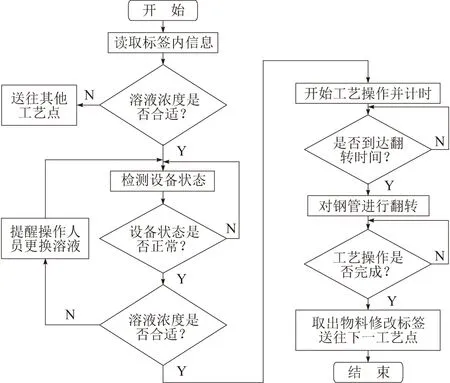

对于该工艺进行一次生产的计时功能与退火过程类似,不再赘述,但是与退火过程有区别的是:为了使磷化皂化酸洗的过程比较充分,在进行该工艺时需要将计时分为2段,经过一段时间后,控制器发出信号,将钢管翻转一下,防止钢管因相互接触而导致部分区域没有进行该工艺。

该工艺还要对钢管进行计数,通过现场总线将数据传递给总控制器,可以对产品进行统一的管理。当钢管进入盛有溶液的槽时,传感器检测到该信息,产生1个信号,该工艺的控制器接收到这个信号,并记录下进行该工艺的钢管数量,通过现场总线将每批次钢管的数量传递给总控制器,从而实现对钢管数量上的追踪。并且记录下已经进行处理的钢管数量,当达到一定数量时,发出警报,提示工作人员更换溶液,并自动重置该变量的值。磷化皂化以及酸洗工艺流程如图6所示。

图6 磷化皂化以及酸洗工艺流程

磷化皂化以及酸洗工艺控制器在得到物料应该进行该工艺的信号时,通过传感器上传给控制器的信号确定设备状态良好后,该代理控制器与物料运输系统进行信息交互,将物料运输到相应的槽内进行工艺加工。当钢管进入槽内时,传感器检测到信号,并将槽的使用状态由空闲改为工作,让物料运输装置进入等待状态,经过一段时间,控制器内部计时器的计时时间到,发出1个信号,控制吊钩晃动吊带,使钢管进行翻转,进行完工艺加工后,修改标签内的信息,并控制物料运输系统将钢管运输到冷拔机前准备进行冷拔操作。控制器内部在传感器记录钢管进出溶液时会对钢管的批次进行计数,当溶液进行完一定次数的生产之后,会发出警报信号,提醒工作人员更换溶液,并重置计数器。

2.5 对于冷拔过程的检测

2.5.1 冷拔过程的检测方案设计

冷拔时最重要的就是要保证冷拔力的恒定,如果冷拔力出现波动,需要向工作人员发出故障警报。当钢管受到恒定的力进行冷拔时,其移动的速度也是稳定的,只有在冷拔开始时虎钳夹住钢管,以及冷拔结束时钢管尾端脱离模具的时候,由于受力突然变化,会产生速度突变,这个变化是周期性的、有规律的,测量速度的传感器可以记录这2个脉冲信号。根据这个原理,就可以在夹住钢管的虎头钳上安装速度传感器,将信号传输到控制器上,只有在冷拔开始和结束2个信号之间检测到的数值才被看作有效地输入参数。当发生周期性速度变化时,就可以对进行冷拔的钢管进行计数,当检测到速度的波动不是规律性变化时,控制器发出错误警报,提醒工作人员检查设备状态。

2.5.2 冷拔过程信号的处理

在对钢管进行冷拔时,理想状态下拉力是一个恒定的数值,所以理想状态下安装在虎钳的传感器所测量到的速度也是一个恒定的值,但是由于工业现场是一个复杂的环境,传感器所检测到的速度不可能是恒定的,会在小范围内波动,因此控制器需要知道速度在什么范围内波动才是正常工作状态。

预先在控制器内设置的速度范围应该包括几乎所有的正常数值范围,正态分布的3σ原则可以包括99.74%的数据,可以作为对该数据的选择标准。生产之前的准备工作中,先测量正常冷拔时得到的速度数据(v1,v2,v3,…,vi),将这些数据按照正态分布的公式进行计算:

(1)

μ为速度平均值;σ为速度标准差;e为自然对数的底。速度v取在±3σ内时,包含了几乎所有的正常工作时的数值,在控制器内选取该范围为约束,当传感器检测到的信号在该范围内时,冷拔装置正常工作,否则发出警报并控制冷拔装置停止工作。

2.6 对于产品的检测

本工艺将物料的追踪分为了4个部分,在每个部分完成时都需要对产品进行检测。对于半成品的检测只需检测其尺寸是否合格,从其“标签”中读取是否正确完成该部分工艺,进入仓库后,即对其标注为“合格品”,可以不再区分,后续工艺可以直接进行使用;对于最后一步成品的检测较为复杂,需要检测的参数较多,不仅需要对尺寸进行检测,还需要检测其直线度、圆柱度和硬度等,当检测合格之后,该产品“标签”中含有钢管自身的信息,进入成品仓库,以实现对钢管产品的管理和销售。

虽然在每个工艺环节之后都会对产品(半成品)进行检测,可以将这个环节融入到各个代理之中,但是这样的做法并不好。首先,负责检测工艺的代理之中多添加了一个检测产品的功能,增加了代理的负担,此外对最终成品需要进行检测,还要统计产品的合格率,这与检测各个部分的过程类似,可以融合到一起,而且还方便对各个工艺的产品合格率做出比较,找出生产中的薄弱环节进行进一步的改进,当产品出问题时,也可以通过比较各个环节产品(半成品)的合格率,迅速找出问题所在点。

2.7 生产系统的整体控制

生产过程不仅仅是各个代理各自完成生产任务,还需要互相进行信息交互,共同完成生产任务,这不仅仅需要各个代理之间进行信息交互,而且需要总控制中心进行协调。

总控制中心对各个生产工艺不进行直接控制,而是通过对物料运输系统的控制以及与各个代理之间的交流来协调整个生产过程。总控制中心需要解决生产时信息交互冲突的问题,各个代理在进行信息交互的时候需要先向总控制中心发出请求,在总控制中心确定当前条件下两者可以进行信息的交互时,信号才能够传递。

3 物联网环境下的生产过程控制

物联网主要分为感知层、控制层、网络层和综合应用层。检测及控制装置可以作为物联网系统的感知层和控制层,要想实现冷拔管生产的物联,还需要设计网络层和综合应用层。

3.1 网络层的整体设计

本系统使用CAN接口,实现以工业以太网通信协议为基础的网络互连,以实现生产过程的远程控制;当不使用该功能时,总控制器控制现场工作。该功能通过远程登录总控制中心来控制生产过程的运行,将现场的总控制器当作一个服务器端接收命令,并且能够对命令进行响应,回传数据。物联网整体架构设计如图7所示。远端控制设备通过登录总控制器来控制各个生产工艺部分,可以直接输入指令来修改工艺参数,通过对总控制器的控制来间接达到对生产线的控制。

3.2 综合应用层的设计

综合应用层是便于操作者对生产过程的操作而设计的人机交互程序,综合应用层中的控制对象有:退火的温度及时间、磷化皂化及酸洗的各类时间控制、冷拔速度的控制、物料运输的启停控制等。该部分还能够反映现场设备的工作状态。

4 智能系统的现场测试

根据之前的设计方案,在现场采取了一系列的测试,用于验证设计的合理性,以及根据现场的实际情况安装智能设备。

首先对物料追踪进行检测,当对标签内填入无效值时,系统读取到内容,但是不作任何动作,随后将标签内分别填上各个部分的内容,物料运输系统运作。

退火时,将退火炉内部的温度调高或调低时,控制器能够发出不同频率的警报,同时控制退火炉的电机调节退火温度,此时物料运输装置在退火炉前等待,不会将物料运入退火炉;退火炉温度恢复正常时,物料被运入退火炉,经过了预定的时间后,物料被运输出来。在对磷化皂化以及酸洗的检测时,整个设备能在预先制定的各个时间点做出相应的动作(将物料运入/出、将在溶液中的物料翻动、一定批次物料作用完之后发出提示警报等)。测量冷拔时,对虎头钳运动的速度进行调试,在预定范围内运行良好,超出范围后发出警报。产品的检测装置能够正常工作并统计产品的质量。

从检测结果上看,整体上达到了预期的要求,但是在临界值的处理上还有瑕疵,需要进一步完善。

5 结束语

介绍一种应用于钢管冷拔工艺检测的智能检测方案,将各个工艺过程设计为一个代理,通过现场总线与上位机进行通信,对物料也进行实时追踪,总体上实现了生产过程的智能化。智能化的生产方式降低了人为因素对产品质量的影响,能够对生产过程中的问题进行快速的响应,提高了产品的整体质量。在实现物联方面提出了构想,在追求生产智能化的时代,物联网也必将得到广泛的应用。

[1] 赵福民,王治森,高锷,等.Agent技术在智能制造系统中的应用研究[J].机械工程学报,2002, 38(7):140-144.

[2] 陈海明,崔莉.面向服务的物联网软件体系结构设计与模型检测[J].计算机学报,2016, 39(5):853-871.

[3] Lemos M A,Liberado E V,Marques M A,et al.Towards intelligent manufacturing[J]. IFAC Proceedings Volumes, 2007, 40(19):73-78.

[4] Gausemeier J, Gehnen G.Integrated network for decentral intelligent manufacturing control and automation[J].IFAC Proceedings Volumes, 1997, 30(14):7-11.

[5] 朴永杰, 林涛, 邱涛,等.多智能体系统在焊接柔性制造系统中的应用[J].焊接学报,2002, 23(5):87-90,96.

[6] 高世一, 赵明扬, 邹媛媛,等.基于多智能体的制造系统生产控制建模研究[J].计算机集成制造系统,2007,13(6):1066-1070.

[7] 臧传真,范玉顺.基于智能物件的制造企业信息系统研究[J].计算机集成制造系统,2007, 13(1):49-56.

[8] 王敏,武阳,王宁,等.基于物联网架构的智能照明系统的设计与实现[J].电工技术学报, 2015,30(增刊1):110-114.

[9] 王世勇,万加富,张春华,等.面向智能产线的柔性输送系统结构设计与智能控制[J].华南理工大学学报(自然科学版), 2016, 44(12):30-35.

[10] 陈海明, 崔莉.面向服务的物联网软件体系结构设计与模型检测[J].计算机学报,2016, 39(5):853-871.