三层钢铝异种板料无铆冲压接头质量及强度的仿真分析

, , ,

(1.山东科技大学 交通学院,山东 青岛 266590;2.山东时风集团有限责任公司,山东 聊城 252800)

随着人们对现代汽车减重节能的要求不断提高,迫使汽车制造商采用更多高新技术生产重量轻、油耗少、符合舒适环保要求的新一代汽车。汽车减重很大程度是通过在车身中大量使用轻质高强度钢板和铝合金实现的[1],这就涉及到异种板材的连接问题。由于钢铝的熔点相差很大,传统的点焊难以实现有效的连接[2]。而无铆冲压连接作为一种新型机械连接技术,对板料表面没有特殊要求,连接过程中不需要铆钉或螺栓等额外的工具对板料预加工,工艺简单,且能耗与成本低,尤其是在连接焊接性较差的铝合金、镁合金等异种材料或非金属材料时优势更加明显[3-4]。

现在车身中很多部位采用三层或更多层板材连接的形式,譬如沃尔沃S80车身中就采用了多层板的连接,所以研究三层钢铝异种板料无铆冲压连接很有必要。目前,国内外学者对两层板料的无铆冲压连接做了很多研究,而对三层板料的研究甚少,尚处于起步阶段。Lambiase等[5]先对铝板和碳纤维增强复合材料进行无铆冲压连接,然后通过重组模具改变冲压力对成形后的接头进行质量优化及试验研究。王远等[6]通过拉剪试验和疲劳试验对比研究了铝钢三层板自冲铆接头和传统三层钢板电阻点焊接头的力学性能,得出两种接头具有同样的静态承载能力,自冲铆接头有更好的抗疲劳性能。刘福龙等[7]采用试验方法对铝钢三层板压印连接进行研究,通过改变上层板厚度以及基板配置方式对六组不同的试件进行拉伸剪切试验和剥离试验,并对接头失效形式进行了研究。Kim等[8]对冷轧低碳钢板无铆接头在剥离、十字拉伸等情况下进行疲劳测试来评估接头的强度和疲劳性能。邓成江等[9]通过试验研究了铝合金、塑料和钢三种异质材料组合的自冲铆接接头的连接质量,并对三层铝合金板的不同搭接形式进行拉伸剪切测试和剥离测试,表明自冲铆连接三层异质板材料组合是可行的,不同的搭接样式对应的接头的强度、失效形式不同。Han等[10]通过拉伸剪切试验和剥离试验研究了板料配置方式对钢铝三层异种板料自冲铆接头的强度和失效模式的影响,并对失效情况进行了研究。

以上学者的研究大部分是基于实验的方法,对于更复杂的三层板无铆冲压连接需进一步研究。仿真模拟相比于试验可以节约成本和时间。因此,本研究以不同厚度普通钢板SPCC和铝板Al6061-T6为研究对象,用数值模拟的方法研究不同组合方式下三层钢铝异种板料无铆冲压连接过程,探讨板料的不同组合方式对接头质量的影响规律,然后利用正交试验通过方差分析法和极差分析法研究凹模深度、凹槽深度、凹槽宽度和凹槽圆角半径的改变对接头强度的影响规律,判断影响接头强度的主次因素并得出最佳试验条件的凹模几何参数组合,为三层板无铆冲压连接的实验研究提供一定参考。

1 三层板无铆冲压连接的数值模拟

1.1 连接材料的力学性能及板料组合方式

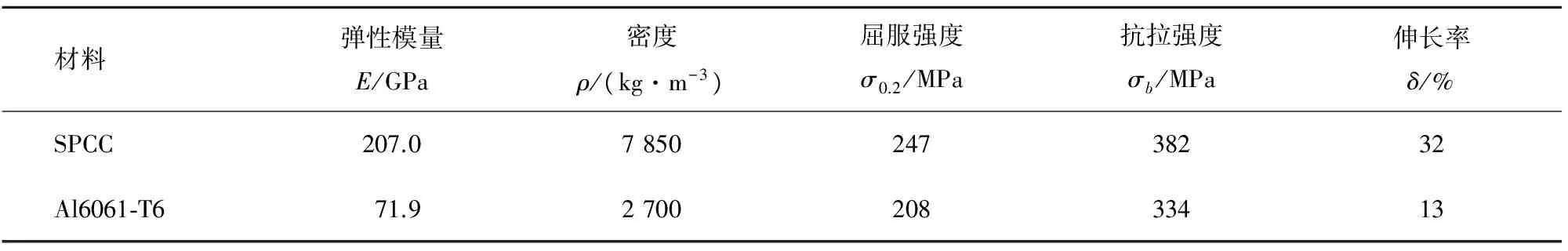

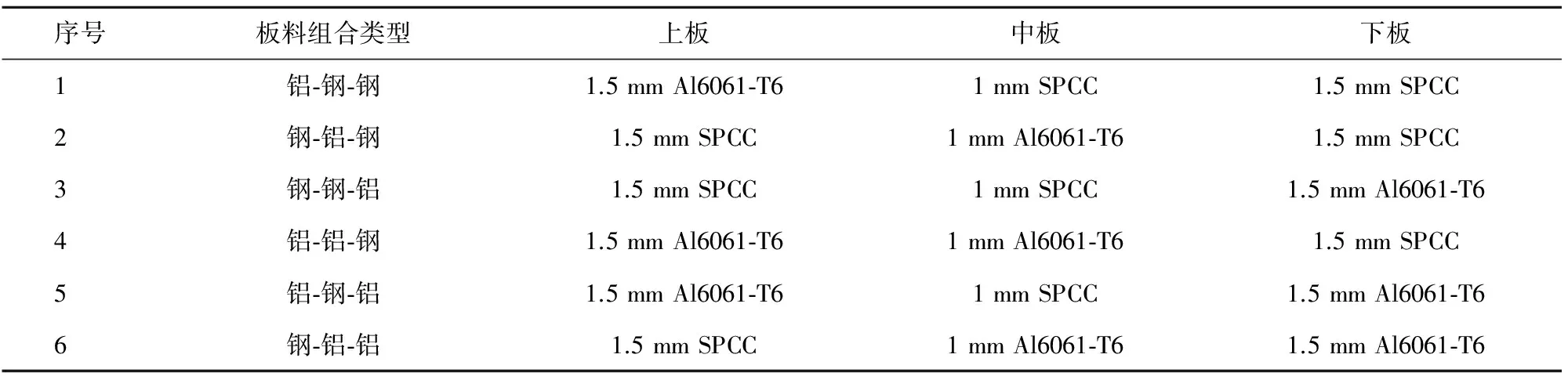

所用材料为1.5 mm和1 mm厚度的SPCC钢板,1.5 mm和1 mm厚度的Al6061-T6铝板,材料的力学性能参数如表1所示,上、中、下板料的尺寸均为长110 mm、宽20 mm。板材的6种组合类型如表2所示。

表1 材料力学性能参数Tab.1 Mechanical properties of materials parameters

表2 板材组合类型Tab.2 Type of sheets combination

1.2 模具参数的确定

无铆冲压连接是通过冲头冲压板料使其受压弯曲并在局部发生塑性变形,板料被挤入凹模凹槽形成互相镶嵌的S型自锁结构,从而完成连接[11]。模具的形状和尺寸对S型自锁结构起着决定性作用,所以选取合适的模具参数是实现无铆冲压连接的关键。

板料厚度与接头底部厚度、凹模深度及冲头高度必须满足的关系为:

(1)

(2)

t1+t2+t3+h2-X≤h1。

(3)

式中:X—接头底部厚度;t1,t2,t3—上、中、下板料厚度;h1—冲头高度;h2—凹模深度。

冲头直径、凹模直径及凹模深度三者需满足的条件为:

(4)

(5)

式中:d1—冲头直径;d2—凹模直径。

板料厚度与冲头圆角半径及凹槽宽度需满足的关系式为:

t3≤b,

(6)

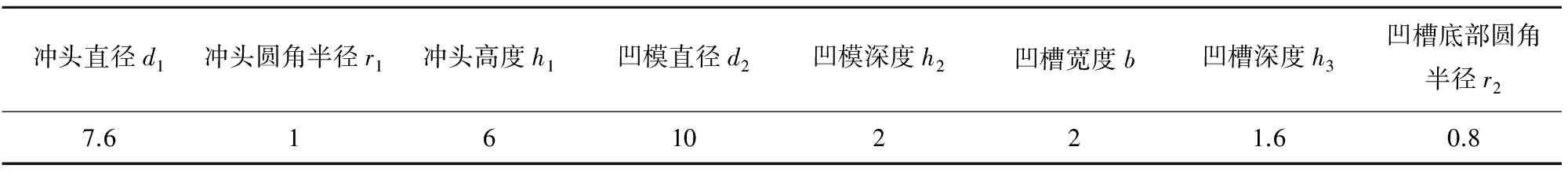

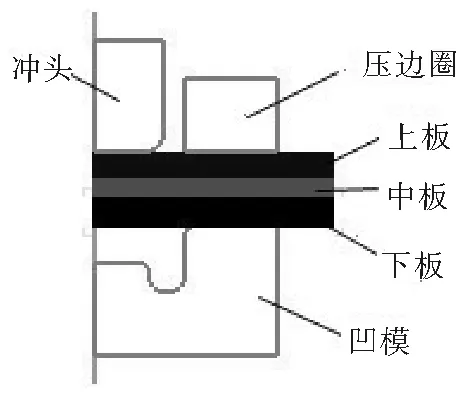

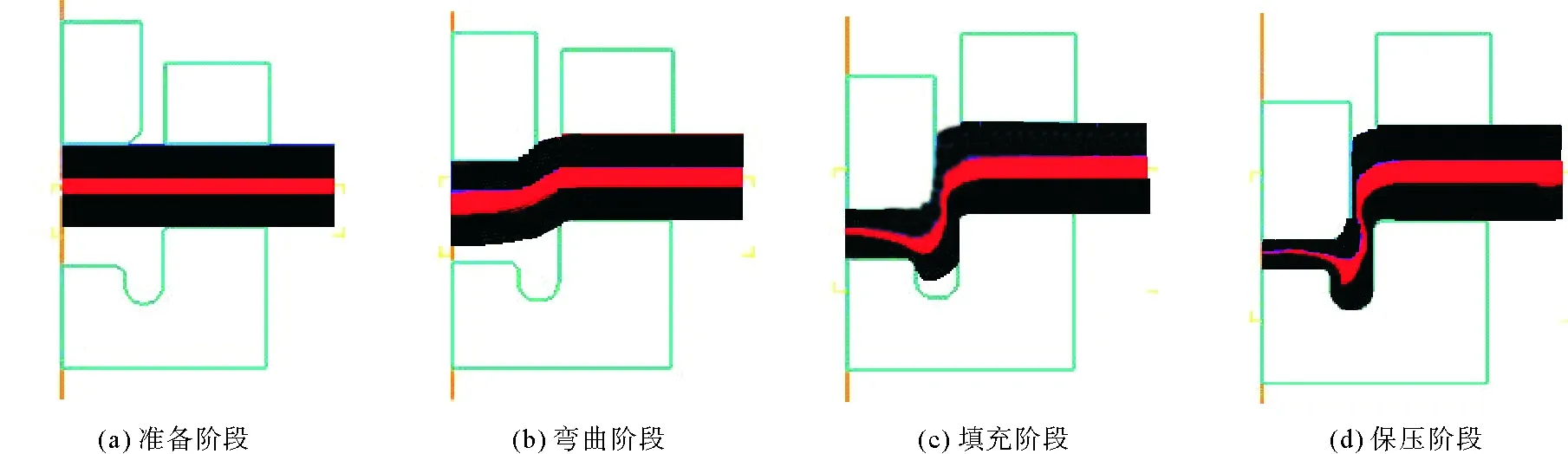

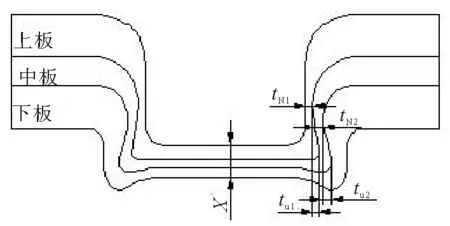

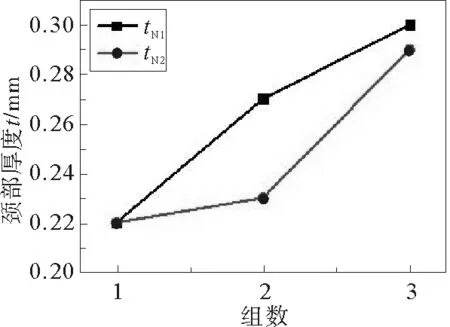

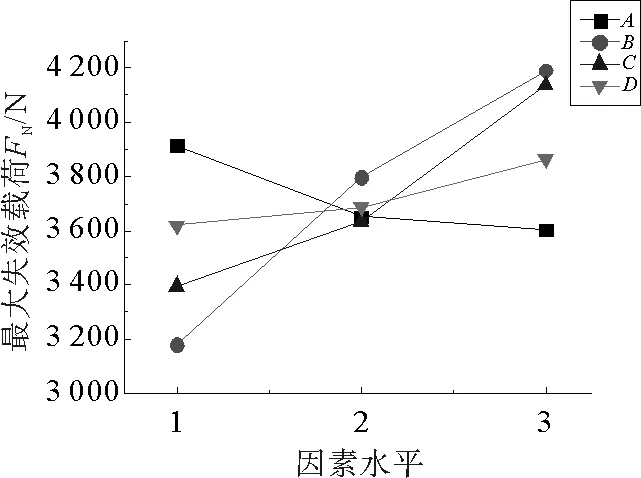

r1 (7) 式中:b—凹槽宽度;r1—冲头圆角半径。 根据以上经验公式计算得出模具的主要参数如表3所示。 表3 模具主要参数Tab.3 Main parameters of die mm 采用有限元软件DEFORM-2D分析三层板无铆冲压连接的成形过程。首先在前处理中建立三层板无铆冲压连接模型,由于连接过程中的模型、边界条件、载荷情况都满足轴对称条件,为提高计算效率采用二维轴对称简化模型,如图1所示。无铆冲压成形模型包括:冲头,压边圈,凹模,上、中、下板料。将冲头、压边圈、凹模定义为刚性体,上、中、下板料定义为塑性体。将各模型间设置主从接触关系,硬度大的设为主对象,各接触面之间选用库伦摩擦类型。为保证模拟的精确需添加边界条件,将板料对称面上的节点在X轴方向上的速度设为零。 图1 无铆冲压连接有限元模型Fig.1 Finite element model of the clinching process 三层板无铆冲压连接成形过程主要分为四个阶段,如图2所示: a) 准备阶段。将上中下板料堆叠放置在凹模上,冲头复位到初始位置,压边圈下压,固定板料,防止板料在冲压过程中翘起,并确保铆接点与冲头和凹模的轴线对中,如图2(a)所示。 b) 弯曲阶段。冲头下压,上板料在冲头压力的作用下先发生塑性变形向凹模内弯曲,此时中下板料的变形仍以弹性变形为主,当冲头运动一定距离后,上板料在冲头圆角区域的作用下被拉伸,中下板料在上板料与凹模圆角区域的共同作用下向凹模内弯曲,直到冲头与凹模的间隙被完全填充,如图2(b)所示。 c) 填充阶段。冲头继续下行,板料在冲压力作用下发生塑性变形,由于凹模凹槽圆角对下板料圆角部分没有约束,所以板料在冲压力作用下向凹模凹槽内流动。靠近凹槽的板料受力较小流速较慢,而与冲头接触的板料受力较大流速较快,因此上板料流速最快,中板次之,下板最慢,最终由于上中下板料流速的不同使板料形成互相镶嵌的S型自锁结构,如图2(c)所示。 d) 保压阶段。为了防止冲头和凹模回程卸载时产生回弹,因此在成形结束时,通过冲头对板材施加一定的作用力,对上中下板料进行镦锻保压,如图2(d)所示。 图2 板料冲压连接成形过程Fig.2 Forming process of sheet clinched joint 图3 接头截面示意图Fig.3 Schematic drawing of joint section 三层板的无铆冲压连接是依靠上板和中板、中板和下板的相互镶嵌形成自锁而实现连接[12]。评价接头质量的参数有:上板和中板之间的颈部厚度tN1和嵌入量tU1,中板和下板之间的颈部厚度tN2和嵌入量tU2,接头底部厚度X,如图3所示。 接头的颈部厚度tN和嵌入量tU是评价接头强度的主要因素,需保证接头有足够嵌入量tU的同时又有一定的颈部厚度tN,并且tN和tU值应该接近,不能相差太大。若颈部厚度tN太小,接头的抗剪切能力不足,会发生颈部断裂失效;若嵌入量tU太小,接头的抗剥离能力不足,会发生剥离失效[13]。 接头底部厚度X也必须满足一定厚度,若底部厚度X值太大,说明板料塑性变形不充分;若底部厚度X值太小,接头底部太薄,强度不足。 对三层不同厚度的钢铝异种板料6种组合方式分别进行无铆冲压连接数值模拟,得到上板和中板之间的颈部厚度tN1和嵌入量tU1,中板和下板之间的颈部厚度tN2和嵌入量tU2,接头底部厚度值X的大小,如表4所示。 由表4可知,第1、2、3组模拟中,接头上板和中板之间的颈部厚度tN1、中板和下板之间的颈部厚度tN2逐渐增大,如图4所示。而上板和中板之间的嵌入量tU1逐渐减小,中板和下板之间的嵌入量tU2先增大后减小,如图5所示。底部厚度X几乎不变且满足无铆冲压连接的底厚要求,如图6所示。 图4 接头的颈部厚度Fig.4 Neck thickness of joint 图5 接头的嵌入量Fig.5 Undercut of joint 图6 接头的底部厚度Fig.6 Bottom thickness of joint 第1组,铝板在上、两钢板在下时,铝板较钢板软,铝板在冲头拉伸作用下很容易发生塑性变形而减薄,并且铝板能很好的嵌入钢板中。此时接头上板和中板之间的颈部厚度最小、嵌入量最大,接头的强度主要是由上板铝板的强度决定的。第3组,铝板在下、两钢板在上时,钢板较硬减薄较小,而铝板在冲压作用下很容易填充凹模凹槽,在冲头还没有达到预设的冲压停止位置铝板已经充满凹槽,钢板相对被挤入的较少,此时嵌入量最小。当冲头继续向下运动时,冲头会继续挤压下板造成下板沿着冲头和凹模的间隙回流,板料向上挤压边圈,产生下板和凹模之间从紧密贴合到逐渐分离形成间隙的过冲压现象。第2组,铝板在中间时,中间板料比上下板料软,能较好的嵌入下板中,上板和中板之间、中板和下板之间都能形成较好的颈部厚度和嵌入量,这种连接效果最优。 由表4可知,第4、5、6组模拟中,接头上板和中板之间的颈部厚度tN1、中板和下板之间的颈部厚度tN2逐渐增大,如图7所示。而上板和中板之间的嵌入量tU1、中板和下板之间的嵌入量tU2都是先减小后增大,如图8所示。底部厚度X几乎不变且满足无铆冲压连接的底厚要求,如图9所示。 图7 接头的颈部厚度Fig.7 Neck thickness of joint 图8 接头的嵌入量Fig.8 Undercut of joint 图9 接头的底部厚度Fig.9 Bottom thickness of joint 第4组,钢板在下、两铝板在上时,铝板减薄严重,且上层铝板和中间铝板、中间铝板和下层钢板能形成很好的镶嵌,此时上板和中板之间、中板和下板之间的颈部厚度最小,嵌入量最大。第5组,钢板在中间时,中间钢板嵌入下板较困难,中板和下板之间的嵌入量最小。第6组,钢板在上、两铝板在下时,钢板受冲头拉伸作用发生塑性变形的程度较小,上板和中板之间、中板和下板之间的颈部厚度最大,上板和中板之间、中板和下板之间的嵌入量不是很大。第5、6组中,最下层都是铝板,在无铆冲压过程中都发生了过冲压现象,连接效果不是很好。 试验板件采用上述成形质量最好的第2组钢铝钢组合,凹模的几何参数对冲压连接接头的颈部厚度、嵌入量、底部厚度以及接头的强度有决定性的影响。以凹模作为研究对象,通过正交试验的方法,考察凹模的几何参数对成形接头质量及强度的影响程度,确定凹模最优的几何参数组合。 将凹模深度A、凹槽深度B、凹槽宽度C、凹槽底部圆角半径D四个因素作为试验因素,每个因素均取三个水平,如表5所示。 表5 正交试验因素—水平表Tab.5 Orthogonal experiment factors-level table mm 选用L9(34)型正交表进行试验,共计9组,每组试验各做10次,求出10次的平均值记入正交表中。 通过正交试验方法,选取不同因素、不同水平的组合进行试验,得到的结果如表6所示。 无铆冲压连接接头的强度取决于接头在受到拉剪作用时承受的最大失效载荷,对表6中的最大失效载荷通过极差分析法和方差分析法处理数据,得到表7的试验结果。表7中,Xi为各因素下第i个水平对应的最大失效载荷均值,R为对应因素下的最大失效载荷极差,SS为因素变动平方和,SSe为误差变动平方和,SST为总平方和。 由表7可知,RB>RC>RA>RD,说明影响接头强度的最主要因素是凹槽深度,其次是凹槽宽度,凹模深度和凹槽底部圆角半径对接头强度的影响程度最小。 表6 正交试验方案设计Tab. 6 Orthogonal experiment design 表7 极差和方差分析Tab. 7 Range and variance analysis 图10 最大失效载荷均值变化趋势Fig.10 Average change trend of maximum failure load 对采用方差分析法计算出的因素变动平方和与误差变动平方和作F分布,根据F值的大小及检验水平显著度α可判断各因素对接头强度影响的显著性[14]。从F分布表中查得的临界值:F0.01(2,18)=6.01,F0.05(2,18)=3.55,F0.1(2,18)=2.64,F0.25(2,18)=1.41。比较表7中各因素F值与临界值,F0.01(2,18) >FB>F0.05(2,18)>F0.1(2,18) >FC>F0.25(2,18) >FA>FD,说明凹槽深度的改变对接头强度的影响非常显著,凹槽宽度对接头强度有一定影响,凹模深度和凹槽底部圆角半径对接头强度的影响不大明显,进一步验证了各因素水平改变对接头强度影响的主次程度。 比较各因素不同水平的平均值,作最大失效载荷均值变化趋势图(如图10所示),随着凹槽深度、凹槽宽度的增大,接头强度增大,而随着凹模深度的增大,接头强度减小,改变凹槽底部圆角半径的大小对接头强度没有太大影响。 综上所述,最佳试验条件的凹模几何参数组合为A1B3C3D3。 采用数值模拟方法对不同厚度不同组合的三层钢铝异种板料的无铆冲压连接过程进行了模拟对比,并通过正交试验研究凹模几何参数对接头强度的影响,得出以下结论: 1) 根据无铆冲压连接过程的成形原理,对三层钢铝异种板料建立的有限元模型用模拟的方法可以较好地研究无铆冲压成形过程和接头的质量。 2) 对于铝、钢、钢组合的不同厚度的三层板料的无铆冲压连接,两厚板夹一层薄板时,铝板放中间得到的接头质量最好,板料之间的颈部厚度和嵌入量最大。铝板在上时的效果次之,铝板在下时会发生过冲压,效果最差。 3) 对于铝、铝、钢组合的不同厚度的三层板料的无铆冲压连接,两厚板夹一层薄板时,钢板放在最下层得到的接头质量最好,但板料间的颈部厚度稍微有点小,最好重新调整板料的厚度进一步研究。铝板在最下层时,都会发生过冲压现象,接头质量较差。 4) 凹槽深度是影响接头强度最主要的因素,接头强度随凹槽深度的增加而增大,其次是凹槽宽度,凹模深度和凹槽底部圆角半径对接头强度的影响不大明显。凹模几何参数的最佳组合为A1B3C3D3,即凹模深度为1.8 mm,凹槽深度为1.8 mm,凹槽宽度为2.2 mm,凹槽底部圆角半径为0.9 mm。 [1]ABE Y,KATO T,MORI K,et al.Mechanical clinching of ultra-high strength steel sheets and strength of joints[J].Journal of Materials Processing Technology,2014,214(10):2112-2118. [2]ESHTAYEH M M,HRAIRI M,MOHIUDDIN A K M.Clinching process for joining dissimilar materials:State of the art[J]. The International Journal of Advanced Manufacturing Technology,2016,82(1):179-195. [3]BREDA A,COPPIETERS S,DEBRUYNE D.Equivalent modelling strategy for a clinched joint using a simple calibration method[J]. Thin-Walled Structures,2017,113:1-12. [4]BAE J H,KIM J W,CHOI I,et al.A study on tensile shear characteristics of dissimilar joining between pre-coated automotive metal sheets and galvanized steels with the self-piercing rivet and hybrid joining[J]. Journal of Welding and Joining,2016,34(1):59-67. [5]LAMBIASE F,KO D C.Two-steps clinching of aluminum and carbon fiber reinforced polymer sheets[J]. Composite Structures,2017,164:180-188. [6]王远,李永兵,金鑫,等.铝代钢对三层板接头力学性能影响规律研究[J]. 汽车工程学报,2013,3(5):324-331. WANG Yuan,LI Yongbing,JIN Xin,et al.Study on influence of replacing steel with aluminum on mechanical performance of joints of three stack-up sheets[J].Chinese Journal of Automotive Engineering,2013,3(5):324-331. [7]刘福龙,何晓聪,杨慧艳,等.三层板压印接头静拉伸力学性能研究[J]. 热加工工艺,2014,43(15):35-38. LIU Fulong,HE Xiaocong,YANG Huiyan,et al.Study on tension performance of clinched joints in three layers[J].Hot Working Technology,2014,43(15):35-38. [8]KIM J B,KIM H K.Fatigue behaviour of clinched joints in a steel sheet[J]. Fatigue and Fracture of Engineering Materials and Structures,2015,38(6):661-672. [9]邓成江,何晓聪,邢保英,等.基于3层板材搭接的自冲铆连接性能研究[J]. 机械设计,2015,32(6):83-87. DENG Chengjiang,HE Xiaocong,XING Baoying,et al.Joinability analysis on self-pierce riveting based on three-layer sheet[J].Journal of Machine Design,2015,32(6):83-87. [10]HAN L,CHRYSANTHOU A,YOUNG K W.Mechanical behaviour of self-piercing riveted multi-layer joints under different specimen configurations[J]. Materials and Design,2007,28(7):2024-2033. [11]HORHOLD R,MULLER M,MERKLEIN M,et al.Mechanical properties of an innovative shear-clinching technology for ultra-high-strength steel and aluminium in lightweight car body structures[J]. Welding in the World,2016,60(3):613-620. [12]杨慧艳,何晓聪,周森,等.多层金属板材压印连接成形研究[J]. 热加工工艺,2013,42(24):37-40. YANG Huiyan,HE Xiaocong,ZHOU Sen,et al.Study on clinching for multi-layer metal sheet[J].Hot Working Techno-logy,2013,42(24):37-40. [13]LEE C J,LEE S H,LEE J M,et al.Design of hole-clinching process for joining CFRP and aluminum alloy sheet[J]. International Journal of Precision Engineering and Manufacturing,2014,15(6):1151-1157. [14]贾杰,刘洋,杨坤,等.利用二次回归正交组合设计优化超支化聚酯的改性工艺[J].山东科技大学学报(自然科学版),2016,35(5):75-81. JIA Jie,LIU Yang,YANG Kun,et al.Optimal modification technology of hyperbranched polyester by quadric regression orthogonal combination test[J].Journal of Shandong University of Science and Technology (Natural Science),2016,35(5):75-81.

1.3 有限元模型的建立

1.4 无铆冲压连接成形过程

2 模拟结果与分析

2.1 接头质量评价参数

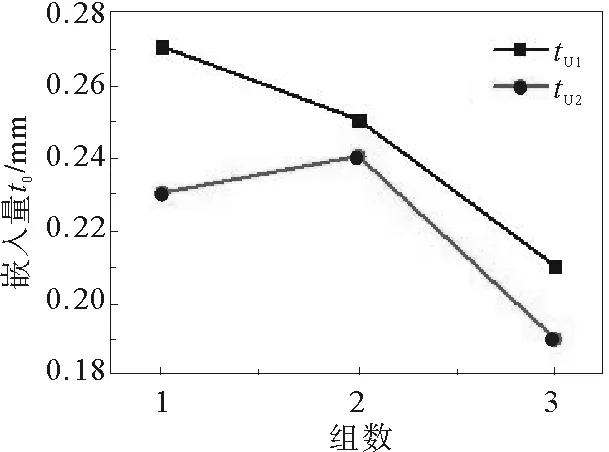

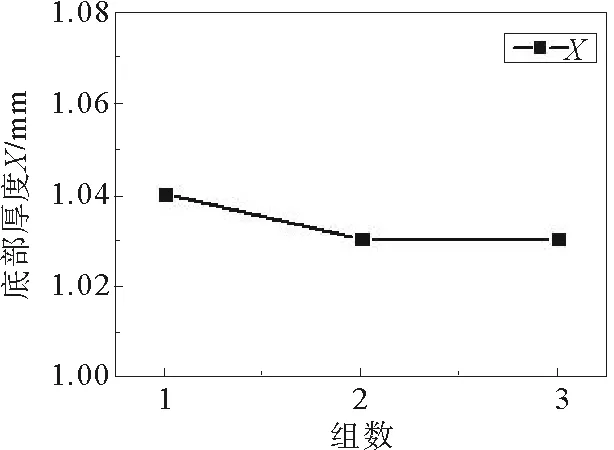

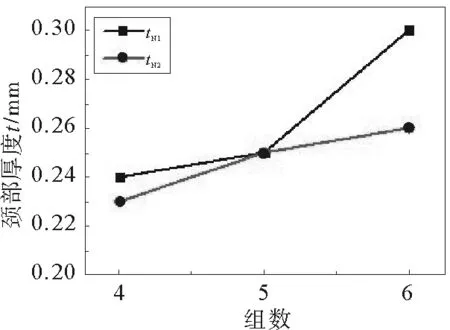

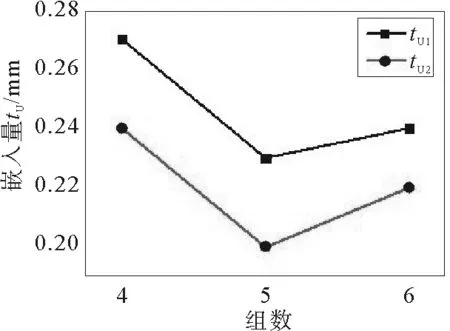

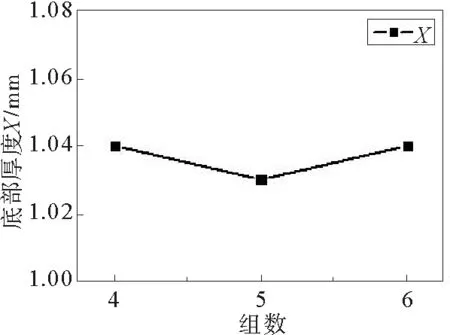

2.2 板料组合方式对接头质量的影响

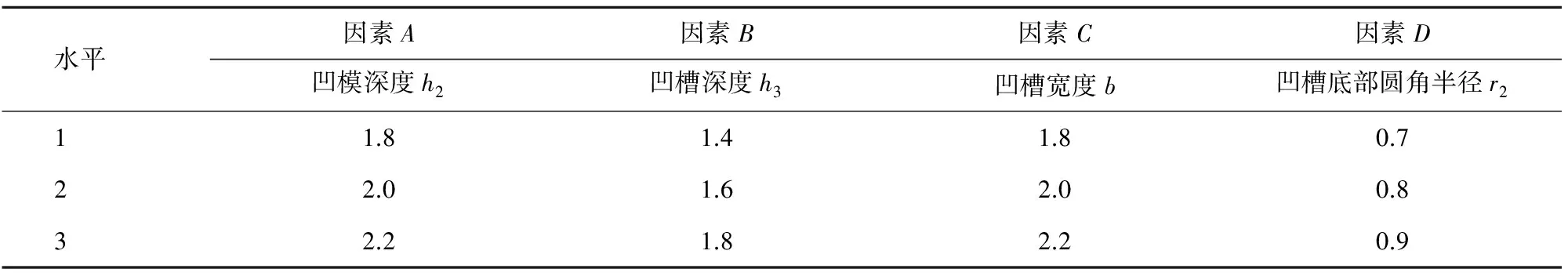

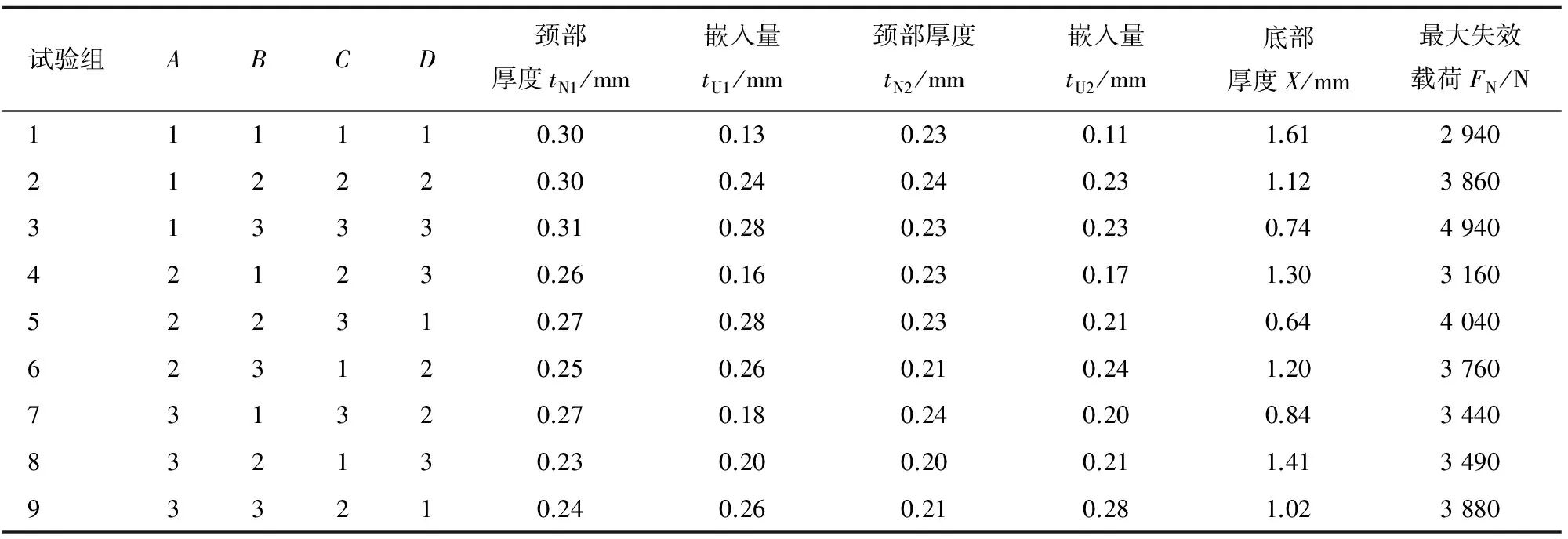

3 正交试验方案设计

3.1 试验因素

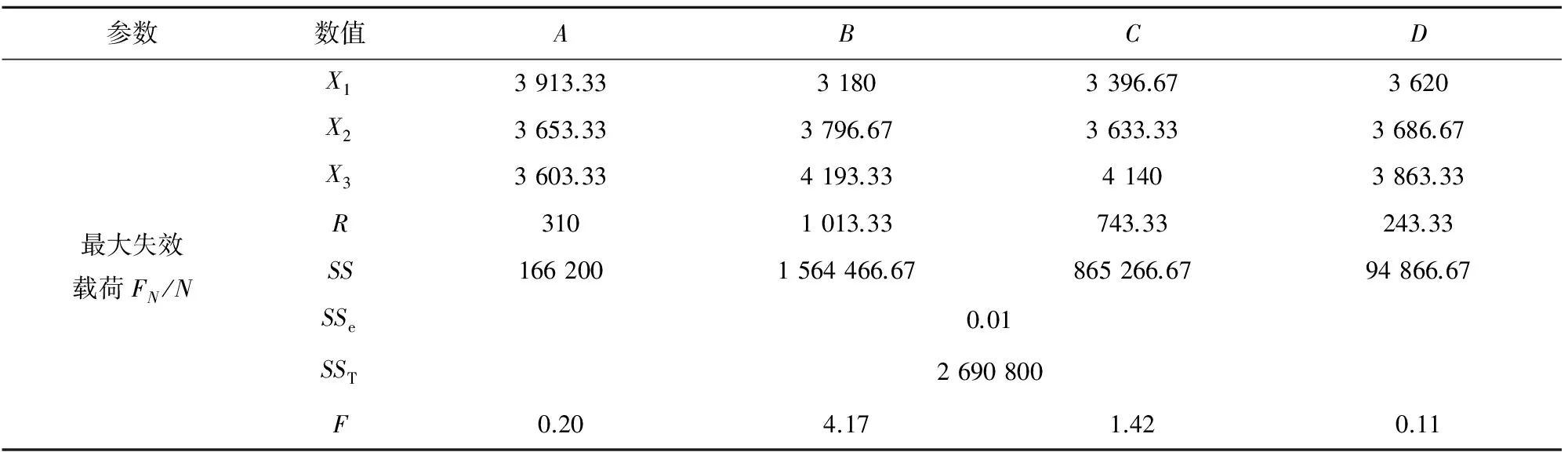

3.2 试验结果分析

4 结论