激光熔覆AlFeCrNiTiCux系高熵合金涂层

,,,振振,

(山东科技大学 材料科学与工程学院,山东 青岛 266590)

传统的合金都是将1~2种元素作为主要元素,然后加入少量的其他合金元素或通过热处理等方法获得良好的组织和性能。高熵合金是近年来发展的新型高强度合金之一,是多种元素处于领导地位的合金[1-3]。高熵合金是由5种或5种以上元素近等摩尔比配置。因为合金的混合熵很高,抑制了金属间化合物的析出,反而形成了简单的固溶体结构,并具有高硬度、特殊电磁性能、耐高温氧化、耐腐蚀等特性[4-7]。高熵合金的制备方法,大多都是真空熔炼,不仅成本较高,制备的样品内应力较大,使高熵合金的实际应用受到限制[8-11]。激光熔覆具有快速加热和快速凝固(104~106℃/s)[12]的特点,采用激光熔覆制备高熵合金涂层可以有效细化涂层组织,避免合金元素在高温下的过度扩散和偏析,从而有利于获得均匀的组织。

在高熵合金材料的前期研究中,大多采用FeCrNiCo作为基本合金元素,因为这4种合金元素具有相近的原子半径,其中的任意两个组成的原子对的混合焓接近于零,因此具有等原子比的FeCrNiCo固溶体非常稳定[13-14]。因为Al元素具有相对较大的原子半径,和这4种元素具有较高的混合焓,在该合金体系中加入Al对其组织和性能有重要影响[3]。研究表明,对于CuCoNiCrFeAlx合金体系,Al的加入有助于体心立方晶格结构(BCC)的形成,并且能够提高合金的硬度。文献[15]采用真空熔炼炉制备了CuxCrFeNiAl高熵合金,研究结果表明,随着Cu的加入,合金由BCC相逐渐转变为FCC相。Hsu等[16]研究了CrFeCoNiCux在3.5%NaCl溶液中的腐蚀性,结果表明Cu的加入急剧增加了合金的耐蚀性。参考文献[17],Cu-Fe、Cu-Co、Cu-Cr和Cu-Ni的混合焓分别是+13、+6、+12和+4 kJ/mol,均为正的混合焓。因此,从热力学的角度分析,Cu和Fe、Co、Cr、Ni很难形成强的键合力,形成均匀的固溶体。含Cu高熵合金往往会形成富Cu相和贫Cu相,降低合金的抗电化学腐蚀性能。基于以上研究现状,本课题拟采用激光熔覆的方法制备AlFeCrNiTiCux系高熵合金,研究Cu含量对AlFeCrNiTiCux合金的组织结构和性能的影响。

1 实验材料和方法

选择Q235钢作为基体,Al、Fe、Cr、Ni、Ti、Cu粉末(纯度≥99.5%)作为熔覆涂层材料。激光熔覆设备为LSSK-009激光熔覆系统,YAG固体激光器。将不同配比的混合粉末放入球磨机(QM-3SP4)中研磨3 h,均匀铺展在清洗过的基体表面,预置粉末厚度约为1.5 mm。激光熔覆参数:脉宽35 ms,电流210 A,频率14 Hz,扫描速度230 mm/min,光斑直径4 mm,搭接率50%,熔覆后涂层厚度约为1.0 mm。

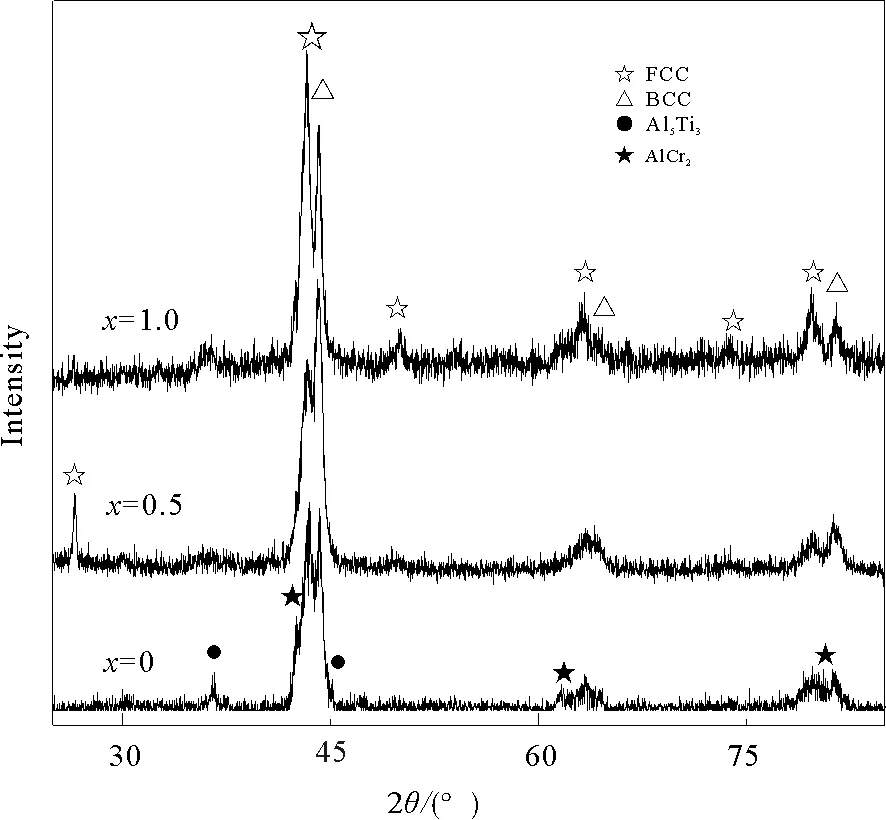

图1 AlFeCrNiTiCux(x=0,0.5, 1.0)合金涂层XRD谱图Fig.1 XRD patterns of AlFeCrNiTiCux(x=0, 0.5, 1.0) alloy coatings

利用D/Max2500PC型X射线衍射仪(扫描速度8°/min,扫描范围2θ为20°~100°)对涂层的相结构进行分析。采用Nova Nano SEM450型高分辨扫描电镜对样品截面(取样方向垂直于激光扫描方向)进行高倍观察,用SEM(扫描电子显微镜,scanning electron microscope)附带的能谱仪进行成分分析。用HVS-1000数显显微硬度计进行硬度测试,载荷200 g,加载时间15 s。测量区域为涂层截面,依次从涂层/基体结合处向涂层表面测量,测量点间距约为0.1 mm。

2 实验结果与讨论

2.1 相结构分析

图1是不同Cu含量的AlFeCrNiTiCux合金涂层XRD(X射线衍射,X-ray diffraction)谱图。当x=0时,涂层由BCC和FCC两种简单结构固溶体构成,同时含有少量的金属间化合物相,如AlCr2和Al5Ti3。当x=0.5时,涂层中金属间化合物相的衍射峰基本消失。Cu元素的加入,增加了多主元合金体系的混合熵,有利于形成BCC和FCC简单固溶体结构。当x=1.0时,从衍射峰强度可以判断,FCC相的含量明显增多,BCC相的含量降低。表明铜元素的加入促进了面心立方结构的形成,同时抑制了体心立方结构的形成。随着Cu元素的加入,FCC衍射峰向左略有偏移,即向小角度方向迁移。这是由于在该合金体系中,Cu原子半径相对较大,Fe、Ni、Cr相对较小,Cu元素的加入增大了FCC晶格常数。

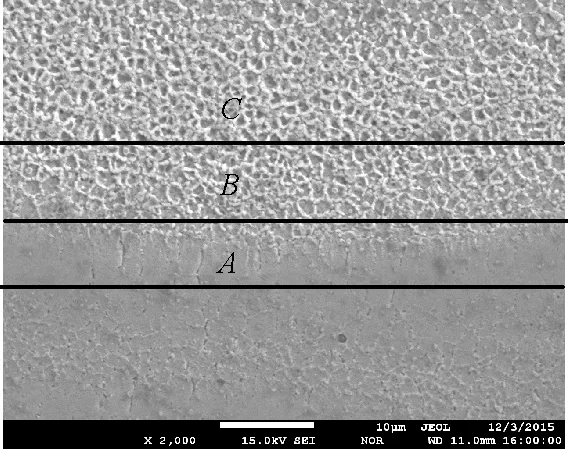

图2 AlFeCrNiTiCu1.0涂层截面组织Fig.2 The cross-section microstructure of AlFeCrNiTiCu1.0 alloy coating

2.2 显微组织观察及成分分析

三种涂层的截面组织在低倍下具有相似的形貌,如图2所示。总体上可以分为三个区域:A为熔合区。在该区域基体表层熔化,大量Fe元素和涂层元素熔合,形成以Fe为主的合金相。B区域是成分过渡区,在该域区由于基体Fe元素向表层的扩散,获得富Fe的合金相。C区域和设计成分最为相近。对三种涂层的C区域选区进行放大,微观形貌如图3所示。

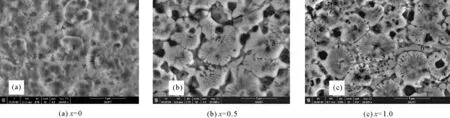

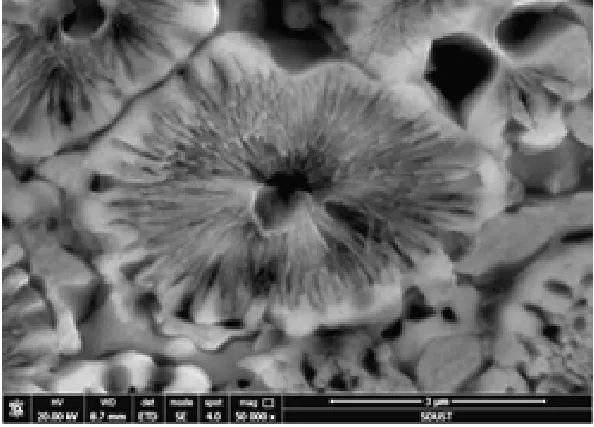

三种涂层在图2中C区的组织均为典型的细小等轴状枝晶组织。由图3(a)可见当x=0时,涂层主要是有等轴状组织构成,该等轴状组织中心(图3(a)中1)块状组织,尺度为2~3 μm,周边(图3(a)中2为细小的针状组织,纳米尺度,沿着枝晶内块状组织向外定向生长。各区域成分如表1所示,枝晶内(DR区域)Fe、Cr含量相对较多,有助于形成BCC结构。枝晶间(ID区域)Ni、Ti元素含量较多,有助于形成FCC结构。涂层形成了以BCC结构为主的BCC+FCC+少量的金属间化合物复合组织。图3(b)和图3(c)有相类似的显微组织,涂层由等轴晶(DR)和晶间组织(ID)构成。

图3 AlFeCrNiTiCux涂层显微组织Fig.3 Microstructure of AlFeCrNiTiCuxalloy coatings

图4 AlFeCrNiTiCu1.0涂层显微组织Fig.4 Microstructure of AlFeCrNiTiCu1.0 alloy coating

将等轴晶区域放大,如图4所示,该区域在形态上和图3(a)相似,也是以块状组织为核心,向外呈发射状,形成针状组织,并且以放射状的针状组织为主,可以推断该区域相和图3(a)相似,即BCC+FCC混合组织,但FCC相含量明显增多。加入Cu元素后,晶间区域(图3中的4和6)明显变宽,成分分析结果表明该区域含有大量的Cu,Ni含量也较高,这两种元素均是促进FCC形成的元素,结合XRD(X-ray diffraction)分析结果可以推断该区域为具有FCC结构的固溶体,即Cu元素的加入扩大了涂层中的FCC区域的面积。

由表1的EDS(energy dispersive spectrum)能谱分析可知,晶间为Cu富集的区域,芯部的元素主要是Fe和Cr,边部是AlNiTi含量高的区域。由此可以推测合金的凝固过程如下:合金从液相开始凝固时,富有(α-Fe,Cr)的高熔点初生相从液相内部最先析出,然后Al、Ni、Ti相依附在(α-Fe,Cr)的初生相形核,接着渐渐形成两相交替组织,由一个晶核长出一个共晶团,同时Cu元素被排到晶间。因为空气的激冷作用明显,共晶团的生长速度非常快,在外侧形成一层细微的共晶胞。而后液相内部的共晶胞逐渐长大,芯部最后生核。由于生长时间较长,形核率低,因此芯部的共晶胞最为粗大。因为混合熵对固溶体起稳定性的作用是随着温度的降低而减小的,所以合金在凝固过程中经常发生相变,如失稳分解、有序化或脱溶析出等。尽管如此,固态多主元合金因为不存在一个主要的基体元素,其相分离过程中的长程扩散是很缓慢的,而且合金中元素的置换式扩散很困难,再加上分配时扩散粒子的相互作用,大大降低了晶体的形核率和生长速度,以至于多主元合金会形成纳米组织。

2.3 不同Cu含量对AlFeCrNiTiCux涂层硬度的影响

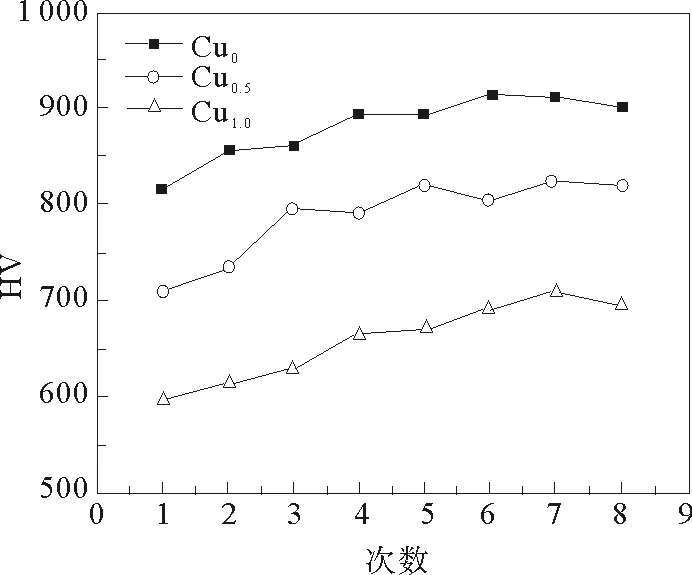

图5显示出不同Cu含量的AlFeCrNiTiCux高熵合金涂层截面硬度分布曲线。可见,AlFeCrNiTi涂层平均硬度到达了约880 HV;AlFeCrNiTiCu0.5涂层平均硬度约为790 HV;AlFeCrNiTiCu涂层的硬度下降到650 HV。由于三种涂层中均含有Al和Ti元素,原子半径较大,增加了固溶体的畸变程度,有利于涂层硬度的提高,所以三种涂层均硬度较高。随着Cu元素的增加,AlFeCrNiTiCux高熵合金涂层的硬度逐渐降低。这是因为Cu元素在晶间富集,促进了FCC结构的形成,滑移系较多,塑性提高,其硬度就会相应的降低。所以,在x=1时,合金中的显微硬度值是最小的。

图5 AlFeCrNiTiCux合金涂层显微硬度Fig.5 Microhardness of AlFeCrNiTiCuxalloy coatings

2.4 AlFeCrNiTiCux高熵合金涂层形成机制

ZHANG等[2]提出高熵合金相变主要通过3个参数判定,即混合熵ΔSmix、混合焓ΔHmix以及综合原子尺寸差δ,各参数的表达式[18-19]分别为:

(1)

式中:R为阿伏伽德罗常数,ci为i种元素摩尔分数。

;

(2)

式中:4ΔHijmix为第i和第j两组元之间混合焓。

(3)

合金化体系中,吉布斯自由能ΔGmix表示为:

ΔGmix=ΔHmix-TΔSmix。

(4)

式中T为温度。

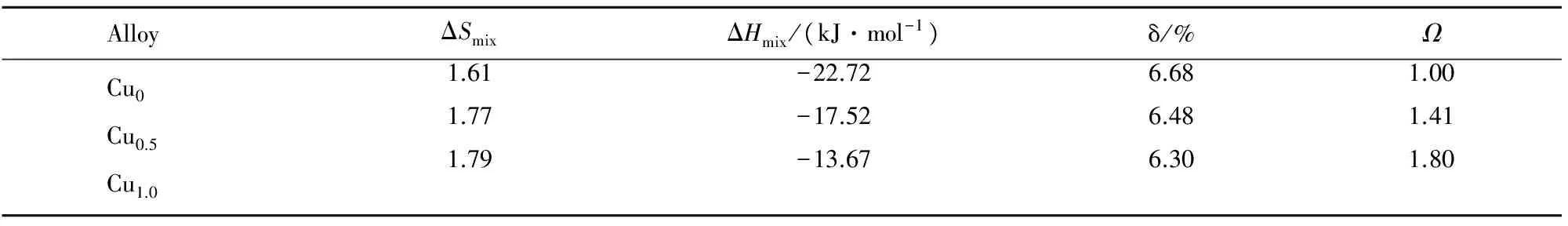

综合公式(1)、(2)、(3)可以计算出AlFeCrNiTiCux各自对应的混合熵ΔSmix、混合焓ΔHmix以及综合原子尺寸差δ,如表2所示。三个合金涂层的熵值均不小于1.61,都在高熵合金的熵值范围内,参考文献[20],由δ与ΔHmix之间的关系图可知,当x=0时,合金含有金属间化合物;当x=0.5和x=1.0时,合金以固溶体组织,与XRD分析一致。

根据公式(4)可知,合金体系的混合熵越高,吉布斯自由能就越低,涂层越有利于抑制金属件化合物的形成,从而形成固溶体。Yang等[21]提出参数Ω来表示固溶体形成能力,其表达式为

(5)

如果Ω≤1,也就是|ΔHmix|大于TΔSmix,在形成高熵合金中优先形成金属间化合物;反之,Ω>1,则将促进固溶体的形成。由公式(5)计算出三个高熵合金涂层的Ω(如表2)均大于1,因此合金涂层更倾向于形成固溶体。

表2 AlFeCrNiTiCux合金涂层的物理参数Tab.2 Physical parameters of AlFeCrNiTiCuxalloy coatings

3 结论

1) 激光熔覆AlFeCrNiTiCux系高熵合金涂层获得了FCC+BCC的简单固溶体结构,随着Cu元素的加入,涂层中FCC相含量增多,金属间化合物相的生成受高熵效应的影响被抑制。

2) 激光熔覆冷却速度极快,有利于抑制晶粒的长大,在涂层中获得了微米级别的等轴状树枝晶结构。该等轴状组织由块状晶核(BCC)+纳米尺度的放射状针状组织(FCC)构成。随着Cu元素的加入,块状晶核区域变小,针状组织区域增大,在晶间区域也出现了大量的富Cu的FCC组织。

3) 由于由于Al、Ti元素具有较大的原子半径,所制备的AlFeCrNiTiCux系高熵合金涂层平均显微硬度较高。但Cu元素的加入促进了FCC相的生成,降低了涂层的硬度,提高了涂层塑性。

[1]CANTOR B,CHANG I,KNIGHT P,et al.Microstructural development in equiatomic multicomponent alloys[J].Material Science and Engineering A,2004,375-377(1):213-218.

[2]ZHANG Y,ZUO T T,TANG Z,et al.Microstructures and properties of high-entropy alloys[J].Progress in Materials Science,2014,61(8):1-93.

[3]YEH J W,CHEN S K,LIN S J,et al.Nanostructured high-entropy alloys with multiple principal elements:Novel alloy design concepts and outcomes[J].Advanced Engineering Materials,2004,6(5):299-303.

[4]YEH J W,CHEN Y L,LIN S J,et al.High-entropy alloys:A new era of exploitation[J].Materials Science Forum,2007,560:1-9.

[5] HEMPHILL M A,YUANB T,WABGGA G Y,et al.Fatigue behavior of Al0.5CoCrFeNi high entropy alloys[J].Acta Materialia,2012,60(16):5723-5734.

[6]GLUDOVATZ B,HOHENWARTER A,CATOOR D,et al.A fracture-resistant high-entropy alloy for cryogenic application[J].Science,2014,345(6201):1153-1158.

[7] TSAI M H,YEH J W.High-entropy alloys:A critical review[J].Materials Research Letters,2014,2(3):107-123.

[8]TSAI C W,CHEN Y L,TSAIi M H,et al.Deformation and annealing behaviors of high-entropy alloy Al0.5CoCrCuFeNi[J].Journal of Alloys and Compounds,2009,486(1):427-435.

[9]MIRACLE D B,MILLER J D,SENKOY O N,et al.Exploration and development of high entropy alloys for structural applications[J].Entropy,2014,16(1):494-525.

[10]WU W H,YANG C C,YEH J W.Industrial development of high-entropy alloys[J].Studies in Dialectics of Nature,2006,31(6):737-747.

[11]HUNG P K,YEH J W,SHUNT T,et al.Multi-principal-element alloys with improved oxidation and wear resistance for thermal spray coating[J].Advanced Engineering Materials,2004,6(1/2):74-78.

[12]ZHANG H,HE Y Z,YUAN X M,et al.Microstructure and age characterization of Cu-15Ni-8Sn alloy coatings by laser cladding[J].Applied Surface Science,2010,256(20):5837-5842.

[13]FAN Q S,LI B S,ZHANG Y.Influence of Al and Cu elements on the microstructure and properties of (FeCrNiCo) AlxCuyhigh-entropy alloys[J].Journal of Alloys and Compounds,2014,614:203-210.

[14]FAN Q S,LI B S,ZHANG Y.The microstructure and properties of (FeCrNiCo)AlxCuyhigh-entropy alloys and their TiC-reinforced composites[J].Material Science and Engineering,2014,598(6):244-250.

[15]张国玺,任波,赵瑞峰,等.时效处理对CuxCrFeNiAl高熵合金组织与硬度的影响[J].特种铸造及有色合金,2015,35(4):440-443.

ZHANG Guoxi,REN Bo,ZHAO Ruifeng,et al.Effect of aging treatment on microstructure and hardness of CuxCrFeNiAl alloys[J].Special Casting and Nonferrous Alloys,2015,35(4):440-443.

[16]HSU Y J,CHIANG W C,WU J K.Corrosion behavior of FeCoNiCrCuxhigh-entropy alloys in 3.5% sodium chloride solution[J].Materials Chemistry and Physics,2005,92(1):112-117.

[17]LIU N,WU P H,ZHOU P J,et al.Rapid solidification and liquid-phase separation of undercooled CoCrCuFexNi high-entropy alloys[J].Intermetallics,2016,72:44-52.

[18]TAKEUCHI A,INOUE A.Classification of bulk metallic glasses by atomic size difference,heat of mixing and period of constituent elements and its application to characterization of the main alloying element[J].Materials Transactions,2005,46:2817-2829.

[19]GUO S,HU Q,NG C,et al.More than entropy in high-entropy alloys:Forming solid solutions or amorphous phase[J].Intermetallics,2013,41:96-103.

[20]ZHANG Y,ZHOU Y J,LIN J P,et al.Solid-solution phase formation rules for multi-component alloys[J].Advanced Engineering Materials,2010,10(6):534-538.

[21]YANG X,ZHANG Y.Prediction of high-entropy stabilized solid-solution in multi-component alloys[J].Materials Chemistry and Physics,2012,132:233-238.