不同环境条件下轻油燃烧器火焰结构特性数值分析

,,,

(中国石油大学(华东) 化学工程学院,山东 青岛 266580)

在交通、国防、电力等各行各业中,轻油燃烧器因其燃烧效率高、污染物排放量小等优点而被广泛使用。对于特殊环境下的轻油燃烧研究主要有:瑞士的Wieser等[1]曾在二十世纪九十年代在400 m到3 000 m不同的海拔高度范围进行了固体和液体燃烧实验,研究表明随着压力的降低,油燃烧速率随之下降;Wieser等的燃烧实验属于低压全尺寸实验,是以实验数据为基础的实验现象的分析。而低压小尺寸实验,最有代表性的是Most等[2]进行的变压力(重力)的燃烧实验,该研究以变气压下的射流扩散火焰为研究对象,对不同环境下气压对火焰几何形状、火焰高度以及辐射量的影响进行了研究;上海交通大学周见广等[3]通过数值模拟和实验来研究压力温度对燃烧室参数的影响,研究表明随着压力、温度的升高,燃烧室内的温度随之而增大;北京交通大学马玉坡[4]研究了低温环境下的自然射流条件下燃料气液相空间分布状况随时间的变化关系,并提出了喷雾表征参数随环境参数的变化关系式。

目前国内外的燃烧机均是针对标准大气压,常温使用而设计的,在低压、低温等特殊环境条件下无法使用,即便能够使用,其点火困难、燃烧效率低、污染严重、产生有害气体较多,而且不能够提供所需要的燃烧温度,燃烧机的工作稳定性较差[5-6]。中国科学技术大学王强[7]对不同环境条件下的扩散射流火焰进行了研究,从火焰结构的角度分析并解释了低压低温环境下柴油燃烧性能差的机理;王智伟[8]以所研制的高原燃油暖风机为研究对象进行了现场冷热态测试,考察了燃烧器的工作性能,分析了运行参数、过剩空气系数、大气压力等对机燃烧机热效率的影响。基于目前研究现状,以喷雾燃烧理论为前提,研究了特殊环境下燃烧室温度场分布以及火焰结构特性,为改善燃烧器燃器燃烧性能提供依据。首先对所建模型进行特殊环境下热态研究,在考虑气流相对速度的基础上对燃烧室内燃烧过程进行模拟,分析火焰结构以及温度场特性;利用DPM模型对液滴燃烧进行模拟,以轻柴油作为燃料,研究其燃烧特性。

1 数学描述

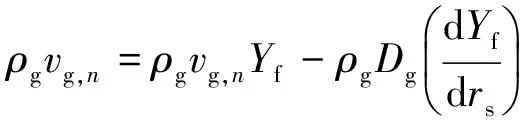

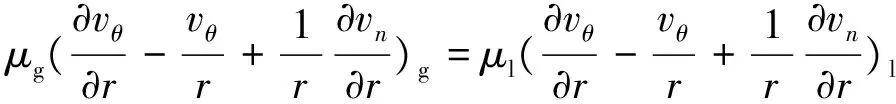

液滴的蒸发与燃烧理论是液体雾化、燃烧的重要基础。液滴在燃烧室内具体燃烧过程为:燃料油液滴被电火花点火,在空气中蒸发转变为油蒸汽,油蒸汽与空气的混合气被点燃,形成了一层包围液滴的高温燃烧区,即所谓的火焰前锋[9-12]。液滴的燃烧过程可分为相对静止环境下液滴的燃烧和强迫气流下的液滴燃烧[13]。当气流与液滴的相对速度较小时,可以近似认为液滴在相对静止的环境中进行蒸发燃烧。然而在实际燃烧过程中,由于高温对流环境以及液滴蒸发、燃烧特性,变成了一个复杂的两相流动与燃烧问题。本问题变成了非稳态下的二维两相燃烧问题,液滴表面的控制方程需满足质量、动量、能量以及相平衡即[14]:

(1)

(2)

vg,θ=vl,θ;

(3)

(4)

(5)

(6)

式中:v为液滴竖直方向速度;T为温度;p为压力;ρ为密度;Y为质量分数;D为扩散系数;r为液滴半径;μ为动力粘度;λ为导热系数;L为液滴汽化潜热。其中下角标:l代表液相;g代表气相;n和θ分别代表法线方向以及圆周方向;o代表氧化剂;f代表燃料油;s代表球形液滴液表面。

2 模拟计算

2.1 模型建立与网格划分

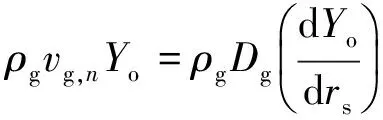

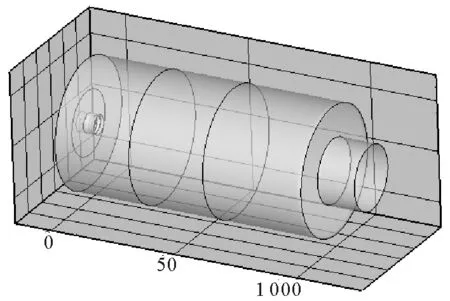

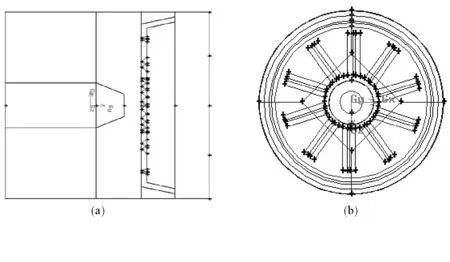

根据轻油燃烧器结构特征以及工作特点建立了轻油燃烧器三维物理模型,几何模型将燃烧室设定为圆筒形,燃料油由燃烧头的喷嘴喷射进入燃烧室与来自燃烧筒的空气相互扩散混合燃烧。燃烧室总长度为1 000 mm,圆筒形烟囱长度150 mm,烟囱直径250 mm,模型按比例1∶1建立物理模型如图1所示。

模型的关键在于燃烧筒底部的燃烧头的建立,本模型的燃烧头的内部结构如图2所示。

图1 燃烧室模型图Fig.1 The combustion chamber model diagram

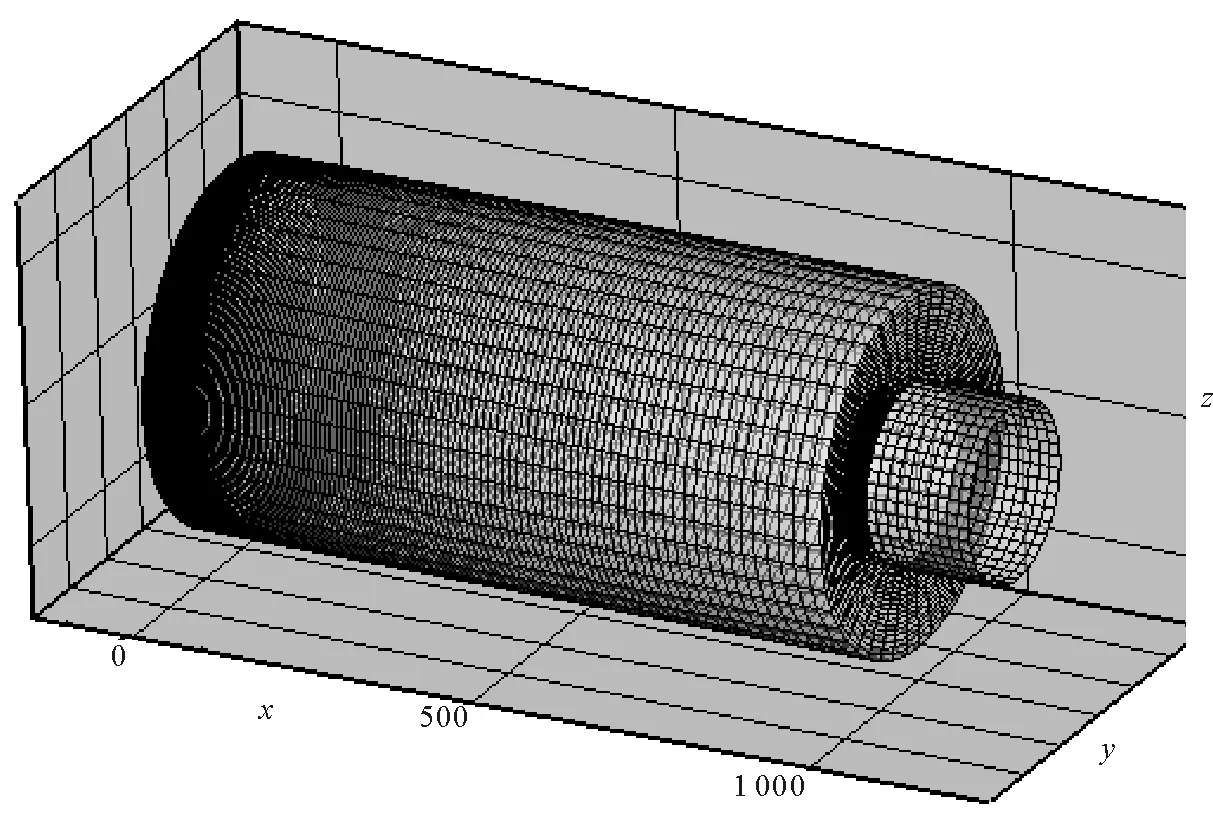

图3 三维网格划分图Fig.3 Three-dimensional grid graph

为划分出高质量的网格以便导入Fluent中进行精确的模拟,一般采用将燃烧室分为几个不同区域进行网格划分的方法。但是,具有相同分界面相邻的不同区域之间的流动仍然是可以相互传递的。在靠近燃料从喷口喷射出的区域,网格划分要进行加密处理。最终网格划分模型如图3所示。

2.2 Fluent数学模型选取

在模拟时选取合理的物理模型是精确求解的关键,根据燃料在燃烧器内实际燃烧情况以及计算方便,模拟采用的各种模型[15]为:湍流模型选取标准k-ε模型;辐射模型选取DO模型;雾化模型选取压力-旋流雾化模型;燃烧模型选用非预混燃烧模型;另外,在湍流流场中,流体的湍流脉动会引起颗粒的扩散,采用随机轨道模型,考虑湍流对颗粒的随机性的影响。

2.3 边界条件设置

入口设置为空气入口和燃料入口,且均为质量流量入口,在设置入口边界条件时需计算得到参数湍流强度I和水力直径DH,其确定式为[16]:

(7)

式中:Re——根据水力直径计算得到的雷诺数;V——入口流速,m/s;υ——空气运动粘度,m2/s。

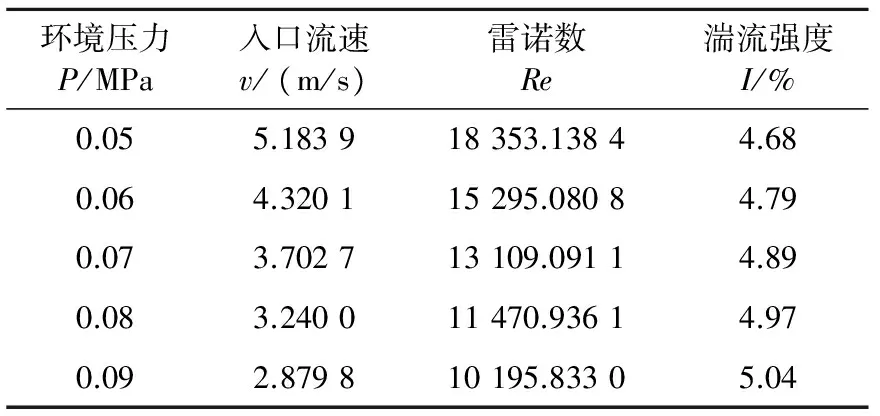

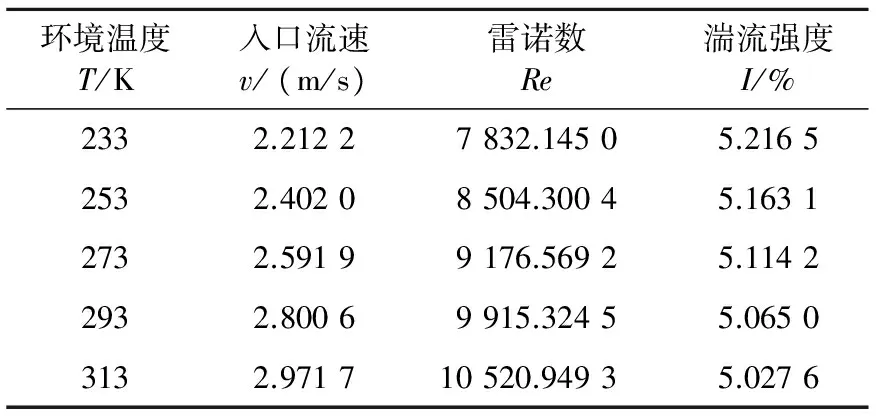

已知空气入口流量为0.013 767 2 kg/s,入口为环形,内径为18 mm,外径为75 mm,水力直径DH=57 mm,由此便可求得不同环境下的入口流速V,进而得到湍流强度。在不同环境压力以及不同环境温度下,得到的湍流强度数值如表1及表2所示。

在不同环境下的空气入口条件如表1和2所示,燃料入口条件为:燃料种类,轻柴油(C12H23);质量流量为0.000 722 2 kg/s。

表1 外界温度为273 K条件下各参数值Tab.1 Different parameter values under the certain ambient temperature of 273 K

表2 外界压力为0.1 MPa条件下各参数值Tab.2 Different parameter values under the certain ambient pressure of 0.1 MPa

3 计算结果分析

3.1 模型有效性验证

研究对象为轻油燃烧器,轻油中烃类组分主要为C12~C24,计算过程中采用平均分子式C12H23,为验证模型的有效性,与相同条件下的研究结果[17]进行了比较。文献[17]已给出了不同环境压力和不同环境温度下的火焰温度场以及火焰长度的变化曲线,模拟验证时取其中一组作为对比,模拟验证时取环境压力P=0.08 MPa,环境温度T=283 K,将所得到的结果与实验结果作对比。

3.1.1 温度场对比

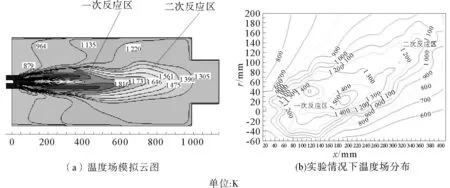

对所建模型进行温度场的模拟分析,可以得到温度云图如图4(a)所示。

图4 温度场分布对比Fig.4 Comparison of temperature field distribution between simulation and experiment

从图4模拟的温度云图上可以明显看出,在火焰中心轴面上存在着两个火焰锋面并且都具有一次反应区和二次反应区。模拟时火焰的最高温度约为1 816 K,实验最高温度由文献[17]可得大约为1 650 K,两者相差不大并且所在位置大致相同,因此对实际燃烧时火焰温度场的模拟大致可以反应燃烧器实际工作过程。

3.1.2 火焰长度对比

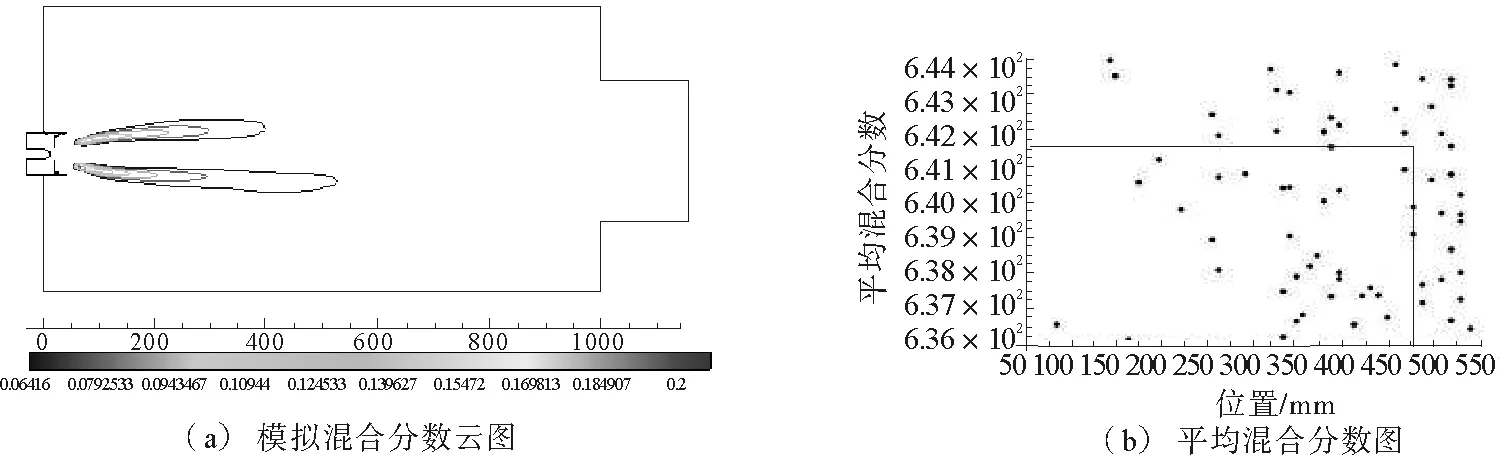

化学当量法定义火焰长度是以当量混合分数来定义火焰锋面。在燃料油由喷口喷出时燃料混合分数最大,即f最大。随着反应进行,f值逐渐减小,当f值达到燃料油的化学当量混合分数时,燃料消耗殆尽,此时便可计算得到火焰长度。本文采用C12H23,fs=0.064 2。模型模拟得到的火焰宏观长度以及混合分数测火焰长度图分别如图5所示。

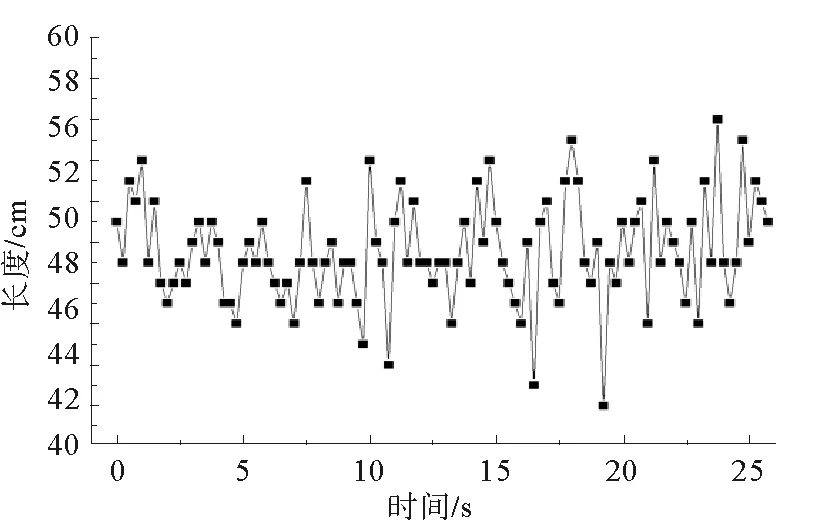

文献[17]在实际实验中测得的火焰长度的变化如图6所示。可知,实际情况下火焰长度在490 mm左右上下波动,由图5可以读出火焰长度大约为525 mm,已知燃烧筒伸入燃烧室内的高度为42 mm,最终计算模拟得到的火焰高度为477 mm。实验数值与模拟数值相差很小,误差在允许范围内,所以本模型模拟结果与实验结果大致吻合。

图5 火焰长度对比Fig.5 Comparison of the flame length

图6 0.08 MPa下火焰长度变化曲线Fig.6 The flame length change curve under the pressure of 0.08 MPa

综合温度场与火焰长度的对比分析可知模拟值与实验值大致吻合,验证了该模型的合理性。

3.2 数值模拟方案的确定

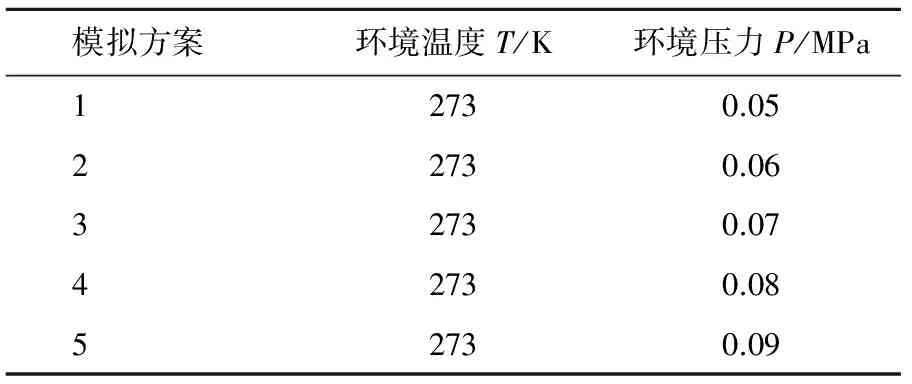

在特定环境压力与特定环境温度下的模拟方案表3和表4所示。

3.3 环境因素对火焰温度影响

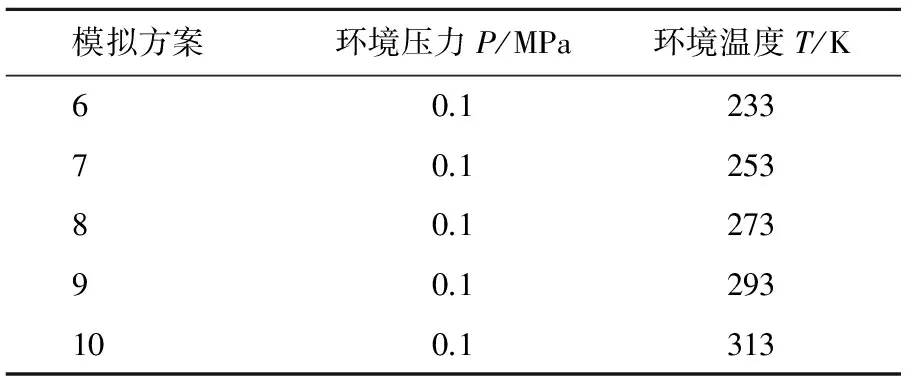

3.3.1 同一工况下温度场对比

如表3~4所示,分别以环境温度T=273 K,环境压力P=0.1 MPa为例进行特定工况下不同截面处温度的分析。选取三维模型中x=0的横截面,截面上的温度变化如图7所示,是燃烧室内整个空间内的温度变化过程。从整体来看,火焰中心和边缘处的温度明显高于其他位置的温度,这是由喷嘴喷射出的空心锥形膜形状的液滴群所决定的。在火焰边缘处为富氧区,液滴与氧化剂接触面积更大,燃料燃烧更充分,因此温度最高;在中心处为贫氧区,虽有大量燃料油却由于氧化剂不足而无法充分燃烧,所以温度低于火焰边缘处温度。在靠近喷嘴处的y=200 mm位置处,温度明显低于其他位置的温度值。这是由于在靠近喷嘴位置处,雾化产生的大量温度较低的液滴蒸发时对附近区域起到降温的作用,从而导致该位置处的温度较低。

表3 T=273 K时,环境压力取值Tab.3 The ambient pressure values under the temperature of 273 K

表4 P=0.1 MPa时,环境温度取值Tab.4 The ambient temperature values under the pressure of 0.1 MPa

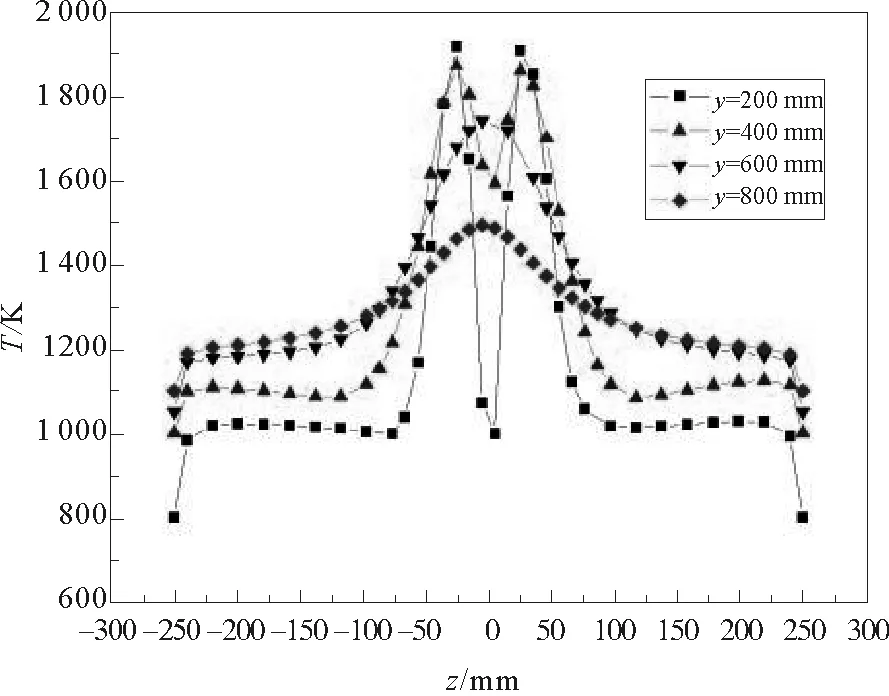

3.3.2 不同工况下模拟结果对比

取y=400 mm处截面为分析对象,研究该截面处在不同工况下的温度场分布。

由图8可以看出,火焰最高温度随着环境温度的降低而呈现递减趋势。这主要是因为随着温度的降低,燃料的化学反应速率逐渐递减,液滴燃烧速率逐渐减缓导致火焰温度逐渐降低。另外,不同工况下的火焰及燃烧室内的温度变化规律大体相同,并且不同工况下的差距不是很大。对于火焰区域,中心以及边缘处的温度较高;非火焰处温度降低幅度较大,在壁面处温度降到最低点。这是因为越靠近壁面散热越快,温度降低幅度越大,靠近壁面处的温度分布较均匀。

3.4 环境因素对火焰长度影响

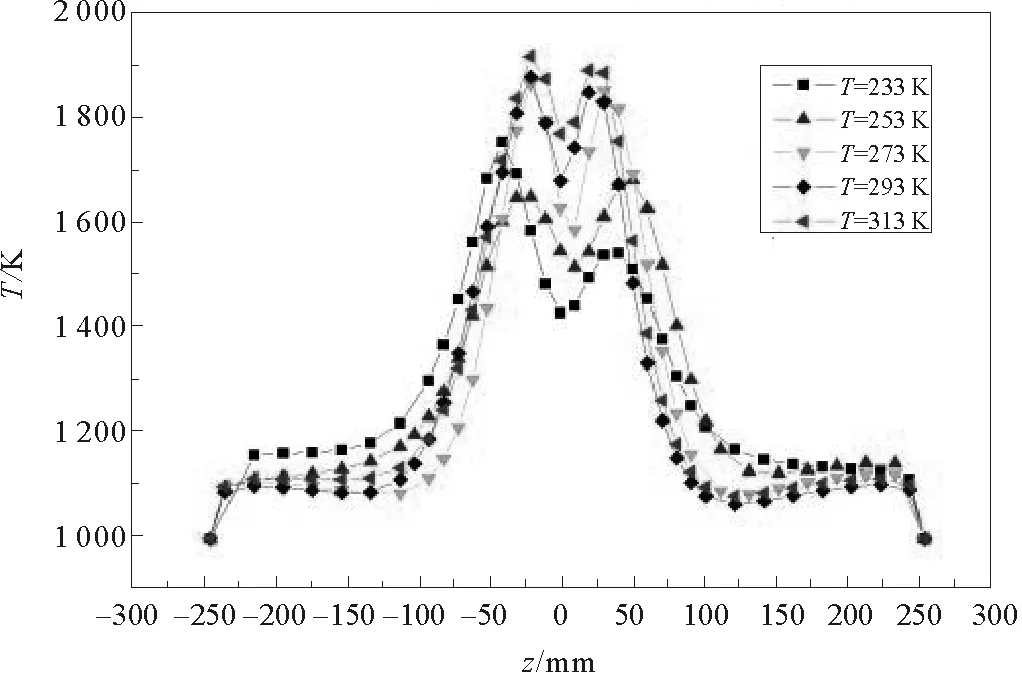

3.4.1 温度对火焰长度的影响

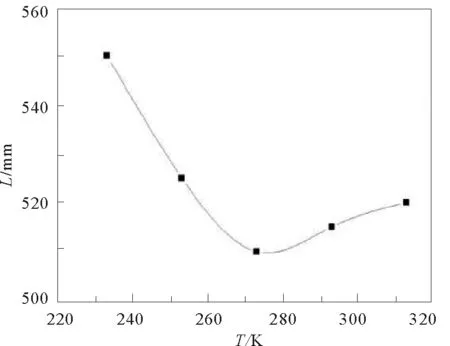

在不同工况下模拟得到的火焰当量长度如图9所示。

图7 x=0截面温度模拟结果

图8 不同工况下y=400 mm截面温度模拟结果Fig.8 Temperature simulation results of the cross section of y=0 under different working conditions

图9 不同工况下火焰长度模拟云图Fig.9 The simulation results of the flame length under different working conditions

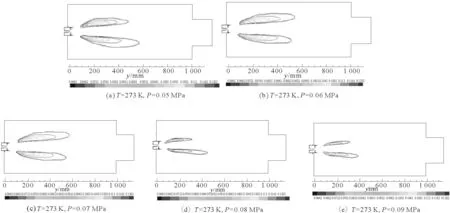

由图9各工况下的火焰云图发现,随着环境温度的增加,除了火焰长度减小之外,宽度在逐渐增加。这是因为环境温度较高时,在火焰根部燃料油液滴分布较为密集产生大量的燃料油蒸汽,使得燃料与氧气的摩尔分数为化学当量比的位置相对外移,从而导致火焰直径增大,对比图9组图可明显发现此趋势。

由火焰长度云图(图9)以及火焰长度变化曲线(图10)可以看出,环境温度越低则火焰长度越长,火焰长度随着环境温度的增加而呈减小趋势。当环境温度较低时,燃料油粘度增大雾化性能变差,喷嘴雾化出的油滴粒径较大,因此将会导致液滴蒸发速率大大降低,直至蒸发燃烧完毕液滴将会运动更长的路径,从而使火焰长度明显变长。

图10 不同温度下火焰长度变化Fig.10 The flame length changing rules under different working conditions

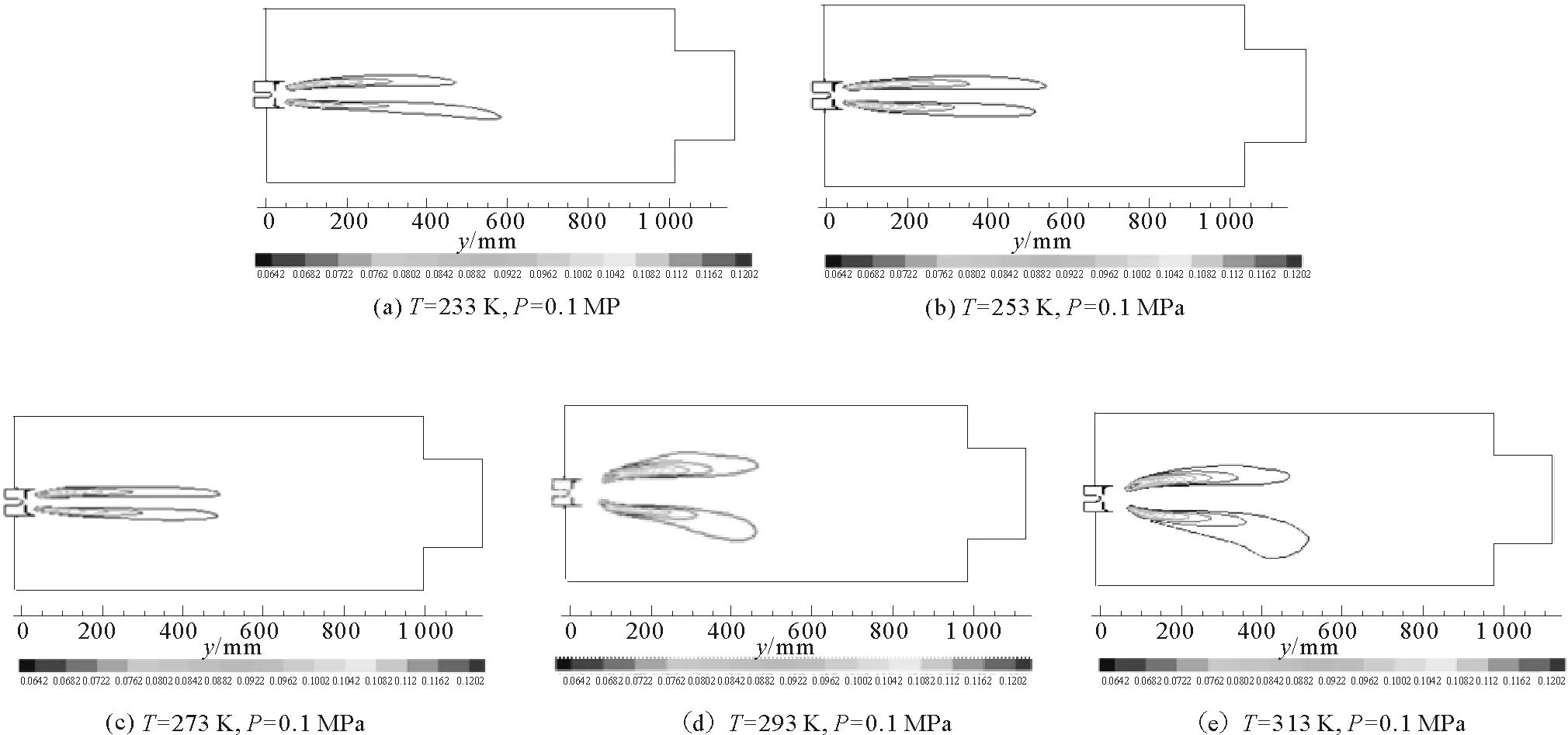

3.4.2 压力对火焰长度的影响

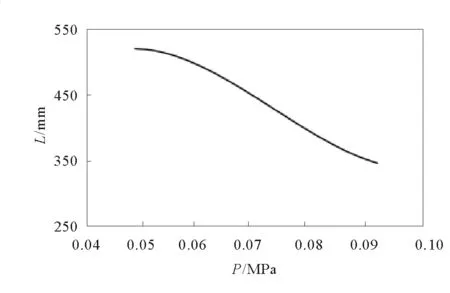

在不同工况下模拟得到的火焰当量长度如图10所示。不同环境压力下轻油燃烧器火焰长度云图如图11所示,火焰长度变化曲线如图12所示。

由图11可以看出,火焰长度随外界压力的增加而逐渐减小。对比图11和图12可知,温度对火焰长度的影响幅度不大,压力对火焰长度的影响起到了决定性的作用。因此,忽略温度的影响,建立火焰长度与外界压力的函数关系式为:L=3×106P3-728 571P2+47 667P-470.29。并且,当压力降低时,燃料燃烧化学反应速率降低,液滴蒸发燃烧完全需经历更多的时间和路径。此外,压力降低时,分子碰撞可能性的减少将会使得相同质量的燃料燃烧时需要与更多的氧气相接触,再加上在低压下空气中氧含量的降低,都会使火焰外观表现为体积膨胀,火焰长度增加。

图11 不同工况下火焰长度模拟云图Fig.11 The simulation results of the flame length under different working conditions

图12 不同压力下火焰长度变化Fig.12 The flame length changing rules under different working conditions

4 结论

以所建燃烧室模型为研究对象,采用数值模拟的方法对不同特殊环境条件下的液滴群燃烧进行了研究,分析模拟结果得到燃烧室内温度场分布、火焰长度并得出以下结论:

1) 燃烧室内温度随着外界温度的升高而增大,在某一特定工况下分析燃烧室不同截面处的温度得到:随着截面与燃烧头距离的增大,截面处的最高温度逐渐增大,并且截面处的最高温度出现在火焰中心及火焰边缘处,非火焰处的温度则急剧下降。通过对某一截面温度大小的分析得到火焰温度大小以火焰中心呈轴对称分布。

2) 对于火焰区域,中心以及边缘处的温度较高;非火焰处温度降低幅度较大,壁面处温度降到最低点。

3) 火焰长度随着压力的降低而增大,建立了火焰长度与外界压力的函数关系式:L=3×106P3-728 571P2+476 67P-470.29;火焰宽度随着环境温度的增加逐渐增加,随着环境压力的降低而逐渐减小。

4) 随着外界温度的增加,火焰形态逐渐由长而细过渡为短而粗;而随着外界压力的增加,火焰形态则逐渐由长而粗过渡为短而细。

[1]WIESER D,JAUCH P,WILLI U.The influence of high altitude on fire detector test fires[J].Fire Safety Journal,1997,29(2/3):195-204.

[2]MOST J M,MANDIN P,CHEN J.Influence of gravity and pressure on pool fire-type diffusion flames[J].Symposium on Combustion,1996,26(1),1311-1317.

[3]周见广,臧述升,葛冰,等.大湿度旋流扩散燃烧的变工况特性[J].上海交通大学学报,2004,38(10):1617-1622.

ZHOU Jianguang,ZANG Shusheng,GE Bing,et al.The character of swirl diffusion humid air combustion under different work conditions[J].Journal of Shanghai Jiaotong University,2004,38(10):1617-1622.

[4]马玉坡.低温环境下柴油喷雾与燃烧特性试验研究[D].北京:北京理工大学,2015:97-100.

[5]黄思明.国外全自动燃油燃气燃烧机现状与发展趋势[J].热能动力工程,2001,16(5):467-468.

HUANG Siming.The present status and development trend worldwide of full-automatic oil combustion engines[J].Journal of Engineering for Thermal Energy and Power,2001,16(5):467-468.

[6]冯良,韩国园.燃油燃烧器喷嘴性能的分析[J].工业锅炉,2003(5):29-33.

FENG Liang,HAN Guoyuan.Performance analysis of oil burner nozzles[J].Industrial Boiler,2003(5): 29-33.

[7]王强.不同环境条件下扩散射流火焰形态特征与推举、吹熄行为研究[D].合肥:中国科学技术大学,2015:10-15.

[8]王智伟.变地域燃油暖风机热力性能及结构优化研究[D].西安:西安建筑科技大学,2005:17-20.

[9]王娟,毛羽,李丽红.燃烧器结构对气体火焰形状和炉内温度分布的影响[J].炼油技术与工程,2007,37(8):29-33.

WANG Juan,MAO Yu,LI Lihong.Impact of burner construction on shape of gas flame and temperature distribution[J].Petroleum Refinery Engineering,2007,37(8):29-33.

[10]王宏楠,熊永华,鹿盈盈.亚/超临界压力下碳氢燃料液滴的燃烧特性[J].内燃机学报,2014,32(4):328-333.

WANG Hongnan,XIONG Yonghua,LU Yingying.Combustion characteristics of hydrocarbon fuel droplet in sub-and super-critical pressure environments[J].Transactions of CSICE,2014,32(4):328-333.

[11]HSIAO G C,MENG H,YANG V.Pressure-coupled vaporization response of n-pentane fuel droplet at sub-critical and super-critical conditions[J].Proceedings of the Combustion Institute,2011,33(2):1997-2003.

[12]SATO J,TSUE M,NIWA M,et al.Effects of nature convection on high-pressure droplet combustion[J].Combustion and Flame,1990,82(2):142-150.

[13]HUANG L W,CHEN C H.Numerical analysis of a burning droplet with internal circulation in a gravitation environment[J].Numerical Heat Transfer,1998,34(1):43-60.

[14]赵宇炜,杨龙滨,葛坤.不同来流温度下单液滴燃烧的数值模拟[J].燃烧科学与技术,2014,20(1):167-176.

ZHAO Yuwei,YANG Longbin,GE Kun.Numerical simulation of impact of gas temperature on combustion characteristics of single droplet[J].Journal of Combustion Science and Technology,2014,20(1):167-176.

[15]高荣刚,李国岫,虞育松,等.高原环境对柴油机燃烧过程影响的仿真研究[J].兵工学报,2012,33(12):1448-1454.

GAO Ronggang,LI Guoxiu,YU Yusong.et al.Multidimensional simulation for the effect of plateau environment on combustion process in diesel engine[J].Acta Armamentarii,2012,33(12):1448-1454.

[16]杨培凯,庄智勇,陈伟博.旋流燃烧器空气流场特性CFD 数值模拟[J].机电工程技术,2015,44(1):22-28.

YANG Peikai,ZHUANG Zhiyong,CHEN Weibo.Numerical simulation of air flow of turbulent burner based on FEA[J].Mechanical & Electrical Engineering Technology,2015,44(1):22-28.

[17]李德鹏.极端环境条件燃烧技术研究[D].青岛:中国石油大学(华东),2012:49-53.