薄壁异形封头加工研发技术

文/康治政·上海森松压力容器有限公司

王守东·河南神州精工制造股份有限公司

回弹是板材冲压成形中最难控制的一个缺陷,因为它涉及到对回弹量的精确预示。不同材料和尺寸的零件,其回弹规律大不相同,单凭经验和工艺过程类比很难进行精确回弹补偿。为了精确预示回弹量,根据三维图纸,采用一步有限元法进行分析,计算出产品各个部位的回弹量开具铸件模具,并进行初步加工。根据成形效果采用激光扫描技术将构件样品逆向为三维模型,并与设计模型匹配,对模具进行修正,最终压制出合格的产品,完全满足设计要求。

异形封头的成形特点

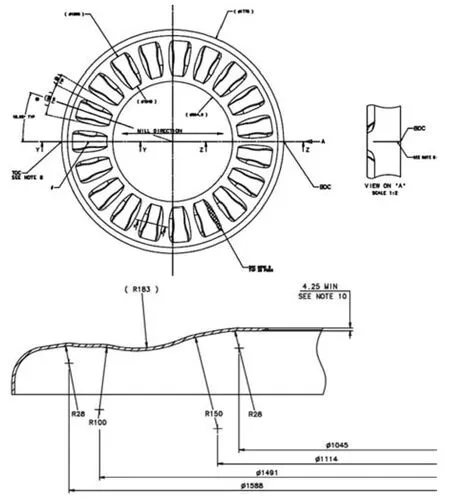

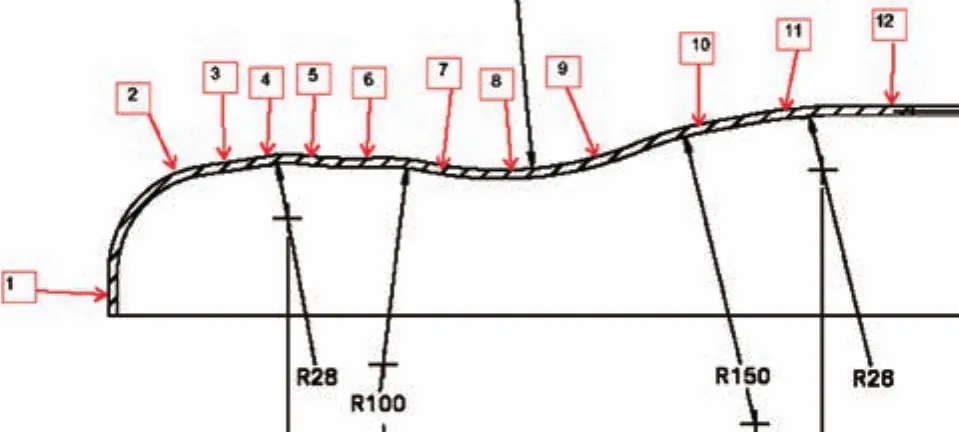

异形封头的成形特点为外形轮廓度、小口平面度、凸台高度(19个凸台要一致,每个凸台分为大小2个凸台)、弓高过渡部位圆滑、成形后厚度环向均匀,具体结构特点如图1所示。

图1 端盖简图

金属变形的基础

金属的成形利用其塑性变形,通过金属内部晶粒产生相对滑移,滑移面附近的晶格发生歪曲和畸变,随着滑移区的晶粒破碎,材料最终产生塑性变形。在冲压成形过程中毛坯的塑性变形区域受到两向以上应力的作用,塑性变形区域内的应力与应变关系比较复杂,各个区域有不同的变形趋向性,成形过程中毛坯变形区和传力区在一定范围内是互相转化的,通过分析变形的趋向并掌握其控制方法,为正确设计冲压工艺和模具提供理论依据和保证。

冲压成形过程控制

异形封头采用金属板料冷冲压成形,薄板金属在压力作用下由模具引导成形的过程是一个十分复杂的物理过程,板料冲压成形后的全应变包括弹性应变和塑性应变两部分,由于模具几何结构尺寸、接触摩擦和压边力等因素的影响,在金属的成形过程中常发生起皱现象,如果材料形变不一致,材料流通出现差异性,导致厚度不均匀。为了得到高质量的产品,必须克服和抑制成形过程中起皱的发生和发展。

冲压成形出现的质量问题处理

异形件冲压成形过程中,形变板料容易出现开裂、回弹和偏移。通常解决这些问题、防止开裂的方法是限制最小弯曲半径、控制弯曲角、对材料的热处理状态提出要求、选择弯曲的方向、材料表面状态和边缘处理等等。减少回弹从模具的设计方面考虑,例如回弹角、凸模曲面形状、凹凸模之间的间隙、模具材料的选择、下压力的控制等等。压制过程中板料两面的摩擦力不等时会产生偏移,防止偏移需要在模具设计时考虑,例如增加定位装置、压料装置、定位孔或导线槽等。

模具设计

模具采用压边、上胎、拉环一体式结构,下胎四周设计有导向槽,防止模具在吊装及安装过程中发生环向侧移,避免上模和下模的错位,模具图如图2所示。模具凹模基体材质选用MoCr铸铁;凸模型面材质选用MoCr铸铁,压边圈及凹模压料面镶块材质选用QT600耐磨铸铁。

根据模具设计情况,工件选用材质为不锈钢304,厚度为4.5mm板材进行试压成形。采用激光扫描技术将试验品逆向为三维模型,并与设计模型匹配,根据成形效果对模具进行修正。

图2 模具图

试验件成形

模具的安装和调试

模具的定位采取在模具的外侧安装导向装置的方法,使导向装置的精度控制在0.1mm以内,确保上下模具和压边的安装精度。凸凹模具安装后,再使用塞尺和铝焊丝对凸凹模具的上下面平度和直边间隙进行测量,要求偏差控制在0.1mm之内,防止料片在压制滑移过程当中由于间隙不均匀问题造成拉长或压裂。上下模具找正,依靠模具上设计的外径控制槽,来控制圆度方向的精度,并使用橡皮泥和铝焊丝来控制模具各个方向的间隙。

成形过程

压制力和压制深度的控制,压制压边力和压制压力首先使用有限元对成形压力进行计算,并结合类似规格封头的压制参数,对封头压制参数进行确定。模具的润滑和保护,采用冷冲压专用油对模具上下接触面进行润滑。然后在下模上贴一层白色薄膜,使用油膜之间的吸附力,将白色薄膜粘贴于下模之上对模具进行保护。料片使用自动真空吸盘搬运至下胎上,防止机械搬运损伤;然后在板料上面涂冷冲压专用油进行润滑。

成形后的试验件

通过上述工艺措施控制,几个试制件的形状和尺寸基本满足要求,如图3所示。比较准确的检测,需要通过激光扫面测量。

三维扫描仪对产品进行检验

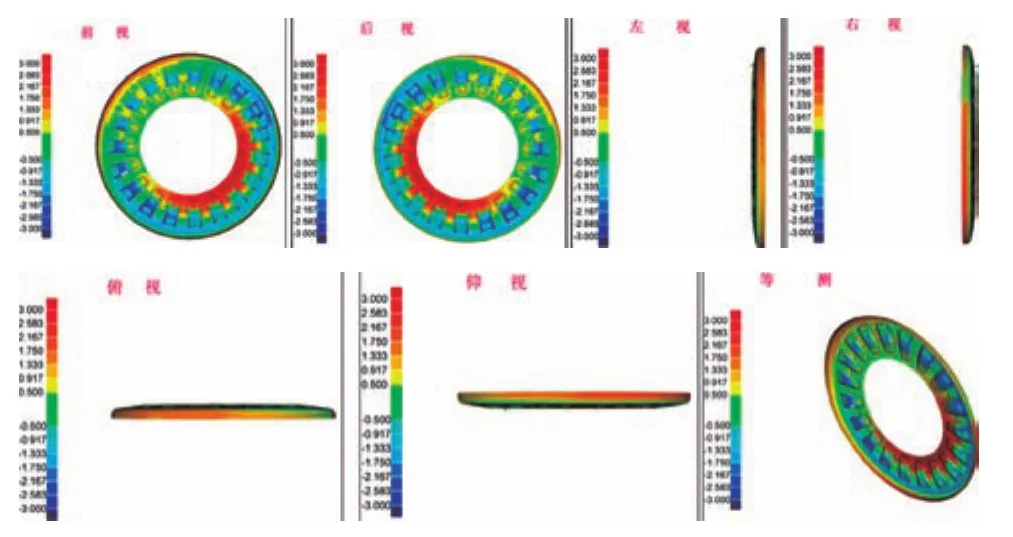

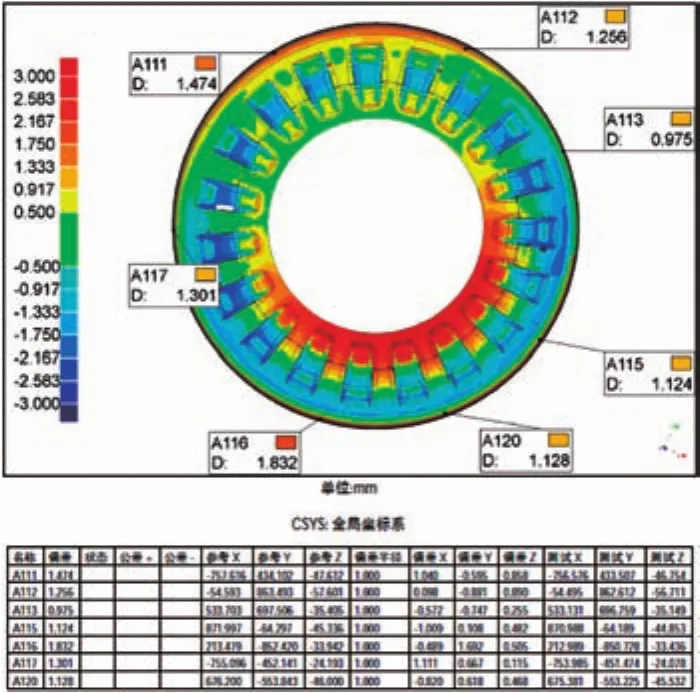

试验件数据扫描检测

每试制一件后,使用三维扫描仪对产品进行检验,根据检验的尺寸、形状偏差对模具进行修正。三维坐标测量仪检测产品各部位轮廓尺寸数据包括:产品的直径公差、高度公差、椭圆度、平面度、同心度、平行度。3D比较结果如图4所示。

使用超声波测厚仪、游标卡尺对试制品的破坏性试验所取的各部位试样进行厚度检测。要求直边段最小厚度≥3.4mm,小r部位≥3.6mm,其他部位≥3.8mm。实际检测2件端盖厚度数据见表1。

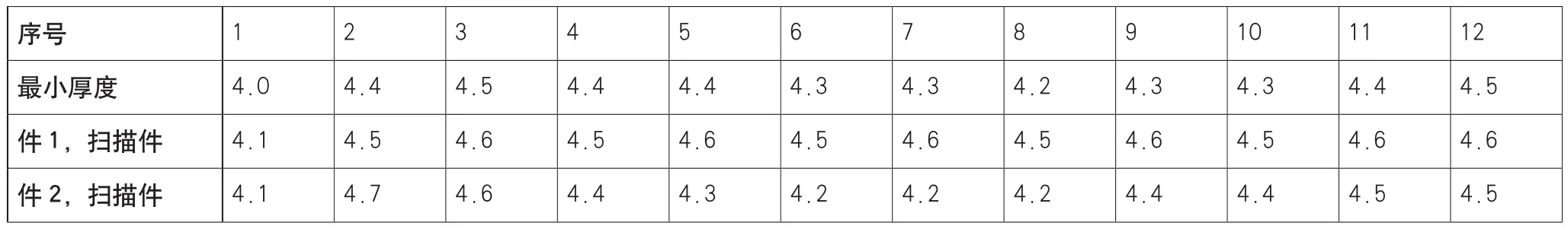

表1 端盖测厚数据(mm)

图3 试验件

图4 3D比较结果

性能试验

经过3~4次的产品试制,通过三维扫描结果对模具调整,最终产品成形后尺寸和形状偏差满足图纸要求。封头检验合格后和产品焊接之后进行水压试验,试压合格后,对试验件进行破坏性试验,不同位置取样检测。当试制的样品各个部位的尺寸精度及形状满足图纸设计要求后,方可进产品批量生产。

图5 全局坐标系

图6 不同截面测厚图

结束语

采用激光扫描技术将构件样品逆向为三维模型,与设计模型对比,对实际金属板料成形过程以及回弹分析,对异形构件结构特点及工艺特性的分析,对一些工艺参数进行比较和优化,计算出构件各个部位的回弹量,对模具进行修正。对于结构复杂的异形构件,通过采用扫描激光技术,对模具反复优化,最终压制出合格的产品。