一种有机热载体锅炉能效测试的新方法

张文斌 王 杰 陈征宇

(浙江省特种设备检验研究院 杭州 310020)

有机热载体锅炉因其“低压高温”的特性在印染、化工、轻纺等工业生产领域中应用广泛。由于有机热载体锅炉排烟温度较高,节能潜力巨大,是工业锅炉节能的重要目标,有必要对有机热载体锅炉能效测试方法进行研究。

1 有机热载体锅炉能效测试现状

1.1 无法达到定型能效测试所要求的额定工况

按照《锅炉节能技术监督管理规程》(TSG G0002—2010)[1]的要求,锅炉制造单位应向使用单位提供锅炉产品定型测试报告,定型测试不符合能效要求的,制造厂家不得继续制造该型号的锅炉产品。《有机热载体锅炉》(GB/T 17410—2008)[2]也要求锅炉批量生产前应进行型式试验,型式试验应包括热效率测试,而热效率测试的困难在于正平衡数据的准确性。上述规程中规定,锅炉产品定型测试应在锅炉额定工况条件(97%~105%负荷)下进行,但由于绝大多数有机热载体锅炉用在纺织印染行业,受企业工厂工艺、连续生产和实际热负荷需要所限制,目前在用的有机热载体锅炉基本上没有工作在额定工况,因此很难找出完全符合定型测试工况条件要求的有机热载体锅炉进行定型测试。故现在有机热载体炉的定型测试陷入了一个尴尬的状况:对制造厂家而言,厂内测试成本太高,每个制造单位搭建测试平台不现实;在使用单位测试,则测试工况受制于企业生产工况,测试条件得不到保障。故锅炉节能技术监督管理规程颁布以来,有机热载体锅炉的测试一直未能很好地推进。

1.2 有机热载体流量测试可靠性差

有机热载体锅炉以有机热载体为循环传热的介质,一般都是闭式循环运行。现场测试时,绝大多数情况下无法拆开管路安装涡轮、涡街等接触式流量计。有些锅炉系统本身配备了此类流量计,但很多往往没有有效的校验凭证,不能作为流量测试的依据。因此,有机热载体流量的测量一般只能采用非接触式的测量方式,目前可行的就是超声波流量计。但超声波流量计使用时需要输入被测液体的物性参数,由于缺乏各牌号有机热载体在不同工作温度下的相关物性数据,往往只能以经验值代替,由此造成有机热载体流量测试数据不准,严重影响正平衡效率测试的准确性。

1.3 有机热载体物性数据缺乏

正平衡效率的测试及计算过程中需要准确知道有机热载体的运动粘度、比热(或焓值)、密度等物性数据。经实际调研,有机热载体制造厂家往往不能提供相关油品在高温下的物性数据,即使部分厂家提供相关数据,其准确性、可靠性存疑。特别对于同一种牌号的有机热载体,由于使用温度、使用时间的不同,物性的变化情况又有所不同,这些因素造成不能获得准确可靠的有机热载体炉正平衡能效测试结果。

2 有机热载体能效测试平台的设计与搭建

为克服以上三个问题,设计并搭建了可移动有机热载体锅炉统一能效测试平台,平台利用自制换热器代替用热设备,采用测量换热器冷却水的进出口温度和循环流量计算换热量的方式,利用热力学基础知识,避开了目前导热油物性参数和循环流量测量可靠性差的难题。此外,换热器具有不同高度的出水口,实际测试中可通过调节水位高度、水流量等适应不同负荷的锅炉。设计中可由不同锅炉负荷计算出所需换热面积,制作相应面积范围的换热器,因而可实现异地一系列负荷有机热载体锅炉的能效测试。依托有机热载体锅炉能效测试平台的能效测试方法研究,在国内尚属首创。

2.1 能效测试平台系统组成

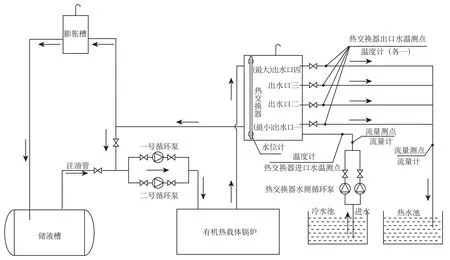

有机热载体锅炉测试平台包含储液槽(低位槽)、循环泵、换热器、阀门管道以及测试仪表等部件,各部件布置紧凑,均固定于钢架平台之上,吊装、移动方便,系统示意图如图1所示。本平台采用注入式工作系统,有机热载体经注油泵,从储液槽注入系统,当储液槽上方的膨胀回收接管有回油时,说明系统已充满油。有机热载体炉加热后的高温有机热载体从换热器进口(上)集箱进入,换热后的低温油由出口(下)集箱排出换热器,再由循环泵打入有机热载体炉继续加热,往复循环。换热器内油侧为蛇形换热管束,换热管束外的吸热介质为水,在进出水管上同时安装有流量计和温度计。换热器顶部设置有排气口,用于排放水侧受热后所蒸发的水蒸气,保证了换热器箱体常压运行,确保测试系统能够安全、稳定。卸油泵(注油泵)接口在系统最低点,当测试完毕后,可将系统内的有机热载体完全卸放至储液槽中,以便下次测试。

图1 系统示意图

2.2 能效测试平台测试方法

现场测试时,调节换热器内水流量使有机热载体炉达到稳定额定工作状态。根据在线监测记录的进出口水温和流量计算出实际换热量,与锅炉额定负荷时的理论换热量进行比较,从而得出有机热载体锅炉的换热效率,并作为锅炉正平衡测试效率。

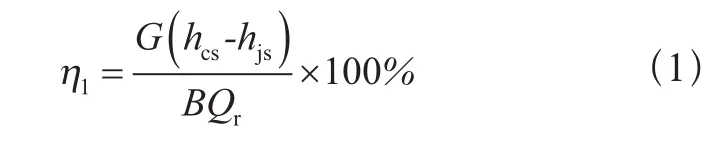

●2.2.1 锅炉正平衡测试效率计算

有机热载体锅炉正平衡测试效率计算公式[1]为

式中:

G —— 换热器中循环水流量,kg/h;

hjs—— 换热器进水焓,kJ/kg;

hcs—— 换热器出水焓,kJ/kg;

B —— 燃料消耗量,m3/h;

Qr—— 换热器输入热量,kJ/m3。

●2.2.2 锅炉反平衡测试效率计算

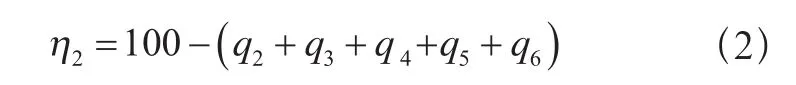

有机热载体锅炉反平衡测试效率计算公式[1]为

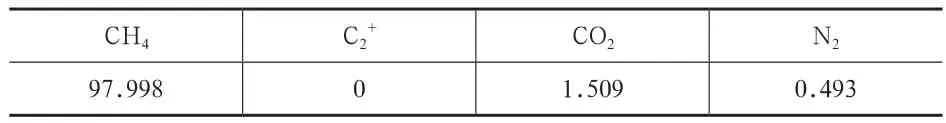

表1 燃料收到基成分分析(%)

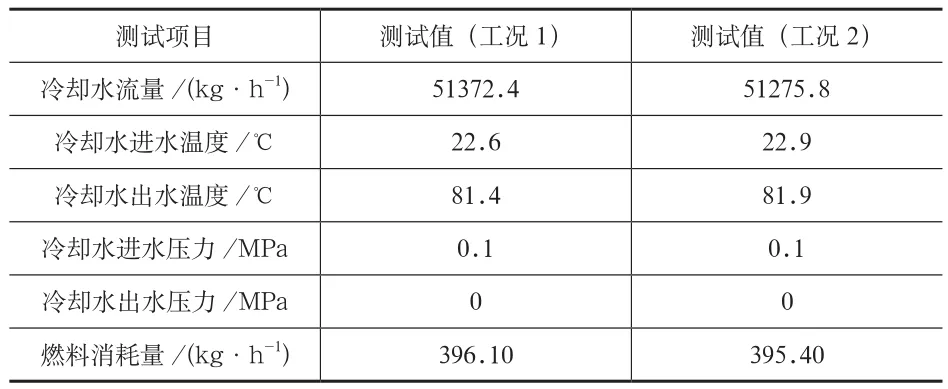

●3.1.3 正平衡方法测试结果

由表2测试项目查表可得换热器中水的进、出口焓值,由式(1)计算得到锅炉的正平衡效率为91.0%(工况1)、91.3%(工况2)。

表2 锅炉正平衡测试项目

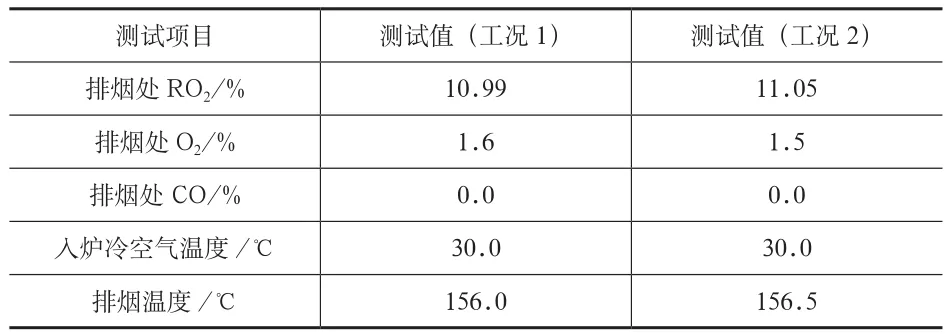

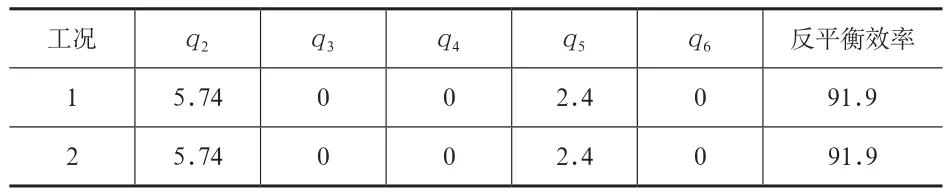

●3.1.4 反平衡方法测试结果

由表3测试数据,由GB/T 10180—2013《工业锅炉热工性能试验规程》[1]中的相关计算可得到反平衡测试中的各项热损失,见表4。

式中:

q2—— 排烟热损失,%;

q3—— 气体未完全燃烧热损失,%;

q4—— 固体未完全燃烧热损失,%;

q5—— 散热损失,%;

q6—— 灰渣物理热损失,%。

表3 锅炉反平衡测试项目

3 能效测试平台试用案例(测试实例)

3.1 燃气锅炉

●3.1.1 锅炉基本情况

锅炉型号为 YY(Q)W-3500Y(Q),额定热功率3.5MW,最高允许工作压力1.0MPa,额定出口油温300℃,额定进口油温279℃,设计燃料为天然气。炉膛辐射受热面积30.86m2,对流蒸发受热面积162.06m2,本体总受热面积192.92m2,空气预热器受热面积141.6m2。测试为2个额定负荷工况,每工况正式试验时间2h。

●3.1.2 燃料特性

根据表1所测的天然气成分,由GB/T 10180—2013《工业锅炉热工性能试验规程》[1]中的相关计算,可得到燃料收到基低位发热量为35057kJ/m3。

表4 锅炉反平衡效率计算(%)

3.2 燃生物质锅炉

●3.2.1 锅炉基本情况

锅炉型号为YLW-1600S,额定热功率1.6MW,额定压力0.8MPa,额定出口油温280℃,额定进口油温260℃,设计燃料为生物质成型颗粒。炉膛辐射受热面积24m2,对流蒸发受热面积43.9m2,空气预热器受热面积65m2,总受热面积132.9m2。测试为2个额定负荷工况,每工况正式试验时间2h。

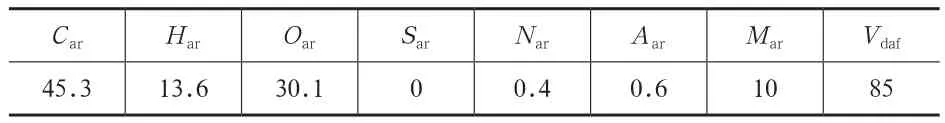

●3.2.2 燃料特性

化验得到燃料收到基成分(见表1)及低位发热量为14600kJ/kg。

表5 燃料收到基成分分析(%)

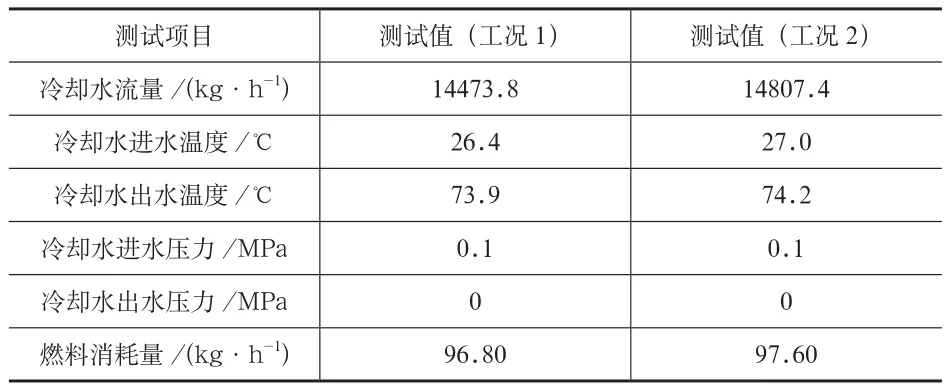

●3.2.3 正平衡方法测试结果

由表6测试项目查表可得换热器中水的进、出口焓值,由式(1)计算得到锅炉的正平衡效率为80.6%(工况1)、81.2%(工况2)。

表6 锅炉正平衡测试项目

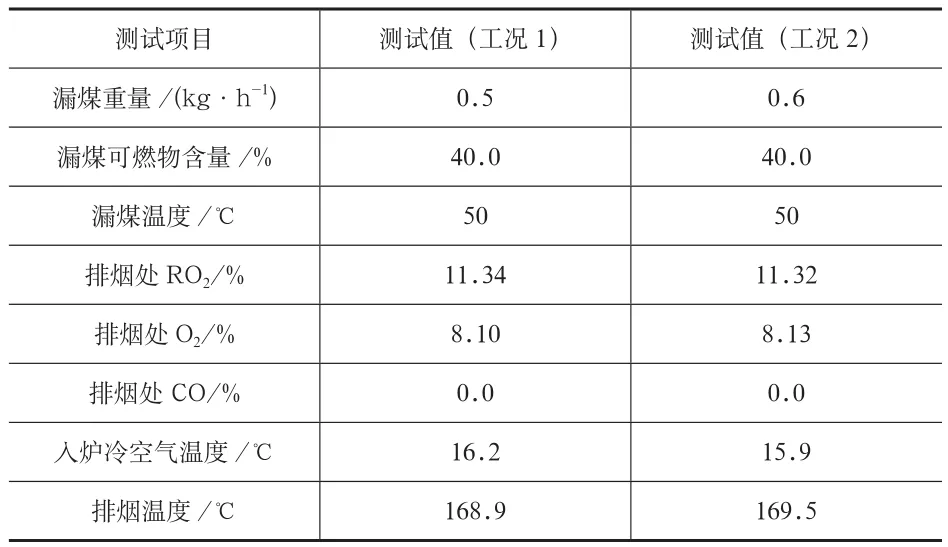

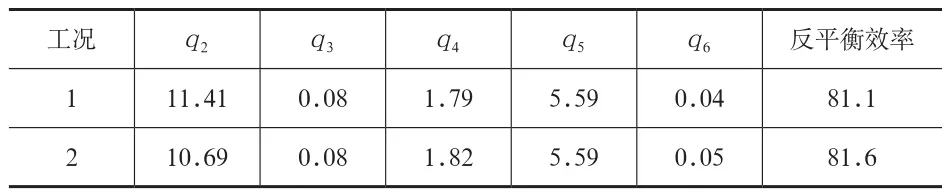

●3.2.4 反平衡方法测试结果

由表7测试数据,由GB/T 10180—2013《工业锅炉热工性能试验规程》[1]中的相关计算可得到反平衡测试中的各项热损失,见表8。

表7 锅炉反平衡测试项目

表8 锅炉反平衡效率计算(%)

3.3 测试平台可靠性分析

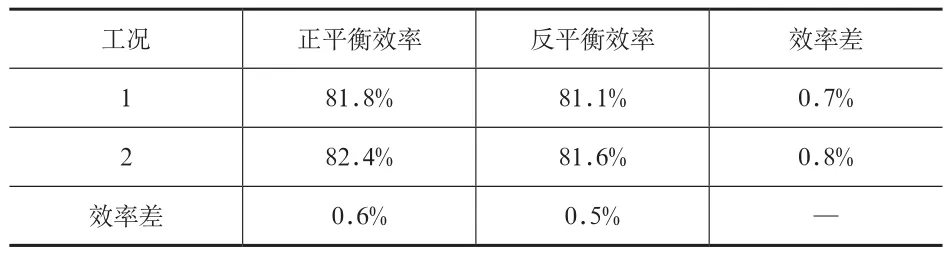

考虑换热器热效率经验值98%~99%,取其平均值98.5%,由此计算得到锅炉效率之差,见表9、表10。YY(Q)W-3500Y(Q)与 YLW-1600S 的效率之差皆满足TSG G0003—2010《工业锅炉能效测试与评价规则》第3.2.2条的规定,“每次测试的正平衡与反平衡的效率之差应当不大于5%,正平衡或者反平衡各自两次测试测得的效率之差均应当不大于2%,燃油、燃气和电加热锅炉各种平衡的效率之差应当不大于1%”。因此,采用统一能效测试平台,通过测量换热器冷却水的进出口温度和循环流量计算换热量的方法,所得测试数据有效。

表9 YY(Q)W-3500Y(Q)效率之差

表10 YLW-1600S效率之差

4 结论

1)提出一种新型有机热载体能效测试方法,设计并搭建了一个可拆装的统一能效测试平台。其自制换热器可设计为不同换热面积,从而实现异地,对一系列负荷的有机热载体进行定型能效测试。

2)自制换热器水为冷却介质,将物性参数缺乏、高温流量测量困难的有机热载体测量和计算,利用热力学基础知识,转换为技术成熟的冷却水进出口流量和温度的测量与计算,测量方便。实际测试结果证明该方法符合标准要求,能效测试准确度提高。

[1]GB/T 10180—2003 工业锅炉热工性能试验规程[S].

[2]GB/T 17410—2008 有机热载体锅炉[S].

[3]TSG G0003—2010 工业锅炉能效测试与评价规则[S].