膨胀机喷嘴机构装配检修质量的控制

李鹏,王兴伟

(沈阳鼓风机集团股份份有限公司,辽宁 沈阳 110869)

2013年用户停机检修,发现尾气膨胀机1级、2级喷嘴导叶(因气流冲刷腐蚀)出口处明显减薄缺损,导叶尾部厚度由原2.5mm降低到1.1mm左右,已出现对气体流动及效率产生影响。至此为保证膨胀机高效运行,需对该机体蜗壳解体,将喷嘴机构拆下进行解体,对喷嘴导叶进行测绘、设计,重新制造喷嘴导叶及装配,并保证各喷嘴导叶的各部间隙符合原设计技术要求,且转动灵活。

该膨胀机是利用工艺尾气来推动叶轮旋转,经过1级、2级的小齿轮轴带动大齿轮旋转,将输出功率传递到电机轴上,从而减少电机的输出功率起到节能的作用。由于该机型结构的特性,根据气体的流量和压力等相关参数设计而成的。它是由两个半式叶轮并分成2段的(即高速轴、低速轴)组成(并由每个叶轮配成一个气体冷却器),形成2段的气体膨胀流程的膨胀机。

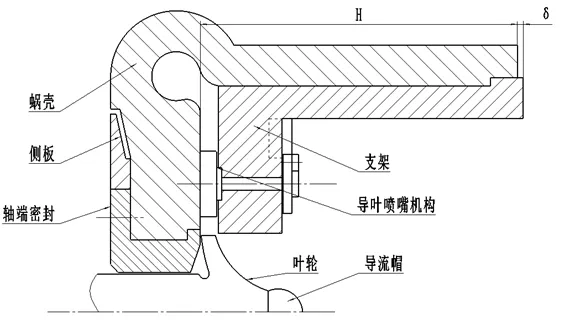

图1 膨胀机入口调节结构装置总图

从膨胀机气动流动方向结构图(图1)上看,它将汽轮机的工艺管道的反应尾气由膨胀机一级径向进气,途径一级可调式扩压器,将气体带入旋转的叶轮中,使气体瞬间膨胀,送入下游工艺管道或排放大气中。同时,将另一路汽轮机的工艺管道的蒸汽尾气由膨胀机二级径向进气,途径二级可调式扩压器,将气体带入旋转的叶轮中,使气体瞬间膨胀,送入下游工艺管道或排放大气中。

膨胀机与电机用膜盘联轴器联接,并作为原动机拖动。膨胀机与电机安装在同一钢筋混凝土结构基础上;叶轮与蜗壳的轴端密封采用碳环材质的密封元件进行密封。整个机组采用润滑联合油站供油,其布置在一层基础上。即膨胀机的运行装置是由电机+膨胀机(机组型号:VK-2⒊ 4EX2)组成的,膨胀机运行的参数如下:

①使用介质:工艺反应尾气(氮气96%、氧气<4%、微量溴离子、冰醋酸)。

②介质温度:110~170℃。

③许用压力:0.8~1.3MPa。

由于膨胀机工作原理的性质,且它与离心压缩机原理正好相反,其所应用领域是利用工业反应尾气来实现机组的动力源,以达到机组运转的特殊性。所以该类型机组检修测绘、设计时要对各部零件尺寸及相关的参数、装配尺寸要求进行分析,制定出检测标准,为后续该机构回装提供技术支持和保证。对喷嘴结构各部件拆检过程质量控制需要进行全面的分析,制定测绘、设计、检修、回装工艺步骤。

1 拆检喷嘴支架部分

在对机组中一二级蜗壳与支架拆检时,首先,要拆蜗壳端法兰;其次,再拆卸支架。在支架拆卸时要注意支架定位端面与蜗壳端面的圆周平面尺寸δ(这个尺寸是要为后续回装时,检验支架定位止口和端面是否装配到原尺寸要求),其是否符合设计要求。拆下支架后要测量蜗壳定位止口端面到喷嘴侧板端面尺寸H(多测量圆周端面几点,检验圆周误差值有多少)。

2 拆喷嘴导叶部分

2.1 测量导叶各部尺寸及形位公差及要求

对拆下来的导叶进行编号、制表登记。经对导叶零件各部位的检查(目视和设备测量型线的检查),发现每个喷嘴结构上的导叶都存在不同质量的磨损。即:尾气膨胀机喷嘴导叶1级、2级(因气流冲刷腐蚀)喷嘴导叶出口处明显减薄缺损(共计42个),厚度由原2.5mm降低到1.1mm左右,已出现对气体流动及效率产生影响。

基于上述所检测结果,结合用户所提供的该设备喷嘴导叶有限资料进行分析。采用了喷嘴导叶逆向设计工作和技术指标要求。具体工作如下。

(1)利用德国蔡司三坐标测量仪进行接触式测量。

(2)此喷嘴导叶不属于二维扭曲叶形,因此在测量时选取磨损最小的喷嘴的最优截面作为测量基准,完成三坐标测量仪取点工作,设计制造图纸。

(3)喷嘴材质:FV520(B)-S2 (沈鼓叶轮和喷嘴专用材料:硬度高、耐腐蚀性好、机槭性能指标优良)。

(4)喷嘴导叶结构及工艺。

①喷嘴导叶整体锻造,数控铣制加工(非模锻、无需模具费用、工期短)。

②热处理工艺满足力学性能HB285—341。

③喷嘴导叶流道表面人工表面抛光达到Ra0.8,没有涂层。

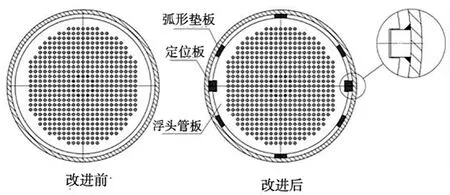

2.2 测量支架各导叶片孔处定位止口尺寸

在拆卸支架上的导叶时,要先测量导叶到支架端面的h及间隙X,然后再拆下导叶。接下来要对支架上合格导叶零件的端面止口进行测量,检测各孔止口深度到支架端面尺寸是否一致。如有误差请记录误差值是多少(列出表格、编号),以便检修回装时作以参考之用。如图3所示,同时还要对各配合孔进行目视化的检查,发现有异常和损坏的孔进行修复。

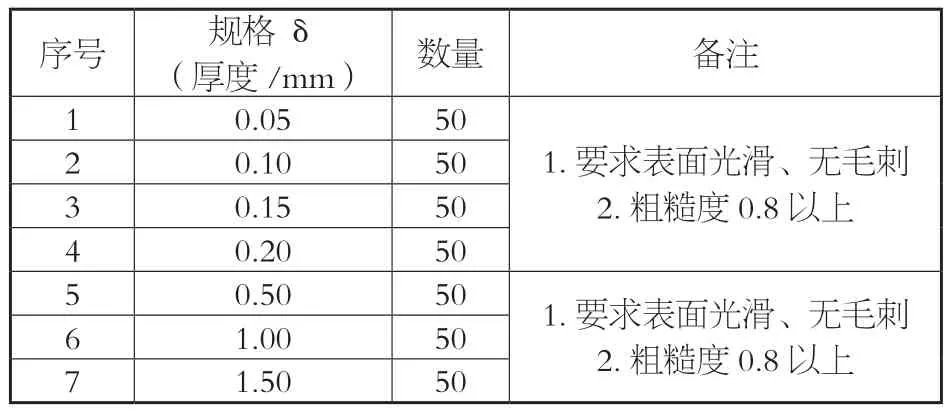

2.3 各种型号调整垫片(表1)

表1

为满足导叶和支架的轴向配合孔的装配要求,弥补配合件制造轴向公差要求,特设计制作不同规格的调整垫片。

3 回装检查各部尺寸及调试

在回装喷嘴导叶和支架、铰链机构时,对其相应已加工的配套零件表面进行检查,对其表面有锈蚀、毛刺等现象处理,避免转动件旋转时干涉,以满足配合件的灵活。以确保装配质量。该喷嘴机构装配步骤如下。

(1)首先清理支架各部及各待装配孔的毛刺。

(2)清理检查各待装的导叶零件上的毛刺和尺寸。

(3)试装每个导叶轴与支架上每个孔的配合,要滑动自如(做好记号)。

(4)轴向拉紧导叶,检查导叶小于C端面与支架B端面之间的配合间隙,是否符合设计所给的间隙要求0.15~0.20mm。如果达不到间隙要求请在导叶轴上试装调整垫片,直至达到要求为止。如图2所示。

图2

(5)单独试装每个导叶铰链各件,使之滑动自如。

(6)将铰链分别与导叶轴、驱动环及垫圈试装。装配导叶轴上各销钉、驱动环螺钉销,检查驱动环带动各导叶和铰链的装配灵活性。同时要确保在用户现场安装调试完毕后,热态下气动执行机构调节过程中没有卡涩。全行程运行自如(在制造厂要进行气动调试)。

(7)检查导叶小于外端面与支架外端面止口尺寸179.7mm;检查每个导叶小于A外端面到支架B面的尺寸12.7mm。做好标识、标记、序号。如图3所示。

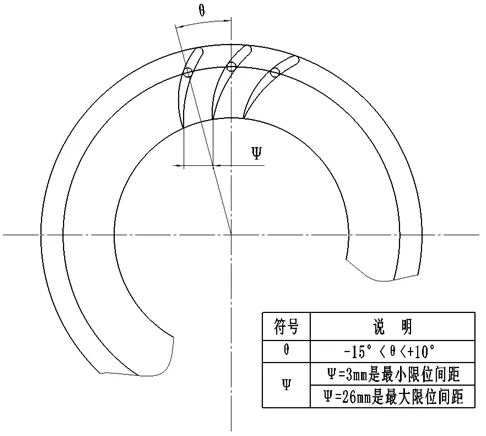

(8)检查装配的导叶小于销轴及铰链,并对其进行角度调整,导叶喷嘴最小限位间距:3.0mm,最大间距:26mm。-15°≤(膨胀机导叶喷嘴机构调节范围)≤ +10°

(9)同时喷嘴导叶在同一开度位置时,每个叶片之间距误差不大于±0.2mm以满足使用要求。冷态下转动驱动杆,导叶喷嘴及铰链、驱动环开关灵活。

(10)对上述装配完的所有零部件拆下,清理、清洗。

(11)对回装的所有零部件涂上润滑脂,按试装时所编的序号各件进行回装,调整、调试。重新检测各部尺寸及公差要求,填好装配检验报告。

图4 喷嘴导叶装配图

4 结语

通过对上述喷嘴机构上的各零部件回装、调试,基本上达到原设计参数要求。即喷嘴导叶、铰链、驱动环转动灵活;各相邻喷嘴导叶出口端限位间距最小在3±0.2mm;最大间距26mm。喷嘴导叶A面到支架端面B距离12.7mm,其配合间隙在0.15~0.20mm。从这次检修是成功的,分析原因路径是正确的,得到用户的认可。

[1]机械设计手册[M].机械工出版社.

[2]景思睿,张明远.流体力学[M].西安交通大学出版社.

[3]API672.石油、化工和气体工业用组装型整体齿轮增速离心式空气压缩机.

[4]JB/T6443.4-2006.石油、化学和气体工业用轴流、离心压缩机及膨胀机-压缩机第4部分:膨胀机-压缩机.