具有断带缓冲保护功能的拉伸机预夹紧系统

常 瑜,张 超,汪恩辉,何 潜,左雁冰

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

对于高强度铝合金板材来讲,在其前端制造工序(熔铸、轧制、挤压或淬火、锯切等工艺)中,会产生较大的残余应力及弯曲变形,随着我国航空航天、军工以及交通运输业的飞速发展,对铝合金材料特别是高品质的铝合金板材的质量要求越来越高,需求越来越迫切。拉伸机主要用于消除铝合金材料内部残余应力、矫正材料的弯曲变形以及拉伸强化。这样经过预拉伸后的铝合金板材具有强度高、韧性好、内应力小等优良性能。

断带(工件因材料等原因突然断裂)是拉伸中不可避免的工况,因此缓冲保护技术是拉伸机必须的重要技术。

传统的张力拉伸机钳口夹紧系统存在如下两点问题:第一,预夹紧装置只设置同步夹紧装置或者单独夹紧装置,同步夹紧装置很难保证每对钳口对被拉伸板材的均匀夹紧,而单独夹紧装置又无法保证每对钳口与材料接触位置沿材料长度方向误差较小,甚至可能出现一对钳口夹紧材料位置错位现象。第二,完全依靠夹紧液压缸(同步缸或单独夹紧缸)的动作来实现夹紧或者松开铝板,这样在发生板带断裂时,强烈的冲击会直接作用在钳口上,并最终造成设备的损坏。

本文主要讲述一种新的预夹紧系统,可以解决传统拉伸机存在的以上弊端。

1 拉伸机工作原理

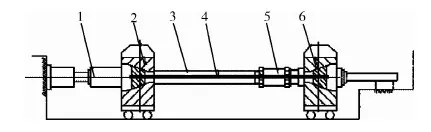

图1所示拉伸机组主要由固定夹头、压梁、主拉伸缸、活动夹头等重要部件组成, 采用全浮动结构设计,即固定夹头、压梁、主拉伸缸内部柱塞、活动夹头等部件在拉伸时形成整体受力封闭框架,并沿拉伸力作用方向不做限位,可以沿该方向运动。

1.复位装置 2.活动机头 3.压梁 4.拉伸材料 5.主拉伸缸 6.固定机头图1拉伸机机组的组成

拉伸时固定夹头和活动头分别夹紧材料的一端,固定架头通过插销与两个压梁连接在一起,主拉伸缸一端柱塞与活动夹头连接,另一端柱塞与压梁固定。活动夹头由两个主拉伸缸驱动相对固定机头产生位移以实现对材料的拉伸。在拉伸机的设计中,固定夹头和活动夹头是最关键的,该两个部件不仅需要承受巨大的拉伸力还要保持对铝合金板材的均匀夹紧,也就是保证铝合金板材的延伸率的一致性。

2 预夹紧系统的组成

在板材被拉伸之前,必须先保证铝板在钳口之间被均匀、稳定有效地夹持,不会导致板材从钳口里滑落,这个夹持过程被称为“板材预夹紧”过程, 拉伸机钳口的预夹紧系统主要由夹钳、滑板、同步夹紧横梁、同步夹紧缸、二次夹紧缸、导向轮、钢丝绳和退回缸等组成,如图2所示。

钳口采用组合形式,安装在机架的V形空间内,根据板材的宽度来确定钳口的数量(即钳口可能有多组)。上下滑板固定在机架上,其上有“T”型滑槽,上下夹钳沿着滑板上的“T” 型滑槽往复运动来实现对铝板的夹紧与松开。图1中导向架、上下导向轮、上下退回缸均固定在机架上,同步夹紧缸安装在导向架的后端,同步夹紧横梁可沿着导向架上的导向槽往复运动,二次夹紧缸安装在同步夹紧横梁上且与推杆联接。上下钢丝绳的一端经过上下导向轮与上下退回缸联接,另一端穿过上下夹钳内部通过螺母及弹性阻尼体与夹钳连接。

1.机架 2.上滑板 3.上夹钳 4.上钢丝绳 5.推杆 6.上导向轮 7.同步夹紧横梁 8.导向架 9.二次夹紧缸 10.上退回缸 11.同步夹紧缸 12.下滑板 13.下夹钳 14.下钢丝绳 15.下导向轮 16.下退回缸图2 预夹紧系统

3 预夹紧系统的工作原理

预夹紧系统分为同步预夹紧和二次预夹紧两步。首先,同步夹紧缸推动同步夹紧横梁沿导向架向夹钳方向运动,与此同时,安装在同步夹紧横梁上的二次夹紧缸等组件也跟着同步向夹钳方向运动,这时,推杆将推动钳体组件向夹紧方向同步运动,当同步夹紧缸驱动力达到设定值时,同步夹紧横梁停止运动,同步夹紧动作完成。接着,同步夹紧横梁上所有的二次夹紧缸开始动作,再次推动推杆各自夹紧铝板,二次夹紧动作完成。在二次夹紧过程中,同步夹紧横梁和同步夹紧缸保持不动,在整个预夹紧过程中,所有的退回缸均保持浮动状态,充分让钢丝绳跟随钳体向夹紧方向运动。

在预夹紧完成之后,拉伸机组对板材进行拉伸,为了保持夹持的可靠性,此时 “预夹紧”的外载荷是继续保持的。当斜面的自夹紧形成的正压力足以夹紧板材时,同步夹紧缸驱动同步夹紧横梁及二次夹紧缸组件沿着导向架回退,此时,“预夹紧”机构完全脱离,铝板的夹紧就完全依靠拉伸力产生的夹紧力来实现,也称之为“自适应夹紧”。当铝板拉伸完成后,所有的回退缸开始工作,驱动钢丝绳带动钳体向松开方向运动,此时钳口打开,板材被取出。

4 预夹紧系统的关键技术

在对拉伸机钳口进行深入研究时,一定要坚持“均匀夹紧、断带保护”的设计理念。

(1)“均匀夹紧”技术。该技术是为了保证板材延伸变形均匀而对一组(多对)钳口夹紧铝板效果的要求,均匀夹紧的含义包括了钳口相对板材位置均匀和每个钳口预夹紧力的一致。采用同步夹紧+二次单独夹紧的方案,在被夹紧材料有翘曲或沿夹紧宽度方向高度不一致的情况下,夹紧钳口可自动调整夹紧位置,保证夹紧可靠,且夹紧控制及检测简单。完美地解决了宽度大以及厚度尺寸不均匀的铝板的均匀夹紧问题,同时解决了因钳口本身加工误差造成夹紧不可靠的问题。

(2)“断带保护”技术。断带是拉矫机不可避免的,当板材发生断裂时,钳体快速回退形成的巨大冲击载荷对推杆的损坏,会直接或间接地作用到钳口组件及预夹紧系统上,严重时会破坏设备。本文提到的结构中,由于拉伸时,所有的预夹紧系统均已退回,钳体的回退均依靠退回缸动作来实现,柔性的钢丝绳的巧妙应用有效地缓冲了断带产生的冲击力,避免了设备的破坏。另外, 在钳体内部设计有弹性阻尼体元件,在发生断带冲击时,钳体的快速回退形成的冲击载荷将由该弹性阻尼体来承担一部分而减少预夹紧系统的破坏。除了在拉伸机设备结构上考虑缓冲以外,现在正在研究断带预警系统,如果成功,将是拉矫技术的重大进步,目前世界上还没解决这个难题。

5 结束语

该预夹紧系统分同步夹紧和二次夹紧两步完成,且钳口具有断带缓冲保护功能,有效地避免了断带冲击对钳口的破坏。此结构已成功地应用到西南铝2000吨薄板拉伸机设备中, 实际生产表明:此结构非常合理,能保证钳口夹持的均匀性、可靠性及稳定性,保证拉伸机生产线的持续生产。另外,张力拉伸机发生断带,如何保护设备在巨大冲击下不受损坏仍是世界性的难题,所以断带缓冲技术仍需要继续研究。

[1] 崔甫. 矫直原理与矫直机械[M]. 北京:冶金工业出版社,2002.

[2] 潘复生,张丁非. 铝合金及应用[M]. 北京:化学工业出版社,2006.

[3] 张超,汪恩辉,黄维勇.8MN新型拉伸矫直机的研制和技术特点[J].重型机械,2006(03):23-26.

[4] 何潜,张超,汪恩辉. 对万吨级板材张力拉伸机夹持机理的研究[J].重型机械,2014(04):20-24.

[5] 黄维勇,汪恩辉,张超,等. 西南铝120MN全浮动张力拉伸机组[J]. 重型机械,2013 (01):7-9.

[6] 王智江.6000 t拉伸矫直机拉伸头承载能力研究[D].重庆:重庆大学,2004.

[7] A.N.采利柯夫,B.B.斯米尔诺夫. 轧钢设备[M]. 北京:中国工业出版社,1960.

[8] 楼瑞祥.大飞机用铝合金的现状与发展趋势[C]. 中国航空工业学会2007年学术年会,2007.

[9] 赵志业.金属塑性变形与轧制理论[M].北京:冶金工业出版社,2013.

[10] 王忠书.8MN张力矫直机拉伸钳口打滑的原因分析[J].有色设备,2006(03).

[11] 朱才朝,罗家元,钟渝. 考虑夹持影响的铝合金板拉伸模拟及试验[J].材料科学与工程,2011(12).

[12] 蔡奎,丁华锋,李大峰,等.万吨航空铝合金张力拉伸机结构强度分析与试验[J].机械设计与制造,2013(06).