车轮非圆化磨耗问题研究进展

金学松, 吴 越, 梁树林, 温泽峰

(西南交通大学牵引动力国家重点实验室,四川成都610031)

列车车轮滚动圆周非圆化磨耗现象广泛地存在于铁路运输现场,引发车辆/轨道系统强烈的振动和噪声,且对行车稳定性和安全性以及车辆/轨道系统各个部件的使用寿命有很大影响[1-3].1998年6月,德国发生了震惊铁路界的Eschede高速列车脱轨撞桥事故.据调查,列车车轮存在严重的非圆化磨耗,轮轨之间产生很大的冲击,带有多边形的高速弹性车轮发生疲劳开裂,最终酿成悲剧.我国高速列车开通初期,部分列车车轮存在不同程度的非圆化磨耗.在2014~2016年期间,车轮非圆化磨耗问题在我国高速铁路运输现场普遍发生.因车轮多边形磨耗引起轮轨冲击力达到轮轨静载荷的1~3倍,轴箱加速度达到20g~40g(g为重力加速度),车厢内部噪声水平增加了 8~10 dB(A).列车高速运营过程中,因车轮多边形激励,常常发生列车和轨道关键零部件疲劳断裂.可见,车轮非圆化磨耗问题不仅增加了铁路运输成本,还对列车行车安全造成了很大的威胁.

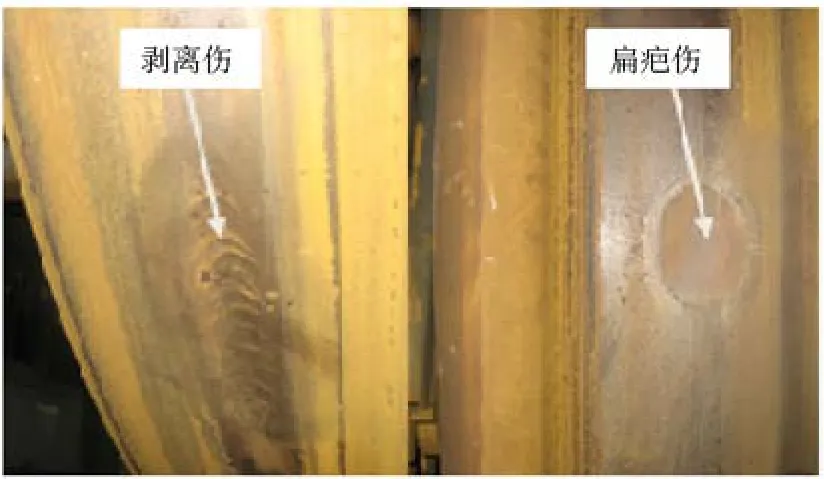

理想圆的列车车轮,即使刚刚经过镟修或者在镟修后较短的运行里程内,都有可能被检测出车轮质量偏心或者几何偏心(车轮滚动半径有差异),这些初始的偏差在列车后续的运行中往往会扩大.车轮滚动圆非圆化形式可以分为局部非圆化和全周非圆化[4-6].其中局部非圆化包括扁疤、剥离、脱层和其他形式局部非圆化,如图1所示.这些形式主要是由于轮轨表面滚动接触疲劳和制动热损伤引起的.

车轮全周非圆化主要形式为车轮圆周多边形化磨耗或变形,即车轮半径沿着整个圆周呈周期性或非周期性地变化.对于车轮多边形磨耗的形成和发展的机理,在国际上仍众说纷纭[7-10],未能达成共识,尚待深入系统地进行研究调查.

图1 车轮扁疤和剥离Fig.1 Wheel spalling and wheel flattening

车轮多边形磨耗即是车轮圆周方向上的非均匀磨耗,车轮半径沿着整个圆周呈周期性变化,波长从十几厘米延伸至约整个圆周,相应波数(也称阶数)在1~30之间,波深(峰—谷高度)严重的情况可达到1 mm左右.通常用傅里叶分析来描述不同阶数的车轮多边形磨耗,波长定义为

式中:noor为多边形磨耗阶数;r为车轮半径.

图2为不同阶数下车轮多边形磨耗的示意图.当列车车速为v(m/s)时,其激振频率foor=v/λn.

实际上,对于非圆化磨耗车轮往往同时存在几种不同阶次的车轮多边形,只是各阶波幅的所占比例不同.

图2 车轮多边形示意图Fig.2 Schematics of polygonal wheels

最开始在轴盘式制动轮对上检测到车轮多边形磨耗.曾在德国ICE高速列车和瑞典斯德哥尔摩地铁列车车轮上发现多边形磨耗现象[11-13],后者波长约0.8 m(对应3阶车轮多边形),波深达到1.2 mm左右.当列车运行速度为50~250 km/h时,此车轮多边形引起的激振频率范围为5~125 Hz,这和车辆/轨道系统的P2力频率接近,它引起的轮轨作用力易传递至轨道以及轨下结构,这对车辆系统部件和轨道结构部件会造成很大的伤害.在瑞典2002年秋季开展的车轮型面实测试验中[14],将新车轮和磨损后的车轮多边形实测结果进行了详细地比较,结果显示,新车轮的初始不圆顺主要为3阶车轮多边形,是制造过程中三角爪的车轮固定方式所导致.

Pallgen[14]对德国ICE高速列车车轮周期性非圆化和非周期性非圆化进行了研究,发现对于普通的钢质车轮来说,以3阶车轮多边形为主,而对于弹性橡胶车轮来说,则多以2阶车轮多边形为主;Pallgen[14]还讨论了车轮一般非周期性非圆化磨耗,在实测的许多非周期性非圆化车轮中,无法明显分清楚占主导的车轮多边形阶数.许多非周期性非圆化车轮磨耗实际上是包含了多种不同阶数的车轮多边形.

1 车轮非圆化磨耗对车辆/轨道系统动力学行为的影响

车轮非圆化磨耗会导致轮轨间产生较大的冲击载荷,会引起轨道结构和车辆零部件发生损坏[15].因此,国内外详细地分析讨论了车轮非圆化磨耗对车辆/轨道耦合系统动力学行为的影响,主要从冲击载荷的检测和动力学行为的数值模拟这两方面展开研究工作.

1.1 轮轨冲击载荷测试技术研究

从90年代开始,国际上对于更换非圆车轮的标准已经由视觉检测车轮型面缺陷尺寸转为依靠应变传感器或轨道加速度计来检测轮轨间冲击载荷大小,进而判定是否需要更换和镟修车轮.Fakhraei Roudsari、Kalay、Tajaddini和 Kalay 等[16-19]完成了大量实验,提出美国铁路联合会(AAR)新的车轮更换准则,瑞典的车轮更换维修标准也受到了新的挑战[17].而目前我国按照 Lucchini所提出的0.3 mm径跳限值来进行高速车轮镟修,在一定程度上能反映车轮表面缺陷程度,但未能考虑多边形磨耗以及引起轮轨冲击行为和噪声问题,车轮多边形磨耗所产生的高频振动冲击会对车辆轨道系统零部件使用寿命产生重要影响.

轮轨冲击载荷检测有两种方法:应用应变传感仪和轨道加速度计.AAR采用上述两种方法进行了测量分析[17].1991年,在美国普韦布洛州和科罗拉多州开展了一系列冲击载荷检测工作,Kalay等[17-18]和 Stone 等[20]之后就实验数据做了分析讨论.将冲击载荷视为车速的函数,分析了不同波长和波深的车轮长波长非圆化的影响.Higgns等[21]研究设计了一种测力轮对,用于检测纵向、横向和垂向的轮轨冲击载荷.宋颖[22]提出一种基于PVDF压电传感技术来实现对轮轨力的监测.其他的一些检测轮轨接触力的试验和测量技术参见文献[23].但是,上述多种轮轨力测试技术仅限于监测相对低频轮轨力(300 Hz以下),难以测得高频轮轨冲击载荷(300 Hz以上).

1.2 数值模拟

为更好地解决铁路运输现场的实际问题,近年来发展了一系列数学模型用于仿真模拟非圆化车轮对车辆/轨道耦合系统动态行为的影响.Knothe和 Grassie[24]、Nielsen[25]对这方面的相关文献进行了综述.

Jenkins等[26]最早开展车轮非圆化对车辆/轨道系统动力学行为影响研究,建立了刚性的车轮和刚性钢轨的耦合模型,分析了不同车轮型面缺陷引起的轮轨垂向冲击载荷,提出了车轮设计的优化方法.

Newton和Clark[27]将轨道考虑为弹性支撑梁,研究车轮扁疤引起的冲击载荷.Ahlbeck和Hadden[28-29]研究了北美高速线路列车车轮非圆化情况,通过调查车轮型面发现车轮存在波长约25~40 cm,波深约2~4 mm的局部不平顺缺陷,通过建立刚性车轮和弹性轨道相互作用模型,发现冲击载荷峰值高于400 kN;讨论了轨枕弯曲模态对轮轨冲击载荷的影响.Ahlbeck和 Harrison[30]测量了大量的车轮型面,并基于试验结果建立数学模型预测不同类型的车轮缺陷引起的冲击载荷,计算结果表明轮轨间高频冲击载荷会因轮对质量减小而变弱,随着非圆缺陷波深与波长比例的增加而增大.文献[24]阐述了关于轨道和车辆各部分服役寿命研究的现有模型,并给出车轮非圆化冲击载荷和车辆/轨道系统各部分破坏之间的关系,提出了应用各种模型进行车轮非圆化问题处理的经济分析,对铁路运输成本控制和收入提供了决策依据.

翟婉明详细地介绍了车辆/轨道耦合动力学模型[31],如图 3 所示.

图3中:Mc为车体质量;fc为车体侧滚角;Zc为车体垂向位移;Yc为车体横向位移;Ksy为二系悬挂横向刚度;Csy为二系悬挂横向阻尼;Yb为构架横向位移;fb为构架侧滚角;Zb为构架垂向位移;Kpy为一系悬挂横向刚度;Cpy为一系悬挂横向阻尼;Zwi为轮对垂向位移;Ywi为轮对横向位移;fwi为轮对侧滚角;ZrL为左侧钢轨垂向位移;ZrR为右侧钢轨垂向位移;Yr(L,R)为左右钢轨横向位移.

将车辆系统和轨道系统视为一个相互作用、相互耦合的整体,将轮轨相互作用关系作为连接这两个子系统的“纽带”,综合考虑车辆在弹性轨道结构上的动态行为,提出了脉冲型轮轨激扰和谐波型轮轨激扰的表达式来研究扁疤和车轮多边形磨耗对轮轨作用力的影响.计算结果表明,车轮非圆化的波深和列车运行速度对轮轨力有重要影响,尤其是波深对轮轨力响应更大.

图3 车辆/轨道耦合动力学模型Fig.3 Vehicle-track coupled dynamics model

国内外学者利用车辆/轨道耦合动力学模型对车轮非圆化问题进行了大量的研究:Cai和Raymond[32-33]基于赫兹接触理论,建立了车辆/轨道耦合动力学模型,模拟扁疤等车轮缺陷对轨道系统动态响应的影响,指出轮轨冲击行为与车速密切相关,非圆车轮也会对其周围轮对的轮轨力产生影响;Dong等[34-35]对轮轨冲击载荷进行了理论研究,对比不同轮轨模型,认为冲击载荷最主要影响因素是车轮非圆缺陷尺寸、轴重、车速及轨垫刚度.当车轮表面存在缺陷时,列车轴重和车速对轮轨冲击影响较大,在一定车速和缺陷尺寸下,当激振频率和车辆/轨道系统共振频率耦合时,会产生较大的冲击载荷;罗仁等[36]考虑轮对的弯曲变形,建立动力学模型计算车轮多边形磨耗对车辆系统动力学性能的影响,研究发现车轮多边形会导致轮轨垂向力增大,而对车辆运行平稳性指标影响不大;WU等[37]考虑到轮对的高频弹性振动特性,建立动力学模型分析了车轮多边形磨耗对轮轴动应力的影响,计算结果表明,当车轮多边形磨耗激振频率和轮对固有频率接近时,轮轴动应力会显著增大;张雪珊等[38]研究了高速车轮椭圆化对车辆横向稳定性的影响,通过计算发现车轮椭圆化会导致车辆系统发生横向蛇行失稳,严重恶化列车的运行品质,影响其横向稳定性;李玲[39]将车轮多边形磨耗跟踪测试数据带入多刚体车辆轨道耦合动力学模型中进行计算发现,随着车轮多边形磨耗加深,轮轨力逐渐增大,当车轮多边形磨耗严重时,对轮轨力的影响超过了焊接接头不平顺对轮轨力的影响;吴磊等[40]研究车轮多边形磨耗对车辆运行安全性能的影响,通过计算发现,在多个可能工况下的脱轨系数均在安全限度内,不会引起脱轨,虽然脱轨系数在安全限度内,但对于高阶车轮多边形来说,往往会产生高频的轮轨冲击载荷,导致转向架零部件发生损坏或者失效,同样也会对列车安全性产生重要影响.

2 车轮非圆化磨耗对车内噪声的影响

高速铁路噪声源主要由轮轨噪声、气动噪声、辅助设备噪声等部分组成[41],现有研究资料表明,列车速度在0~300 km/h时,轮轨噪声仍然占主导[42].列车在高速运行过程中会受到轮轨不平顺滚动冲击的影响,轮轨振动冲击通过车辆的悬架系统向上层结构(包括构架、齿轮箱、电动机、车体等)传递,引起车辆结构的振动并辐射噪声;同时轮轨振动冲击还会产生轮轨振动噪声,如图4所示,轮轨噪声通过车厢隔声薄弱环节向车厢内部传递,这两个因素都有可能导致车辆内部噪声异常.随着车轮非圆化磨耗程度的加剧,轮轨法向力波动的幅度会迅速增加,严重时引发车轮出现跳轨现象,此时轮轨间高频冲击力会明显增大,车内噪声随之会显著增大.

在早期,关于车内非圆化磨耗对车辆噪声影响以理论研究为主.圣小珍等[41]对欧洲铁路轮轨噪声研究进行了文献综述,1988年,欧洲铁路研究所组织开发了预测轮轨噪声水平的力学模型及软件TWINS(track-wheel interaction noise software),模型以轮轨表面不平顺作为激扰源,并假定各个环节为线性,整个计算可以在频率内进行[43].虽然模型的改进工作还在继续,但此模型在欧洲已成为预测轮轨噪声水平、开发减振降噪产品、指导新线设计和旧线改造的主要理论工具.

图4 轮轨振动噪声Fig.4 Wheel/track vibration and noise

我国高速列车运营初期因车轮多边形磨耗导致车内噪声异常问题时有发生.王兴宇等[44]从车内噪声频谱特性与车轮多边形磨耗阶次的关系着眼,探究了车轮多边形磨耗阶次和振动噪声显著频率之间的对应关系.韩光旭等[45-47]对此进行了详细的试验研究,长期跟踪测试车辆振动、噪声特性及车轮多边形磨耗水平,研究表明,车内噪声在300~400 Hz和500~600 Hz频率范围内,存在声振共振区域,一定车速下,车轮多边形磨耗激振频率处于此频段时,会使得车辆系统的振动水平升高,进而激励车体内装板振动,产生振动辐射噪声.在车轮镟修后,车轮多边形磨耗水平降低,车辆结构振动减弱,噪声对应降低,因此,提出通过车轮镟修的方式来减小车内噪声的方法.张捷和肖新标等[48]通过大量的跟踪试验,初步分析高速列车车轮多车内噪声的影响关系.基于 TWINS轮轨噪声原理,使用HWTNS(high-speed wheel-rail noise software)预测了含有不同车轮多边形特性的轮轨噪声.

基于混合有限元-统计能量分析(FE-SEA)方法,建立高速列车客室端部车内噪声预测模型,预测车内噪声,分析了车轮多边形参数、车轮径跳和车内噪声之间的相互关系.

3 列车车轮非圆化磨耗发展规律研究

随着列车的运行速度和运量的不断提高,车轮工作环境越发恶劣,车轮磨耗加剧.车轮非圆化磨耗会对车辆/轨道系统行为和安全产生恶劣的影响,需要及时进行车轮更换或者维修,以免发生安全事故.因此,对于车轮非圆化磨耗发生机理以及发展规律成为了一个研究热点.

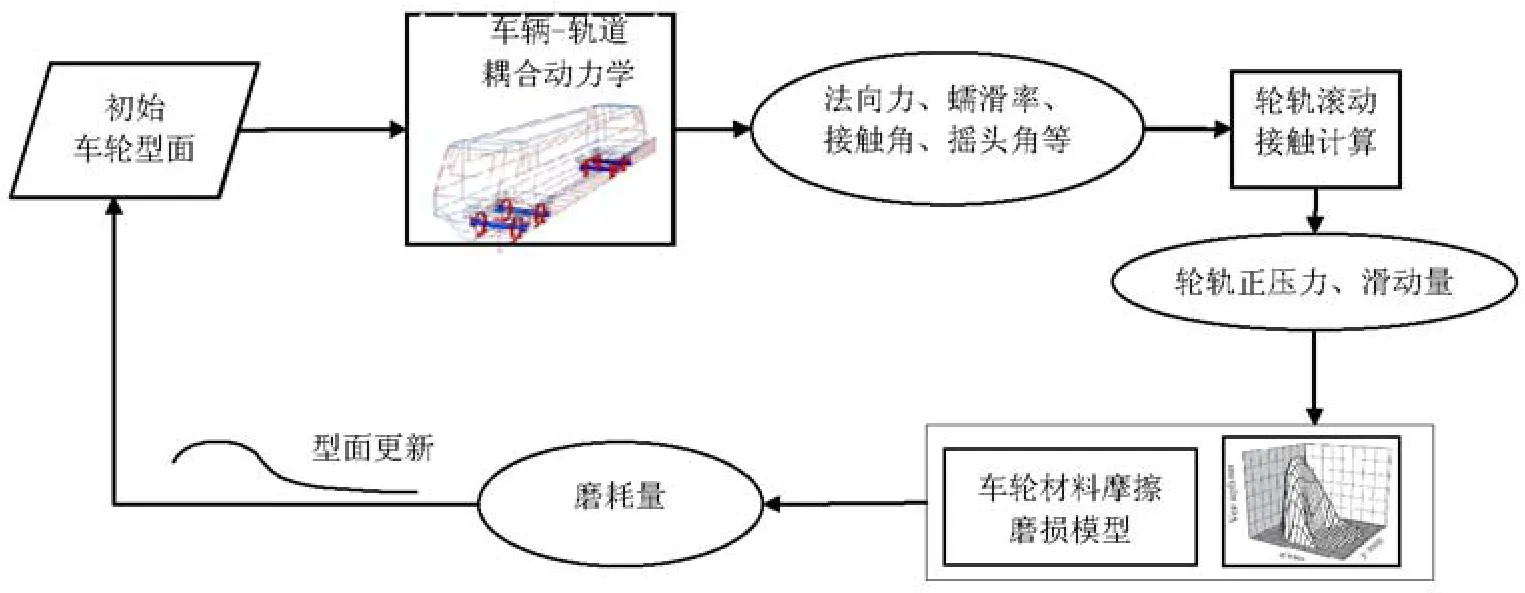

Johansson[1]和 Zobory[49]对车轮和轨道磨损问题进行了全面地研究,并且对车轮磨损预测的数值方法进行了文献综述,一般采用车辆/轨道耦合动力学模型和轮轨长效磨损模型相结合的方法.模型基于“多时间尺度”假设,轮轨耦合动力学模型的时间尺度为秒,磨损模型中的时间尺度为108量级的车轮旋转圈数.模型分析流程如图5所示.

图5 车轮非圆化磨耗计算框图Fig.5 Calculation block diagram of out-of-roundness wheel wear

在车辆/轨道耦合系统时域动力学模型中,车轮和轨道型面可以看作常数,在给定的运行条件、载荷和初始非圆化型面等因素作用下,模拟车辆/轨道系统的瞬时动态响应.初始的非圆车轮型面几何参数、模型参数(车辆及轨道)、激励参数等作为系统时域动力学模型的初始参数输入,计算轮轨接触斑处的蠕滑力、蠕滑率和摩擦功.在长效轮轨磨损模型中,考虑车轮和轨道因发生磨损而导致型面的变化,计算磨损引起车轮踏面材料的损失,进而更新非圆车轮的形状,作为下一迭代步中车轮型面几何参数输入.通过上述循环,长效磨损过程逐步实现,完成车轮非圆化发展的预测工作.

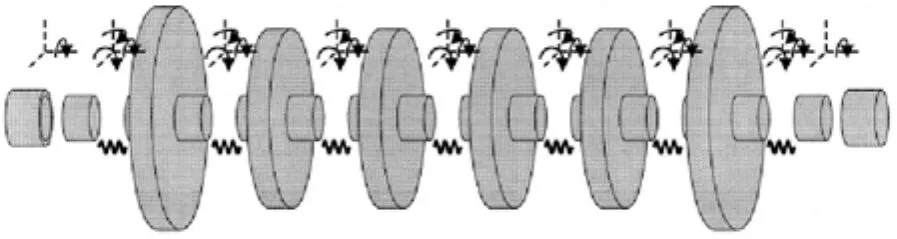

Morys等[50-53]为了研究车轮多边形磨耗的成因与发展规律,建立了ICE-1型高速列车动力学模型,将车轮和闸盘视为刚体,刚体之间利用三维旋转弹簧-阻尼单元连接,以表征轮对的弯曲和扭转特性,如图6所示.在圆周上车轮半径按照正弦曲线的规律变化,通过车轮半径的变化来描述各阶车轮多边形磨耗现象.对于轨道结构,采用移动轨下支撑模型,考虑了轨道下方结构的刚性和柔性.轮轨滚动接触采用Kalker简化模型.最后,结合长效轮轨磨损模型,计算在各阶初始车轮多边形磨耗条件下,车轮半径随里程的变化量.通过计算发现,列车运行时,车轮多边形磨耗会导致轮轨法向力波动幅度显著增高,激发轮对的弯曲共振模态,导致轮轨间横向蠕滑力呈周期性变化,最终诱发车轮多边形磨耗.比较各阶初始车轮多边形磨耗的发展规律,发现3阶车轮多边形磨耗激励频率与车轮弯曲模态频率接近,这使得3阶车轮多边形磨耗发展最快,1阶车轮多边形磨耗发展最慢,2阶车轮多边形则发展为4阶车轮多边形.

图6 轮对动力学模型Fig.6 Dynamic model of a wheelset

Meinke等[54]将 Morys的轮对模型进行了改进,制动盘和车轮等刚体之间的连接由弹簧-阻尼单元变为弹性梁单元,考虑了轮轴的回转效应,如图7所示.将高速列车车轮垂向振动问题转化为转子动力学问题,主要受重力、转动惯量和回转力矩的影响.运用不平衡计算和长效轮轨磨损仿真分析车轮多边形磨耗形成和发展过程,初始车轮型面不存在任何缺陷,计算结果表明,即使采用没有任何瑕疵的新轮,在经过一定里程的磨损后,车轮的轮径差仍然超出了所规定的限制要求.

图7 轮对动力学模型Fig.7 Dynamic model of a wheelset

Meinke和Morys等均认为轮对的不平衡作用力可能是导致车轮非圆化磨耗发展的重要原因,且动力不平衡比静力不平衡(车轮几何或质量偏心影响)的影响要大得多,但车轮模型皆为刚性模型.

Meywerk等[55]认为在不平衡动力作用轮对和钢轨相互作用发生的柔性变形导致了车轮多边形磨耗的形成和发展,考虑到轮对和钢轨的柔性变形,建立了单个弹性轮对在弹性轨道上运行的动力学计算模型.钢轨和轮对由轮框架导向,轮对框架常速平动,框架和轮对在轮轴末端处通过3个弹簧-阻尼单元连接.钢轨(垂向弯曲方向)、轮缘(径向)和轮轴视为一维连续体(垂向弯曲方向),轮盘视为二维连续体(径向和轴向),轮毂视为刚体.同时还考虑车轮材料硬化对磨损率的影响,研究车轮多边形的形成过程,计算结果表明,轮对的1阶对称垂向弯曲模态和1阶反对称垂向弯曲模态激振引起车轮的横向滑移量最大,对车轮非圆化形成和发展产生较大的影响,而列车实际运行时也可能是轮对对称和反对称模态的相位组合.轮对前进时,左右车轮多边形相位差越大,车轮非圆化发展越快.轮对的第1阶和第2阶垂向弯曲模态在车轮非圆化发展过程中也起着重要的作用.

Johansson等[15]建立了三维瞬时轮轨动力学模型,为计算高频振动,考虑钢轨横截面的剪切变形和旋转惯性,轨道模型采用离散支撑的Timoshenko弹性梁单元.轮对模型由弹性轮轴和刚性车轮组成,端部通过弹簧-阻尼单元和刚性转向架模型连接.对新轮的不圆度进行测试,并将实测结果作为轮对滚动圆的初始条件带入模型中进行计算,分析1~20阶车轮多边形磨耗的发展过程.通过计算发现,车轮多边形磨耗幅值增长最快的是14~20阶和5~7阶.文提出用“固定波长”机理来解释车轮多边形的发展,认为14~20阶车轮多边形磨耗的形成是由165 Hz频率处垂向轨道反共振而导致的,5~7阶车轮多边形磨耗的形成是由车辆-轨道系统的P2共振导致的,敏感频率不变,列车运行速度增加或者降低会导致相应阶数车轮多边形的降低或升高,对于轨道反共振和P2共振导致车轮多边形发展这一结论仅为猜想,还有待进一步验证.在此模型中,仅考虑轮轨力相互作用导致车轮磨损,没有考虑车辆转向架高频共振影响,也没有考虑车轮已有的多边形累积磨耗与当前引发多边形磨耗轮轨共振的相位变化对多边形进一步发展的影响.另外,可能还有其他因素影响着车轮多边形发展,如车轮踏面的塑性变形、踏面制动、牵引控制和轮周材料非均匀性、转向架特性等.

从1994年以来,车轮多边形磨耗的数值模拟研究越来越得到关注:Soua和Pascal[56]采用机车模型,研究了1、2和4阶OOR的发展,认为轮轴的扭转振动与轮对的横向运动相结合是OOR生成与磨损发展的原因;Vohla等[57-58]发现车轮特征模态中的节点直径数目与磨损车轮的某些周期性非圆化是一致的,但是高节点直径数模态频率相当高,这和车轮多边形激振频率是不相符的;Frischmuth和Langemann[59-60]提出了唯象方法来替代直接方法求解耦合模型方程,公式化了接触表面曲线与材料磨损速率之间的关系,同时指出了车轮长效磨损行为未完全清楚,如某些物理性质:材料硬度、微裂纹密度和表面的粗糙度都可能是磨损的影响因素.陈光雄等[61]运用ABAQUS建立轮轨相互作用的有限元模型,通过计算发现,在低于150 Hz频段内,车轮和钢轨之间会发生横向黏-滑弹性振动,这可能是导致车轮多边形磨耗产生的重要原因,通过选择恰当的轨枕支撑弹簧刚度或者控制轮轨摩擦因数可以抑制车轮多边形磨损.

4 列车车轮多边形磨耗机理试验研究

通过数值模拟可以有效地预测车轮非圆化磨耗的发展规律,但受到计算能力和理论模型的限制,对于部分车轮多边形磨耗形成机理的解释还不够充分,需结合试验手段进行分析.在斯德哥尔摩地铁中检测到初始OOR谱中明显存在3阶谐波.Rode等[13]通过进行大量的试验调查发现,此3阶谐波源于制造或维修过程中机械工装的固定方式.固定车轮时,一般选择轮缘内部等距的3个点固定,在夹具作用点处轮缘易产生弹性变形,卸载之后轮缘将恢复形状,但在轮周3个固定点处形成了微小的初始不圆顺,并在随后的运行过程中不断发展,形成显著的3阶车轮多边形.我国广州地铁车辆在运行1段时间后普遍存在8~9边形磨损的现象,为查明8~9阶车轮多边形磨耗可能的产生原因,金学松等[62-64]对车辆和轨道系统进行了全面的试验调查与仿真研究,内容包括:车轮表面状态跟踪调查、车辆轨道系统关键部件特性调查和轮对模态特性仿真分析.通过测试和计算发现,轮对的1阶弯曲共振频率和9阶车轮多边形磨耗激振频率接近,初步认为轮对1阶弯曲共振是导致车轮发生9边磨损的主要原因.如图8所示,车辆运行时,轮对的1阶弯曲共振导致轮对在垂向平面发生弯曲变形,轮对1阶弯曲振动引起轮轨接触区车轮相对钢轨横向滑动,由于轮对1阶弯曲振动导致的变形较小,轮轨相互滑动较小,其称为轮轨间横向蠕滑率.轮轨间横向蠕滑率变化周期与轮轨弯曲共振周期相同,会引起轮轨间横向蠕滑力的周期性变化.在车轮长时间运行过程,轮轨间横向蠕滑力的周期性变化导致车轮9边形磨损过程逐渐形成.

为验证此结论,对车辆轮对进行了轮轴加粗改造来改变轮对1阶弯曲共振频率,并进行后续的跟踪试验.结果表明,轮轴加粗后轮对的1阶弯曲共振频率增大,错开9阶车轮多边形激振频率,8~9阶车轮多边形磨损现象减缓和消除.

由于轮轨主要承受垂向动载荷,其弯曲变形应该以垂向为主,但轮对滚动运动会使轮对弯曲振动频率分解成两个振动频率(多普勒效应),这两个对车轮多边形形成会有影响吗?这是一个疑难问题,上述研究未考虑轮对旋转运动的影响.

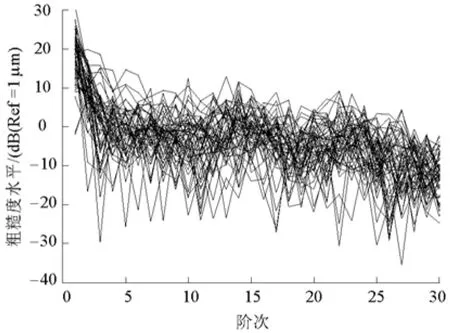

我国高速列车车轮普遍存在高阶车轮多边形磨耗现象,图9为车轮多边形磨耗后的照片,图10为全列车车轮圆周不均匀磨耗谱图,峰值主要分布在1阶(几何偏心磨耗)、14阶和23阶附近.

车轮22~24阶多边形磨耗会在250 km/h试验速度条件下,诱发轮轨之间560~610 Hz的高频振动冲击,高频振动冲击传递至转向架系统,使得轮对和构架模态重合,发生耦合共振,加剧轴箱端部振动,可能引发螺栓等零部件疲劳失效,使得轴箱端盖发生脱落.为弄清22~24阶车轮多边形磨耗机理,笔者团队从2014年7月开始,对某动车组车辆开展了系统全面的科学研究试验,具体试验和分析内容包括:动车组车轮磨耗状态跟踪测试及分析、轨道动态测试及分析、动车组关键部位振动跟踪测试及分析、动车组车内噪声跟踪测试及分析.测试分为3个阶段,分别在3个不同高速列车线路上进行,第1试验阶段的列车运行速度为250 km/h,第 2试验阶段列车运行速度为200 km/h,第3试验阶段列车处于载客运营阶段,列车变速运行比例高,列车最高运行速度为250 km/h.

列车经过镟修后,进行第1阶段现场跟踪试验,以250 km/h的速度恒速往返运营,往返里程540 km,中间不停车,不变速,总共进行了3.4万km的运行试验,在此阶段车轮多边形发展速率较快.列车调至另一条高速线上进行第2阶段试验,车速降低至200 km/h,在此阶段,大部分车轮多边形停止了发展并逐渐消失.总的来说整个试验列车车轮的磨耗处于正常发展状态.在结束了第1、第2阶段运行试验后,对列车车轮进行镟修,并调至新的高速线路开始载客运营,由于经过多个中间站,需要上下客,列车每天的往返运营期间主要进行加减速运行,如图11所示.

图9 车轮多边形磨耗照片Fig.9 Wheel with polygonal wear

图10 车轮多边形测试结果(镟修前)Fig.10 Measurements of the out-of-roundness wear of wheelsets(before reprofiling)

在第3阶段12.7万km运营里程内,车轮磨耗状态良好,车轮22~23阶多边形磨耗没有明显的发展,整车车轮圆度测试结果如图12所示,显然,在高阶位置没有明显的峰值,也即没有明显的高阶多边形.现场测试结果显示了当列车进行变速运行时,将会改变车轮周期磨耗特征,即多边形磨耗的波长不断改变,使车轮圆周踏面周期性磨耗累积和非周期磨耗的累积相互影响和抵消,会显著地减小车轮多边形磨耗的发展速度.

图11 列车运行速度图Fig.11 Map of train operation speeds

图12 车轮磨耗测试结果(第3阶段试验)Fig.12 Measurements of the out-of-roundness wear of wheelsets(third-stage test)

5 车轮非圆化磨耗检测技术

自20世纪70年代起,德国、美国、日本和俄罗斯等国[65-66]相继开展了车轮非圆化磨耗检测技术的研究.车轮非圆化磨耗检测技术主要分为直接检测和间接检测.

对于直接检测,我国常采用机械接触的方法,沈钢和洪燎等[67-68]针对机械接触方法进行了大量的研究并开发了便携式车轮多边形磨耗测试装置.装置主要由测量机构和便携式计算机组成,系统框图如图13所示.

测量时通过基准靠板将滚轮定位在一个适当的位置,扭簧通过测量转臂能将滚轮压紧在车轮上.当车轮转动时,紧靠在其上的滚轮也会随之滚动,带动编码器1旋转,这样可以通过编码器转角值和滚轮的直径计算出车轮直径,由于车轮不圆度的存在,其转动过程中会引起测量转臂的跳动.这种跳动表现为编码器2的转角值的变化,可以通过编码器的转角值和测量转臂的长度计算出车轮的不圆度.

图13 便携式车轮多边形磨耗测试装置系统框图Fig.13 Portable measuring device for wheel rolling circle

除了机械接触法,车轮非圆化磨耗直接检测技术还有车轮瞬间腾空法、光电测量法[69-70]等.直接检测方法的优势在于可操作性较强,测试精度较高,但测试时,需要列车处于静止或者低速状态,检测效率较低,无法实时在线测试.

对于间接测量方法,主要通过监控车轮非圆化磨耗所引起的轮轨冲击力和车辆/轨道系统振动的变化来实现间接检测车轮非圆化磨耗.Zakharov等[71]通过测试非圆化车轮与轨道动态接触时产生的振动加速度来监控车辆运行状态和车轮磨耗状态.Waubke等[72]将应变片粘贴在钢轨或车轮辐板上,输出电压经主处理器处理后得到冲击力的大小.通过轮轨冲击力来监控车轮非圆化磨耗.还有通过监控车辆运行时产生的轮轨噪声来实现车轮非圆化磨耗的检测.

6 研究展望

列车车轮非圆磨损问题是铁路运营业存在的普遍现象.任何新的车轮或镟修后的车轮,或多或少存在质量中心偏心和圆度几何偏心问题,这些问题与轨道不平顺(焊接接头不平顺、波浪形磨损、擦伤等)的联合作用,又会加剧轮轨之间的冲击振动,加速车轮非圆化磨耗发展.因此,目前的有效方法就是对非圆化车轮采取及时镟修和对不平顺的钢轨及时打磨.

通常,车轮非圆磨损现象包含了若干个(3个以上)不同波长的不均匀磨损,这种非圆化磨损对轮轨引起的附加冲击并不十分严重.但是,如果非圆磨耗以单个短波长或一至两个波长磨耗(波长之间间距较大,如图10所示)为主,将会引起轮轨之间严重的冲击振动和噪声,导致车辆轨道零部件疲劳伤损,这是铁路部门面临的且急需解决的挑战性问题.

钢轨波浪形磨损问题[73-75]、车轮多边形磨耗问题已然成为高速铁路行业“癌症”级别的难题.研究者们提出了很多方法对其进行解释,并提出了相应的减缓措施,但是目前为止,研究人员对车轮多边形磨耗问题的机理还未达成共识,其主要原因在于该问题的研究不仅涉及到多个学科的知识,而且还与复杂的现场情况有很大关系.因此,车轮多边形磨耗成因理论和抑制措施的研究工作尚待深入,目前应该从如下两个方面全面深入地开展工作.

(1)以单一短波长为主的车轮非圆磨损,显然是车辆轨道系统共振引起的,也就是列车速度、被激发出来的共振频率以及车轮滚动圆周长构成整除条件(共振的波长能够整除或近似整除车轮周长).共振引起不均匀磨损,不均匀磨损的波长即车轮多边形边长与共振波长相同或相近.这里需要分清导致严重多边形磨损的系统共振是来自车辆结构(转向架和轮对部分)、轨道结构部分还是它们的耦合?解决此问题主要依赖两个手段:①现场的紧密跟踪试验,弄清车辆、轨道结构振动特性和轮轨接触表面不均匀特性之间关系,可以找到轮轨在正常不平顺激励条件下,系统部分结构首先产生诱发多边形磨耗共振.根据笔者的经验,来自转向架部分含轮对的可能性更大,但是轮轨不平顺仍然是引发共振从而引起车轮多边形磨耗的激励源.②借助车辆轨道高频刚柔耦合动力学模型,模拟车轮非圆化磨耗的全过程,难点是车辆转向架结构和轮对、轨道建模中能够涵盖车轮高阶多边形频率的高频柔性.

(2)抑制多边形发展的措施研究.如下4个措施值得进一步开展理论和试验工作:① 努力破坏车轮单一波长多边形磨损形成和累计发展的基本条件,其基本条件的3要素分别是行车速度、轮周长或轮径和共振频率,轮周长或轮径是随运营里程增加而连续变小的,控制它不可行.改变轨道结构和车辆结构来改变诱发多边形发生发展共振频率,也不可行,因为车辆转向架结构模态密集,有很多个可以满足车轮单一短波长多边形形成的基本条件,轨道结构形式基本形成,不能改动,车辆轨道结构改变可能带来更多的其他问题.这3要素能改变的只有运营速度,在一个商业运营区间,拉开速度范围,在共振频率不变的情况下,车轮圆周上不均匀磨损的波长反复改变,就能有效地抑制车轮单一小波长磨损速率,就能有效控制车轮非圆化磨损的发展.这个措施也是本文第5小节试验结论,需要进一步试验验证,这是工程运营措施.② 开展智能踏面俢形器技术和应用研究.踏面俢形器本身的功能等同于轮对圆度镟修机床功能,在车轮运营过程在不断对车轮滚动圆进行摩擦俢形,消除和抑制车轮以单一短波长形式的非圆化磨耗的发展.③ 车轮镟修要及时合理,尽可能通过镟修消除车轮几何偏心和各阶多边形,因为车轮几何偏心在车轮运行将会引起周期性强迫振动,这个强迫振动频率将会调谐成倍增大,激发转向架系统相关共振,加速车轮多边形的发展.④ 最大程度保持钢轨平顺,抑制轮轨激励源的强度.

[1] JOHANSSON A.Out-of-roundrailwaywheelsliterature survey, field tests and numerical simulations[D].G teborg: Chalmers University of Technology,2003.

[2] NIELSEN J C O,JOHANSSON A.Out-of-round railway wheelsa literature survey[J].Proceedings of the Institution of Mechanical Engineers,Part F:Journal of Rail and Rapid Transit,2000,214(2):79-91.

[3] JOHANSSON A,NIELSEN J C O.Out-of-round railway wheels-wheel-rail contact forces and track response derived from field tests and numerical simulations[J]. Proceedings of the Institution of Mechanical Engineers,Part F:Journal of Rail and Rapid Transit,2003,217(2):135-146.

[4] JOHANSSON A.Out-of-round railway wheels-a study of wheel polygonalization through simulation of 3D wheel-rail interaction and wear[J].Vehicle System Dynamics,2005,43(8):539-559.

[5] NIELSEN J C O,LUNDEN R,JOHANSSON A,et al.Train-track interaction and mechanisms of irregular wear on wheel and rail surfaces[J].Vehicle System Dynamics,2003,40(1/2/3):3-54.

[6] FERMER M.Railway wheels-theory,experiments and design considering temperatures, stresses and deformations as induced by braking loads and contact forces[D].G teborg:Chalmers University of Technology,1993.

[7] VERNERSSON K.Thermally induced roughness of tread braked railway wheels.part1:brake rig experiments,and part 2: modeling and field measurements[J].Wear,1999,236:96-116.

[8] BRACCIALI A,CASCINI G.Detection of corrugation and wheel flats of railway wheels using energy and cepstrum analysis of rail acceleration[J].Proceedings of the Institution of Mechanical Engineers,Part F:Journal of Rail and Rapid Transit,1997,211(2):109-116.

[9] BRACCIALIA, CASCINIG, PIERALLYM.A wheelflat detection device based on cepstrum analysis of rail acceleration measurements[C]∥In Proceedings of World Congress on Railway Research.Florence:[s.n.],1997:512-521.

[10] FELLER H G, WALF K. Surfaceanalysisof corrugated rail treads[J].Wear,1991,144(1/2):153-161.

[11] KAPER H P.WheelcorrugationonNetherlands railways(NS):origin and effects of“polygonization”in particular[J].Journal of Sound and Vibration,1988,120(2):267-274.

[12] MORYS B, KUNTZE H.B. Entstehung und ausregelung von strukturschwingungen bei hochgeschwindigkeitszue- gen, verursacht durch radunrundheiten[J].VDI berichte,1996,1282:449-460.

[13] RODE W,MULLER D,VILLMAN J.Results of DB AG investigations‘out-of-round wheels’in proceedings of corrugation symposium-extended abstracts[C]∥IFV Bahntechnik.Berlin: [s.n.],1997:39-55.

[14] PALLGEN G. Unrunde rader an eisenbahnfahraeugen[J]. Der Eisenbahningenieur,1998,49(1):56-60.

[15] JOHANSSON A,ANDERSSON C.Out-of-round railway wheels-a study of wheel polygnoalization through simulation of three-dimensional wheel-rail interaction and wear[J].Vehicle System Dynamics,2005,43(8):539-559.

[16] FAKHRAEIROUDSARI F.Spatial,temporal and size distribution of freight train time delay in Sweden[D].Stockholm:KTH Royal Institute of Technology,2011.

[17] KALAY S F,HARGROVE M B.Research,test and development-examining the economics of high-impact wheel loads[J].Railway Track and Struct, 1994,2(1):29-33.

[18] KALAY S,TAJADDINI A,REINSCHMIDT A,et al.Development of performance-based wheel-removal criteria forNorth American railroads[C]∥ In Proceedings of 11th International Wheelset Congress.Pairs: [s.n.],1995:227-233.

[19] TAJADDINI A,KALAY S F.Time to revise wheelremoval rules[J].Railway Age,1995,196(9):93-96.

[20] STONE D H,KALAY S F,TAJADDINI A.Statistical behaviour of wheel impact load detectors to various wheel defects[C]∥InProceedings of 10th International Wheelset Congress.Sydney: [s.n.],1992:9-13.

[21] HIGGINS R L,OTTER D E,MAITINI R W.High accuracy load measuring wheelset[C]∥In Proceedings of 10th International Wheelset Congress.Sydney: [s.n.],1992:181-188.

[22] 宋颖.高速车轮失圆对轮轨动力作用的影响及其监测方法研究[D].北京:北京交通大学,2010.

[23] STRATMAN B,LIU Y,MAHADEVAN S.Structural health monitoring of railroad wheels using wheel impact load detectors[J].Journal of failure analysis and prevention,2007,7(3):218-225.

[24] KNOTHE K,GRASSIE S L.Modelling of railway track and vehicle/track interaction at high frequencies[J].Vehicle System Dynamics, 1993,22(3/4):209-262.

[25] NIELSEN J C O.Train/track interaction-coupling of moving and stationary dynamic systems-theoretical and experimental analysis of railway structures considering wheel and track imperfections[D]. G teborg:Chalmers University of Technology,1993.

[26] JENKINS H H,STEPHENSON J E,CLAYTON G A,et al.The effect of track and vehicle parameters on wheel/rail vertical dynamic forces[J]. Railway Engineering Journal,1974,3(1):2-16.

[27] NEWTON S G,CLARK R A.An investigation into the dynamic effects on the track of wheel flats on railway vehicles[J]. ARCHIVE Journal of Mechanical Engineering Science,1979,21(4):287-297.

[28] AHLBECK D R.A study of dynamic impact load effects due to railroad wheel profile roughness[C]∥In Proceedingsof10th IAVSD Symposium.Prague:[s.n.],1987:13-16.

[29] AHLBECK D R,HADDEN J A.Measurement and prediction of impact loads from worn railroad wheel and rail surface profiles[J].Journal of Engineering for Industry,1985,107:197.

[30] AHLBECK D R,HARRISON H D.The effects of wheel/rail impact loading due to wheel tread run out profile[C]∥ In Proceedings of 9th International Wheelset Congress.Montreal: [s.n.],1988:6.1.1-6.1.6.

[31] 翟婉明.车辆-轨道耦合动力学[M].北京:科学出版社,2015:41-46.

[32] CAI Z, RAYMOND G P.Theoretical model for dynamic wheel/rail and track interaction[C]∥ In Proceedings of 10th International Wheelset Congress.Sydney: [s.n.],1992:127-131.

[33] CAI Z,RAYMOND G P.Modelling the dynamic response of railway track to wheel/rail impact loading[J].Structural Engineering.and Mechanics,1994,2(1):95-112.

[34] DONGR,SANKAR S,DUKKIPATI R V.On the prediction of railway wheel/rail impact loads[C]∥In Proceedings of International Symposium on Technological Innovation in Guided Transports.Lille:[s.n.],1993:859-869.

[35] DONG R G,SANKAR S.The characteristics of impact loads due to wheeltread defects[J]. RTD Rail Transpn.ASME,1994,8:23-30.

[36] 罗仁,曾京,邬平波,等.高速列车车轮不圆顺磨耗仿真及分析[J].铁道学报,2010,32(5):30-35.LUO Ren,ZENG Jing,WU Pingbo,et al.Simulation and analysis of wheel out-of-roundness wear of highspeed train[J].Journal of the China Railway Society,2010,32(5):30-35.

[37] WU Xingwen,CHI Maoru,WU Pingbo.Influence of polygonal wear of railway wheels on the wheelset axle stress[J].Vehicle System Dynamics,2015,53(11):1535-1554.

[38] 张雪珊,肖新标,金学松.高速车轮椭圆化问题及其对车辆横向稳定性的影响[J].机械工程学报,2008,44(3):50-56.ZHANG Xueshan, XIAO Xinbiao, JIN Xuesong.Influence of high speed railway wheels ovalization on vehicle lateral stability[J]. Chinese Journal of Mechanical Engineering,2008,44(3):50-56.

[39] 李玲.车轮多边形化对直线电机车辆动力学行为的影响[D].成都:西南交通大学,2010.

[40] 吴磊,钟硕乔,金学松,等.车轮多边形化对车辆运行安全性能的影响[J].交通运输工程学报,2011(3):47-54.WU Lei, ZHONG Shuoqiao, JIN Xuesong, et al.Influence of polygonal wheel on running safety of vehicle[J].JournalofTraffic and Transportation Engineering,2011(3):47-54.

[41] 圣小珍,雷晓燕.欧洲铁路轮轨噪声研究概况[J].铁道工程学报,2001,18(2):51-55.

[42] HEMSWORTH B.Recent developments in wheel/rail noise research[J].Journal of Sound and Vibration,1979,66(3):297-310.

[43] THOMPSON D J.Experimental validation of the twins prediction program for rolling noise,park 2:results[J].Journal of Sound & Vibration,1996,193(1):123-135.

[44] 王兴宇,范军.高速列车车内噪声与车轮不圆顺关系的研究[J].铁道学报,2013,35(9):14-18.WANG Xingyu, FAN Jun.Researchonrelation between interior noises and out-of-round wheels of high-speed EMU[J].Journal of the China Railway Society,2013,35(9):14-18.

[45] 韩光旭.高速列车车轮非圆化对振动噪声的影响及演变规律研究[D].成都:西南交通大学,2015.

[46] 韩光旭,温泽峰,张捷,等.车轮非圆化对高速列车振动噪声的影响[J].噪声与振动控制,2014,34(4):10-13.HAN Guangxu,WEN Zefeng,ZHANG Jie,et al.Influence of out-of-roundness of wheels of highspeed trains on interior vibration and noise[J].Noise and Vibration Control,2014,34(4):10-13.

[47] 韩光旭,张捷,肖新标,等.高速动车组车内异常振动噪声特性与车轮非圆化关系研究[J].机械工程学报,2014,50(22):113-121.HAN Guangxu,ZHANG Jie,XIAO Xinbiao,et al.Study on high-speed train abnormal interior vibration and noise related to wheel roughness[J].Journal of Mechanical Engineering,2014,50(22):113-121.

[48] ZHANG Jie,HAN Guangxu,XIAO Xinbiao,et al.Influence of wheel polygonal wear on interior noise of high-speed trains[J].Journal of Zhejiang University science A,2014,15(12):1002-1018.

[49] ZOBORY I.Prediction of wheel/rail profile wear[J].Vehicle System Dynamics,1997,28:221-259.

[50] MORYS B.Enlargement of out-of-round wheel profiles on high speed trains[J].Journal of Sound and Vibration,1999,227(5):965-978.

[51] MORYS B,KUNTZE H B.Simulation analysis and active compensation of the out-of-round phenomena at wheels of high speed trains[C]∥In Proceedings of World Congresson Railway Research.Florence:[s.n.],1997:95-105.

[52] MORYS B.Investigation on vibration in ICE-wheelsets caused by unbalanced masses at high speeds[C]∥In Proceedingsof1stADAMS/RailUsers'Meeting.Utrecht: [s.n.],1996:2-13.

[53] MORYS B,KUNTZE H B,HIRSCh U.Investigation of origin and enlargement of out-of-round phenomena in high speed ICE-wheelsets[C]∥In Proceedings of 10th European ADAMS Users'Conference.Frankfurt:[s.n.],1995:2-14.

[54] MEINKE P,MEINKE S,SZOC T.On dynamics of rotating wheel/rail systems in a medium frequency range[C]∥ 4th German- polish workshop on dynamical problems in mechanical systems.Berlin: [s.n.],1996:2-12.

[55] MEYWERK M.Polygonalizaiton railway wheels[J].Archive of Applied Mechanics,1999,69(2):102-120.

[56] SOUA B,PASCAL G P.Computation of 3D wear of the wheelsin a high speed bogie[C]∥ Report INRETS-LTN.Arcueil: [s.n.],1995:21-40.

[57] VOHLA G.Large rotationsofelastic bodiesin linearized formulations of multibody dynamics(abstract)[C]∥ In Proceedings CISS-First Joint Conference of International Simulation Societies Proceedings.Zurich: [s.n.],1994:1-10.

[58] VOHLA G,BRAUCHLI H.A wheel/rail contact module fora realistic simulation ofthe running behavior of railway vehicles[C]∥ In Proceedings of ESM'96,10th European Simulation Multi Conference.Budapest: [s.n.],1996:2-9.

[59] FRISCHMUTH K.Rail-wheel contact,dynamical simulation and damage[J].In Enironmental and Damage Mechanics,1997,10:1-8.

[60] FRISCHMUTH K, LANGEMANN D. Numerical analysis of long- term wear models[C]∥ In Proceedings of 5th Polish-German Workshop on the Dynamical Problems in Mechanical Systems,Zakopane.Poland: [s.n.],1997:2-10.

[61] 陈光雄,金学松,邬平波,等.车轮多边形磨耗机理的有限元研究[J].铁道学报,2011,33(1):14-18.CHEN Guangxiong,JIN Xuesong,WU Pingbo,et al.Finite element study on the generation mechanism of polygonal wear of railway wheels[J].Journal of the China Railway Society,2011,33(1):14-18.

[62] JIN Xuesong,WU Lei,FANG Jianying,et al.An investigation into the mechanism of the polygonal wear of metro train wheels and its effect on the dynamic behaviour of a wheel/rail system[J].Vehicle System Dynamics,2012,50(12):1817-1834.

[63] LI Ling,XIAO Xinbiao,JIN Xuesong.Interaction of subway LIM vehicle with ballasted track in polygonal wheel wear development[J].Acta Mechanica Sinica,2011,27(2):297-307.

[64] 李伟,李言义,张雄飞,等.地铁车辆车轮多边形的机理分析[J].机械工程学报,2013,49(18):17-22.LIWei, LIYanyi, ZHANG Xiongfei, etal.Mechanism of the polygonal wear of metro train wheels[J].Journal of Mechanical Engineering,2013,49(18):17-22.

[65] 张渝,王黎.国内外车轮踏面损伤检测技术综述[J].机车车辆工艺,2002(1):1-4.ZHANG Yu,WANG Li.A review of wheel tread damage detection technologies in and out of China[J].Locomotive& Rolling Stock Technology,2002(1):1-4.

[66] 牛牧笛,冯其波,陈士谦.列车轮对在线动态测量方法的评述[J].铁道机车车辆,2006,26(2):32-35.NIU Mudi,FENG Qibo,CHEN Shiqian.Research of dynamic measurement method to wheelset of trains online[J].Railway Locomotive & Car,2006,26(2):32-35.

[67] 沈钢,黎冠中,李小江,等.轮轨踏面外形的实际测量及几何接触的进一步研究[J].铁道学报,1999(5):24-28.SHEN Gang,LI Guanzhong,LI Xiaojiang,et al.Measurement of wheel/rail profiles using an autoscanning device[J].Journal of the China Railway Society,1999(5):24-28.

[68] 洪燎,沈钢.便携式轨道车辆车轮不圆度及直径测量装置[J].城市轨道交通研究,2009,12(2):53-55.HONG Liao,SHEN Gang.A portable measuring device for circular profile and wheel diameter[J].Urban Mass Transit,2009,12(2):53-55.

[69] DONATO P G,URE A J,MAZO M,et al.Train wheel detection without electronic equipment near the rail line[C]∥Intelligent Vehicles Symposium.Parma:IEEE,2004:876-880.

[70] 吴开华,张建华,黄佐华.机车轮对踏面磨耗的非接触光电检测方法研究[J].光电子·激光,2005,16(3):332-335.WU Kaihua,ZHANG Jianhua,HUANG Zuosheng.Research on measurement of wheel set tread wear by non- contactoptoelectronic detecting method[J].Journal of Optoelectronic Laser,2005,16(3):332-335.

[71] ZAKHAROV S M,ZHAROV I A.Criteria of bogie performance and wheel/rail wear prediction based on wayside measurements[J].Wear,2005,258(7):1135-1141.

[72] WAUBKE H,THUMMEL T,MAYR G,et al.Track measuring point detects out-of-round wheels for condition-oriented maintenance of rail vehicles[J].Zev Und Det Glasers Annalen,2000,124(9):496-502.

[73] 金学松,李霞,李伟,等.铁路钢轨波浪形磨损研究进展[J].西南交通大学学报,2016,51(2):264-273.JIN Xuesong,LI Xia,LI Wei,et al.Review of rail corrugation progress[J].Journal of Southwest Jiaotong University,2016,51(2):264-273.

[74] 金学松,杜星,郭俊,等.钢轨打磨技术研究进展[J].西南交通大学学报,2010,45(1):1-11.JIN Xuesong,DU Xing,GUO Jun,et al.State of arts of research on rail grinding[J].Journal of Southwest Jiaotong University,2010,45(1):1-11.

[75] 熊嘉阳,邓永权,曹亚博,等.重载铁路轮轨磨耗及其对安全运行的影响[J].西南交通大学学报,2014,49(2):302-309.XIONG Jiayang,DENG Yongquan,CAO Yabo,et al.Wheel-rail wear on haul lines and its influences on running stability of trains[J].Journal of Southwest Jiaotong University,2014,49(2):302-309.