CRTSⅢ型板式无砟轨道横向弯曲疲劳试验

刘晓春, 金 城, 余志武, 贺 晨, 杨义益

(1.中南大学土木工程学院,湖南长沙410075;2.高速铁路建造技术国家工程实验室,湖南长沙410075)

CRTSⅢ型板式无砟轨道结构是在德国和日本的无砟轨道技术基础上,形成的新型无砟轨道结构,从上到下依次由钢轨、扣件、轨道板、自密实混凝土(selfcompacting concrete,SCC)充填层、隔离层、底座板组成,轨道板与充填层之间设置门型筋拉结,底座板上设置一对限位凹槽以约束其上部结构层的水平位移.针对这种新型无砟轨道结构,文献[1-5]中结合实际工程开展了有关的数值模拟、理论分析、试验研究等研究,得出CRTSⅢ型板式无砟轨道结构静动力特性、应力及变形规律.在高密度列车荷载和温度荷载的长期反复作用下,高速铁路无砟轨道结构中,累积疲劳损伤一旦超过材料和结构的疲劳极限,将引起开裂,影响轨道结构受力和行车安全.无砟轨道结构的疲劳特性是许多学者普遍关心的热点之一[6-7].

关于无砟轨道结构的疲劳特性研究主要以理论分析和数值模拟为主[8-11],需要结合疲劳试验和工程实践进行完善和验证.关于无砟轨道结构的疲劳试验研究的目前报道不多[12-14],文献[15-16]中分别开展了 CRTSⅠ型板式无砟轨道和CRTSⅡ型无砟轨道板的疲劳试验研究,初步得出相应型式轨道结构的疲劳损伤特性.由于结构组成及充填材料的差异,CRTSⅢ型板式无砟轨道结构的力学特性、疲劳性能与CRTSⅠ型及CRTSⅡ型板式无砟轨道结构也存在显著差别.CRTSⅢ型板式无砟轨道结构实际工程应用时间不长,尚未经过列车荷载长期反复作用的检验,关于CRTSⅢ型板式无砟轨道结构的疲劳试验研究尚未见公开的报道,人们对于新型的轨道结构的疲劳损伤发展规律缺乏系统的认识.本文中利用足尺模型,切割制作6个单承轨台或双承轨台的板式无砟轨道试件,开展了橡胶板模拟路基上CRTSⅢ型板式无砟轨道结构横向弯曲疲劳试验,试图找出CRTSⅢ型板式无砟轨道结构的薄弱环节及其疲劳损伤发展规律,为制定无砟轨道维修管理策略提供试验支撑.

1 试件设计

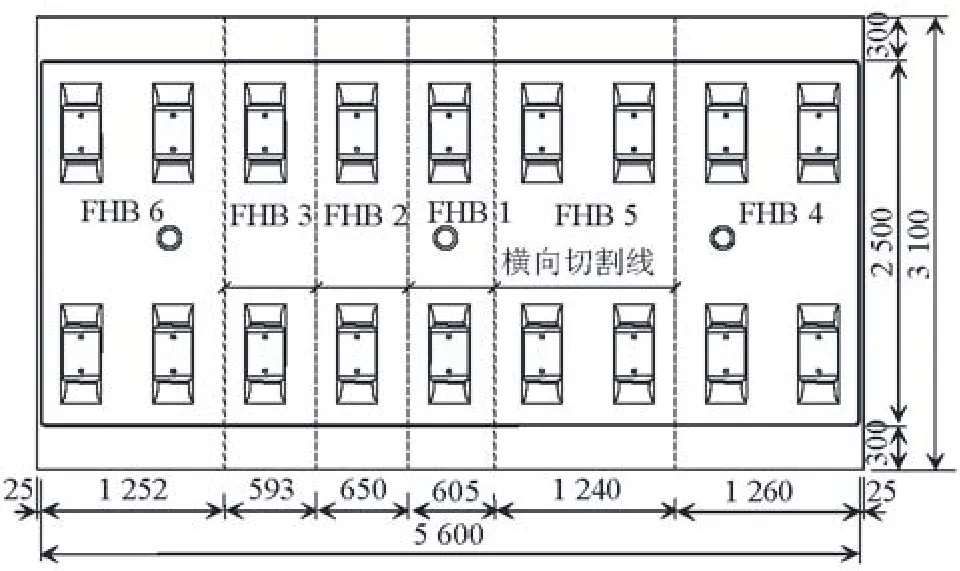

以郑徐高速铁路为背景工程,采用与郑徐高速铁路CRTSⅢ型板式无砟轨道结构施工现场相同的材料配比及施工工艺,制作一个足尺P5600型CRTSⅢ型板式无砟轨道结构模型,其中,钢轨采用CH60轨,配套选用WJ-8型扣件,轨道板选用长宽厚为5 600 mm×2 500 mm×200 mm的P5600型先张预应力混凝土板,SCC充填层标准厚度为90 mm,隔离层采用4 mm厚聚丙烯土工布,底座板采用长宽厚为5 650 mm×3 100 mm×300 mm的钢筋混凝土板.为了研究CRTSⅢ型板式无砟轨道结构横向弯曲疲劳特性,本次试验将足尺CRTSⅢ型板式无砟轨道结构模型沿着轨道结构横向切割成6个单承轨台或双承轨台的CRTSⅢ型板式轨道试件(FHB1~FHB6),如图 1、2 所示.

图1 足尺CRTSⅢ型板式无砟轨道结构模型示意Fig.1 Schematic of a full-scale model of the CRTS Ⅲ ballastless slab track structure

考虑到切割面需要避开轨道板横向预应力筋的位置及切割过程中的误差和损耗,实际切分后的复合板试件参数如表1所示,表中:FHB1~FHB3为单承轨台试件,用于分析界面疲劳损伤对横向复合受力性能的影响;FHB4~FHB6为双承轨台试件,用于分析提高和降低界面粘结对横向复合受力性能的影响.

表1 轨道板与SCC复合板试件设计Tab.1 Design of composite plate specimens of the track slab and SCC

2 原材料及试件制作

2.1 轨道板材料

CRTSⅢ型轨道板混凝土的设计强度等级为C60,混凝土的配合比为P·Ⅱ42.5水泥:TK-MA 型掺合料:中砂:粗碎石(粒径10~20 mm):细碎石(粒径5~10 mm):AE-a型减水剂 ∶水 =1.000∶0.178 ∶1.953 ∶2.252 ∶0.967 ∶0.014 ∶0.351.经检测,轨道板混凝土28 d立方体抗压强度为65.7 MPa,劈裂抗拉强度实测值为3.44 MPa.轨道板的预应力筋采用10 mm 1570-WLR-H级钢筋,屈服强度为1 474 MPa,极限强度为1 640 MPa,延伸率为6.0%.普通钢筋采用R8和R12的CRB500级钢筋,屈服强度依次为560、583 MPa,极限强度均为705 MPa,延伸率依次为12.0%、10.0%.

2.2 充填层材料

CRTSⅢ型无砟轨道充填层SCC的设计强度等级为 C40,其配合比为 P.O42.5水泥:细碎石(粒径5~10 mm)∶粗碎石(粒径10~20 mm)∶中砂 ∶Ⅰ级粉煤灰∶S95矿粉∶NU-Ⅱ膨胀剂∶ZTVM-1粘度增效剂 ∶RAWY-101减水剂 ∶水 =1.000 ∶1.389 ∶0.926 ∶2.386 ∶0.057 ∶0.286 ∶0.114 ∶0.088 ∶0.019 ∶0.509.实测SCC的坍落扩展度、扩展时间T500等指标满足充填层的灌注要求.经检测,SCC在28 d的标准立方体抗压强度为43.5 MPa,劈裂抗拉强度为2.90 MPa.SCC 层内采用 5.56 m×2.79 mR10 的CRB500级冷轧带肋钢筋焊接网,其纵向抗拉强度标准值为600 MPa,横向抗拉强度为585 MPa.

2.3 底座板材料

CRTSⅢ型无砟轨道底座板混凝土的设计强度等级为C35,试验中采用C35商品混凝土,其配合比为水泥∶掺合料∶细骨料∶粗骨料∶外加剂∶水=1.00 ∶0.43 ∶2.82 ∶4.23 ∶0.03 ∶0.62.经检测,底座板混凝土28 d标准立方体抗压强度为40.8 MPa.底座板内钢筋焊接网采用5.56 m×3.30 m的CRB500级冷轧带肋钢筋焊接网,纵向为R11@100~150 mm,横向为R10@200 mm,屈服强度为560 MPa,极限抗拉强度为705 MPa,延伸率为14.0%.

2.4 试件的制作

CRTSⅢ型轨道板在中铁三局郑徐客专段轨道板场,按照标准化生产工艺进行生产和养护.养护至规定龄期后,采用专用运输车将轨道板运送到实验室,倒置进行轨道板局部板底粗糙度处理和门型钢筋的切割,采用灌砂法测定各试件轨道板板底的特征粗糙度.为了便于切割后试件之间的比较,足尺底座板上未设置限位凹槽,切除FHB 4和FHB 6板中位置处连接钢筋.CRTSⅢ型轨道充填层按照中铁四局郑徐高速铁路充填层标准化生产工艺进行施工.待充填层SCC与轨道板粘结成整体且达到设计强度后,将复合板用方木垫起,采用卧式液压绳锯机在预定的位置进行切割,将其切分成如表1所示的6个复合板试件,依次开展疲劳加载和疲劳后的横向弯曲静载试验.

3 试验方案

3.1 试验布置及加载装置

本次疲劳试验主要模拟路基上的CRTSⅢ型板式无砟轨道结构的横向受力行为.路基刚度(k)参考高速铁路CRTSⅢ型板式无砟轨道通用参考图——设计意见书,按k=76 MPa/m计算,参考文献[14],轨道结构底座板下路基的弹性支承采用弹性模量E=6.1 MPa的橡胶板模拟.根据支承刚度等效原则,计算确定模拟路基的橡胶板厚度近似取为80 mm.采用PMS-500数显脉动式疲劳试验机在轨道板横向中心线位置通过分配梁施加疲劳荷载,疲劳加载方式如图3、4所示,根据疲劳机的性能选定加载频率为3 Hz.

图3 CRTSⅢ型板式轨道试件疲劳加载示意Fig.3 Schematic of the fatigue loading of a CRTSⅢslab track specimen

图4 CRTSⅢ型板式轨道试件疲劳试验装置Fig.4 Experimental setup of the fatigue test on a CRTSⅢslab track specimen

3.2 测点布置

疲劳试验的主要测试断面选择在板式无砟轨道试件横向板中及轨下位置,测点布置如图5所示.

图5 CRTSⅢ型板式轨道疲劳试验测点布置Fig.5 Measurement layout for the fatigue test of a CRTS Ⅲ slab track

混凝土的静态应变用DH3818静态应变测试仪采集,动态应变及动态位移用IMC动态测试仪采集.

3.3 加载过程及试验现象

试验加载过程:开始疲劳试验前先进行预加载,检验加载设备、支座及仪表是否正常,并对仪表设备进行调0.疲劳试加载时荷载上限按照无砟轨道结构疲劳检算荷载取 Pf=1.5Pj(Pj为静轮荷载),荷载下限取为试验机最大动负荷的3%,相应的疲劳荷载幅值为15.0~255.0 kN,按常规疲劳试验要求作用200万次;试件仍未出现明显的疲劳损伤和破坏时,增大疲劳荷载上限至疲劳机疲劳加载能力的85%,荷载下限调整为荷载上限的10%,疲劳荷载幅值为 42.5~425.0 kN(2.5Pj),受试验周期的限制,疲劳试验直至累计作用次数达到500万次为止.疲劳试验机累计加载次数达到特征次数(如,10、20、50、100、200、…、500 万次)时,分别停机进行1次静力分级加载卸载试验.疲劳试验结束后,将轨道板-SCC充填层复合板试件倒置,支点设置在轨道板的两个承轨台轨下位置,在复合板试件板中的土工布上放置钢垫板,采用液压千斤顶和反力架进行静力分级加载试验,测试分析疲劳损伤对轨道板-SCC充填层复合板协同工作性能的影响.

典型单承轨台试件FHB2疲劳试验过程中,15.0~255.0 kN疲劳荷载作用 60 万次左右时,轨道板板中处上表面开始出现了纵向裂缝,一侧的轨下位置处SCC充填层底部出现竖向裂缝,一侧预应力筋锚固端处出现了由锚头向轨道板上表面发展的劈裂裂缝;42.5~425.0 kN的疲劳荷载作用50~150万次时,轨道板上表面出现横向裂缝,另一侧预应力筋锚固端处也先后出现由锚头向上发展的劈裂裂缝;疲劳作用300万次时,板中处侧面出现多条自轨道板上表面向充填层界面竖向发展的裂缝.累计疲劳作用500万次时,轨道板-SCC充填层复合板横向板端处最大层间离缝宽度为0.20~0.30 mm,界面处出现了砂浆局部剥落;板中处也出现了0.05~0.10 mm的细微层间离缝.

图6 底座板轨下位置混凝土横向应变Fig.6 Transverse strain of bed-plate concrete located under the rail

典型双承轨台试件FHB4疲劳试验过程中,15.0~255.0 kN 的疲劳荷载作用约 150 万次时,轨道板上表面开始出现纵向裂缝;42.5~425.0 kN的疲劳荷载作用200万次时,板中处轨道板上表面裂缝发展贯通;疲劳作用300万次时,一侧轨下位置处轨道板出现了前后对称的轨道板板底向板顶发展的竖向裂缝.累计疲劳作用500万次时,复合板板端处最大层间离缝宽度为 0.10~0.30 mm,且界面处出现了局部砂浆剥落;板中处也出现了0.02~0.05 mm的细微层间离缝.

4 试验结果及分析

4.1 应变测试

疲劳试验进行到特征次数停机,随后开展了静载试验,测试疲劳损伤对轨道结构各层横向应变的影响规律.

(1)底座板应变

根据底座板中的振弦式应变计的测试结果,随着疲劳损伤的累积,不同荷载水平下典型试件板中位置处底座板上下层钢筋网片处混凝土横向应变的变化如图6所示.由图6可见,相同的荷载水平下,底座板上层混凝土的横向应变随着疲劳次数的增大而逐渐增大,应变的增幅随着疲劳次数的增大而逐渐减小;下层混凝土横向应变随着疲劳次数增大而逐渐减小,且其随着疲劳次数的变化幅度明显小于上层混凝土.

(2)轨道板-SCC复合板应变

疲劳作用前后轨道板-SCC复合板轨下位置截面沿着高度方向的横向应变分布如图7所示.由图7可以看出,静载作用下未发生疲劳损伤的FHB 2轨下截面的横向应变基本符合平截面假定,应变沿高度近似呈线性分布,轨道板板底与SCC充填层顶部的变形基本协调;疲劳荷载作用500万次后,试件轨下位置横向应变不再符合平截面假定,界面处出现了显著的应变突变,当静力荷载超过255.0 kN后,这种层间变形不协调越来越显著,最大层间应变差值可达13×10-6.

图7 疲劳前后复合板轨下位置横向应变沿高度分布Fig.7 Transverse strain distribution of a composite plate located under the rail along its depth before and after the fatigue test

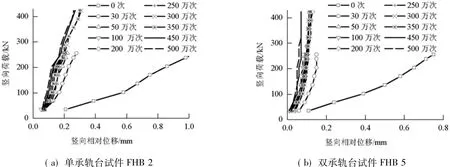

4.2 变形测试

试验过程中,采用千分表测量疲劳荷载作用至规定次数后,静载下典型试件中钢轨相对轨道板、轨道板相对底座板、底座板相对地面的竖向静态位移,如图8所示.由图8可以看出,试验过程中随着疲劳荷载的反复作用,SCC充填层、底座板之间的空隙和土工布逐渐被压实,复合板下的支承刚度逐渐增大,相同荷载水平下轨道板相对底座板的位移逐渐减小,且疲劳加载前期变化较快,后期变化较为缓慢.

图8 轨道板相对于底座板的竖向相对位移Fig.8 Vertical displacement of the track slab relative to the bed plate

4.3 疲劳损伤及裂缝形态

试验结果表明,单承轨台和双承轨台复合板试件的疲劳损伤发展经历了3个典型的阶段:(1)幅值不高的疲劳荷载(如15.0~255.0 kN)作用达到一定次数(如60~150万次)后,板中处轨道板上表面受拉区损伤累积最早出现纵向裂缝,随着疲劳次数的增加而逐渐发展贯通;(2)幅值较高的疲劳荷载(如 42.5~425.0 kN)作用一定次数后,轨道板横向预应力筋锚固端附近出现由锚头向轨道板上表面发展的裂缝,随着疲劳次数的增加轨道板上表面出现大致沿着横向预应力筋走向的横向裂缝;(3)幅值较高的疲劳荷载(如 42.5~425.0 kN)作用次数较多(如250~500万次)时,轨道板与SCC充填层的粘结性能退化显著,横向端面处层间界面出现离缝,复合板试件逐渐由整体复合受力逐步转化为上下两层叠合受力,轨道板表面的裂缝逐渐向下发展.

疲劳试验累计疲劳作用500万次后,典型单承轨台和双承轨台的轨道板-SCC充填层复合板试件的裂缝展开图如图9所示,图中:单位万次.

图9 典型疲劳损伤复合板试件裂缝展开图Fig.9 Typical unfolded crack drawings for fatigue-damaged composite plate specimens

需要指出,假定实际工程中列车轴重在相邻承轨台上近似按照1∶2∶4∶2∶1分配时,则单个承轨台上承担的最大竖向疲劳荷载为0.6Pj.本次疲劳试验中15.0~255.0 kN 和 42.5~425.0 kN 级疲劳荷载作用下,双承轨台试件中每个承轨台承担的最大竖向荷载分别为 0.75Pj和 1.25Pj,单承轨台试件则分别为 1.5Pj和 2.5Pj,可见试验中施加到承轨台上的疲劳荷载上限均明显高于实际工程中轨道结构的疲劳荷载.

4.4 疲劳后静载试验

横向弯曲疲劳500万次后轨道板-SCC充填层复合板静载试验结果如表2所示.

由表2可知,疲劳作用对充填层SCC的开裂荷载及层间滑移荷载产生了显著的负面影响,上限为2.5Pj疲劳荷载作用500万次后,SCC开裂荷载较未疲劳损伤的试件减小20%~30%,疲劳损伤的复合板试件产生层间滑移的荷载比未疲劳损伤的试件降低了25%左右,滑移荷载与极限荷载的比值显著降低.比较FHB4~FHB6双承轨台试件静载试验结果可见,界面粗糙度较大FHB5试件充填层SCC开裂荷载明显高于FHB4及FHB6试件,疲劳损伤后FHB5试件的横向弯曲极限承载力比FHB4试件也有大幅度的提升,可见提高CRTSⅢ型轨道板底面的粗糙度,能够明显改善复合板界面粘结和层间的协同工作性能.

5 结 论

通过橡胶板模拟路基上无砟轨道试件的横向弯曲疲劳试验,得到列车竖向疲劳荷载作用下CRTSⅢ型板式轨道试件的应力、变形分布规律及疲劳损伤的发展形态.

(1)橡胶板模拟路基上单承轨台和双承轨台CRTSⅢ型板式轨道试件承受 15.0~255.0 kN 的疲劳荷载作用60~150万次时,板中位置轨道板上表面受拉区疲劳损伤累积并最先出现纵向裂缝;承受42.5~425.0 kN 疲劳荷载作用次数不多时,横向预应力筋锚固端附近轨道板出现由锚头向轨道板上表面发展的劈裂裂缝,累计疲劳250~500万次时,复合板试件横向端面处出现层间离缝,轨道板与SCC充填层粘结性能退化显著.

(2)橡胶板模拟路基上底座板上层混凝土的横向应变随疲劳次数的增大而逐渐增大,下层混凝土的横向应变随疲劳次数的增大而逐渐减小,且变化幅度明显小于上层;疲劳荷载作用500万次后,复合板轨下位置横向应变分布不符合平截面假定,轨道板板底与SCC充填层顶部出现明显的不协调变形.

(3)疲劳荷载作用后钢轨相对轨道板、轨道板相对底座板的最大静态位移均随着疲劳次数的增加而呈现逐渐减小的趋势,轨下垫板及土工布隔离层的压缩变形对轨道结构的竖向变形影响较大.

(4)疲劳损伤及其引起的层间离缝对轨道板与充填层的协同工作性能存在不利影响,上限为2.5Pj疲劳荷载作用500万次后,复合板试件SCC开裂荷载、层间滑移的荷载分别减小20%~30%和25%左右;轨道板板底粗糙度越大、门型筋数量越多,界面的粘结越好,轨道板与充填层的协同工作性能发挥的越好.

致谢:中南大学创新驱动计划项目资助(2015CXS014).

[1] 王宇航,王继军.CRTSⅢ型板式无砟轨道结构的多尺度有限元模型[J].铁道科学与工程学报,2015(3):468-474.WANG Yuhang, WANG Jijun.Multi-scale finite element model for CRTSⅢtype slab ballastless track structures[J]. Journal of Railway Science and Engineering,2015(3):468-474.

[2] 王明昃,尹镪,朱胜阳,等.冲击荷载作用下CRTSⅢ型板式轨道-路基系统动力特性研究[J].中国科学:技术科学,2014(7):722-728.WANG Mingze,YIN Qiang,ZHU Shengyang.et al.Dynamic analysis of CRTSⅢ slab track-subgrade system under impact load[J]. Scientia Sinica:Technologica,2014(7):722-728.

[3] 高亮,赵磊,曲村,等.路基上CRTSⅢ型板式无砟轨道设计方案比较分析[J].同济大学学报:自然科学版,2013,41(6):848-855.GAO Liang,ZHAO Lei,QU Cun,et al.Analysis on design scheme of CRTSⅢslab track structure on roadbed[J].JournalofTongjiUniversity: Natural Science,2013,41(6):848-855.

[4] ZENG Zhiping,HE Xianfeng,Meng Xiaobai,et al.Experimental study on mechanical characteristics of CRTSⅢ slab ballastless track under train load[C]∥Proceedings of the 2015 International Conference on Architectural,Civil and Hydraulics Engineering.Paris:Atlantis Press,2016:503-507.

[5] 孙璐,段雨芬,杨薪.高速铁路CRTSⅢ型板式无砟轨道结构受力特性研究[J].铁道工程学报,2013,30(11):32-39.SUN Lu,DUAN Yufen,YANG Xin.Static response analysis of CRTS Ⅲballastless track structure[J].Journal of Railway Engineering Society,2013,30(11):32-39.

[6] 杨俊斌,赵坪锐,刘永孝,等.列车荷载对CRTSⅠ型板式轨道疲劳损伤的影响研究[J].铁道标准设计,2013(10):19-23.YANG Junbin,ZHAO Pingrui,LIU Yongxiao,et al.Influence of train load on fatigue damage to CRTS-Ⅰslab track[J].Railway Standard Design,2013(10):19-23.

[7] POVEDA E,YU R C,LANCHA J C,et al.A numerical study on the fatigue life design of concrete slabs for railway tracks[J].Engineering Structures,2015,100:455-467.

[8] 李思云,杨荣山.CRTS-Ⅰ型板式无砟轨道疲劳寿命研究[J].铁道标准设计,2016(3):34-37.LI Siyun,YANG Rongshan.Research on fatigue life of CRTS- Ⅰ slab ballastless track[J].Railway Standard Design,2016(3):34-37.

[9] 王青,卫军,董荣珍,等.CRTSⅡ型板式无砟轨道结构的疲劳力学性能分析[J].铁道工程学报,2014,31(5):41-47.WANG Qing, WEI Jun, DONG Rongzhen, et al.Fatigue behavior analysis of CRTSⅡslab ballastless track structure[J].Journal ofRailway Engineering Society,2014,31(5):41-47.

[10] 何燕平.CRTSⅢ型板式无砟轨道疲劳特性研究[D].成都:西南交通大学,2011.

[11] 王安华.CRTSⅢ型板式无砟轨道耐久性研究[D].北京:北京交通大学,2012.

[12] BALL C G.Slab track laboratory test program[R].[S.l.]:Portland Cement Association,2004.

[13] CHAPELEAU X,SEDRAN T,COTTINEAU L M,et al.Study of ballastless track structure monitoring by distributed optical fiber sensors on a real-scale mockup in laboratory[J].Engineering Structures,2013,56:1751-1757.

[14] TARIFA M,ZHANG X,RUIZ G,et al.Full-scale fatigue tests of precast reinforced concrete slabs for railway tracks[J].Engineering Structures, 2015,100:610-621.

[15] 冯什.CRTSⅠ型板式无砟轨道原型疲劳试验研究[D].成都:西南交通大学,2014.

[16] 田其义,王军文,石岩,等.CRTSⅡ型板式无砟轨道轨道板力学性能试验研究[J].石家庄铁道大学学报,2010,23(4):36-40.TIAN Qiyi, WANG Junwen, ShiYan, etal.Experimental study on mechanical properties of CRTSⅡballastless track slab[J].Journal of Shijiazhuang Railway Institute,2010,23(4):36-40.