ABS材料对讲机外壳设计与3D打印优化成型

乔 女

(陕西国防工业职业技术学院,西安 710300)

0 引言

本文通过采用有限元分析软件 ANSYS 中的“单元生死”技术,综合考虑ABS塑料随温变化的特性以及ABS的“固—液—固”两次相变过程,基于APDL编写命令流,建立3D打印模型,进行温度场分析,计算不同的打印参数喷头温度T1、成形室温度T2、打印速度V对打印样件的影响,得出温度场分析的最优化结论,有效的缩短了计算时间,提高了计算精度。

通过“有限元分析—验证—改进设备(如有需要)—打印对比—得出优化结果—生产、制造” 这种思路与方法,可以推广到绝大部分塑料(如PP、PC、PEEK等)的打印中,这样就可以保证在3D打印设备台套数有限的情况下,最大效率的打印各类型材料,有效减少不必要的支出和验证性实验过程,具有良好的经济和技术价值。

1 ABS塑料技术指标

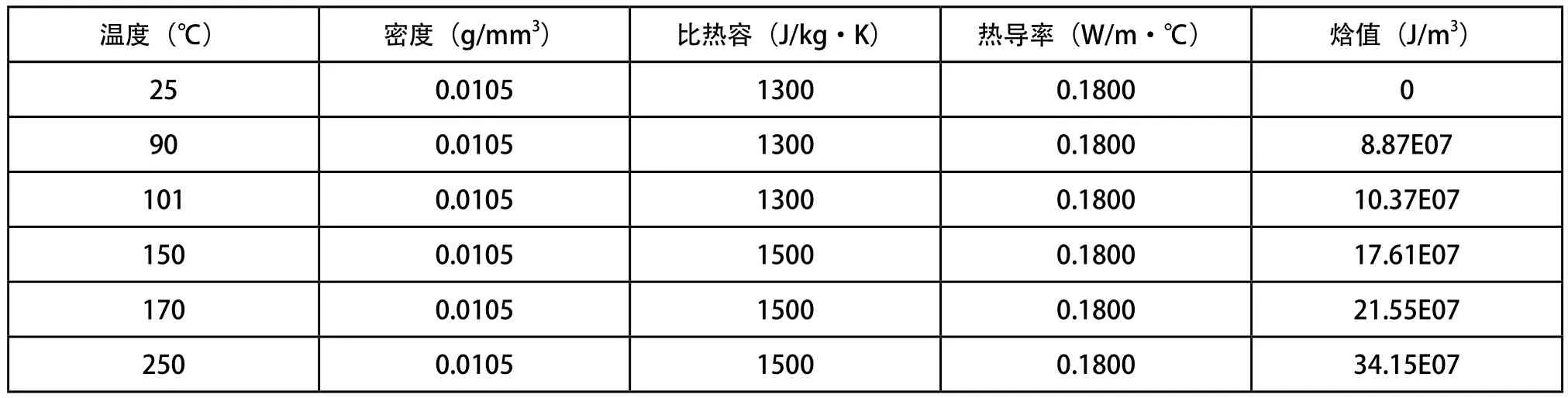

ABS是一种应用非常广泛的高分子聚合物,A表示丙烯腈,具有良好的抗冲击性、耐腐蚀性和抗氧化性,B表示丁二烯,具有良好的韧性,S表示苯乙烯,具有良好的刚性。ABS塑料抗冲击、耐热、耐腐蚀、耐低温、光泽性好、尺寸稳定、容易上色等优点而成为3D打印的常用原料之一,ABS物理性能参数如表1所示。

表1 ABS材料物理性能参数

2 ANSYS温度场分析

2.1 分析模型的建立网格划分

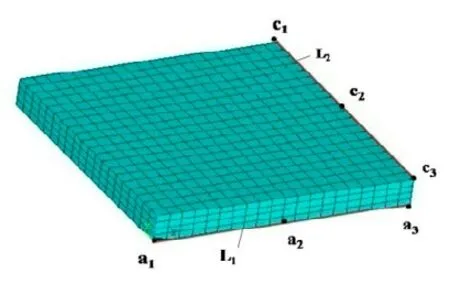

利用ANSYS进行分析,选择合适的尺寸和网格大小有利于提高分析精度和效率,模拟对象设计一个尺寸为12×12×1.2mm薄板状立方体,用ANSYS中SOLID70划分网格,确定每个小单元格的尺寸为0.6×0.6×0.3mm,外形为一个六面长方体,共划分出1600个单元。图1为3D打印模型温度场有限元网格模型。未来更好的观察3D打印过程中温度场的变化规律,明确打印开始过程与即将结束时的状态变化,研究好节点温度与时间的变化规律,做好温度梯度及节点冷却过程的分析,需要确定2条扫描线和6个取样点,如图2所示。

图1 打印模型与网格划分

图2 扫描线与取样点

2.2 打印参数设置

本文主要考虑3D打印过程中喷头温度T1、成形室温度T2、打印速度V三个条件对打印样件的影响。通过ANSYS更加直观的分析在这三个参数下,样件的温度场分布,分别编写命令流后开始进行有限元分析,并对节点—温度变化、温度梯度、节点冷却时间和冷却速率进行分析,得出分析结果,参数设置如表3所示。

2.3 不同打印参数对温度场分布影响分析

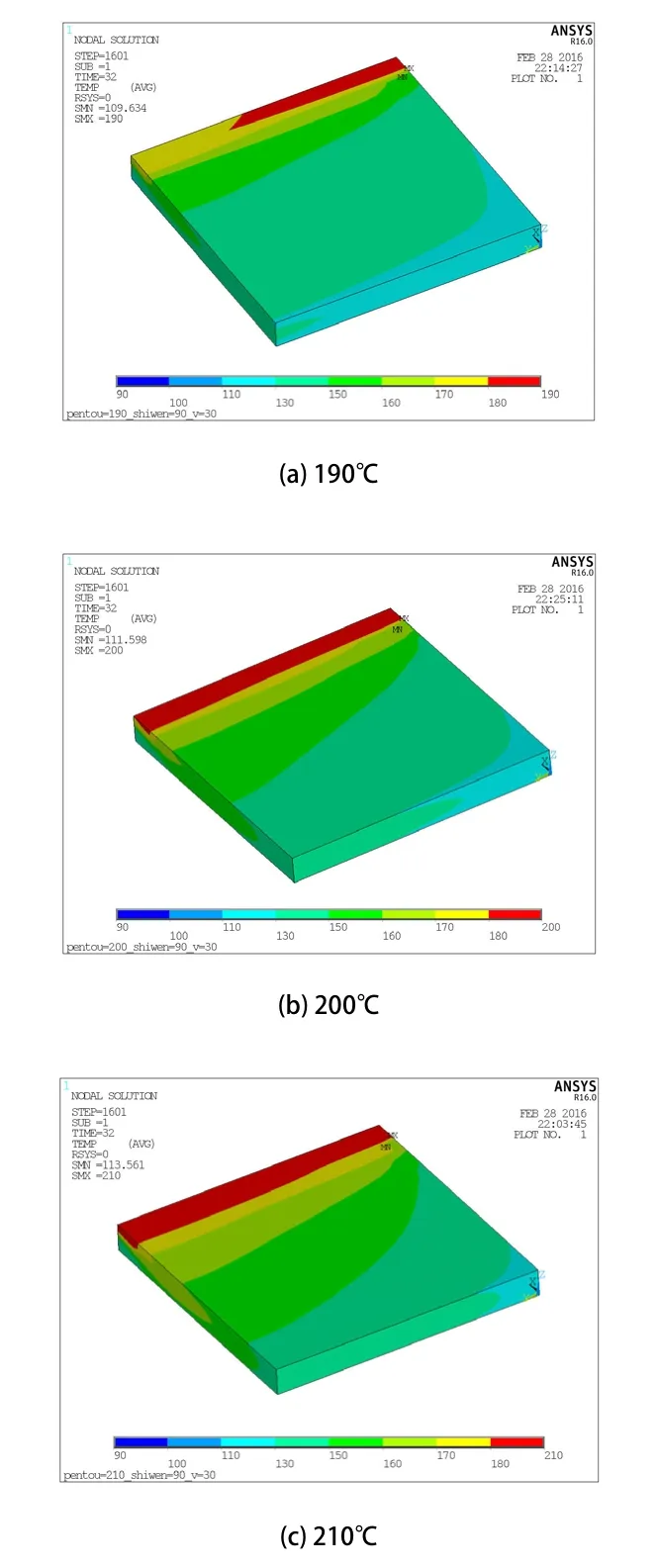

1)喷头温度T1的影响如图3所示,分别为喷头温度T1在190℃、200℃、210℃三种情况下的温度场分布,由于ABS塑料的熔点在190℃左右,也具有较大的熔融区间,最高可达到280℃~320℃,材料只要在熔融区间内都可以从喷头顺利挤出。从云图中可以看出,在整个打印过程中,T1值越高,图中的高温区域也就越大,同样低温区也在扩大,但是整体影响相对较小。

图3 不同喷头温度(T1)打印完成时的温度场

2)成形室温度T2的影响

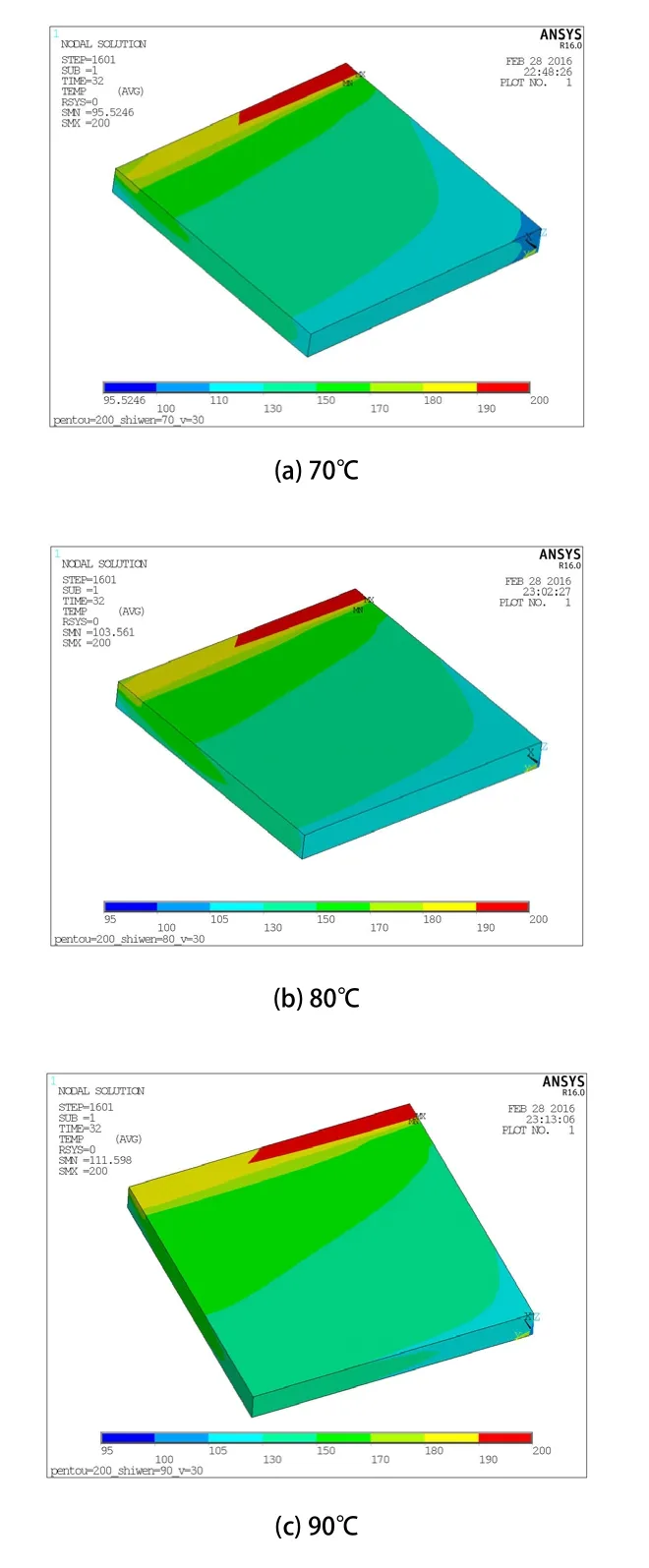

如图4所示,分别为喷头温度T2在70℃、80℃、90℃三种情况下的温度场的分布,最低温度图4(a)为95.52℃,图4(b)为103.56℃,图4(c)为111.59℃,均在ABS软化点下,可以成型打印。从图中的分析结果可以看出随着的T2的升高,模型的整体温度也升高,温度场分布相对的也趋于稳定。在T2=70℃时,温度分布不均匀,随着T2温值升高,整体温度差越小,当T2=90℃时的温度变化范围比较合理。如果温度继续升高,则ABS始终处于过熔融状态、不利于冷却成型,打印产品容易出现焦糊和崩塌现象。

表2 不同条件下3D打印参数设置

图4 不同成型室温度(T2)打印完成时的温度场

3)打印速度V的影响

如图5所示,分别为打印速度V在20mm/s、30mm/s、40mm/s三种情况下的温度场分布。三种情况下对应的最低温度分别为108.91℃、111.59℃、115.90℃,均可成型。但是从图5(a)来看,整体温差较大,梯度变化非常明显,在成型时容易出现下一层还在打印而上一层已经凝固的现象;图5(c)来看,随整体温差变化小,温度场分布也区域稳定,但是冷却缓慢容易出现粘连或翘曲的现象。

图5 不同打印速度(V)打印完成时的温度场

3 数据计算与优化

3.1 节点温度—时间变化分析

设置打印条件为:喷头温度T1=200℃;成形室温度T2=90℃;打印速度V=30mm/s,通过分析得出图6,从图中可以得出:

1)图中a1、a2、a3点变化相对比较一致,出现四次波峰,且每次波峰逐渐减小,这与前文的设置正好吻合。以a1点为例进行分析:第1次波峰时间,正好喷头开始工作,熔化的ABS材料经喷头射出,温度快速达到预置值200℃,然后温度逐渐降低;第二次波峰时间,为t=8s时正好十字交叉打印第二层,喷头在a1点上方喷射,所以温度再一次升高,但升高温度明显弱于第一次,以此类推分别为第三层、第四层,所以出现四次波峰。

2)上面已经提到t=8s时改变打印方向(转变90°)开始打印第二层,此时喷头在a1点上方进行打印沉积,a1点温度则出现二次上升后下降的现象,a2、a3点温度分别于t=12s、t=16s达到第二个波峰;在t=16s时开始打印第三层,各点则被先后激活,a1和a2点由于散热时间长,所以其峰值温度较a3点低,综合来看:a3点最高、a2点次之、a1点最低,这也基本符合打印的实际情况。

3)t=24s时打印第四层,T1对第一层温度变化影响不大,表现为图6(a)中第四个波峰值较前三次明显降低。

4)图7(b)所示,c1、c2、c3点在前期还未打印,所以其温度为成型室假设温度90℃,打印进行到t=31.6s时,c1、c2、c3三点被依次激活后温度迅速达到200℃的峰值,然后开始进入冷却阶段,使各点温度进行自然冷却。c1点由于最先被激活,所以其冷却速度收到后续打印影响,冷却相对缓慢;c3点最后被激活,后续没有打印工作,所以冷却速度相对c1、c2点要快。以上过程均与实际相符。

5)从图中分析的结果来看:6个点均表现出升温曲线相比降温曲线要陡的多,这就说明升温的速度要比冷却的速度快,特别是c1、c2、c3点表现最为明显。但是温度变化速率却基本上一致,说明扫描方向上各点性能基本一致,从a1、a2、a3点的四次波峰来看,起点与终点温度峰值的变化差异要比中间点大,说明边缘、角点的温度差较高,呈现“端部效应”,而在实际的工作过程中,边角点处是最容易出现变形、翘曲或打印缺陷的地方,这也完全符合实际工作过程。

图6 6个取样点的温度—时间曲线

3.2 不同打印参数对a1点温度梯度影响

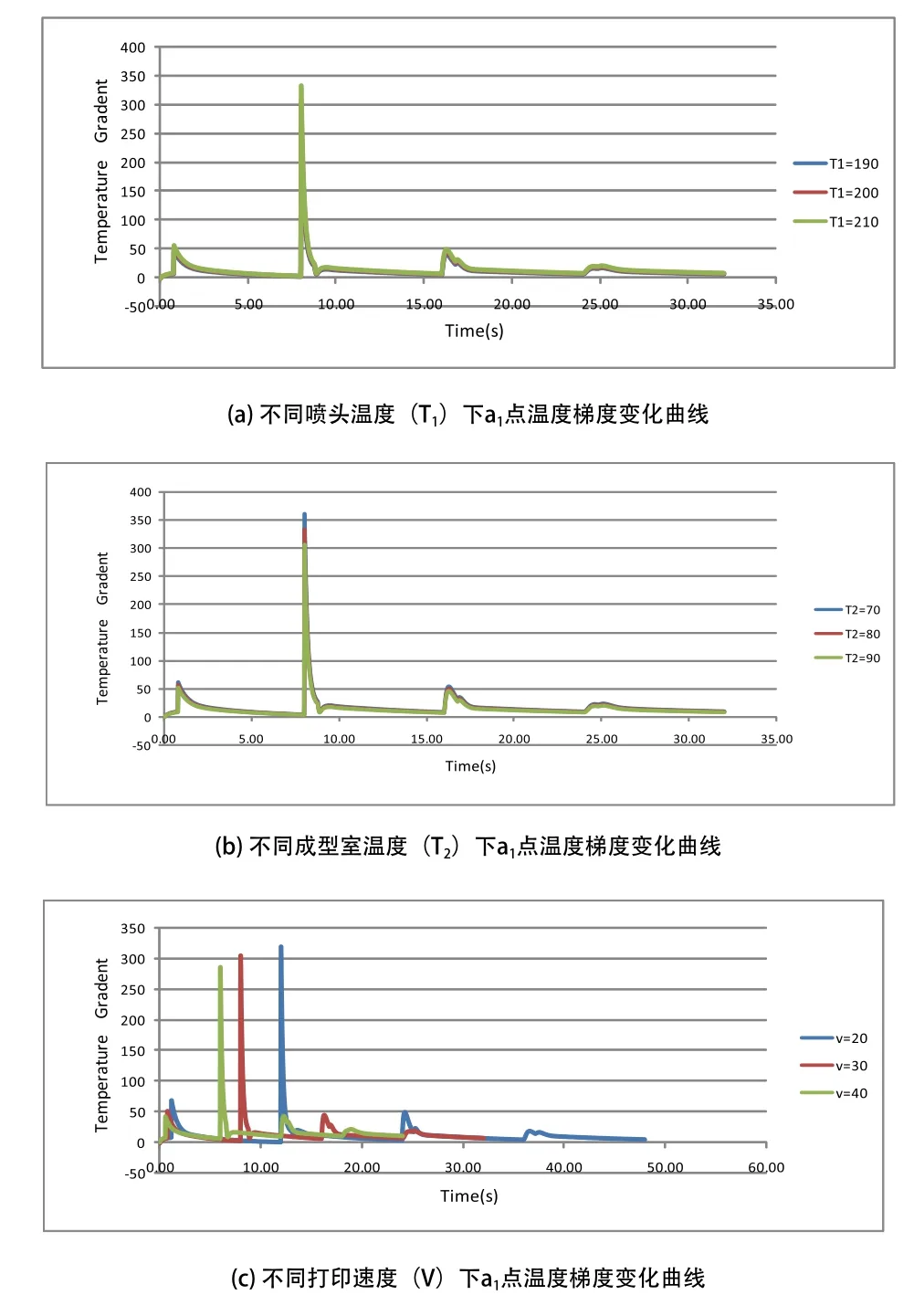

以a1点最为基准点,研究喷头温度T1、成形室温度T2、打印速度V三个参数对温度梯度的影响,经分析后得出图7的三个参数曲线,图7(a)为不同喷头温度T1下a1点温度梯度变化曲线,图7(b)为不同成型室温度T2下a1点温度梯度变化曲线,图7(c)为不同打印速度V下a1点温度梯度变化曲线。

从图中分析:喷头温度T1、成形室温度T2和打印速度V三个参数对于a1点温度梯度(Temperature Gradent)的影响曲线均能明显的看到4次温度变化,变化趋势基本一致;温度梯度值随T1升高而增加,随T2升高而降小,但是,从图7(a)和(b)的分析曲线来看,T1、T2这两个参数对a1点的温度梯度影响较小,不同取值的曲线基本重合;而打印速度V则对温度梯度的影响相对较大,从图7(c)可以看出,V值越高,则温度梯度呈现明显降低的情况。

根据仿真结果推测:在不影响ABS材料成形工艺的前提下,适当的降低温度梯度,可以有效的降低样件产生翘曲和变形的概率,保证成形质量。打印参数应尽量选择较低的喷头温度T1,较高的成形室温度T2,并在合理的范围内提高打印速度V,这与前期的假设基本一致。

图7 不同打印参数对a1点的温度梯度影响

3.3 不同打印参数下c1点冷却时间分析

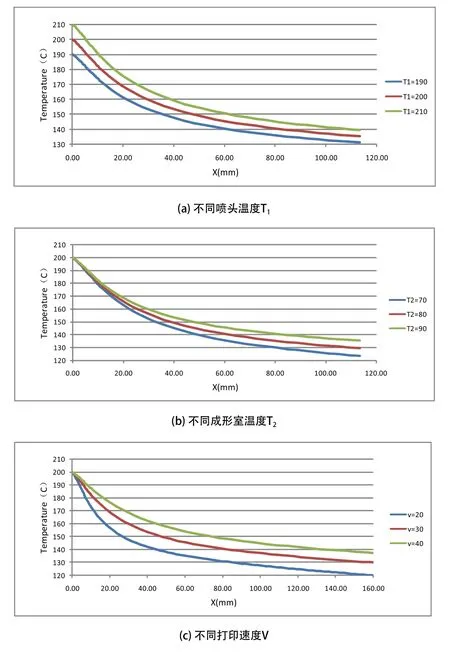

3D打印中,喷头喷射出的ABS材料沉积并粘结在相对应的位置中,而粘结时需要能量的,这个能量就是喷头在喷射时所产生的表面势能和传导热能,而冷却时间与冷却速率对粘结的效果具有一定的影响。一般来说,冷却时间越长则粘结的效果越好,单元之间的粘接力也就越大,强度也就高。所以分析冷却过程的变化对提高成型质量具有很重要的意义。在这里取c1点作为研究对象,比较喷头温度T1、成形室温度T2和打印速度V三个参数对喷射到c1点位置上的ABS丝材沉积时的冷却过程影响,图8分别为在不同参数下的ABS丝材温度随路径变化曲线。

图8 不同打印参数下ABS丝材温度随路径变化曲线

从图中的分析曲线来看体现以下四点:

1)随着喷头温度T1、成形室温度T2和打印速度V对有效粘结时间的影响的总体趋势是一致的,就是随着喷头温度T1、成形室温度T2和打印速度V的提高,有效粘结时间就越长。有效粘结时间越长,ABS分子间的扩散也就越充分,则有效粘结强度也就增大,打印产品的质量也就越高;

2)喷头温度T1、成形室温度T2和打印速度V三个打印参数中,打印速度V对粘结时间的影响最大,喷头温度T1与成形室温度T2影响较小;

3)喷头温度T1的升高并没有使有效粘结时间出现大幅的提高,这其实是符合实际工作的。在实际工作中,当T1值过高时,丝材熔化过度,流动性增强,甚至过高的温度还会出现焦糊的现象,这样一来,粘结强度反会而降低,成型件的表面质量、样件精度和粘结强度都会产生不利的影响;

4)综合前面的分析,根据不同打印条件下参数的改变与冷却时间变化关系,便可以在实际工作过程中确定层间的打印时间间隔,推测出样件的尺寸极限,有效的避免在打印时出现糊丝、坍塌和断层的现象。

3.4 各层节点的冷却速率分析

取每一层中间点取一节点来研究分析冷却速率的影响,图9为第1、4层节点温度—时间变化曲线,从图中可以看出升温的速率要远远大于及冷却的速率,在3D打印工作过程中,当喷头运动到选取的节点时,则节点位置迅速升至喷头温度,相对冷却率来看其升温速率变化非常大。

图9 各层节点的温度-时间变化曲线

3.5 优化数据

通过ANSYS更加直观的分析在这三个参数下,样件的温度场分布,分别编写命令流后开始进行有限元分析,并对节点—温度变化、温度梯度、节点冷却时间和冷却速率进行分析,得出如下分析结果:

1)喷头温度T1、成形室温度T2、打印速度V三个参数的值越高,温度场分布就愈加均匀,成形室温度T2和打印速度V影响较大;

2)打印速度V越大,则模型整体温差变化小,温度场分布也区域稳定,但是过高的打印速度容易形成明显的打印痕迹,并且冷却缓慢容易出现粘连或翘曲的现象;

3)起点与终点温度峰值的变化差异要比中间点大,说明边缘、角点的温度差较高,边角点处是最容易出现变形、翘曲或打印缺陷的地方;

4)据不同打印条件下参数的改变与冷却时间变化关系,有效的避免在打印时出现糊丝、坍塌和断层的现象;

综合分析:确定最佳打印参数为:喷头温度T1=200℃;成形室温度T2=90℃;打印速度V=30mm/s。

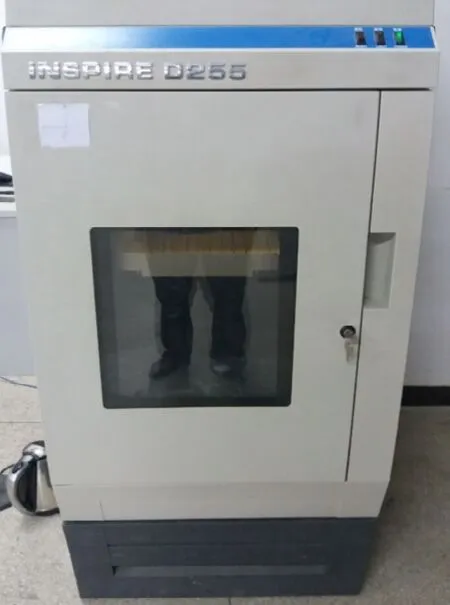

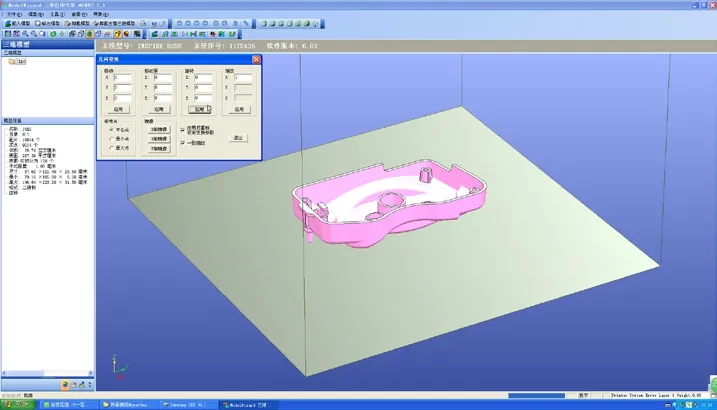

4 实验验证

对讲机外壳UG实体造型如图10所示,本次打印采用北京太尔时代公司生产的Inspire D255熔融挤压快速成形机,其外形结构如图10所示。具体参数为:单喷头成型层厚0.1mm;双喷头成型层厚:0.15、0.175、0.2、0.25、0.3、0.35、0.4mm;成型空间:255×290×320mm。设备打印专用软件Modelwizard导入界面如图12所示。

图10 对讲机外壳UG造型图

图11 熔融挤压快速成形机

图12 Modelwizard打印软件界面

在打印参数为喷头温度T1=200℃和打印速度V=30mm/s均为定值,成型室温度T2分别为70℃、80℃、90℃三个温度来打印对讲机外壳,如图13所示为不同T2值的打印细节对比,T2=70℃外边轮廓更笨没有有效融合,说明在尺寸较大的产品打印时,喷头的轨迹路径较长,成型室温度过低,熔化的材料在沉积过程中冷却速度过快,就会产生这种现象,但是随着成型室温度的逐渐升高,效果也在逐渐的好转,成型室温度T2=90℃,轮廓处没有“散边”的现象,材料之间的融合效果较好。这也与ANSYS分析结果是一样的。

图13 不同T2值的打印细节对比

5 结束语

本文结合北京太尔时代公司生产的Inspire D255熔融挤压快速成形机对ANSYS分析的结果进行了打印实践,在不断的打印与分析过程中找出了最优参数为:喷头温度T1=200℃、成型室温度T2=90℃、打印速度V=30mm/s,为了进一步验证该参数的准确性,将对讲机外壳的成品按照成型室温度T2分别为70℃、80℃、90℃三个温度来进行打印,最终验证其参数设置的正确性。按照同样的思路与方法,可以应用到绝大部分塑料(如PP、PC、PEEK等)的打印,即先有限元分析——再验证——改进设备(如有需要)——打印分析——得出优化结果——推广、应用、生产、制造。

[1]毕长飞.基于RecurDyn的3D打印并联机器人机构的运动学分析与仿真[J].机械设计与制造,2016,0(3):243-246.

[2]张钰.聚醚醚酮仿生人工骨3D打印热力学仿真及实验研究[D].长春:吉林大学,2014.

[3]李金华,张建李,姚芳萍,苏智超.3D打印精度影响因素及翘曲分析[J].制造业自动化,2014,(21):94-96.

[4]刘媛媛,张付华,陈伟华,等.面向3D打印复合工艺的生物CAD/CAM系统及试验研究[J].机械工程学报,2014,05:147-154.

[5]Falguni Pati,Tae-Ha Song,Girdhari Rijal,Jinah Jang, Sung Won Kim, Dong-Woo Cho. Ornamenting 3D printed scaffolds with cell-laid extracellular matrix for bone tissue regeneration[J].Biomaterials.2014,06:28-34.

[6]Alok Sutradhar, Jaejong Park,Diana Carrau,Michael J. Miller.Experimental validation of 3D printed patient-specific implants using digital image correlation and finite element analysis[J].Computers in Biology and Medicine.2014,06:06-11.