基于Flexsim仿真技术的文件柜生产线优化改善

张国辉,庄 皓,康闪光,宋晓辉

(1.郑州航空工业管理学院,郑州 450015;2.河南省科学院应用物理研究所,郑州 450008)

0 引言

随着经济全球化和我国经济的快速增长,国内制造企业的思想发生了改变,从以前的注重生产规模、逐渐向提高生产效率、提升产品质量、降低生产成本转移[1]。这种思想的改变,使得生产线的平衡问题越来越凸显,直接影响了企业产品的生产效率以及市场上的核心竞争力。

生产线平衡问题最早由美国人提出,随后,越来越多的学者专家开始研究这一问题[2]。生产线平衡改善方法有:数学最优化方法、启发式算法、工业工程的工作研究方法、三维软件仿真等[3~5]。近年来三维仿真技术飞速发展,可以更加直观方便地对生产系统进行建模分析,对未来的规划作科学的预测,对投入使用的生产系统进行优化改善。运用Flexsim可以在计算机内建立研究对象的系统三维模型,通过逼真图形动画显示、完整的运作绩效报告、各种方案的大量反馈信息,分析者可以对模型进行各种系统分析、优劣比较和工程验证,最终获得优化设计或改进方案。国内倪玉晋[6]、孟哲[7]、吕卫民[8]、孟巧凤[9]、李峰[10]等均采用了Flexsim软件来对生产线平衡或流程进行仿真分析并优化。

本文以某办公产品企业的一条文件柜生产线为例,对该生产线进行建模与仿真,寻找瓶颈工位,分析其原因并提出相应的改善方案,并对改善方案的可行性进行验证。

1 项目改善的背景

随着该企业发展速度的加快,同时面临着半成品库存量很高,经常因为各工序之间衔接不好等原因而停线。目前该企业月产量为4500套成品,面对越来越大的市场需求,这一产量已经无法满足需求,于是对生产线的改进就显得尤为重要了。

2 仿真模型的建立

2.1 文件柜生产线概述

本文以文件柜生产线为例建立生产线模型。其生产线工艺制程包括剪板、冲压、折弯、点焊、喷粉、包装、检测、合格品出库,其中剪板、冲压、折弯、点焊、喷粉等为主要工序。

该企业以订单拉动式生产模式运营,根据客户需求制定了相应的生产计划,要求每天能够生产150套成品,单班作业,每班8小时工作制,单位小时产能应满足不少于18.75套。并且由于市场需求加大,企业希望该生产线月产量为7000套即每天能够生产226套,单位小时产能应满足不少于28.25套。但在实际生产中,各工序的作业时间在理论及实际操作上均不能完全相同,由于作业负荷的不均衡导致在制品大量堆积,如表1所示,产能及线平衡率偏低,不能准时完成既定的生产任务指标和希望的生产任务指标。

表1 各工序待加工产品平均数目

2.2 建立仿真模型并设置参数

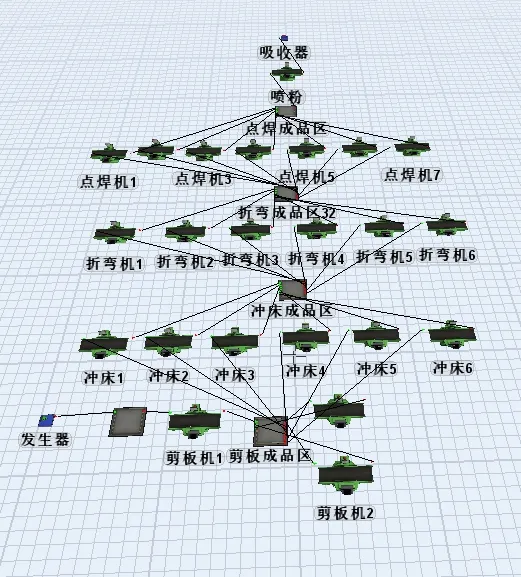

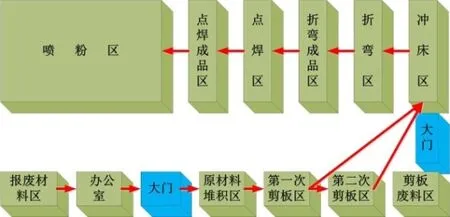

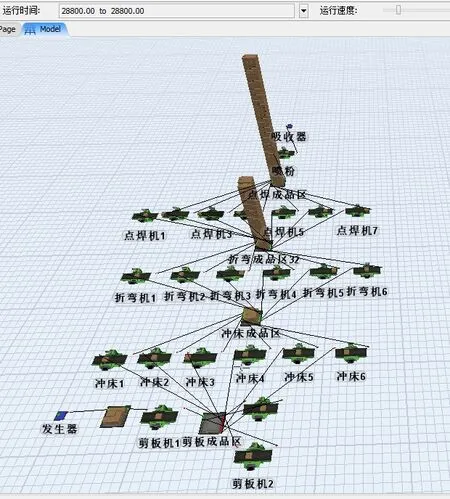

该家具企业文件柜生产线为循环式单向流水线,整条流水线为半自动化多产品生产线,产品通过传送带或叉车运送,各工序间设立暂存区,根据工艺流程、物料流动关系,依照程序分析相关原则绘制生产线布局图,如图1所示。根据工厂的实际生产线,用Flexsim仿真系统建立了一条文件柜生产线仿真模型如图2所示。

图1 改善前生产线布局图

图2 改善前生产线仿真模型图

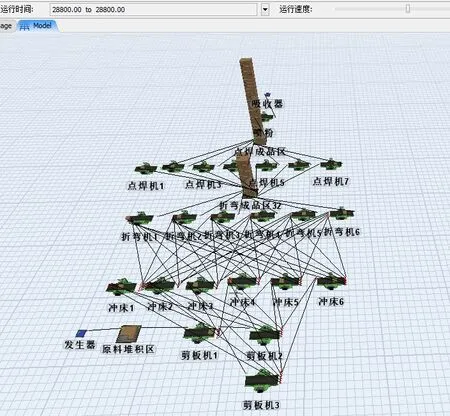

在设定各实体模型参数时,文件柜生产线的起点是发生器,即代表铁皮的供应。该生产线计划每天生产150套成品,单班作业,8小时工作制。综合考虑机台稼动率及人工作业宽放率,通过minitab软件的数据拟合,对于每一台机器进行了参数录入。

2.3 仿真结果分析

由于该企业装配线为单班作业,日工作8小时,为更充分地收集产线数据对分析仿真结果,设定仿真时间为28800s。调整加快模型的运行速度完成规定时间系统仿真,如图3所示。

仿真输出结果显示该生产线的日产量为150.45套产品,月产量为4513套产品。其中还可以得出喷粉区和电焊区的待制品堆积较多,喷粉区的问题尤为严重;所有的工位并没有实现一个流的生产。所以该生产线的瓶颈工位是喷粉线。

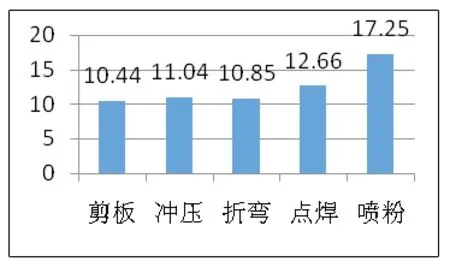

为了进一步了解该车间所存在的问题,对各工序产品进行连续、重复的观测后得出各工序的节拍时间,如图4所示。

图3 改善前生产线仿真状况图

图4 改善前生产线各工序节拍(单位:秒)

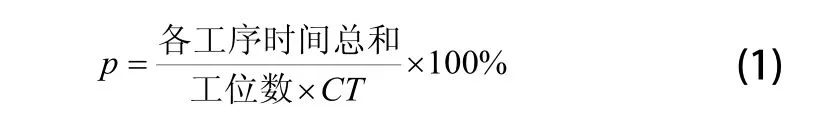

1)生产线的平衡率(p)

经计算可得平衡率为72.16%。

2)生产线的平衡损失率

得平衡损失率d=1-p=27.84%。

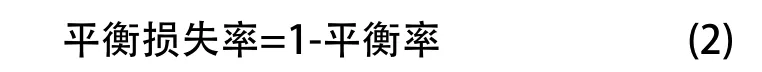

3)依据生产线平衡效果优劣的评判标准,如表2所示,当前平衡损失率的结果属于差,该产线有很大的改善空间。

表2 生产线平衡效果的优劣评判标准

3 改善方案的提出与验证

3.1 改善方案

3.1.1 生产线布局优化

根据生产车间现场提出以下四个生产线布局优化的目标:

1)改变现场布局,移动作业区域(缩短搬运距离,节约搬运时间);

2)去掉非主要作业区域(如剪板成品区等);

3)减少交叉移动和往返距离移动,使产线平稳流动;

4)减少物品滞留。

根据目标,进行生产线的流程分析,改善前后各工序流程分别如图5和图6所示,其中,圆圈,表示增值的步骤;三角,表示停滞的时间;箭头,表示搬运的时间。把整个流程按照此过程一一列出。

图5 改善前各工序流程

图6 改善后各工序流程

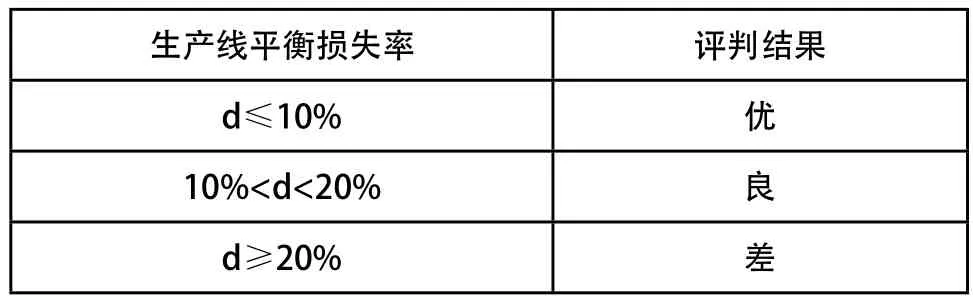

通过生产线的流程分析,改善前后结果的对比分析如表3所示。

表3 改善前后对比分析表

从表3的分析数据可以得出:

1)改变工程的作业场所;

2)优化生产线布局,减少场地占用;

3)缩短搬运的距离和时间;

4)使搬运路线更加明确;

5)减轻了工人劳动强度,节约了搬运时间,提高了效率(搬运距离大约节约了56.25%);

6)节约了停滞时间(停滞时间大约节约了50%)。

3.1.2 喷粉线的粉房改善

经过观察,在喷粉线中,工人们每一次只用到一个人工喷粉房,而另一个人工喷粉房处于停工状态,所以将两个人工喷粉房并联到一起,如图7、图8所示,当需要切换到另一种规格的产品时,处于工作中的喷粉房停止工作,另一个喷粉房开始工作,这样就可以减少换粉、清理喷粉房的时间。

图7 改善前人工喷粉房的串联结构

图8 改善后人工喷粉房的并联结构

改善结果平均每天可以节省40~80分钟的换粉和清洁粉房的时间。

3.1.3 喷粉线的运输线路改善

喷粉线中自然冷却的路程较长,工件经过高温固化炉后产品温度为200℃,喷粉线的运输速度为2厘米/秒,自然冷却距离20~25米即可,所以减少该冷却路线6.56米的距离来减少喷粉房的停工时间87.5秒。

3.1.4 喷粉线的下件的岗位改善

根据下架区工作内容和工件挂件情况,明确工位设置,并且对各个工位的工作内容和人员安排进行明确。在下架区设置了合格品区和不合格品区,分别设置检验员1人,取件员2人,设置检验员的原因是减少取件员的思考时间,只需要机械的做取件;同时将不合格品区和打磨区放在一起,减少了搬运过程。之所以这样设置该区域,因为挂件方式有两种,尽可能减少取件员的走动。具体取件流程如下:

步骤1:检验员对来件进行一个一个检验,对不合格品进行标记。

步骤2:如果挂件方式是一个挂钩挂多个挂件的情况,取件员则按照顺序进行取件,标记的工件放入不合格品区,未标记的的工件放入合格品区;如果挂件方式一个挂钩挂一个挂件的情况,第一个取件员取下未标记的工件,放在合格品区,第二个取件员取下标记工件,放在不合格品区。

步骤3:取件完毕后,对合格品进行另外的加工。

步骤4:三人打扫下件区域。

步骤5:打磨不合格品。

步骤6:回到第一步,重复此过程。

改善结果使每个工人的工作效率提高了6%,一年节约了人工成本36000元。

3.2 改善方案的验证

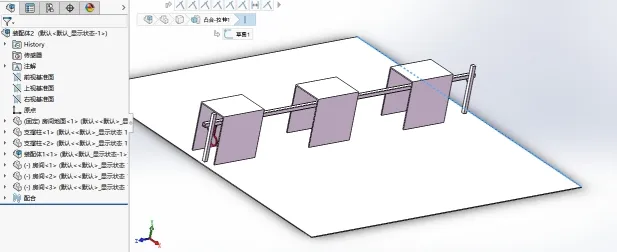

根据生产线布局优化,改善后生产线布局如图9所示。然后,对提出的改善方案进行仿真验证,在Flexsim软件操作界面重新构建模型布局。

图9 改善后生产线布局图

参照改善前相关操作,将改善后的数据录入minitab进行数据拟合,将得出的参数录入每一台新模型实体机器,再次设定28800s的仿真时间,重置后运行仿真模型。

图10 改善后生产线仿真状况图

改善后仿真模型中待检测暂存区内货品的数量直观表现有了显著减少,如图10所示。

3.3 改善方案的效果

通过3.2改善方案的验证,改善效果如下:

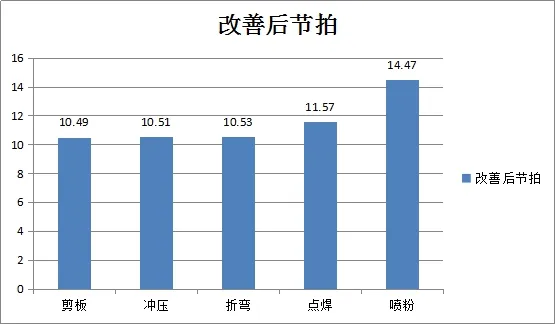

1)改善后生产线各工序节拍如图11所示。

图11 改善后生产线各工序节拍

2)生产线节拍前后对比如表4所示。

表4 改善前后节拍对比

3)经过计算改善后平衡率p=79.57%相比改善前的平衡率p=72.16%,上升了7.14个百分点,提高了一定的工作效率。

4)通过Flexsim仿真验证可知,改善之后点焊成品区每天增加的待制品从663减少到330。改善后一天产量

【】【】可达到181套,每月可达到5427套。对比改善之前,每月产量可增加914套,每月可增加利润46万。

4 结论

本文主要针对在制造企业生产过程中,生产线的线平衡问题进行了研究。以某家具企业的文件柜生产线为案例,运用Flexsim仿真软件建立了车间产线系统加工流程模型,并且设置参数之后对文件柜生产线进行了仿真。通过对仿真输出数据的分析,得出生产线的“瓶颈”工位存在于喷粉线。最后针对生产线的布局和瓶颈工序进行分析,提出了改善方案,再次利用Flexsim建立模型并进行仿真,通过对改善前后方案仿真结果的对比与分析,产线节拍得到改善,平衡率得到提升,验证了改进方案的可行性。

[1]张国辉,张凌杰.基于Flexsim仿真技术的混合装配线平衡优化[J].组合机床与自动化加工技术,2016,(6):131-133.

[2]朱琼,陈雪芳,田世勇,等.基于仿真技术的生产线平衡优化研究与应用[J].工业工程与管理,2008,13(4):110-113.

[3]张力,张晓玲,蒋建军.基于ECRS和启发式算法的涡轮增压器装配线平衡研究[J].机械,2016,43(4):1-5.

[4]李爱平,鲁力,王世海,等.复杂箱体零件柔性机加工生产线平衡优化[J].同济大学学报自然科学版,2015,43(4):0625.

[5]Kovalev S, Delorme X, Dolgui A,et al. Minimizing the number of stations and station activation costs for a production line[J].Computers & Operations Research,2017,79:131-139.

[6]倪玉晋,程寓,夏阳雨,等.基于FLEXSIM的发动机缸盖生产线的仿真与优化研究[J].组合机床与自动化加工技术,2016,(4):158-160.

[7]孟哲,王红军.基于Flexsim的混合流水线系统仿真与优化[J].组合机床与自动化加工技术,2015,(1):142-145.

[8]吕卫民,胡文林,王哲,等.基于生产线平衡的导弹技术准备流程优化[J].系统工程与电子技术,2016,38(7):1589-1593.

[9]孟巧凤,张林链,董杰涛,等.基于Flexsim仿真的装配线平衡方法研究[J].计算机仿真,2016,33(6):176-179.

[10]李峰.基于Flexsim仿真技术在轮辐冲压生产线上应用[J].制造业自动化,2015,(12):21-24.