冗余技术在污水处理厂自控系统中的应用

李 珍,张国骞,张 玮,赵新龙

(天津工业自动化仪表研究所有限公司,天津300060)

随着我国工业化的加速发展,人民生活水平的提高,生活污水排放量日益增多,如何节能减排、循环利用,是我们当今社会急需解决的问题。污水处理自动控制系统项目完成对污水处理厂的自动控制和生产管理,进行集中监视、管理、控制整个污水处理厂的全部生产过程和工艺流程。将双冗余技术应用于污水处理控制系统,大大提高了系统稳定性。此工程是目前国内最大的污水处理厂自控项目,一期每天处理55×104t污水。

1 工艺流程简述

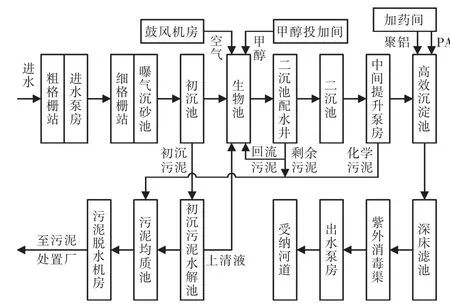

为进一步改善天津市主城区水体环境质量,建设此污水处理厂项目,出水水质达到《城镇污水处理厂污染物排放标准》(GB18918-2002)中的一级A标准。此污水处理采用多级AO+高效沉淀+深床过滤工艺,消毒采用紫外线消毒工艺,除臭采用全过程除臭工艺。污水处理厂产生的污泥经浓缩、脱水后,进入污泥处理处置厂进行处理[1]。其工艺流程如图1所示。M

图1 污水处理工艺流程Fig.1 Flow chart of wastewater treatment process

由图1可看出此污水处理工艺复杂,为此我们研制一套技术先进、运行可靠、具有现代化生产管理水平的污水处理厂自动控制系统。

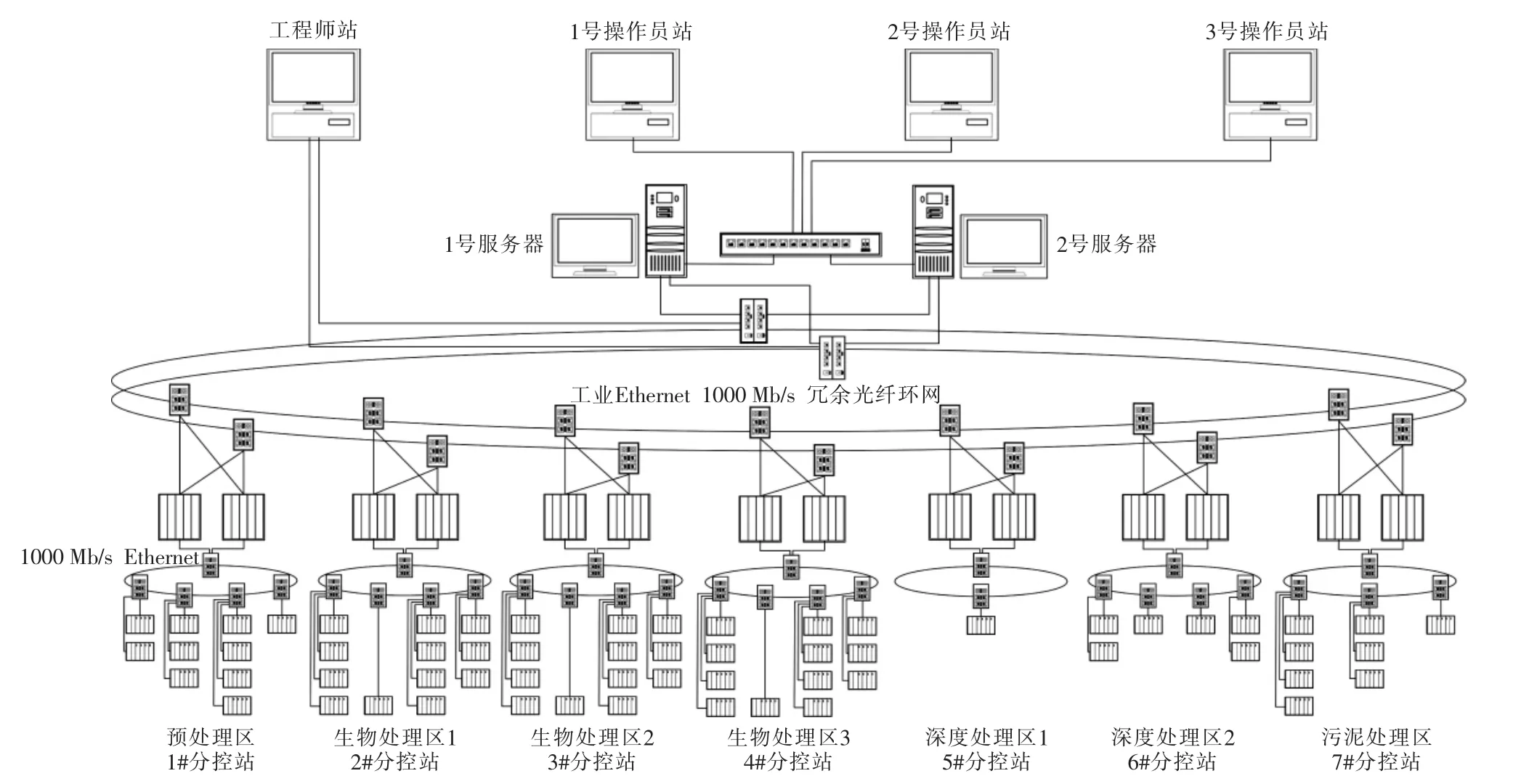

2 冗余自控系统的组成

该自控系统包括1个工程师站、3个操作员站、2个冗余的数据服务器通过双环形光纤以太网链路,下挂7个具有双控制器的分控站,每个分控站又连接一个子环,下挂若干个子设备站形成整个污水处理厂冗余自控系统。自控系统网络结构如图2所示。

该自控系统是由中央监控管理级、区域控制级、现场检测执行级组成的三级计算机分散控制系统。此自控系统结构可使生产过程中的信息能够集中管理,以实现整体操作、管理和优化;同时,也使得控制危险分散,提高系统可靠性[2]。

2.1 中央监控管理级

中央控制系统由1台工程师站、3台操作员站、2台数据服务器、闭路电视监控系统、图像投影装置、数据图表打印记录装置组成。

中央控制室负责监控全厂污水处理过程中各工艺参数和设备工作状态,执行集中管理的职能。数据库服务器和监控工作站冗余配置,采用具有C/S(客户机/服务器)结构形式100/1000 M交换式的计算机局域网络,并可与上级系统或周边系统链接。

中央控制室设置1台工业控制计算机为工程师站,主要作用是配置系统硬件、形成控制策略、将生成的各类组态信息下载到操作员站和I/O控制站,使系统成为具有特定功能的监控系统。在系统运行过程中,工程师还在工程师站在线调试系统状态参数,在线修改控制参数等。同时,工程师站也是系统的维护中心。

中央控制室设置3台工业控制计算机为操作站,可通过多种画面实时监视全厂工艺参数变化、设备运行、故障发生等情况,并进行多种模式操作。操作员站的主要功能是对现场的监控、存储历史数据、事故追忆记录、打印等。3台操作站的监控系统互备冗余。

图2 自控系统网络结构Fig.2 Network diagram of automatic control system

中央控制室设置2台数据服务器冗余,2台数据服务器通过环形网络从各个分控站读写数据,实现数据共享,与操作员实时进行数据交换,当一台服务器出现故障时操作员站可以与另外一台服务器进行数据交换。

中央控制室实施全厂的运行监视、生产调度、数据服务和设备管理;动态运行数据、设备工况、生产图像通过液晶拼接显示屏和计算机显示屏实时显示。

2.2 区域控制级

区域控制级由SIMATIC S7-400H系统可编程序控制器、SIMATIC操作显示屏、通信系统、UPS电源等组成现场分控站。此系统共有7座现场分控站,1#现场分控站为预处理区、2#现场分控站为生物处理区1、3#现场分控站为生物处理区2、4#现场分控站为生物处理区3、5#现场分控站为深度处理区1、6#现场分控站为深度处理区2、7#现场分控站为污泥处理区。7座现场分控站对污水处理厂各过程进行分散控制,现场各分控站与中央控制室通过双光纤工业以太网冗余环网连接实现集中监控和管理,实现了分布式集散型计算机控制系统。现场各分控站接收工程师站下载的组态信息,完成各工艺段及功能区域内数据采集,工艺过程协调以及工艺设备控制。每个分控站采用S7-400H的高可靠性具有冗余功能SIMATIC PLC。

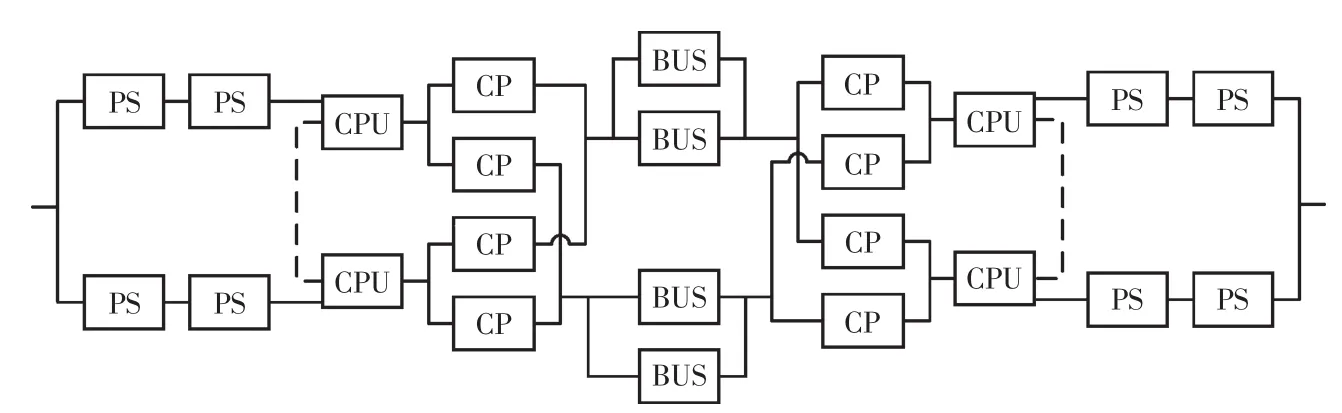

2.2.1 具有冗余功能PLC硬件组成

该控制系统采用西门子系列SIMATIC S7-400H系统可编程序控制器。PLC系统配置为双机热后备系统,PLC控制系统采用冗余配置,主站由2块电源模板 (PS407 10A)、1块 CPU414-5 H PN/DP模板、2块通讯模板CP443-1组成。同样从站与主站具有相同的配置,主站与从站的CPU中分别插入2块同步子模块,连接2根同步光纤实现控制器的冗余,构成双以太网冗余链路,如图3所示。

图3 H系统以太网结构Fig.3 Ethernet structure diagram of H system

2.2.2 冗余系统PLC配置特点

平滑主从切换能够自动无扰切换;自动事件同步;集成的错误识别和错误定位功能;操作期间可以对系统进行修改;下载程序时只考虑单个CPU程序可自动拷贝到另一个CPU中;CPU修复后自动再进入;运行中所有部件可更换。

此外,控制级PLC通过Profibus-DP网络通讯接口,作为Profibus-DP现场总线的主站建立冗余配置的Profibus-DP现场总线系统,与现场级分布式智能I/O ET200M连接,实现与现场设备通讯。每套冗余PLC还配1台SIMATIC人机界面HMI,为便于操作员现场实时监视及修改数据,人机界面HMI与S7-400H冗余连接,并在冗余切换时实现连接自动切换。

2.3 现场级

现场检测执行级与区域控制级间以10/100 M环形光纤工业以太网连接。现场分控站与现场远程I/O站、主要工艺设备电控装置的连接基于环形光纤工业以太网的数字传输。

由于现场设备繁多,控制设备分散的特点我们采用西门子ET200M高密度模块化的分布式I/O系统,它使用了S7-300信号模块、功能模块和通讯模块进行扩展,特别适合复杂的自动化任务,适宜与冗余系统一起使用。每个ET200M系统中IM153-2接口模板上带有Profibus-DP接口,与冗余Profibus-DP现场总线分别连接,实现现场分控站与控制设备的冗余连接。保证了整个系统安全、稳定、高效的运行。

3 系统的主要技术特点

系统的多重冗余设计,即双控制器冗余,双电源冗余、双交换机冗余,双环以太网通讯链路冗余、双数据服务器冗余、工程师站与操作员站双链路通讯冗余和操作员站之间的互备冗余,使得整个监控系统更为完善,保证了系统的稳定性和可靠性。

生物池处理工艺采用专家自适应优化智能控制,完成了IQR优化控制以及外加碳源投加量优化控制。

泵站优化控制,该系统对进水、提升、雨水、污泥、出水等泵组采用了泵站优化控制系统,实现泵群的自动分组控制、工频和变频组合控制等,保证多台泵组轮值平稳运行、各车间无人值守。

SCADA数据采集管理系统,它具有稳定可靠的实时监控性、高效实时历史数据存储功能、系统的开放性和延展性、组件建模及快速开发复制功能。可以实现多种统计计算,进行事件的报警和预警,历史回放重现机组工况,网络Web发布,报警查看、报表查询等功能,系统实现了网络诊断功能、控制器I/O硬件诊断功能、分控站屏的自动切换功能、以及现场设备运行响应状态的自动监视及控制等。SCADA数据采集管理系统设计,保证整个监控系统运行稳定、可靠,杜绝生产状况误判,误动、扰动,除了满足集中管理、分散控制、智能检测的先进性水平,还应用成熟的优化控制技术,尽可能节约投资,以期获得良好的经济指标,为污水处理厂节能降耗、经济运行提供保障。

4 结语

污水处理控制系统设计多重冗余,使得整个监控系统更为完善,保证了系统的稳定性和可靠性。该自控系统体现了集中管理、分散控制、智能检测的先进水平。水是人类生存和社会发展的重要物质基础,是一种有限的、又不可替代的宝贵资源,也是社会经济可持续发展的重要保证[3]。因此城市污水处理控制系统不仅能节约能源,提高经济效益,也具有重要现实意义。此污水处理厂投入使用,运行效果良好,得到用户好评。

[1]陶俊杰.城市污水处理技术及工程实例[M].北京:化学工业出版社,2005.

[2]张利.基于西门子PLC技术的污水处理厂控制系统设计与实现[D].陕西:西安电子科技大学,2012.

[3]夏畅斌,罗彬,尹奇德.污水处理机械化与自动化[M].北京:化学工业出版社,2008.