精密绕线系统的设计与研究

高 雅,朱秦岭

(1.西安工业大学 电子信息工程学院,西安710021;2.西部超导材料科技股份有限公司,西安710018)

随着电子、电气等行业的快速发展,各种电机、变压器和超导磁场用的线材需求量不断增加,传统的手工绕线方式已经不能满足市场的发展要求,各种绕线机应运而生,当前比较常见的控制系统主要为基于PLC的控制系统、基于单片机的控制系统、基于计算机的控制系统。较计算机的控制系统,单片机和PLC的控制系统具有体积小、价格便宜、操作方便等优势,而PLC的控制系统较单片机的控制系统,具有开发周期短、稳定性高、可扩展性强等优点。所以市面上PLC作为控制器的系统较单片机的系统市场占有份额大[1-4]。

PLC是当前市场的主流控制系统,采用可编程存储器用于其内部存储程序、执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程[5-6]。

在本绕线机系统中,收线主轴和放线轴均选用异步电机。该系统由伺服模块、变频模块、位移配重模块、PLC控制模块和人机交互触摸屏模块等组成。在系统联机运行时,收线主轴利用矢量控制进行主动运行,其控制过程包含2个闭环系统,一个是编码器和电机主轴直接相连,与变频器构成闭环的矢量控制;一个是与齿轮减速之后的线盘轴直接相连,保证计数匝数精确无误[7]。而放线电机利用PID和bang-bang结合的方式,根据配重模块的位置与收线电机速度进行实时的速度匹配,与气缸匹配相比,该种匹配方式扩大了系统允许调整的误差范围,增加了系统的稳定运行域度。而系统的排线系统利用施耐德的伺服控制器以保证排线的精密程度。为了方便上下线轮,系统在收线部分和放线部分分别增加了料卷的自动提升功能。为了保证系统运行中的安全性,增加了排线的左右限位、放线和收线架的上下限位、排线架的上下限位、配重块的上下限位、急停等功能。

1 系统整体结构设计

该绕线机系统结构主要包含收线部分、放线部分、排线部分和配重部分等。图1所示为该系统的整体结构。

图1 系统整体结构Fig.1 System structure

1.1 主动运行系统设计

绕线机的主动运行系统主要为收线架。收线架决定了系统的运行速度和从动系统的运行速度。收线架由主轴箱、尾箱、底座、提升系统、辅助斜坡和电气部分组成。

收线架的传动部分在主轴箱里,动力由电机输出,通过减速机减速后经链条链轮传至主轴,由主轴前端的专用模具顶尖带动绕线模旋转。该绕线机尾箱可沿底座滑槽前后移动,通过摇把来控制行程。提升系统位于操作者对面,由提升架、直线导轨、重型缓冲气缸、链条链轮等部分组成。提升架承载整体重量,并与绕线机底座连接紧固。

在收线电机的电气结构上,收线主轴电机侧增加了2个闭环系统,一个是编码器与电机主轴直接相连,与变频器构成闭环的矢量控制,一个是与经过齿轮减速之后的线盘轴直接相连,保证计数匝数精确无误。

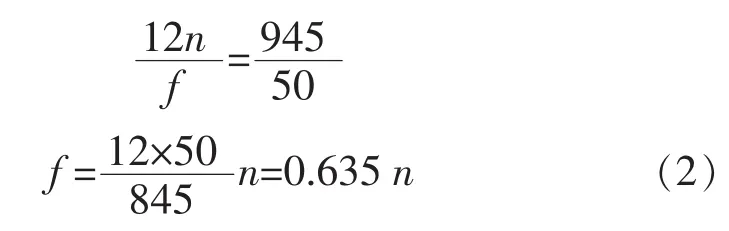

其收线主轴电机额定转速为945 r/min,额定频率为50 Hz,齿轮减速比为1∶12,变频器设定最高频率为80 Hz,最大给定转速计算方程为

给定转速与给定频率之间的关系为

人机交互界面触摸屏上利用以上公式计算需要的实际收线主轴电机转速。

排线架主要由丝杠升降机、支架、排线支撑臂、工作平台、伺服系统、直线导轨、滑动座、传动电机、连接横梁和传动轴等组成。

1.2 从动运行系统的设计

从动运行系统主要包含放线架和排线架,排线架的速度由主动运行系统的收线架速度决定,它的速度匹配精度决定了线轮的密排效果。而放线架必须与主动运行系统合理的匹配,才能完成绕线机的正常收放线工作,它决定了整个系统的跟随性能,也决定了绕线过程张力的大小和线轮质量的好坏。

放线架由动滑轮、底座、底板、直线导轨、齿条、支承座、配重直线导轨、定滑轮、主动电机、主动支座等组成,配重系统可更换不同的配重,以提供不同的对线材的恒拉力,并且增加了压力传感器,可检测所放配重的准确重量,误差小于1%。辅助支承部分可装卸线轮,立柱两旁安装有2台气缸,可提升线轮,轴向安装有1台气缸,可通过轴向顶尖顶紧线轮,完成线轮的安装定位工艺。

配重系统中包括了1组动定滑轮、直线位移传感器,系统通过直线位移传感器信号,调整放线系统的转速。该系统利用配重模块代替气缸实现收线主轴电机和放线电机的实时速度匹配。与气缸匹配相比,该种匹配方式扩大了系统允许调整的误差范围,增加了系统的稳定运行域度。

为了减小线材的弯曲程度对线材表面和内部的损伤,在放线部分同样增加了左右移动部分,该部分的功能与排线的左右移动功能不同,排线的左右移动为了使得线材在收线线轮左右移动,有利于精密排线。而放线部分的左右移动是排线架左右移动部分的随动系统,是为了保证放线部分与排线架上的线材一直保持一条直线,对于硬度比较大的线材,该种设计有效地减小了线材弯曲所造成的损伤。该随动系统的给定运行脉冲频率同样需要根据式(3)计算。

为了加快开始的动态过程,利用bang-bang控制的概念,设置一个偏差的范围a1和a2,当偏差值e(t)小于a1或者大于a2时,不管PID的结果如何,直接给u(t)一个有利于接近给定值的方向的值,即u(t)能输出的最大值或最小值。利用这样的算法调整,加快系统的动态反应过程。图2所示为PID与bang-bang控制结合时的绕线机放线电机控制框图。

图2 PID与bang-bang控制结合的放线电机控制Fig.2 PID and bang-bang control system block diagram

2 试验结果

该绕线机系统电气结构由3个安川变频系统、2个施耐德伺服控制系统、PLC控制器作为系统外环控制,位移传感器作为系统反馈,触摸屏作为系统人机交互界面。2套气动提升装置,一些上下限位开关作为保护装置。该系统的异步电动机为三相异步电机,工作电压为380VAC,升降装置承重400 kg,联动运行速度0~120 r/min,线径范围为0~3 mm,100 r/min的转速运行时,收线和放线的最大线轮比为1∶5。图3所示为绕线机的实物图。

图3 绕线机实物Fig.3 Physical picture of winding machine

图4所示为绕线机系统联动时PID结合bangbang控制时的位移给定量、反馈量和输出控制量的曲线,其界面的刷新方向为从右到左,即左边的数据是最长时间点对应的数据,右边的数据是最新时间点更新的数据。

图4 PID和bang-bang结合控制时的曲线Fig.4 PID and bang-bang control curve

图中反映了系统开始的停止运行状态,系统的起动过程,稳定运行阶段以及系统停止运行的过程。可以看出系统的起动过程和稳定运行阶段稳定性好。

3 结语

本文设计了一种精密绕线机,该绕线机系统结构主要包含收线部分、放线部分、排线部分和配重部分等。收线部分由2个闭环系统构成,一个保证了系统速度的稳定性,一个保证了匝数记录的准确性。放线部分利用PID和bang-bang控制结合进行控制,其速度由收线部分和配重位置决定。从系统机械结构布局和试验效果可以看出,该系统机械结构设计合理,电机控制的稳定性好、响应速度快,具有很多符合人性化操作的结构和操作设计。其设计方法对今后绕线机的进一步性能提高研究具有参考意义。

[1]郭再泉,黄麟,吴勇.两种恒张力卷绕控制系统的实现方式[J].无锡职业技术学院学报,2008,7(4):59-61.

[2]Peng Wen,Cary Stapleton,Yan Li.Tension control of a winding machine for rectangular coils[J].Control,Automation,Robotics and Vision,2008,(10):2031-2037.

[3]李玮,沈勇.精密绕线机计算机控制系统的设计与应用[J].机械设计与制造,2008(1):72-74.

[4]毛建鑫,刘炜,周广锋.高精度自动绕线机控制方法的研究[J].计算机测量与控制,2012,20(1):95-97.

[5]陈浩,陈锋.基于PLC的电源线绕线扎线步进控制系统设计[J].计算机与数字工程,2013,41(3):492-495.

[6]Chunxiang Wang,Yongzhang Wang,Ruqing Yang,et al.Research on precision tension control system based on neural net-work[J].IEEE Transactions on Industrial Electronics,2004,51(2):381-386.

[7]刘洪伟,郭吉丰,孙云云,等.两轴伺服控制的绕线机系统[J].电气传动,2010,40(9):9-12. 从该图中可以发现线性预测控制时过冲(20%左右)和俯冲(8%左右)均比基于RBF神经网络的预测控制方法(仅有5%左右的俯冲)大,说明非线性预测控制因其具有超前调节和自适应调节能力,使得在负载变化情况下开关电源仍能输出较好品质的电压信号,可以获得更好的控制性能。