基于LabVIEW的电火花线切割放电位置采集系统

王 彤,吴海会,刘福利,王俊棋

(哈尔滨理工大学 机械动力工程学院,哈尔滨 150080)

电火花线切割加工(WEDM)是特殊的电火花加工(EDM)方法。它是用线状电极(钼丝或铜丝)靠火花放电对工件进行切割[1]。放电加工是一个微观的物理过程,为了提高放电加工的稳定性和加工效率,放电过程中放电位置点必须分布均匀[2],因此,有必要对放电位置进行实时观测。

目前,检测电火花加工中放电点位置的方法有高速摄像机直接检测法、声波信号检测法、电磁信号检测法、电信号检测法[3]。由于电火花的放电位置与流过工具电极或工件的电压信号或电流信号有密切关系,并且电信号较容易获取,检测准确度较高,因此,对于放电位置的检测,电信号检测法应用较多。本文对分路电流法进行分析并实现对电火花线切割放电位置的检测。

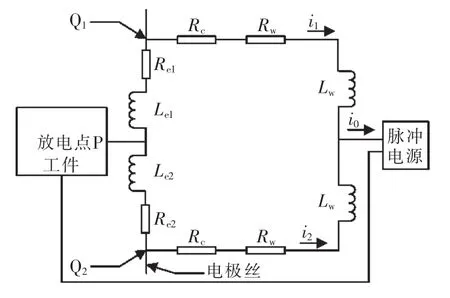

1 放电位置的分路电流法检测原理

文献[4]研究出分路电流法检测电火花加工的放电位置,电火花线切割加工的放电位置检测电路如图1所示。Lw、Rw分别为导线的电感和电阻,Rc为导线与电极丝的接触电阻,Lw、Rw、Rc均为常数,P 为放电点,Re1、Le1、Re2、Le2分别为 Q1与 P、Q2与 P 之间的电阻和电感。

图1 分路电流法电路Fig.1 Principle of branch current method

根据分路电流法原理[4]可得支路电流i1、i2与电阻 Re1、Re2的关系式:

由于钼丝电阻与其长度成线性关系,即可以通过检测两分支的电流来确定放电位置,如式(3)所示。

式中:s为上导电块与下导电块间的距离;s2、s1分别为上、下导电块与放电位置间的距离;b为下导电块与工作台面间的距离;x为放电位置距离工作台面的距离。图2为放电位置坐标示意。

图2 放电位置坐标示意Fig.2 Establishment of the discharge point coordinates

2 放电位置检测系统的搭建

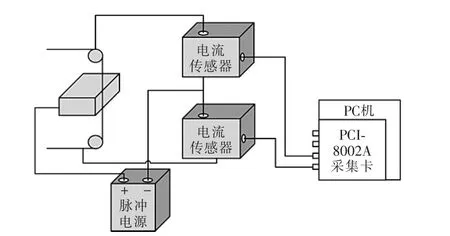

2.1 检测系统的硬件结构

检测系统的硬件部分包括电流传感器、高速数据采集卡、元器件工作电源和导线等,检测系统硬件的搭建示意如图3所示。综合考虑传感器频率响应、灵敏度、线性范围、稳定性和精度5个指标,选择瑞士LEM公司的LTS6-NP多极电流传感器,此外该传感器测量范围为0~±19.2 A,涵盖中支路电流的范围为0~16 A。传感器的频率响应为200 kHz,大于极间加工最大脉冲频率100 kHz,符合使用要求。根据驱动软件和数据采集处理软件的编写语言,采用北京阿尔泰PCI-8002A同步高速数据采集卡,数据采集卡主要包括模拟输入通道、信号调理电路、采样/保持、A/D转换以及控制逻辑单元的时钟、总线接口和控制器[5]。

图3 检测系统信号采集硬件搭建Fig.3 Block diagram of the signal-acquisition part under detecting system

在脉冲电源和导电块之间分别连接电流传感器,通过2个支路上的电流传感器可检测到支路电流i1和i2,将电流模拟信号输送给数据采集卡,经过数据采集卡的信号调理和A/D转换将数字信号传送给PC机的软件平台,通过LabVIEW的驱动模块实现显示界面与数据采集卡的逻辑连接。

2.2 采集系统的软件结构

2.2.1 检测系统前面板

LabVIEW是美国NI公司推出的一款基于图像化编程环境的软件开发工具,主要用于数据采集和仪器控制软件的编程[6],虚拟仪器的载体是计算机,此外还由虚拟仪器开发软件和硬件构成[7]。本文采用虚拟仪器软件LabVIEW对数据采集卡传送的数据进行处理,电火花放电位置采集程序的前面板如图4所示,程序界面上各输入控件用来初始化采样频率、触发方式、采集方式等采集参数,界面上的k、c是根据不同的机床输入的不同的标定参数。采集过程中能够实现开始、数据保存、暂停、运行子程序和停止,通过历史数据按钮能够调用已保存的数据进行后续观察。

图4 放电位置检测系统前面板Fig.4 Front panel of the discharge location detecting

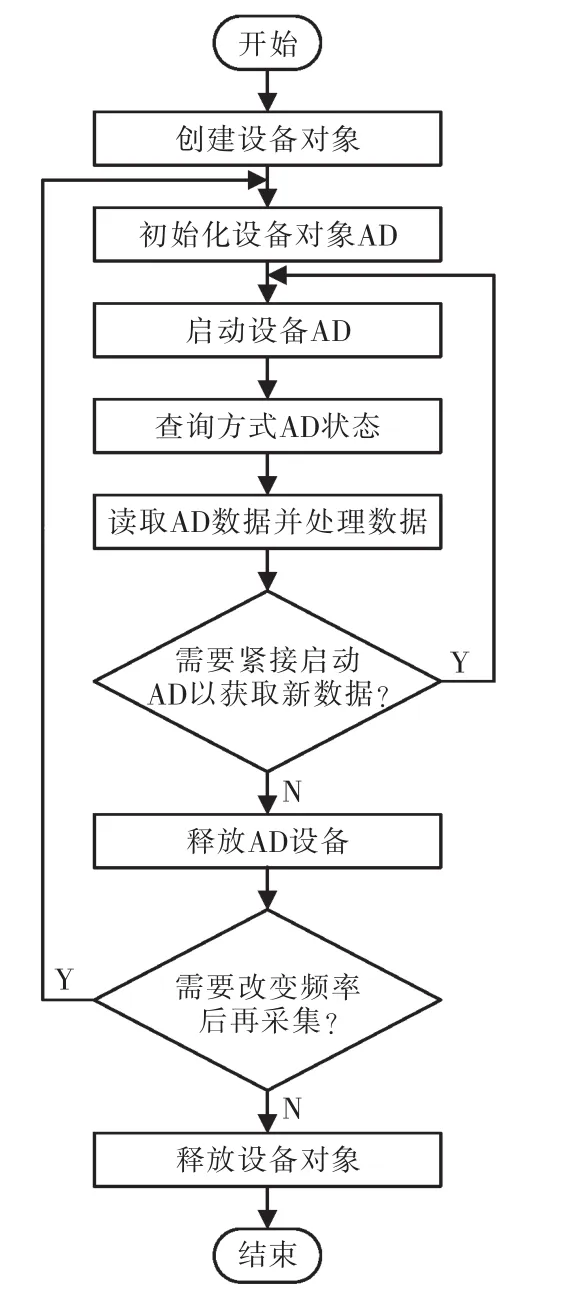

2.2.2 硬件驱动和管理模块

硬件驱动和管理程序的主要任务包括创建设备对象、初始化设备AD、启动A/D设备、读取A/D数据并处理数据、停止读取数据、更改参数设置和释放数据采集卡等,从而保证数据采集程序的完整性,采集卡驱动程序的工作流程如图5所示,信号经过图示流程,以二进制数形式被LabVIEW程序采集。

图5 检测系统数据处理流程Fig.5 Flow chart of the data-processing system

2.2.3 放电位置采集程序

电流传感器输出的电压信号以二进制数形式被系统采集,为了便于数据处理,需要将数据还原为十进制数的电流信号。放电点位置采集程序主要由三部分构成,分别实现脉冲电流脉宽上升沿判定及其后沿采集、阈值法对放电过程中无效信号的滤除和放电位置的计算3个功能。

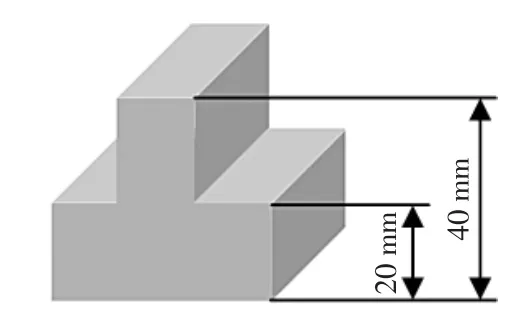

3 放电位置采集系统的可靠性试验

试验在苏州沙迪克三光公司制造的DK7740高速走丝线切割机床上进行,采用变截面切割试验来验证检测系统的可靠性[8],工件为截面厚度为20 mm、40 mm、20 mm且宽度均为12 mm的模具钢,用虎钳固定,如图6所示。按表1中的加工参数对工件进行加工,精加工过程中运用搭建的采集系统实时采集放电位置,采集的放电位置点如图7所示。

图6 变截面工件Fig.6 Variable cross-section workpiece

表1 标定实验参数Tab.1 Calibration experiment parameter

图7 变截面切割放电位置Fig.7 Discharge position of variable cross-section cutting

可见,检测到的放电点分布图像轮廓和工件轮廓基本相同,并且采集的放电位置点图像与工件厚度误差小于3.3 mm,满足实验检测精度要求。

4 结语

本文分析了分路电流法检测原理,基于Lab-VIEW开发平台搭建了硬件采集系统,并编写了软件模块程序,能够实时观测放电位置。信号处理逻辑结构清晰、运算快捷、通过变截面切割实验验证了检测系统的精度,放电位置的采集为提高生产率和加工质量及后续优选加工参数提供了新的思路。

[1]刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004.

[2]韩强,赵万生,狄士春.电磁信号检测法在电火花加工放电点测量中的应用[J].电测与仪表,1999(1):23-25.

[3]M.Kunieda,H.Lojima.On-line detection of EDM spark locations by multiple connection of branched electric wires annals[J].CIRP,1990,39(1):171-174.

[4]潘海彬,周哲,李伯全.LabVIEW下使用普通数据采集卡方法研究[J].微计算机信息,2007,23(28):74-76.

[5]李士钊.基于LabVIEW的多通道数据采集分析系统设计分析[J].通信电源技术,2016,33(3):95-96.

[6]陆家龙.基于虚拟仪器的实时监控系统设计与实现[D].哈尔滨:哈尔滨工业大学,2013.

[7]刘福利.基于分路电流法的电火花线切割放电点分布均匀性研究[D].哈尔滨:哈尔滨理工大学,2015.